一种非凝固型柔性有机堵料及其制备方法与流程

1.本发明涉及一种非凝固型柔性有机堵料及其制备方法,属于高分子材料技术领域。

背景技术:

2.据统计,在世界范围内每7秒就发生一次火灾事件,每年约有4千万次火灾事件发生,使约1.5万人死亡,造成财产损失高达700亿美元。所以如果没有防火系统,这种情况将会更加糟糕。

3.完整的防火系统包括两大块:主动防火和被动防火。主动防火主要包括:提高全民用火安全意识的普及教育;火灾的探测以及报警系统;自动灭火系统。它们通过预防发现以及灭火来减少火灾的发生以及危害程度。被动防火主要包括:防火墙和防火封堵系统。它们通过建立防火分区,在火灾发生时将火灾牢牢地控制在一定的区域内来减少火灾的危害程度以及为消防人员救火赢得时间。

4.由于建筑内部使用和建筑施工的需要,建筑物在建造过程中,其内部将有大量的建筑管道在楼板和墙体间纵横穿越(如通风空调管道、防排烟管道、上下水管道、热力和电力管道以及其他工艺管道),楼板与墙体、墙体与墙体之间均存在接缝。这些穿越孔洞及接缝的防火封堵处理对于有效防止火势和烟雾蔓延是十分重要。

5.目前常用的防火封堵材料主要包括防火封堵板材、泡沫封堵材料、阻燃模块、防火密封胶、柔性有机堵料、无机堵料及阻火包等。其中柔性有机堵料是以有机高分子材料作为基体,配以耐火填料、耐火助剂等经捏合混合工艺而制成的一种耐烧蚀材料,具有一定的粘接性、柔韧性及可塑性,能够针对任意形状的孔洞及缝隙进行封堵填塞,当火灾发生时,能够达到防止火蔓延、烟蔓延及防止热量传导引起背火面自燃的目的。

6.据调研,目前国内大多数防火封堵系统采用进口品牌柔性有机堵料,进口柔性有机堵料性能上虽比国产要好,但是价格非常昂贵。

7.国产柔性有机堵料虽然也有部分应用,但根据市场应用情况反馈,主要存在以下几个缺陷:

8.(1)在应用过程中,时间久了出现干裂、脱落等现象,导致应用失效;

9.(2)大部分含有卤素,不环保,燃烧时有大量刺鼻烟雾产生;

10.(3)易粘手,不利于施工工人操作;

11.(4)耐火性能差。

12.在当今国际贸易形势非常紧张的背景下,进行柔性有机堵料的国产化替代非常必要。

技术实现要素:

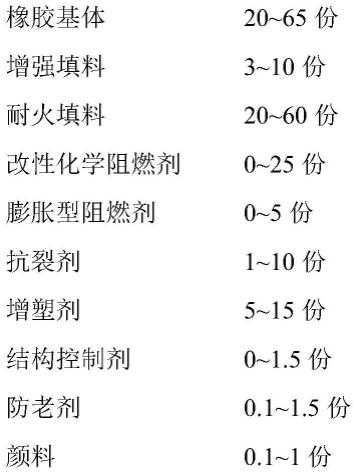

13.本发明的目的在于提供一种非凝固型柔性有机堵料及其制备方法。主要是以有机高分子橡胶材料作为基体,加入增强填料、耐火填料、改性化学阻燃剂、膨胀型阻燃剂、抗裂

剂、增塑剂、任选地结构控制剂、防老剂及颜料制备而成,产品性能上符合gb 23864-2009标准要求,耐火性能在a2级以上,价格远远低于进口品牌产品,同时具有环保无卤、长期使用不干裂、不垂流、便于操作不粘手、可塑性佳等特点,很好地克服国产柔性有机堵料产品的缺陷。

14.本发明首先提供一种非凝固型柔性有机堵料,其主要由以下组份制成:

[0015][0016]

其中,改性化学阻燃剂与膨胀型阻燃剂至少存在一种。

[0017]

根据本发明优选的实施方案,所述改性化学阻燃剂用量为10~30份。

[0018]

根据本发明优选的实施方案,所述耐火填料用量为20~55份。

[0019]

根据本发明优选的实施方案,所述橡胶基体的用量为25~35份。

[0020]

根据本发明优选的实施方案,所述耐火填料和改性化学阻燃剂的总用量为45~55份,例如50~54份。并且,本发明中,耐火填料与改性化学阻燃剂的用量相互影响,例如增加耐火填料的用量时,则减少改性化学阻燃剂的用量。进一步的,本发明中,优选耐火填料的用量30~40份,和改性化学阻燃剂用量为10~23份,且总用量为50~53份。

[0021]

根据本发明的实施方案,所述的橡胶基体选用甲基乙烯基硅橡胶、107硅橡胶、丁苯橡胶、丁基橡胶、三元乙丙橡胶中的至少一种。

[0022]

根据本发明优选的实施方案,所述丁苯橡胶为非充油乳聚丁苯橡胶或非充油低温乳聚丁苯橡胶,所述非充油乳聚丁苯橡胶为22.5~24.5%结合苯乙烯,生胶门尼粘度(ml1+4,100℃)45~55,例如齐鲁石化生产的sbr1502或sbr1500丁苯橡胶;所述非充油低温乳聚丁苯橡胶为以脂肪酸钠皂为乳化剂,4.5~6.5%结合苯乙烯,生胶门尼粘度(ml1+4,100℃)19~25。本领域技术人员可以理解,本发明选用的丁苯橡胶只要满足上述技术参数即可用于本发明。

[0023]

根据本发明优选的实施方案,所述丁基橡胶为非充油型丁基橡胶,其生胶门尼粘度为(ml1+8,125℃)50~55。

[0024]

根据本发明优选的实施方案,所述三元乙丙橡胶的生胶门尼粘度为(ml1+4,100℃)35~40,乙烯含量50~60%,enb含量1.5~1.8%。

[0025]

根据本发明优选的实施方案,所述甲基乙烯基硅橡胶相对分子质量为40~80万,

乙烯含量0.03~0.06%。

[0026]

根据本发明优选的实施方案,所述107硅橡胶的粘度为200万mpa.s;

[0027]

根据本发明的实施方案,所述的增强填料选用白炭黑、纳米碳酸钙、纳米氢氧化铝、纳米氢氧化镁、纳米滑石粉中的至少一种。

[0028]

根据本发明优选的实施方案,所述纳米氢氧化铝为1000~5000目,al2o3含量≥63%。

[0029]

根据本发明优选的实施方案,所述白炭黑的比表面积为250~350m2/g,sio2含量≥99.8%。

[0030]

根据本发明的实施方案,所述的耐火填料选用高岭土、陶土、云母粉、硅酸钠、硅藻土、硅微粉、空心玻璃微珠中的至少一种。

[0031]

根据本发明优选的实施方案,所述高岭土为煅烧高岭土,其目数为800~1500目。

[0032]

根据本发明优选的实施方案,所述硅酸钠为水合硅酸钠,模数为2.0~3.5,sio2含量≥55%。

[0033]

根据本发明优选的实施方案,所述硅微粉目数为800~1000目。

[0034]

根据本发明的实施方案,所述的改性化学阻燃剂属于一种化学膨胀型阻燃剂,为了在高温环境下达到很好的化学膨胀效果及形成坚硬的碳化层,主要由酸源、碳源、气源三部分组成,其中酸源选用硼酸锌、聚磷酸铵、磷酸酯中的至少一种;碳源选用酚醛树脂、季戊四醇、聚酰胺树脂中的至少一种;气源选用三聚氰胺、甘氨酸、聚胺基酸脂中的至少一种。

[0035]

根据本发明的实施方案,所述的改性化学膨胀型阻燃剂中酸源、碳源、气源三者比例(重量)为酸源:碳源:气源=(5~25):(1~3):(1~4)。

[0036]

根据本发明的实施方案,所述的膨胀型阻燃剂选用未膨胀石墨、蛭石、珍珠岩中的至少一种。

[0037]

根据本发明优选的实施方案,所述蛭石为未膨胀蛭石,目数为20~40目。

[0038]

根据本发明的实施方案,所述的抗裂剂选用玻璃纤维、芳纶纤维、硅酸铝纤维中的至少一种。

[0039]

根据本发明优选的实施方案,所述玻璃纤维为研磨玻璃纤维,目数为80~100目,含纤维比例≥90%。

[0040]

根据本发明优选的实施方案,所述芳纶纤维为1414芳纶纤维,目数为100~200目。

[0041]

根据本发明优选的实施方案,所述硅酸铝纤维平均直径2.0~2.5μm,含纤维比例≥90%。

[0042]

根据本发明的实施方案,所述的增塑剂选用羟基硅油、凡士林、聚异丁烯中的至少一种。

[0043]

根据本发明优选的实施方案,所述羟基硅油粘度≤50mm2/s,25℃,羟基含量≥7%。

[0044]

根据本发明优选的实施方案,所述凡士林运动粘度为10~30(100℃)mm2/s,滴点为45~90℃。

[0045]

根据本发明优选的实施方案,所述聚异丁烯数均分子量为1300,粘度为645

±

50cst(100℃)。

[0046]

根据本发明的实施方案,所述的结构控制剂选用二苯基硅二醇。

[0047]

根据本发明的实施方案,所述的防老剂选用防老剂264、防老剂sp、防老剂mbz中的至少一种。

[0048]

根据本发明的实施方案,所述的颜料选用三氧化二铁、四氧化三铁中的至少一种。

[0049]

本发明还提供如上所述非凝固型柔性有机堵料的制备方法,主要包含以下步骤:

[0050]

(1)称取部分或全部橡胶基体20~65份在开炼机上进行塑炼薄通;

[0051]

(2)将上述薄通好的橡胶基体及未薄通的橡胶基体,增强填料3~10份、耐火填料20~60份、改性化学阻燃剂0~25份、膨胀型阻燃剂0~5份、抗裂剂1~10份、增塑剂5~15份、结构控制剂0~1.5份、防老剂0.1~1.5份、颜料0.1~1份加入捏合机中进行混合得到胶泥状混合物;

[0052]

(3)将上述胶泥状混合物加入到挤出机中挤出成型。

[0053]

根据本发明的实施方案,步骤(1)中,当使用丁苯橡胶、丁基橡胶、三元乙丙橡胶作为橡胶基体时,全部塑炼薄通,而使用硅橡胶、丁基橡胶作为橡胶基体时,仅将丁基橡胶塑炼薄通。

[0054]

根据本发明的实施方案,步骤(2)中,捏合机中进行混合时设定的捏合参数为:温度设定120~200℃(140~180℃)、转速设置1000~10000转(例如5000转)、混合时间20~240min(例如60~120min)。

[0055]

根据本发明的实施方案,步骤(3)中,所述挤出机为双螺杆或单螺杆挤出机。

[0056]

根据本发明的实施方案,步骤(3)中,在挤出机挤出成条状,通过带有自动裁切装置的流水线进行裁切至要求的长度。

[0057]

如无特殊说明,本发明中的“份”或“份数”均是指重量份。

[0058]

本发明有益的效果:

[0059]

(1)本发明的非凝固型柔性有机堵料产品性能上符合gb 23864-2009标准要求,耐火性能在a2级以上,经国家防火建筑材料质量监督检验中心检验,检测结果如下:

[0060][0061][0062]

(2)本发明的非凝固型柔性有机堵料,原材料均选用无卤环保材料,产品环保性能符合rohs 2.0指令要求,燃烧时无明显烟雾产生,经sgs检测,镉、铅、汞、六价铬、多溴联苯、多溴二苯醚、邻苯二甲酸酯、邻苯二甲酸苄酯、邻苯二甲酸二(2-乙基己基)酯和邻苯二甲酸二异丁酯的测试结果符合欧盟rohs指令2011/65/eu附录二的修正指令(eu)2015/863的限值要求。

[0063]

(3)本发明非凝固型柔性有机堵料通过耐火填料与改性化学阻燃剂和/或及膨胀型阻燃剂之间的相互协同作用,使得其受火面能形成一层坚硬的碳化层,这种坚硬的碳化层不仅耐烧蚀,还阻挡了绝大部分火焰热量的传输,同时改性化学阻燃剂和/或膨胀型阻燃

剂在高温情况下产生化学反应膨胀,产品内部产生大量细小微孔使得整体导热系数降低,延缓热量的传输,对整个防火封堵系统的防火隔热起到至关重要的作用。此外,发明人还发现,耐火填料与改性化学阻燃剂和/或膨胀型阻燃剂的用量对有机堵料的耐火隔热性能较为关键。而本发明有机堵料中上述几种组分的配比可以使得该有机堵料具有优异的防火隔热性能。

[0064]

(4)本发明的非凝固型柔性有机堵料通过橡胶基体、增强填料、耐火填料、改性化学阻燃剂、膨胀型阻燃剂、抗裂剂、增塑剂、结构控制剂(当存在时)之间的配比优化,使得制备的非凝固型柔性有机堵料,通过可塑度测试得到其可塑性与进口产品基本一致,而国产产品可塑度测试值很低(及胶泥整体很软)导致易粘手不好操作;通过自定义的对钢板的垂流性能测试,在同样高温环境下,进口产品及国产产品同时出现垂流现象,而本发明的一种非凝固型柔性有机堵料未出现垂流现象,具体对比检测结果如下:

[0065][0066][0067]

(5)本发明的非凝固型柔性有机堵料可广泛应用于封堵处理各种建筑物、构筑物中的贯穿件带来的贯穿孔口及缝隙,如电力电缆、风管、油管、气管等穿过墙壁、楼板时形成的各种开口以及电缆桥架的防火分隔,以避免火、烟雾等通过这些开口及缝隙处进行蔓延,从而达到减少火灾带来的损失、增加人员逃生机会的目的。此外,所述非凝固型柔性有机堵料使用时具有一定柔韧性及可塑性,且可重复利用、便于更换,具有优良的防火防烟功能。

具体实施方式

[0068]

下文将结合具体实施例对本发明的技术方案做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

[0069]

除非另有说明,以下实施例中使用的原料和试剂均为市售商品,或者可以通过已知方法制备。

[0070]

实施例1

[0071]

本实施例中一种非凝固型柔性有机堵料,其组份包含以下:

[0072][0073][0074]

上述丁苯橡胶

①

选择非充油乳聚丁苯橡胶,22.5~24.5%结合苯乙烯,生胶门尼粘度(ml1+4,100℃)45~55;

[0075]

上述丁苯橡胶

②

选择非充油低温乳聚丁苯橡胶,乳化剂为脂肪酸钠皂,4.5~6.5%结合苯乙烯,生胶门尼粘度(ml1+4,100℃)19~25;

[0076]

上述增强填料选择纳米氢氧化铝,目数为1000~5000目,al2o3含量≥63%;

[0077]

上述耐火填料选择的高岭土为煅烧高岭土,目数为800~1500目;

[0078]

上述耐火填料选择的硅酸钠为水合硅酸钠,模数为2.0~3.5,sio2含量≥55%;

[0079]

上述改性化学阻燃剂选择聚磷酸铵作为酸源、酚醛树脂作为碳源、三聚氰胺作为气源,三者之间比例(重量)为4:1:1;

[0080]

上述膨胀型阻燃剂选择未膨胀蛭石,目数为20~40目;

[0081]

上述抗裂剂选择研磨玻璃纤维,目数为80~100目,含纤维比例≥90%;

[0082]

上述增塑剂选择聚异丁烯,数均分子量为1300,粘度为645

±

50cst(100℃);

[0083]

上述防老剂选择防老剂264;

[0084]

上述颜料选择的红色颜料为三氧化二铁,黑色颜料选择四氧化三铁;

[0085]

本实施例中一种非凝固型柔性有机堵料的制备方法如下:

[0086]

(1)称取10份的丁苯橡胶

①

在开炼机上进行塑炼薄通;

[0087]

(2)将上述薄通好的10份丁苯橡胶

①

,同时称取20份丁苯橡胶

②

、增强填料4份、耐

火填料39份、改性化学阻燃剂12份、膨胀型阻燃剂2份、抗裂剂5份、增塑剂6份、防老剂1份、颜料1份加入捏合机中进行混合,温度设定160℃、转速设置5000转、混合时间60mins,得到胶泥状混合物。

[0088]

(3)将上述胶泥状混合物加入到双螺杆(或单螺杆)挤出机中挤出成型至条状,通过带有自动裁切装置的流水线进行裁切至要求的长度,得到一种非凝固型柔性有机堵料。

[0089]

实施例2

[0090]

本实施例中一种非凝固型柔性有机堵料,其组份包含以下:

[0091][0092]

上述橡胶基体选择的三元乙丙橡胶为非充油型乙丙橡胶,生胶门尼粘度(ml1+4,100℃)35~40,乙烯含量50~60%,enb含量1.5~1.8%;

[0093]

上述橡胶基体选择丁基橡胶,其生胶门尼粘度(ml1+8,125℃)50~55;

[0094]

上述增强填料选择氢氧化铝,目数为1000~5000目,al2o3含量≥63%;

[0095]

上述耐火填料选择的高岭土为煅烧高岭土,目数为800~1500目;

[0096]

上述耐火填料选择的硅酸钠为水合硅酸钠,模数为2.0~3.5,sio2含量≥55%;

[0097]

上述改性化学阻燃剂选择聚磷酸铵作为酸源、酚醛树脂作为碳源、三聚氰胺作为气源,三者之间比例(重量)为5:1:1.3;

[0098]

上述膨胀型阻燃剂选择未膨胀蛭石,目数为20~40目;

[0099]

上述抗裂剂选择1414芳纶纤维,目数为100~200目;

[0100]

上述增塑剂选择聚异丁烯,数均分子量为1300,粘度为645

±

50cst(100℃);

[0101]

上述防老剂选择防老剂mbz;

[0102]

上述颜料选择的红色颜料为三氧化二铁,黑色颜料选择四氧化三铁。

[0103]

本实施例中一种非凝固型柔性有机堵料的制备方法如下:

[0104]

(1)称取18份的三元乙丙橡胶、9份丁基橡胶分别在开炼机上进行塑炼薄通。

[0105]

(2)将上述薄通好的橡胶基体,同时称取增强填料4份、耐火填料30份、改性化学阻燃剂22份、膨胀型阻燃剂2份、抗裂剂5份、增塑剂8份、防老剂1份、颜料1份加入捏合机中进行混合,温度设定140℃、转速设置5000、混合时间60min,得到胶泥状混合物。

[0106]

(3)将上述胶泥状混合物加入到双螺杆(或单螺杆)挤出机中挤出成型至条状,通过带有自动裁切装置的流水线进行裁切至要求的长度,得到一种非凝固型柔性有机堵料。

[0107]

实施例3:

[0108]

本实施例中一种非凝固型柔性有机堵料,其组份包含以下:

[0109][0110]

上述橡胶基体选择的甲基乙烯硅橡胶,相对分子质量为40~80万,乙烯含量0.03~0.06%;

[0111]

上述橡胶基体选择的107硅橡胶,粘度为200万mpa.s;

[0112]

上述橡胶基体选择的丁基橡胶,其生胶门尼粘度(ml1+8,125℃)50~55;

[0113]

上述增强填料选择白炭黑,比表面积为250~350m2/g,sio2含量≥99.8%;

[0114]

上述耐火填料选择的硅微粉,目数为800~1000目;

[0115]

上述耐火填料选择的硅酸钠为水合硅酸钠,模数为2.0~3.5,sio2含量≥55%;

[0116]

上述化学改性阻燃剂选择聚磷酸铵作为酸源、季戊四醇作为碳源、三聚氰胺作为气源,三者之间(重量)比例为3.5:1:1;

[0117]

上述膨胀型阻燃剂选择未膨胀石墨,目数为80~100目,膨胀倍率为100~200倍;

[0118]

上述抗裂剂选择研磨玻纤,目数为80~100目,含纤维比例≥90%;

[0119]

上述增塑剂选择的羟基硅油,粘度≤50mm2/s,25℃,羟基含量≥7%;

[0120]

上述增塑剂选择的凡士林,运动粘度为10~30(100℃)mm2/s,滴点为45~90℃;

[0121]

上述防老剂选择防老剂mbz;

[0122]

上述颜料选择的红色颜料为三氧化二铁,黑色颜料选择四氧化三铁;

[0123]

本实施例中一种非凝固型柔性有机堵料的制备方法如下:

[0124]

(1)称取3份丁基橡胶在开炼机上进行塑炼薄通。

[0125]

(2)将上述薄通好的丁基橡胶,同时称取甲基乙烯基硅橡胶18份、107胶7份、增强填料4份、耐火填料40份、改性化学阻燃剂11份、膨胀型阻燃剂2份、抗裂剂4份、增塑剂8份、结构控制剂1份、防老剂1份、颜料1份加入捏合机中进行混合,温度设定160℃、转速设置5000转、混合时间90mins,得到胶泥状混合物。

[0126]

(3)将上述胶泥状混合物加入到双螺杆(或单螺杆)挤出机中挤出成型至条状,通过带有自动裁切装置的流水线进行裁切至要求的长度,得到一种非凝固型柔性有机堵料。

[0127]

实施例4

[0128]

本实施例中一种非凝固型柔性有机堵料,其组份包含以下:

[0129]

[0130][0131]

上述橡胶基体选择的甲基乙烯硅橡胶,相对分子质量为40~80万,乙烯含量0.03~0.06%;

[0132]

上述橡胶基体选择的107硅橡胶,粘度为200万mpa.s;

[0133]

上述橡胶基体选择的丁基橡胶,其生胶门尼粘度(ml1+8,125℃)50~55;

[0134]

上述增强填料选择白炭黑,比表面积为250~350m2/g,sio2含量≥99.8%;

[0135]

上述耐火填料选择的硅微粉,目数为800~1000目;

[0136]

上述耐火填料选择的硅酸钠为水合硅酸钠,模数为2.0~3.5,sio2含量≥55%;

[0137]

上述化学改性阻燃剂选择聚磷酸铵作为酸源、季戊四醇作为碳源、三聚氰胺作为气源,三者之间比例(重量)为4:1:1.5;

[0138]

上述抗裂剂选择硅酸铝纤维,纤维平均直径2.0~2.5μm,含纤维比例≥90%;

[0139]

上述增塑剂选择羟基硅油,粘度≤50mm2/s,25℃,羟基含量≥7%;

[0140]

上述增塑剂选择凡士林,运动粘度为10~30(100℃)mm2/s,滴点为45~90℃;

[0141]

上述防老剂选择防老剂mbz;

[0142]

上述颜料选择的红色颜料为三氧化二铁,黑色颜料选择四氧化三铁;

[0143]

本实施例中一种非凝固型柔性有机堵料的制备方法如下:

[0144]

(1)称取3份丁基橡胶在开炼机上进行塑炼薄通。

[0145]

(2)将上述薄通好的丁基橡胶,同时称取甲基乙烯基硅橡胶18份、107硅橡胶7份、增强填料4份、耐火填料40份、改性化学阻燃剂13份、抗裂剂4份、增塑剂8份、结构控制剂1份、防老剂1份、颜料1份加入捏合机中进行混合,温度设定160℃、转速设置5000转、混合时间90min,得到胶泥状混合物。

[0146]

实施例5:

[0147]

本实施例中一种非凝固型柔性有机堵料,其组份包含以下:

[0148][0149]

上述丁苯橡胶

①

选择非充油乳聚丁苯橡胶,22.5~24.5%结合苯乙烯,生胶门尼粘度(ml1+4,100℃)45~55;

[0150]

上述丁苯橡胶

②

选择非充油低温乳聚丁苯橡胶,乳化剂选用脂肪酸钠皂,4.5~6.5%结合苯乙烯,生胶门尼粘度(ml1+4,100℃)19~25;

[0151]

上述增强填料选择纳米氢氧化铝,目数为1000~5000目,al2o3含量≥63%;

[0152]

上述耐火填料选择的高岭土为煅烧高岭土,目数为800~1500目;

[0153]

上述耐火填料选择的硅酸钠为水合硅酸钠,模数为2.0~3.5,sio2含量≥55%;

[0154]

上述膨胀型阻燃剂选择未膨胀蛭石,目数为20~40目;

[0155]

上述抗裂剂选择研磨玻璃纤维玻纤,目数为80~100目,含纤维比例≥90%;

[0156]

上述增塑剂选择聚异丁烯,数均分子量为1300,粘度为645

±

50cst(100℃);

[0157]

上述防老剂选择防老剂264;

[0158]

上述颜料选择的红色颜料为三氧化二铁,黑色颜料选择四氧化三铁;

[0159]

本实施例中一种非凝固型柔性有机堵料的制备方法如下:

[0160]

(1)称取10份的丁苯橡胶

①

在开炼机上进行塑炼薄通;

[0161]

(2)将上述薄通好的10份丁苯橡胶

①

,同时称取20份丁苯橡胶

②

、增强填料4份、耐火填料51份、膨胀型阻燃剂2份、抗裂剂5份、增塑剂6份、防老剂1份、颜料1份加入捏合机中进行混合,温度设定160℃、转速设置5000转、混合时间60mins,得到胶泥状混合物。

[0162]

(3)将上述胶泥状混合物加入到双螺杆或(或单螺杆)挤出机中挤出成型至条状,通过带有自动裁切装置的流水线进行裁切至要求的长度,得到一种非凝固型柔性有机堵料。

[0163]

实施例6:

[0164]

本实施例中一种非凝固型柔性有机堵料,其组份包含以下:

[0165][0166]

上述橡胶基体选择的三元乙丙橡胶为非充油型乙丙橡胶,生胶门尼粘度(ml1+4,100℃)35~40,乙烯含量50~60%,enb含量1.5~1.8%;

[0167]

上述橡胶基体选择的丁基橡胶,其生胶门尼粘度(ml1+8,125℃)50~55;

[0168]

上述中增强填料选择氢氧化铝,目数为1000~5000目,al2o3含量≥63%;

[0169]

上述中耐火填料选择的高岭土为煅烧高岭土,目数为800~1500目;

[0170]

上述中耐火填料选择的硅酸钠为水合硅酸钠,模数为2.0~3.5,sio2含量≥55%;

[0171]

上述中化学改性化学阻燃剂选择聚磷酸铵作为酸源、酚醛树脂作为碳源、三聚氰胺作为气源,三者之间比例(重量)为3:1:1;

[0172]

上述中膨胀型阻燃剂选择未膨胀蛭石,目数为20~40目;

[0173]

上述中抗裂剂选择1414芳纶纤维份,目数为100~200目;

[0174]

上述中增塑剂选择聚异丁烯,数均分子量为1300,粘度为645

±

50cst(100℃);

[0175]

上述中防老剂选择防老剂mbz;

[0176]

上述中颜料选择的红色颜料为三氧化二铁,黑色颜料选择四氧化三铁。

[0177]

本实施例中一种非凝固型柔性有机堵料的制备方法如下:

[0178]

(1)称取18份的三元乙丙橡胶、9份丁基橡胶分别在开炼机上进行塑炼薄通。

[0179]

(2)将上述薄通好的橡胶基体,同时称取增强填料4份、耐火填料37份、改性化学阻燃剂15份、膨胀型阻燃剂2份、抗裂剂5份、增塑剂8份、防老剂1份、颜料1份加入捏合机中进行混合,温度设定140℃、转速设置5000转、混合时间60mins,得到胶泥状混合物。

[0180]

(3)将上述胶泥状混合物加入到双螺杆(或单螺杆)挤出机中挤出成型至条状,通过带有自动裁切装置的流水线进行裁切至要求的长度,得到一种非凝固型柔性有机堵料。

[0181]

实施例7:

[0182]

本实施例中一种非凝固型柔性有机堵料,其组份包含以下:

[0183][0184]

上述橡胶基体选择的甲基乙烯硅橡胶,相对分子质量为40~80万,乙烯含量0.03~0.06%;

[0185]

上述橡胶基体选择的107硅橡胶,粘度为200万mpa.s;

[0186]

上述橡胶基体选择的丁基橡胶,其生胶门尼粘度(ml1+8,125℃)50~55;

[0187]

上述增强填料选择白炭黑,比表面积为250~350m2/g,sio2含量≥99.8%;

[0188]

上述耐火填料选择的硅微粉,目数为800~1000目;

[0189]

上述耐火填料选择的硅酸钠为水合硅酸钠,模数为2.0~3.5,sio2含量≥55%;

[0190]

上述化学改性阻燃剂选择聚磷酸铵作为酸源、季戊四醇作为碳源、三聚氰胺作为气源,三者之间(重量)比例为:12:1:1;

[0191]

上述膨胀型阻燃剂选择未膨胀石墨,目数为80~100目,膨胀倍率为100~200倍;

[0192]

上述抗裂剂选择研磨玻纤,目数为80~100目,含纤维比例≥90%;

[0193]

上述增塑剂选择的羟基硅油,粘度≤50mm2/s,25℃,羟基含量≥7%;

[0194]

上述增塑剂选择的凡士林,运动粘度为10~30(100℃)mm2/s,滴点为45~90℃;

[0195]

上述防老剂选择防老剂mbz;

[0196]

上述颜料选择的红色颜料为三氧化二铁,黑色颜料选择四氧化三铁;

[0197]

本实施例中一种非凝固型柔性有机堵料的制备方法如下:

[0198]

(1)称取3份丁基橡胶在开炼机上进行塑炼薄通。

[0199]

(2)将上述薄通好的丁基橡胶,同时称取甲基乙烯基硅橡胶18份、107胶7份、增强填料4份、耐火填料23份、改性化学阻燃剂28份、膨胀型阻燃剂2份、抗裂剂4份、增塑剂8份、结构控制剂1份、防老剂1份、颜料1份加入捏合机中进行混合,温度设定160℃、转速设置5000转、混合时间90mins,得到胶泥状混合物。

[0200]

(3)将上述胶泥状混合物加入到双螺杆(或单螺杆)挤出机中挤出成型至条状,通过带有自动裁切装置的流水线进行裁切至要求的长度,得到所述的一种非凝固型柔性有机堵料。

[0201]

实施例8:

[0202]

本实施例中一种非凝固型柔性有机堵料,其组份包含以下:

[0203]

[0204][0205]

上述橡胶基体选择的甲基乙烯硅橡胶,相对分子质量为40~80万,乙烯含量0.03~0.06%;

[0206]

上述橡胶基体选择的107硅橡胶,粘度为200万mpa.s;

[0207]

上述橡胶基体选择的丁基橡胶,其生胶门尼粘度(ml1+8,125℃)50~55;

[0208]

上述增强填料选择白炭黑,比表面积为250~350m2/g,sio2含量≥99.8%;

[0209]

上述耐火填料选择的硅微粉,目数为800~1000目;

[0210]

上述耐火填料选择的硅酸钠为水合硅酸钠,模数为2.0~3.5,sio2含量≥55%;

[0211]

上述化学改性阻燃剂选择聚磷酸铵作为酸源、季戊四醇作为碳源、三聚氰胺作为气源,三者之间比例(重量)为9:1:1.5;

[0212]

上述抗裂剂选择硅酸铝纤维,纤维平均直径2.0~2.5μm,含纤维比例≥90%;

[0213]

上述增塑剂选择的羟基硅油,粘度≤50mm2/s,25℃,羟基含量≥7%;

[0214]

上述增塑剂选择的凡士林,运动粘度为10~30(100℃)mm2/s,滴点为45~90℃;

[0215]

上述防老剂选择防老剂mbz;

[0216]

上述颜料选择的红色颜料为三氧化二铁,黑色颜料选择四氧化三铁;

[0217]

本实施例中一种非凝固型柔性有机堵料的制备方法如下:

[0218]

(1)称取3份丁基橡胶在开炼机上进行塑炼薄通。

[0219]

(2)将上述薄通好的丁基橡胶,同时称取甲基乙烯基硅橡胶18份、107硅橡胶7份、增强填料4份、耐火填料30份、改性化学阻燃剂23份、抗裂剂4份、增塑剂8份、结构控制剂1份、防老剂1份、颜料1份加入捏合机中进行混合,温度设定160℃、转速设置5000转、混合时间90mins,得到胶泥状混合物。

[0220]

测试例1

[0221]

下表为实施例1~4制备的非凝固型柔性有机堵料的性能测试结果:

[0222][0223][0224]

通过自定义测试方法,对比测试以上4个实施例、进口产品(3m非凝固型防火泥,型号为mp+)、国产产品(廊坊鹏超防火泥,型号为dr-a3-pc-yjdl)之间的耐火隔热性能及耐火完整性能、可塑度、以及垂流性能。性能测试结果如下:

[0225]

1、耐火隔热性能测试

[0226]

(1)测试方法简述:参考gb 23864-2009标准中5.2和6.16条款,采用单点燃烧测试

方法,将实施例1-8制备的非凝固型柔性有机堵料填于带有100*100*10mm大小通孔的板内,非凝固型柔性有机堵料背面安装测温装置,正面采用丁烷气源火焰进行受火,观察背部温度计温升至180℃所需时间。

[0227]

(2)测试结果:

[0228][0229][0230]

2、膨胀倍率测试

[0231]

(1)测试方法简述:按照上述的耐火隔热性能测试完成后,样品片燃烧前后的厚度变化,得出膨胀倍率。

[0232]

(2)测试结果:

[0233]

产品实施例1实施例2实施例3实施例4进口产品国产产品检测结果2.5倍2倍2倍2.5倍2.5倍0.2倍

[0234][0235][0236]

3、可塑度性能测试

[0237]

(1)测试方法简述:参考《gb/t 12828-2006生胶和未硫化混炼胶塑性值及复原值的测定》

[0238]

(2)测试结果:

[0239]

产品实施例1实施例2实施例3实施例4进口产品国产产品检测结果210201208204200120

[0240]

4、对钢板垂流性能测试

[0241]

(1)测试方法简述:将样品制成直径为52mm、厚度为12mm圆片,将其放置在30cm*30cm*2mm的钢板上,同时用2kg重量铁块预压1min,然后将制作好的整体样品放置80℃恒温箱中,观察样品开始出现垂流现场的时间

[0242]

(2)测试结果

[0243][0244]

测试例2

[0245]

实施例1-4中的产品经测试环保性能符合rohs 2.0指令要求,燃烧时无明显烟雾产生,经sgs检测,镉、铅、汞、六价铬、多溴联苯、多溴二苯醚、邻苯二甲酸酯、邻苯二甲酸苄酯、邻苯二甲酸二(2-乙基己基)酯和邻苯二甲酸二异丁酯的测试结果符合欧盟rohs指令2011/65/eu附录二的修正指令(eu)2015/863的限值要求。

[0246]

测试例3

[0247]

实施例1~4产品、进口产品、国产产品进行卤素含量测定,测试方法参照en 14582:2007方法,采用ic进行分析,检测结果如下:

[0248][0249]

备注:nd即为未检测出。

[0250]

以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1