环氧化物用于减少加氢甲酰化方法中重尾馏分形成的用途与流程

1.本发明涉及环氧化物用于减少连续加氢甲酰化方法中重尾馏分形成的用途,其中烯烃或烯烃混合物与一氧化碳和氢在包含至少一种有机双亚磷酸酯配体的铑络合物催化剂存在下反应来产生醛。所述环氧化物添加到反应混合物中,这将重尾馏分形成减少了10-80%。

背景技术:

2.加氢甲酰化,也称作羰基合成法,是一种重要的工业方法,其通过使烯烃与一氧化碳和氢在过渡金属催化剂络合物存在下反应而产生醛。公知优选的方法包括连续加氢甲酰化和再循环含有金属-有机磷配体络合物催化剂的催化剂溶液,其中该金属是第viii族过渡金属,优选铑。这样的技术例如在us4,148,830,us4,717,775和us4,769,498中示例。产生的醛具有广泛的应用,例如作为中间体用于氢化成脂族醇(所谓的羰基合成醇),用于胺化成脂族胺,用于氧化成脂族酸,和用于醇醛缩合来生产增塑剂的组分。

3.铑催化剂需要配体来在铑催化的低压加氢甲酰化中稳定和/或活化铑。本领域公知用磷配体络合的铑,其中该磷配体通常是有机膦和/或有机亚磷酸酯。已知铑-双亚磷酸酯催化剂用于线性烯烃如丙烯、丁烯和己烯的加氢甲酰化,并且它们具有增加活性和对于未支化反应产物的选择性的效果。

4.加氢甲酰化经常伴随着一系列并行和次级的反应。由于它们的高反应性,形成的醛经历醇醛缩合反应,蒂森科反应(tischenko reactions)和缩醛化反应,并且产生高沸点副产物例如二聚体、三聚体和四聚体。在加氢甲酰化过程中产生的这些高沸点副产物被称作重尾馏分,它们会对方法造成诸多问题,因为它们的聚集会导致含铑和配体的溶液的被迫渗出。重尾馏分形成会在反应器以及在热的地方如蒸馏塔底发生。

5.产生重尾馏分的缩合反应产生水,并且当大量形成重尾馏分时,因而在加氢甲酰化方法中会产生大量的水。在反应混合物的醇醛缩合反应中形成的水引起有机双亚磷酸酯配体发生水解。当亚磷酸酯配体发生水解时,形成酸性分解产物例如羟烷基膦酸,其催化许多形成重尾馏分的反应,这又产生另外的水,引起配体进一步水解。这种自催化反应导致该方法中产生大量的高沸点化合物,并且大量损失亚磷酸酯配体,造成不必要的高配体成本。

6.比加速的配体分解更具挑战性的问题是该方法中高沸点化合物的聚集。反应混合物中重尾馏分的浓度经时增加,必须积极地从该方法中除去重尾馏分。重尾馏分的聚集是麻烦的,因为它们占据了该方法中的空间,会影响加氢甲酰化产物的产率和选择性二者。在重尾馏分除去速率和形成速率之间必须存在平衡。如果重尾馏分增加得过多,则加氢甲酰化体系的有用的容量和效力减少,并且需要更换催化剂。更换催化剂是昂贵的程序,这不仅是因为非常昂贵的催化剂以及游离和络合的配体,还因为必须停止反应。如果不及时抑制,则重尾馏分的聚集还会引起反应器体系的堵塞,导致诸多的工艺问题和反应停止。

7.因此,重要的是限制反应混合物中聚集的重尾馏分的量和防止在加氢甲酰化反应过程中形成重尾馏分。重尾馏分的量可以通过优化反应参数、催化剂浓度和溶剂使用而得

到一定程度的减少。但是重尾馏分仍然必须从反应混合物中积极地除去来避免在反应器中聚集。通过蒸馏不可能从反应溶液中分离更高沸点的重尾馏分,因为亚磷酸酯配体在高温发生热分解。通常需要从体系中渗出重尾馏分。遗憾的是,渗出不仅包含重尾馏分,而且包含例如较少量的醛产物、铑-亚磷酸酯络合物催化剂、游离亚磷酸酯配体、有机溶剂、未反应的烯烃和溶解的一氧化碳和氢。由于亚磷酸酯配体在高温分解,所以从重尾馏分中分离铑-亚磷酸酯络合物催化剂,并且再循环回到加氢甲酰化反应而不损失有价值的配体是不可能的。

8.铑是一种非常昂贵的催化剂,其在加氢甲酰化反应中是回收的。由于除去重尾馏分而导致的铑损失非常昂贵。因此,重尾馏分聚集是一种严重的工艺问题,经常导致被迫的铑渗出。减少重尾馏分形成是减少铑损失的一种方式,因为由此减少了从该方法中除去的重尾馏分的量。

9.使用包含亚磷酸酯配体的铑催化剂还存在着另一问题,它们在连续用于加氢甲酰化反应过程中经时丧失催化活性。亚磷酸酯配体的一些分解产物可以与铑配位并形成络合物,其反应性低于铑-亚磷酸酯络合物催化剂。这些亚磷酸酯配体分解产物成为催化剂毒物或抑制剂,并且降低铑-亚磷酸酯络合物催化剂的催化剂活性。如果减少来自于重尾馏分形成的水引起的配体降解,则加氢甲酰化方法在必须更换催化剂溶液之前可以进行更长的时间。

10.由于亚磷酸酯配体在常规的加氢甲酰化条件下发生水解、醇解和/或酯交换反应的倾向,存在着许多涉及在加氢甲酰化中稳定亚磷酸酯配体的方法的现有技术。但是,并没有太多公开文献聚焦于重尾馏分的量以及如何有效减少加氢甲酰化反应中形成的重尾馏分的量。

11.存在几篇涉及到使用不同种类的胺来稳定催化剂和/或有机亚磷酸酯配体的方法的公开文献。例如,ep3126319公开了一种使用水溶性胺来代替缓冲剂水溶液以中和任何含磷酸性化合物的方法。us4567306公开了一种通过添加叔胺来减少环状亚磷酸酯配体降解的方法。叔胺通过中和酸性材料和形成铵盐而减少配体破坏。但是,许多胺还催化醛产物的不期望的缩合,因而导致不期望的副产物即重尾馏分形成的增加。

12.wo2019083700公开了一种通过添加某类氮化合物来减少加氢甲酰化反应中重尾馏分形成的方法。但是,许多氮化合物与环境和健康利益相关。wo2010003073公开了一种加氢甲酰化和产物-催化剂分离用于控制催化剂再循环流中的重尾馏分的两步方法。这种方法仅部分地控制重尾馏分的量,并且涉及到加料装置、工艺重新设计和配体损失的风险。

13.ep455261公开了一种通过使用含铑催化剂来加氢甲酰化环氧化物而生产1,3-二醇和/或3-羟基醛的方法。在这个欧洲专利申请中,环氧化物被用作反应物,而非添加剂,并且没有公开使用环氧化物来减少重尾馏分的量。ep0590611聚焦于通过添加环氧化物来稳定亚磷酸酯配体抗降解。但是,该专利未涉及重尾馏分复杂化以及环氧化物会对于连续加氢甲酰化方法中的重尾馏分的量产生何种影响。

14.因此,需要一种有效的方式来减少连续加氢甲酰化方法中形成的重尾馏分的量,因此通过减少水解增加有机亚磷酸酯配体的稳定性,而无需另外的装置。

技术实现要素:

15.已经令人惊讶地发现,通过将少量环氧化物添加到加氢甲酰化混合物中,能够明显减少加氢甲酰化过程中产生的重尾馏分的量。这种限制重尾馏分形成和因而防止重尾馏分聚集在反应混合物中的有效方式还对于加氢甲酰化反应中的铑络合物催化剂的有机双亚磷酸酯配体具有稳定效应。

16.本发明涉及环氧化物用于减少连续加氢甲酰化方法中的重尾馏分形成的用途,其中烯烃或烯烃混合物与一氧化碳和氢在包含至少一种有机双亚磷酸酯配体的铑络合物催化剂存在下反应来产生醛。所述环氧化物以0.01-1.5wt%的量添加到反应混合物中,这将重尾馏分形成减少了10-80%。

17.在本发明优选的实施方案中,重尾馏分形成减少了至少50%。这对于加氢甲酰化方法的经济性来说是一个巨大的益处。本发明是使用环氧化物作为重尾馏分抑制剂的重要方式。根据本发明的用途的另一益处是环氧化物的添加提高了醛产物纯度,而无需对该方法进行任何其他调节。

18.根据本发明所用的环氧化物的量是足以与通过与醛产物反应而形成重尾馏分的酸性配体分解产物相互作用的量。优选地,环氧化物的添加量是反应混合物的0.1-1wt%,最优选0.2-0.5wt%。环氧化物合适地是脂环族环氧化物,并且优选选自氧化环己烯、1,2-环-环氧十二烷、1,2-氧化环十二烯和3,4-环氧环己基甲基-3,4-环氧环己烷羧酸酯。最优选地,环氧化物是3,4-环氧环己基甲基-3,4-环氧环己烷羧酸酯。

19.本发明的加氢甲酰化反应中的烯烃优选是c2-c6烯烃,例如乙烯、丙烯和/或丁烯。最优选地,烯烃是1-丁烯和/或顺式-或反式-2-丁烯或其混合物。本发明的加氢甲酰化反应中的丁烯供料包含至多2wt%的异丁烯。

20.含有1-丁烯和顺式-和反式-2-丁烯的混合丁烯进料的加氢甲酰化将产生正戊醛和2-甲基丁醛的混合物。正/异比率受到配体选择的影响。与本发明的铑组合使用的配体是式(i)的有机双亚磷酸酯配体:

[0021][0022]

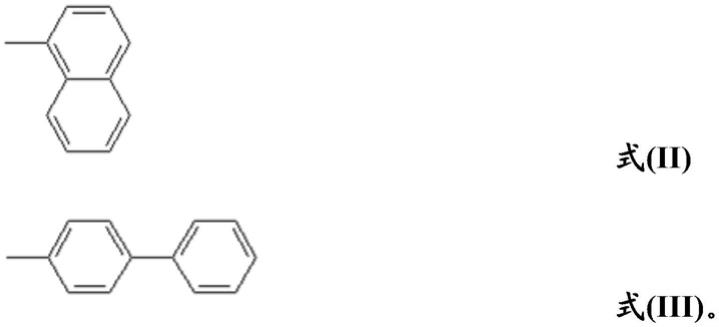

其中-r1、-r2、-r3、-r4、r5、r6、r7和r8分别是氢或线性或支化的烷基,和-ar是取代或未取代的芳基,例如式(ii)或(iii)的基团。

[0023][0024]

在本发明优选的实施方案中,-ar是式(ii)的基团,和-r1、-r3、-r6和-r8是正丁基、异丁基或叔丁基。在另一优选的实施方案中,-r4和-r5是甲基。最优选地,配体具有式(iv)的结构,具有cas no.198979-98-5,下文称作a4n3。

[0025][0026]

所述式(i)配体合适的用量是0.5-15wt%,例如1-10wt%,或1-5wt%,基于总反应混合物来计算。

[0027]

由于当使用根据本发明的环氧化物时减少了加氢甲酰化方法中形成的重尾馏分的量,所以减少了反应混合物中存在的水量,并且使有机双亚磷酸酯配体的水解程度降低。这能够显著增加部分或完全更换催化剂之间的时间。

[0028]

本发明的连续加氢甲酰化方法优选在80℃-130℃的温度和不大于约20巴的总压力进行。将环氧化物连续或定期添加到反应混合物中会将使反应器中的环氧化物保持在低水平,其将使重尾馏分浓度保持在易于处理的稳态水平,而不会使有机双亚磷酸酯配体的自动催化降解。添加精确量的环氧化物可以通过统计方法控制来实现。用于测量未反应的环氧化物的量、形成的重尾馏分的量和/或反应混合物中酸性配体分解产物的量的装置可以用于计算将反应混合物中环氧化物浓度保持在约0.5wt%,优选0.1wt%必需的环氧化物添加量。

[0029]

在式(i)的有机双亚磷酸酯配体具有暴露于氧的风险的情况中,可以添加少量的

一种或多种不太有效和/或更廉价的叔膦作为抗氧化剂,以避免或明显减少该配体的氧化。抗氧化剂优选的添加量是反应混合物的0.01-5wt%,例如0.05-2wt%。所述抗氧化剂优选是叔膦,例如三芳基膦、二环烷基芳基膦和/或环烷基二芳基膦。特别优选的抗氧化剂包括苯基二(邻、间或对甲苯基)膦、二苯基(邻、间或对甲苯基)膦、三(邻、间或对甲苯基)膦、苯基二苄基膦、二苯基苄基膦、三苄基膦、苯基二萘基膦、二苯基萘基膦、三萘基膦、二环己基苄基膦和/或环己基二苄基膦。

[0030]

铑合适地和有利地在本发明的反应混合物中的存在量是反应混合物的20-1000ppmw,例如50-550ppmw,并且优选以选自以下的前体形式添加:氢化物、卤化物、硝酸盐、羰基化合物、乙酸盐和二羰基-乙酰丙酮酸酯。在本发明的特别优选的实施方案中,所述前体选自硝酸铑(iii)、乙酸铑(iii)、乙酸铑(i)、乙酰丙酮酸二羰基铑(i)、四羰基二氯化二(铑)、十二羰基四铑和/或十六烷羰基六铑。

[0031]

溶剂可以存在于本发明的反应混合物中,通常是饱和烃、芳烃、醚、醛、酮、腈和醛缩合产物。合适的溶剂例如是戊烷、环己烷、苯、二甲苯、甲苯、二乙醚、丁醛、戊醛、苯乙酮、环己酮和/或氰苯。

[0032]

本发明的加氢甲酰化方法优选包括催化剂再循环程序。催化剂再循环程序是本领域公知的,通常将液体反应溶液的一部分连续除去到蒸发器/分离器。经分离的蒸发或蒸馏的醛产物然后可以以任何常规方式冷凝和回收。含有铑-亚磷酸酯络合物催化剂、溶剂、游离双亚磷酸酯配体和通常一些剩余醛产物的剩余的非挥发的液体残留物然后与可以溶解在所述再循环液体残留物中的副产物和非挥发的气态反应物一起再循环回到加氢甲酰化反应器,使用或不使用另外的处理。通过蒸馏从蒸发器除去的反应物气体也可以再循环回到反应器。

[0033]

下面的实施例进一步说明本发明,而绝非限制它。

实施例

[0034]

实施例1例示了当将本发明的用途用于工业生产设备中的加氢甲酰化反应混合物时,重尾馏分形成减少。

[0035]

实施例2例示了当将本发明的用途用于工业生产设备中的加氢甲酰化反应混合物时,醛产物纯度增加。

[0036]

实施例3例示了本发明的用途在中试规模中的效应,证实了重尾馏分形成速率的下降。

[0037]

实施例4是一个对比的实验室试验,其例示了不同的环氧化物添加量对于加氢甲酰化反应混合物的影响,证实了重尾馏分形成速率的下降和配体水解的减少。

[0038]

在全部实施例中,添加的环氧化物是3,4-环氧环己基甲基3,4-环氧环己烷羧酸酯:

[0039][0040]

实施例1

[0041]

在8个月的时间内测量了从本发明的工业加氢甲酰化方法除去的重尾馏分以及醛产物的量。在前5个月内,每日除去的重尾馏分的量从约2吨逐渐增加到5吨。在5个月之后,将环氧化物(3,4-环氧环己基甲基3,4-环氧环己烷羧酸酯)以反应混合物1wt%的量添加到反应器中。其后定期将该环氧化物添加到反应器中来将反应混合物中环氧化物浓度保持在约0.5wt%。

[0042]

随着产物离开的重尾馏分的量在随后的月份中显著下降到1吨重尾馏分的每日生产水平,重尾馏分形成下降了80%。附图1给出了结果,其证实了通过添加环氧化物,显著减少了重尾馏分形成。

[0043]

实施例2

[0044]

在11周的时间内测量了来自于本发明的工业加氢甲酰化方法的产物流中醛的量。在前7周内,戊醛的量低于或处于产物流含量的约98.5%。在7周后,将上述环氧化物以反应混合物1wt%的量添加到反应器中。其后定期将该环氧化物添加到反应器中来将反应混合物中环氧化物浓度保持在约0.5wt%。

[0045]

产物流中的戊醛含量在随后4周内稳定增加到几乎99.5%,纯度增加了1%,这是由于更低沸点的重尾馏分的显著减少。附图2给出了结果,其证实了通过添加环氧化物而提高了醛产物纯度。

[0046]

实施例3

[0047]

加氢甲酰化反应在具有两个串联搅拌槽反应器和液体再循环的连续中试规模方法中进行了35天的时间。从工业方法中取出老化的催化剂溶液,并且一分为二。一份添加约1wt%的环氧化物,和另一份没有添加任何环氧化物。定期对反应混合物取样和用气相色谱法(gc)和高压液体色谱法(hplc)进行分析。分析结果在附图3中给出,其证实了重尾馏分形成速率的清晰下降。重尾馏分形成速率下降了至多65%。

[0048]

实施例4

[0049]

进行了三个实验室规模的并行实验来说明本发明。从工业方法中取样老化的催化剂溶液,并且分为三份。向反应器装入等量的反应器溶液。在两个反应器中,将环氧化物分别以0.5wt%和1wt%的量添加到反应器溶液中。将反应器加热到90℃和用氮气加压到14巴,并且在搅拌下放置5周。定期对反应混合物取样,并且由gc和hplc的分析来测定反应混合物中化合物的浓度。获得的结果在附图4和5中给出,其显示了添加环氧化物通过清除酸性配体分解产物而降低了重尾馏分形成的速率并且减少了配体水解反应。在具有老化的催化剂溶液的封闭系统中,添加环氧化物将重尾馏分形成降低了50%,并且对于配体稳定性的积极效果是清楚可见的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1