透光性发泡体组合物和方法与流程

透光性发泡体组合物和方法

1.优先权

2.本技术要求2019年9月24日提交的美国临时申请no.62/904,686的优先权,将该申请的全部内容引入本文以供参考。

3.背景

4.本发明总体涉及用于制造透光性发泡体、更尤其聚烯烃发泡体的方法和组合物,所述发泡体可以例如用于允许光从模塑发泡产品透过,包括发光显示信息,所述产品例如用于汽车、航海、航空、家具和其它应用中。

5.许多应用要求发光显示信息或用于各种目的的符号。例如,在汽车应用中,通常使显示屏、仪表、标志、仪表盘指针、运动传感器和其它部件发光以与驾驶者和乘客沟通车辆状态,并经由按钮、指针和触屏的发光来促进车辆及其系统的交互控制,包括嵌入式娱乐系统。另外,出于美观和/或安全原因,车辆的其它区域通常被光线例如灯泡、leds或电致发光板照亮,包括环境的顶部空间和脚下光照、杯托和内部装饰件。

6.但是,因为数字触屏越来越广泛用于交通工具中,汽车设计者正在寻求创造性的美观选择以提供光照和发亮的信息,且不需要内嵌式屏幕、指针和按钮。此外,可用的表面空间被限制在车内,因此应当在这些限制条件下以最佳方式运行光照和控制。

7.例如,us6464381b2描述了交通工具的内装部件和光照组件,其中内装部件具有位于基材或发泡体层或这两者上的织物。电致发光板位于织物和基材/发泡体层之间,并可以指引光从该板透过发泡体和织物。以此方式,可以在不使用光源时有效地隐藏光源,并可以需要极少空间的方式并入内装部件中。车辆的内装部件可以包括例如头衬、门板、车座椅、后板、遮阳板和行李箱板。另外,此布置可以提供触碰转换的背光和/或车内照明的转换。但是,此文献的公开内容未涉及可用的发泡体的性能和类型。

8.us9963067b1描述了用于交通工具的发光内饰结构体,此结构体包括:基材;电致发光(el)片,其能发光并且配置于基材的上侧;配置于el片上侧的泡沫层;以及配置于泡沫层之上的皮层。此发泡体是注塑的热塑性弹性体,并且可以化学或物理方式进行发泡。此专利教导了发泡体的厚度可以根据所需发泡体的柔软触感来确定,并且所需的设计和发光区域在el膜光源的透光和散射方面根据发泡体的泡孔尺寸而定。

9.us20160280128a1描述了用于机动车辆的内饰件,包括:具有前侧和后侧的半透明支撑部件,位于支撑部件的前侧上的半透明覆盖材料,以及位于支撑部件的后侧上的光源,其中半透明覆盖材料具有60-80的肖氏a硬度,内饰件包括汽车的储盘或储室的至少一个表面,所述表面是车辆乘客可看见的;并且光源照亮了储盘或储室的可视表面。此专利进一步描述了半透明覆盖材料可以与半透明背衬材料例如聚烯烃发泡体进行层压,并且半透明覆盖材料和若使用的背衬层以及半透明托架的不同材料应当仔细地互相匹配,从而达到充足的透光率和在内饰件上的均匀分布,包括这些材料还应当优选具有抗uv性和耐热性。

10.但是,这些文献都没有提供关于如何达到汽车发泡体的多种所需物理性能且同时将透光率最大化或控制至足够水平的任何指导。例如,发泡体应当仍然满足与标准厚度、密度、压缩变形、凝胶含量、拉伸强度、伸长率、撕裂强度、热稳定性、模量、颜色相关的多种工

业规格,以及对于每种特定应用要求而言的多种其它性能。

11.所以,在市场上仍然需要优化的发泡体,其能达到最大和受控的透光率水平,且同时满足工业所需的多种物理规格。适宜的是,这种发泡体应当具有尽可能高的透光率且至少保持工业规格所需的性能。

12.概述

13.此概述用于介绍各种概念的选择,这在下文中将进一步详述。此概述既不用于确认本发明主题的关键或基本特征,也不用于限制本发明主题的范围。

14.本发明涉及透光性发泡体组合物及其制造方法。

15.一方面,具有改进的透光率的聚烯烃发泡体包括一个或多个以下特性:平均泡孔尺寸为约70微米至约500微米;总泡孔壁厚度相对于标准厚度之比为约0.15至约0.55;基重为约0.00005lb/in2至约0.00050lb/in2;l色立体值为约95至约45;并且根据jis k 7361-1测得的透光率为约10%至约50%。

16.另一方面,用于制造具有改进的透光率的聚烯烃发泡体的方法包括:在约1psi至约55psi的压力下挤出发泡性片材;并且用平均直径为约10微米至约25微米的发泡剂使发泡性片材进行发泡,由此制得具有根据jis k 7361-1测得的透光率为约10%至约50%的发泡体。

17.附图简述

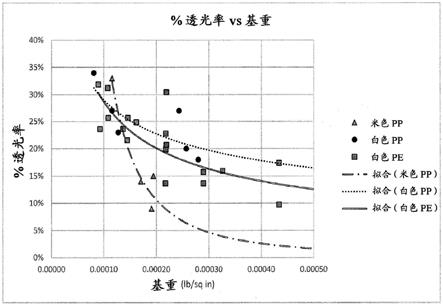

18.图1是显示%透光率随着发泡体的基重而变化的图表。

19.图2是显示%透光率随着发泡体的基重和各种颜色而变化的图表。

20.图3a、3b和3c分别是显示%透光率随着发泡体的l、a和b色立体值而变化的图表。

21.图4a是显示%透光率随着发泡体的泡孔尺寸而变化的图表。

22.图4b是显示发泡体的泡孔尺寸随着发泡体的挤出空气压力而变化的图表。

23.图4c是显示%透光率随着发泡体的挤出空气压力而变化的图表。

24.图5a是显示%透光率随着发泡体的总壁厚度相对于标准厚度(gauge)之比而变化的图表。

25.图5b是显示总壁厚度相对于标准厚度之比随着发泡体的挤出空气压力而变化的图表。

26.图6是显示发泡体的挤出空气压力随着发泡体的l、a、b等级色值而变化的图表。

27.图7a是显示发泡体的泡孔尺寸随着发泡剂粒子直径而变化的图表。

28.图7b是显示总壁厚度相对于标准厚度之比随着发泡剂粒子直径而变化的图表。

29.图7c是显示%透光率随着发泡剂粒子直径而变化的图表。

30.图8a是显示聚丙烯测试发泡体样品的泡孔尺寸的图表。

31.图8b是显示聚丙烯测试发泡体样品的壁厚度相对于标准厚度之比的图表。

32.图8c是显示聚丙烯测试发泡体样品的%透光率的图表。

33.图9是显示%透光率随着聚丙烯测试发泡体样品的基重而变化的图表。

34.详述:

35.本文公开了聚烯烃发泡体组合物及其制造方法,其中发泡体具有改进的透光性以适合用于要求从发泡体透过光的各种应用,例如包括发光显示屏和用于车辆内饰的环境光照。如果从本发明的发泡体透过至少一部分的入射可见光并可以检测到,则该发泡体可以

视为“透光的”,例如半透明和透明的发泡体。

36.适用于发泡性片材中的聚合物或树脂包括但不限于:低密度聚乙烯(ldpe),线性低密度聚乙烯(lldpe);乙烯-乙酸乙烯酯共聚物(eva);聚丙烯(pp);乙烯-丙烯-二烯单体共聚物(epdm),热塑性烯烃(tpo),热塑性弹性体(tpe),以及橡胶。可以选择单种树脂用于透光性发泡体,以及两种或更多种树脂的共混物。合适的发泡剂可以包括例如偶氮二甲酰胺(adca)。

37.一方面,可以制得具有改进的透光率的聚烯烃发泡体,其具有平均泡孔尺寸为约70微米至约500微米,优选约80微米至约465微米,更优选约195微米至约465微米,以及这些范围的上述上限和下限的任何组合。

38.另一方面,可以制得具有改进的透光率的聚烯烃发泡体,其具有总泡孔壁厚度相对于标准厚度之比为约0.15至约0.55,优选为约0.18至约0.50,更优选约0.22至约0.50,以及这些范围的上述上限和下限的任何组合。

39.另一方面,可以制得具有改进的透光率的聚烯烃发泡体,其具有基重为约0.00005lb/in2至约0.00050lb/in2,更优选为约0.00008lb/in2至约0.00043lb/in2,最优选约0.00008lb/in2至约0.00027lb/in2。

40.另一方面,可以制得具有改进的透光率的聚烯烃发泡体,其具有l色立体值为约95至约45,或约91至约65,但是最优选尽可能接近100。

41.另一方面,可以制得具有改进的透光率的聚烯烃发泡体,其具有透光率为约10%至约50%,约15%至约45%,约15%至约35%,约20%至约40%,或约25%至约35%,以及这些范围的上述上限和下限的任何组合,但是最优选尽可能高。

42.另一方面,制造具有改进的透光率的聚烯烃发泡体的方法包括:在约1psi至约55psi的压力下挤出发泡性片材;优选在约2psi至约30psi的压力下、更优选在约25psi至约30psi的压力下或者在大气压下挤出,由此制得具有透光率为约10%至约50%的发泡体,或其透光率为约15%至约45%,约15%至约35%,约20%至约40%,或约25%至约35%,以及这些范围的上述上限和下限的任何组合,但是最优选尽可能高。

43.另一方面,制造具有改进的透光率的聚烯烃发泡体的方法包括:用具有平均粒子直径为约10微米至约25微米、更优选约12微米至约20微米的发泡剂使发泡性片材进行发泡,由此制得具有透光率为约10%至约50%的发泡体,或其透光率为约15%至约45%,约15%至约35%,约20%至约40%,约25%至约35%,以及这些范围的上述上限和下限的任何组合,但是最优选尽可能高。

44.实验方法

45.按照日本工业标准jis k 7361-1检测如下文所述制得的各种发泡体样品的透光率(确定透明材料的总照明透光率),其中使用konica minolta benchtop分光光度计cm-3600a。jis k 7361-1是基于iso 13468-1。发泡体的颜色是根据由国际照明协会(international commission on illumination)定义的标准cielab色空间(也称为cie l*a*b*色空间)使用hunterlab颜色分光光度计来检测。

46.以下表1a的配料用于制备在下文所述实验中所用的发泡体样品。

47.表1a

[0048][0049]

其中lldpe是线性低密度聚乙烯,h-pp是聚丙烯均聚物,tpo是热塑性聚烯烃,tpe是热塑性弹性体,ao是抗氧化剂,并且按照所需量(ar)使用发泡剂(fa),例如偶氮二甲酰胺,从而达到在以下实施例中检测的所需的发泡体密度,如本领域技术人员可理解的那样。与白色相对的米色是通过选择热稳定剂来实现的,热稳定剂会影响发泡剂的基本颜色。

[0050]

用于每个测试样品的发泡体配料进行共混,并经由单螺杆或双螺杆挤出机和片材模口挤出,这在比聚合物的熔体温度更高且比发泡剂的活化温度更低的温度下进行,由此制得发泡性片材。除非另有说明,对于所有样品而言,挤出操作都是在真空或低于大气压

(atm)的压力下进行;例如在以下实施例中,在大气压下挤出时表示为“露天”,或在超过大气压时表示为psi数值。对于在小于1atm下挤出的情况而言,合适的空气压力可以例如为约1至约14psi(其中1atm=14.7psi)。

[0051]

挤出的片材用电子束进行物理辐照,由此使得发泡体在所需的凝胶含量下进行物理交联,凝胶含量优选为约30%至约65%;然后,片材在发泡烘箱中在处于或高于发泡剂活化温度的温度下进行发泡,由此得到发泡体样品以用于测试。

[0052]

根据例如常用于汽车内部发泡体的工业标准来检测所得发泡体样品的物理特性和性能,结果如下表ib所示,其中md表示沿着发泡体挤出的加工方向进行检测,cm表示沿着与发泡体挤出的加工方向垂直的方向进行检测。拉伸比表示发泡体在热成型方面的性能,桔皮皱纹表示此表面在热成型期间发生降解,如本领域技术人员可理解的那样。

[0053]

表1b

[0054]

[0055]

如表1b所示,发泡体样品显示适合用于例如汽车内饰模塑发泡体部件的性能水平。

[0056]

实施例1-%透光率vs发泡体的基重

[0057]

根据表1a的配料制得在下表2中列出的发泡体样品以具有不同的基重,并各自如上文所述按照jis k 7361-1检测%透光率。

[0058]

表2

[0059][0060]

如表2和图1的相应图表所示,颜色会影响透光率,其中白色样品具有比含有相同聚丙烯(pp)树脂的米色样品更好的透光率。另外,发泡体样品的基重越低,所观察到的透光率就越好。白色pe样品也显示在基重方面的相同趋势,这证明pe具有与pp相似的特性。虽然在表2中显示透光率为至多34%,但可以理解的是,可以如下文所述采用各种单独或组合的技术获得具有更高的透光率值的发泡体,包括约35%至约50%。例如,表2所示的白色pp样品1可以在较高的空气压力下挤出,从而将透光率调整到较高的值。另外,发泡体的基重可

以逐渐降低以增加透光率,例如降低到约0.00005lb/in2。

[0061]

实施例2-%透光率vs.发泡体的颜色&挤出条件

[0062]

如下制备在下表3和4中列出的具有不同颜色的发泡体样品:将着色剂加入表1a的白色pe配料中(《1atm),然后检测在不同基重时的所有透光率,包括如上文所述使用hunterlab颜色分光光度计来检测l、a和b色立体值,其中每个等级的“l”值表示明或暗的程度,“a”值表示红色或绿色的程度,并且“b”值表示黄色或蓝色的程度。除露天绿色之外的所有其它样品均在《1atm的压力下挤出。

[0063]

表3

[0064][0065]

表4

[0066][0067]

如表3和图2的相应图表的结果所示,露天绿色发泡体与着色发泡体(《1atm)进行比较,表明在大气压下挤出的情况获得了比在小于大气压的压力下挤出时更好的%透光

率。也发现自然色、白色和黄色样品都获得比其它颜色样品更高的%透光率。因此,形成自然色、白色或黄色的露天挤出发泡体能获得显著改进的%透光率。

[0068]

如表4和图3a、3b和3c的相应图表的结果所示,在这些基重范围内,所测得的发泡体的“l”值与%透光率之间有直接关系,其中l值越高,%透光率就越高(图3a);而在基重范围内在可观察到的%透光率与“a”值(图3b)和“b”值(图3c)之间没有直接关系,这表明发泡体的相对红色/绿色程度或黄色/蓝色程度并不是来自%透光率的结果。因此可以理解的是,调整所制得的发泡体的“l”值也可以与其它因素一起用于根据需要增加或降低%透光率,所述其它因素包括但不限于发泡体的颜色和挤出空气压力,包括达到超过表3和表4所示的%透光率范围。

[0069]

实施例3-%透光率vs.挤出空气压力&泡孔尺寸

[0070]

对于在下表5中列出的发泡体样品,检测在不同的空气压力和基重下挤出时的%透光率,以得到具有不同泡孔尺寸的发泡体样品。使米色pp 2配料经受在下表5中列出的增加的挤出空气压力。

[0071]

表5

[0072][0073]

如表5和图4a、4b和4c的相应图表的结果所示,随着泡孔尺寸的增加,透光率得以改进,这是因为存在较少的会阻挡光线通路的材料例如孔壁(参见例如图4a)。如图4b的图表所示,当在发泡体挤出过程中施加更高的空气压力时,泡孔尺寸增加;但是在约10-20psi之后,泡孔尺寸受到负面影响。如图4c的图表所示,随着与泡孔尺寸对应的压力(psi)的增加,%透光率也增加;直到约10-20psi,此时泡孔尺寸与%透光率一起受到负面影响。因此可以理解的是,可以通过控制泡孔尺寸单独地作为一种因素或者与本发明教导的其它技术一起来设计发泡体的%透光率,包括达到超过表5所示的%透光率范围。

[0074]

实施例4-%透光率vs泡孔壁厚度

[0075]

对于在下表6中列出的发泡体样品,检测在不同的空气压力和基重下挤出时的%透光率,以得到具有不同的泡孔壁厚度的发泡体样品。使米色pp 2配料经受在下表6中列出的增加的挤出空气压力。总壁厚度是作为从发泡体的第一表面到第二表面的孔壁的平均数目乘以平均单个壁厚度(单位是微米)来计算(即,可透光的发泡体厚度)。总壁厚度相对于标准厚度之比是通过用总壁厚度除以发泡体的标准厚度来计算。

[0076]

表6

[0077][0078]

如表6和图5a和5b的相应图表的结果所示,随着总壁厚度相对于标准厚度之比的降低,透光率得以改进,这是因为存在较少的会阻挡光线通路的材料(参见例如图5a)。如图5b所示,随着挤出空气压力的增加,光穿过材料所需的距离相对于发泡体标准厚度的数值降低。如图4c所示和如上文所述,随着与泡孔尺寸对应的压力(psi)的增加,%透光率也增加,相对于发泡体标准厚度的孔壁厚度也较小;直到约10-20psi,此时泡孔尺寸与%透光率一起受到负面影响。因此可以理解的是,可以通过控制总壁厚度相对于标准厚度之比单独地作为一种因素或者与本发明教导的其它技术一起来设计发泡体的%透光率,包括达到超过表6所示的%透光率范围。

[0079]

实施例5-挤出空气压力对发泡体颜色的影响

[0080]

对于在下表7中列出的在不同挤出空气压力下发泡的发泡体样品,如上文所述使用hunterlab颜色分光光度计检测l、a和b色立体值。

[0081]

表7

[0082] lab实际压力(psi)在真空下71.881.279.891.68露天67.651.1710.0414.7+10psi66.650.889.6624.7+20psi66.371.1810.0134.7+40psi74.596.1815.4254.7

[0083]

如表7和图6的相应图表的结果所示,随着挤出空气压力的增加,“l”值降低,这意味着发泡体变得更暗,而“a”和“b”值不受影响。

[0084]

实施例6-%透光率vs发泡剂直径

[0085]

对于在下表8中列出的发泡体样品,根据在米色pp 2配料中使用具有不同平均粒子直径的发泡剂(fa)制造发泡体样品的情况,检测%透光率。

[0086]

表8

[0087][0088]

如表8和7a、7b和7c的相应图表的结果所示,较大的平均发泡剂直径导致较大的泡孔尺寸(图7a);随着发泡剂直径的增加,壁厚度降低(图7b),所以发泡剂直径越大,所达到

的%透光率就越好(图7c)。因此可以理解的是,可以通过控制发泡剂直径单独地作为一种因素或者与本发明教导的其它技术一起来设计发泡体的%透光率,包括达到超过表8所示的%透光率范围。

[0089]

实施例7-测试结果1

[0090]

根据在表1中的用于pp测试的配料进一步优化发泡体样品,从而达到改进的用于汽车内饰市场的%透光率。

[0091]

表9

[0092][0093]

如表9和图8a、8b和8c的相应图表的结果所示,虽然露天样品形成显著更大的泡孔,但是发泡体的颜色对泡孔尺寸没有影响(图8a);而且,发泡体的颜色也对泡孔壁厚度没有影响(图8b),但是与在低于大气压下挤出的标准样品相比,露天样品形成更薄的孔壁。如测试结果所证明,使用本发明的技术,能使得适用于汽车市场的标准级米色pp发泡体的%透光率从12%逐渐增加到33%,但是这并不视为最大幅度的增加,因为其它技术可以用于进一步增加%透光率数值,例如增加到约50%。关于图8c,与米色pp相比,白色pp的透光率增加了7%;进一步,与白色pp相比,露天白色pp 1的透光率进一步增加10%,因此与米色pp样品相比的透光率总增加程度是17%或为约2.5倍。

[0094]

实施例8-测试结果2

[0095]

根据在表1a中的用于pp测试的配料进一步优化发泡体样品,从而获得改进的用于汽车应用市场的%透光率,然后在基重范围内比较米色pp样品和白色pp样品。

[0096]

表10

[0097][0098][0099]

如表10和图9的相应图表的结果所示,对于每个相应基重而言,露天白色pp样品优于所有其它pp样品。

[0100]

根据本发明,通过按照本文的公开内容和具体指导适宜地选择和控制各种参数,包括泡孔尺寸、孔壁厚度、总泡孔壁厚度相对于标准厚度之比、颜色(包括l值)和基重,可以改进和/或控制发泡体的透光率,并设计为适用于广泛照明最终用途的范围。本发明首次发现能通过合适的方法制造这种发泡体,所述方法包括恰当地选择发泡剂直径、挤出空气压力和相容性配料,作为非限制性实例。

[0101]

虽然已经参考示例性实施方案描述了本发明,但是本领域技术人员能够理解可以在不偏离本发明范围的情况下进行各种改变,和可以用等同方式代替本发明中的因素。另外,可以在不偏离本发明基本范围的情况下进行许多修改以使本发明材料适合用于特定的情况或材料。所以,本发明不限于本文公开的具体实施方案,但是本发明将包括在所附权利要求范围内的所有实施方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1