聚氨酯发泡体、其成形体及成形体的制造方法与流程

1.本发明涉及一种适于热压缩成形的聚氨酯发泡体、其成形体以及成形体的制造方法。

背景技术:

2.热塑性树脂能够通过加热而赋形,但具有应变特性差(应变大)的问题。

3.另一方面,热固性树脂能够通过使用模具的先加工而赋形,虽然后加工困难,但具有应变特性良好(应变少)的优点。

4.此外,以往的聚氨酯发泡体虽然能够在高温下进行热压缩成形,但是具有难以说应变特性良好的问题。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2009-013304号公报

技术实现要素:

8.发明所要解决的课题

9.本发明是鉴于上述问题而完成的,其目的是提供一种能够进行热压缩成形,且应变特性良好的聚氨酯发泡体、其成形体及成形体的制造方法。

10.用于解决课题的方法

11.可以解决上述课题的本发明的一个方面的聚氨酯发泡体,

12.(1)该聚氨酯发泡体是由聚氨酯反应组合物和惰性气体通过机械发泡法而获得的聚氨酯发泡体,该聚氨酯反应组合物包含多元醇成分、稳泡剂、催化剂和异氰酸酯成分,所述多元醇成分包含固体成分为20~43重量%的聚合物多元醇,所述聚氨酯反应组合物包含酸改性聚烯烃粉末。

13.(2)在上述(1)的聚氨酯发泡体中,优选所述酸改性聚烯烃粉末为用马来酸酐改性的聚烯烃粉末。

14.(3)在上述(1)或(2)的聚氨酯发泡体中,优选所述聚合物多元醇的固体成分与所述酸改性聚烯烃粉末的合计重量相对于所述聚氨酯反应组合物重量的比例为4~40重量%。

15.(4)在上述(1)~(3)中任一项的聚氨酯发泡体中,优选所述聚氨酯发泡体的基于jis k6401:2011的压缩残余应变为10%以下。

16.(5)可以解决上述课题的本发明的一个方面的聚氨酯发泡体的成形体,是在聚氨酯发泡体的片材的表面具有通过热压缩成形而被赋形了凹凸的成形体,所述聚氨酯发泡体为上述(1)~(4)中任一项所述的聚氨酯发泡体。

17.(6)可以解决上述课题的本发明的一个方面的成形体的制造方法,是在聚氨酯发泡体的片材的表面具有通过热压缩成形而被赋形的凹凸的成形体的制造方法,其中,将包

括上述(1)~(4)中任一项所述的聚氨酯发泡体的片材在160~210℃进行下预加热,并且进行热压缩成形,该热压缩成形使用在模具表面设置了凹凸的常温模具对所述预加热后的片材进行压缩压制,并在所述片材的表面赋形所述模具表面的凹凸。

18.(7)在上述(6)的成形体的制造方法中,优选所述压缩压制时的所述片材的压缩率为25~75%。

19.发明的效果

20.根据本发明的聚氨酯发泡体,通过使聚氨酯反应组合物包含固体成分为20~43重量%的聚合物多元醇和酸改性聚烯烃粉末,从而可以在聚氨酯键的分解温度以下将聚氨酯发泡体热塑性变形,可以一边使应变特性良好一边保持热压缩成形时的形状。

21.根据本发明的聚氨酯发泡体的成形体,能够获得应变特性良好的片状的成形体,该片状的成形体可以维持通过热压缩成形而被赋形的表面的凹凸。

22.根据本发明的成形体的制造方法,将包括本发明的聚氨酯发泡体的片材在160~210℃下预加热,并且进行热压缩成形,该热压缩成形使用在模具表面设置了凹凸的常温模具对预加热后的片材进行压缩压制,从而能够获得应变特性良好的成形体,该成形体可以维持通过热压缩成形而被赋形的片材表面的凹凸,具有没有表面烧伤、粗糙良好的表面状态,并且成形保持性(成形性)良好。

附图说明

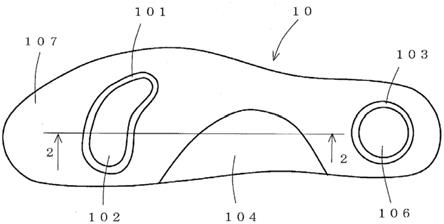

23.图1为示出了聚氨酯发泡体的成形体的一实施方式的平面图。

24.图2为示出了图1的2-2截面的截面图。

25.图3为示出了实施例的一部分和比较例的配合、成形保持性、25%cld及压缩残余应变的值和评价的表。

26.图4为示出了剩下的实施例的配合、成形保持性、25%cld及压缩残余应变的值和评价的表。

27.图5为示出了使预加热温度和预加热时间变化的实施例和比较例的表。

具体实施方式

28.对本发明的聚氨酯发泡体的实施方式进行说明。本实施方式的聚氨酯发泡体由聚氨酯反应组合物、和惰性气体通过机械发泡法而获得。

29.机械发泡法是将通过压缩惰性气体并使其混入聚氨酯反应组合物中的混合原料、供给到oakes混合器(oakes mixer,

オークスミキサー

)或前端缩小的喷嘴并从oakes混合器或喷嘴排出,从而形成聚氨酯发泡体的方法。在机械发泡法中,在排出混合原料时,此前被压缩的惰性气体膨胀而形成气泡,在该状态下多元醇成分与异氰酸酯成分发生反应并固化,从而形成聚氨酯发泡体。在使用了惰性气体作为聚氨酯反应组合物的发泡功能剂(发泡剂)的聚氨酯发泡体中,在聚氨酯发泡体的泡孔内含有惰性气体。

30.聚氨酯反应组合物包含多元醇成分、稳泡剂、催化剂和异氰酸酯成分,并且在本实施方式中包含酸改性聚烯烃粉末。此外,作为发泡功能剂(发泡剂),包含惰性气体作为混合原料。

31.在多元醇成分中,也可以与聚合物多元醇一起包含除聚合物多元醇以外的多元

醇。

32.作为聚合物多元醇,可列举出使丙烯腈、苯乙烯等与聚醚多元醇接枝聚合的聚合物多元醇。聚合物多元醇优选分子量为2000~5000、官能团数为2~4、聚合物多元醇中的丙烯腈、苯乙烯等的固体成分为18~50重量%(wt%)的聚合物多元醇,进一步更优选固体成分为20~44重量%(wt%)的聚合物多元醇,特别优选固体成分为20~43重量%(wt%)的聚合物多元醇。聚合物多元醇可以二种以上组合使用。通过在多元醇成分中包含聚合物多元醇,从而可以使应变特性良好。

33.聚氨酯反应组合物中的聚合物多元醇的含有比例优选为3~40重量%。如果聚合物多元醇的含有比例变少,则得不到适度的硬度,相反如果变多,则聚氨酯反应组合物的粘度过度上升而不易通过机械发泡进行发泡。聚氨酯反应组合物中的聚合物多元醇的固体成分含有比例优选为1~13重量%。如果聚合物多元醇的固体成分含有比例变少,则难以热赋形,成形保持性变差,相反如果变多,则虽然易于热赋形但是有可能聚合物多元醇的粘度过度上升而难以处理。

34.作为除聚合物多元醇以外的多元醇,可以使用公知的多元醇,例如,聚醚多元醇、聚酯多元醇等。作为聚醚多元醇,优选分子量为300~5000、官能团数为2~4的聚醚多元醇,作为聚酯多元醇,优选分子量为300~3000、官能团数为2~4的聚酯多元醇。除聚合物多元醇以外的多元醇可以二种以上组合使用。

35.作为稳泡剂,可以使用用于聚氨酯泡沫而公知的稳泡剂。可以举出例如,有机硅系稳泡剂、氟系稳泡剂和公知的表面活性剂。稳泡剂的量可以适当确定,作为示例,可列举每100重量份的多元醇成分、稳泡剂的量为1.0~6.0重量份。

36.作为催化剂,单独或组合使用用于聚氨酯发泡体的胺系催化剂、有机金属催化剂。作为胺系催化剂,可举出单胺化合物、二胺化合物、三胺化合物、多胺化合物、环状胺化合物、醇胺化合物、醚胺化合物等,可以为它们的1种,也可以组合使用2种以上。作为有机金属催化剂,可以举出有机锡化合物、有机铁化合物、有机铋化合物、有机铅化合物、有机锌化合物等,可以为它们的1种、或也可以使用2种以上。催化剂的量可以适当确定,作为示例,可列举每100重量份的多元醇成分、催化剂的量为0.01~3.0重量份。

37.作为异氰酸酯成分,可以为芳香族系、脂环式、脂肪族系的任意异氰酸酯,此外,可以为在1分子中具有2个异氰酸酯基的2官能的异氰酸酯、或可以为在1分子中具有3个以上异氰酸酯基的3官能以上的异氰酸酯,也可以将它们单独使用或组合多个而使用。

38.例如,作为2官能的异氰酸酯,可列举出2,4-甲苯二异氰酸酯(tdi)、2,6-甲苯二异氰酸酯(tdi)、间苯二异氰酸酯、对苯二异氰酸酯、4,4

’‑

二苯基甲烷二异氰酸酯(mdi)、2,4

’‑

二苯基甲烷二异氰酸酯(mdi)、2,2

’‑

二苯基甲烷二异氰酸酯(mdi)、苯二亚甲基二异氰酸酯、3,3

’‑

二甲基-4,4

’‑

联苯二异氰酸酯、3,3

’‑

二甲氧基-4,4

’‑

联苯二异氰酸酯等芳香族系的异氰酸酯;环己烷-1,4-二异氰酸酯、异佛尔酮二异氰酸酯、二环己基甲烷-4,4

’‑

二异氰酸酯、甲基环己烷二异氰酸酯等脂环式的异氰酸酯;丁烷-1,4-二异氰酸酯、六亚甲基二异氰酸酯、异丙烯二异氰酸酯、亚甲基二异氰酸酯、赖氨酸异氰酸酯等脂肪族系的异氰酸酯。

39.此外,作为2官能以上的异氰酸酯,可列举出聚亚甲基聚苯基异氰酸酯(聚合mdi)。作为3官能以上的异氰酸酯,可列举出1-甲基苯-2,4,6-三异氰酸酯、1,3,5-三甲基苯-2,4,

6-三异氰酸酯、联苯-2,4,4

’‑

三异氰酸酯、二苯基甲烷-2,4,4

’‑

三异氰酸酯、甲基二苯基甲烷-4,6,4

’‑

三异氰酸酯、4,4

’‑

二甲基二苯基甲烷-2,2’,5,5’四异氰酸酯、三苯基甲烷-4,4’,4

”‑

三异氰酸酯等。此外,异氰酸酯各自不限于一种,也可以为一种以上。例如,可以组合使用一种脂肪族系异氰酸酯与两种芳香族系异氰酸酯。异氰酸酯指数优选为90~110。另外,异氰酸酯指数为将异氰酸酯基的摩尔数相对于氨基甲酸乙酯原料中所含的1摩尔活性氢基乘以100倍而得的值,通过[(发泡原料中的异氰酸酯当量/发泡原料中的活性氢的当量)

×

100]来计算。

[0040]

作为酸改性聚烯烃粉末,可列举出将聚乙烯(pe)、聚丙烯(pp)、聚丁烯(pb)、聚戊烯、乙烯-丙烯共聚物、乙烯-乙酸乙烯酯共聚物、苯乙烯-乙烯/丁烯-苯乙烯嵌段共聚物(sebs)等,用不饱和羧酸或其酸酐的酸进行了改性的酸改性聚烯烃的粉末。

[0041]

酸改性聚烯烃中,优选为用马来酸酐改性的酸改性聚烯烃。作为用马来酸酐改性的酸改性聚烯烃,可列举出马来酸酐改性聚乙烯、马来酸酐改性聚丙烯、马来酸酐改性乙烯-丙烯共聚物等。在马来酸酐改性聚丙烯中,包含用马来酸酐改性、作为与乙烯的无规共聚物的聚丙烯的马来酸酐改性聚丙烯,在马来酸酐改性乙烯-丙烯共聚物中,包含用马来酸酐改性、作为将乙烯和丙烯共聚的所谓嵌段共聚物的聚丙烯的马来酸酐改性乙烯-丙烯共聚物。特别是马来酸酐改性聚乙烯、马来酸酐改性聚丙烯,由于与其它酸改性聚烯烃相比成形保持性变好,因此是优选的。酸改性聚烯烃粉末不限于一种,可以包含多种。粉末是指粒径为5~250μm的粉末。酸改性聚烯烃的熔点可以为80~165℃,优选为90~140℃。

[0042]

通过将酸改性聚烯烃粉末与聚合物多元醇一起包含于聚氨酯反应组合物,从而可以在比酸改性聚烯烃粉末的熔点高的温度下对聚氨酯发泡体进行预热,并在氨基甲酸酯键的分解温度以下对聚氨酯发泡体进行热塑性变形(热压缩成形),并且应变特性良好。

[0043]

此外,聚氨酯反应组合物中的酸改性聚烯烃粉末的含有比例优选为3~35重量%。如果酸改性聚烯烃粉末的含有比例变少,则无法进行热赋形,相反如果变多,则由于粘度上升而无法通过机械发泡进行发泡。

[0044]

聚合物多元醇的固体成分与酸改性聚烯烃粉末的合计重量(总树脂量)相对于聚氨酯反应组合物重量的比例优选为4~40重量%,进一步优选为10~40重量%。如果聚合物多元醇的固体成分与酸改性聚烯烃粉末的合计重量(总树脂量)变少则无法进行热赋形,成形保持性也变低。相反,如果总树脂量变多则聚氨酯反应组合物的粘度过度上升而无法通过机械发泡进行发泡。

[0045]

此外,可以将任意的添加剂添加到聚氨酯反应组合物。作为任意的添加剂,可列举出例如,交联剂、填充剂、染料、颜料、抗氧化剂、阻燃剂等。

[0046]

作为交联剂,可以举出乙二醇、二甘醇、丙二醇、双丙甘醇、1,4-丁二醇、1,6-己二醇等。

[0047]

作为填充剂,可以举出三水合氧化铝、二氧化硅、滑石、碳酸钙、粘土等。

[0048]

作为用作发泡功能剂(发泡剂)的惰性气体,优选对多元醇与异氰酸酯的反应等不带来不良影响的气体,例如干燥空气或氮气等。惰性气体优选在聚氨酯反应组合物中的混合比例为31体积%~91体积%。另外,惰性气体的混合比例,是指造泡用气体相对于除惰性气体以外的100体积份的聚氨酯反应组合物的体积%。

[0049]

本实施方式的聚氨酯发泡体的压缩残余应变(jis k 6401:2011)为10%以下,因

长期使用引起的塑性变形较少。

[0050]

此外,本实施方式的聚氨酯发泡体优选25%压缩载荷(25%cld,jis k6254:2010,将的样品以1mm/min的速度进行了25%压缩时的压缩应力)为0.01~0.1mpa。

[0051]

本实施方式的聚氨酯发泡体的成形体通过包括对聚氨酯发泡体的预加热、和采用常温模具进行的压缩压制的热压缩成形而赋形凹凸来制造。热压缩成形通过将聚氨酯发泡体在160~210℃、更优选在190~210℃下进行预加热,并通过常温(20~35℃)模具进行压缩压制来进行。预加热时间优选为3~10分钟。在模具的模具表面预先设置与成形体的用途对应的凹凸,以在成形体的表面赋形凹凸。压缩加压时的压缩率优选为25~75%。另外,压缩率通过压缩率=[(原始厚度-压缩时的厚度)/原始厚度

×

100]来算出。

[0052]

将聚氨酯发泡体的成形体的一例示于图1和图2。图1和图2所示的聚氨酯发泡体的成形体10通过对由规定厚度形成的本实施方式的聚氨酯发泡体的片材以200℃

×

5分钟进行预加热,并将预加热后的片材在常温(25℃)下进行压缩压制的热压缩成形,从而赋形了凹凸,并且聚氨酯发泡体的成形体10作为鞋垫而使用。聚氨酯发泡体的成形体10在脚趾的根附近、脚心部分、和与脚后跟部分对应的部位形成有凹部101、103、和凸部102、104、106。附图标记107为没有凹凸的一般部107。

[0053]

由于通过热压缩成形而赋形了凹凸的聚氨酯发泡体的成形体10所使用的本实施方式的聚氨酯发泡体应变特性良好,因此即使通过因长期使用引起的推压,凹凸形状也难以塑性变形,可以维持良好的质量。

[0054]

实施例

[0055]

使用以下原料,在包括图3和图4的配合的聚氨酯反应组合物中,使惰性气体(氮气)的混合比例为85体积%,用机械发泡发泡机进行混合、搅拌,在离型纸上连续地排出并加热到120~200℃,制作出厚度为10mm的片状的聚氨酯发泡体。

[0056]

·

交联剂:双丙甘醇,分子量为134,官能团数为2,固体成分量为0重量%

[0057]

·

多元醇a:聚醚多元醇,产品名;pp-400,三洋化成工业公司制造,分子量为400,官能团数为2,固体成分量为0重量%

[0058]

·

多元醇1:聚醚多元醇,产品名;pp-3000,三洋化成工业公司制造,分子量为3000,官能团数为3,氧化丙烯含有率为100%,固体成分量为0重量%

[0059]

·

多元醇2:聚合物多元醇,产品名;ex-914,旭硝子公司制造,分子量为3000,官能团数为3,固体成分比例为22.9重量%

[0060]

·

多元醇3:聚合物多元醇,产品名;ex-913,旭硝子公司制造,分子量为3000,官能团数为2,固体成分比例为20重量%

[0061]

·

多元醇4:聚合物多元醇,产品名;fs-7301,三洋化成工业公司制造,分子量为3000,官能团数为3,固体成分比例为43重量%

[0062]

·

多元醇5:聚合物多元醇,产品名;ex-941wf,旭硝子公司制造,分子量为3000,官能团数为3,固体成分比例为40重量%

[0063]

·

通常聚乙烯(pe)粉末:1050,熔点=105℃,平均粒径为30~45μm,东京油墨(tokyo printing ink)公司制造

[0064]

·

聚酰胺树脂粉末:sk-1,熔点=115℃,东京油墨公司制造

[0065]

·

聚酯树脂粉末:g-120,熔点=125℃,东京油墨公司制造

[0066]

·

酸改性聚乙烯(pe)粉末:马来酸酐改性聚乙烯,产品名;admer at1000,熔点=123℃,平均粒径为100~160μm,三井化学(株)制造

[0067]

·

酸改性聚丙烯(pp)粉末:马来酸酐改性聚丙烯,产品名;umex 1010,熔点=135℃,平均粒径为100~150μm,三洋化成工业公司制造

[0068]

·

有机硅稳泡剂:产品名;sz-1952,陶氏东丽(dow toray)公司制造

[0069]

·

铁催化剂:产品名;fin-p1,日本化学产业公司制造,乙酰丙酮铁为0.25重量%,聚醚多元醇为99.75重量%

[0070]

·

三水合氧化铝:产品名;c-31,住友化学公司制造

[0071]

·

异氰酸酯:产品名;m5s,巴斯夫井上聚氨酯(basf inoac polyurethane)公司制造,聚合mdi(粗mdi),nco%;34%

[0072]

另外,由于通常聚乙烯(pe)粉末、聚酰胺树脂粉末、聚酯树脂粉末、酸改性聚乙烯(pe)粉末和酸改性聚丙烯(pp)粉末均为热塑性树脂粉末,因此作为包含它们的分类,在图3和图4中示出为“热塑性树脂粉末”。

[0073]

图3和图4中的“wt%”为聚氨酯反应组合物中的重量%。此外,总树脂比例(wt%)为聚氨酯反应组合物中的热塑性树脂粉末与聚合物多元醇的固体成分的合计量相对于聚氨酯反应组合物的总量的重量%。

[0074]

关于各实施例和各比较例,通过目视判断发泡状态。在没有破泡等良好的情况下评价为

“◎”

,在有破泡等不良部分的情况下评价为

“×”

。

[0075]

此外,对各实施例和各比较例进行热压缩成形,并测量了初始成形性、在常温(25℃)下经过24小时后的成形保持性(常温

×

24h)、在常温下经过1周后的成形保持性(常温

×

1周)。

[0076]

关于热压缩成形,将厚度(原始厚度)为10mm的聚氨酯发泡体的片材在200℃下预加热5分钟后,用常温的压制装置压缩成厚度为5mm(压缩率为50%),维持该状态5分钟。另外,在压制时,将厚度为5mm的隔离物(spacer)配置在聚氨酯发泡体的片材的两侧进行压制,从而将压制量调节为5mm。

[0077]

关于初始成形性(%),通过[(原始厚度-刚成形后的厚度)/(原始厚度-隔离物的厚度)

×

100]来算出维持了所述压缩状态5分钟的刚成形后的成形保持率。

[0078]

关于成形保持性(常温

×

24h(%)),通过[(原始厚度-24小时后的厚度)/(原始厚度-刚成形后的厚度)

×

100]算出在成形后、常温下放置24小时后的成形保持率。

[0079]

关于成形保持性(常温

×

1周(%)),通过[(原始厚度-1周后的厚度)/(原始厚度-刚成形后的厚度)

×

100]来算出在成形后、常温下放置1周后的成形保持率。

[0080]

在成形保持率小于50%的情况下初始成形性和成形保持性的评价为

“×”

,在50%~小于70%的情况下初始成形性和成形保持性的评价为

“△”

,在70%~小于90%的情况下初始成形性和成形保持性的评价为“〇”,在90%~100%的情况下初始成形性和成形保持性的评价为

“◎”

。

[0081]

此外,关于各实施例和各比较例,测量了25%cld和压缩残余应变。

[0082]

25%cld(mpa)为基于jis k 6254:2010,将的样品以1mm/min的速度进行了25%压缩时的压缩应力。

[0083]

压缩残余应变(%)为基于jis k6401:2011,将50

×

50mm的样品沿厚度方向进行

50%压缩,在规定温度(70℃)下静置22小时,然后,在常温下释放压缩应力并经过30分钟后,测量样品的厚度(释放后的厚度),并通过下述算式而算出的值。

[0084]

压缩残余应变(%)=[(压缩前的厚度-释放后的厚度)/压缩前的厚度

×

100]

[0085]

在压缩残余应变的值为5%以下的情况下压缩残余应变的评价为

“◎”

,在超过5%且为10%以下的情况下压缩残余应变的评价为“〇”,在超过10%的情况下压缩残余应变的评价为

“×”

。

[0086]

按照各试验项目的结果进行了综合评价。关于综合评价,将各试验项目的评价中最低的评价作为综合评价。例如,在试验项目的评价中即使有一个

“×”

的情况下综合评价也为

“×”

;在试验项目的评价全部为

“△”

以上(

“△”“

〇

”“◎”

),并且即使有一个为

“△”

的情况下综合评价也为

“△”

。在试验项目的评价全部为“〇”以上(“〇

”“◎”

),并且即使有一个“〇”的情况下综合评价也为“〇”;在试验项目的评价全部为

“◎”

的情况下综合评价为

“◎”

。

[0087]

比较例1是在多元醇成分中包含聚合物多元醇,作为热塑性树脂粉末而添加了通常的聚乙烯粉末的示例。比较例1的结果是,由于发泡状态具有破泡,因此未进行其它试验。综合评价为

“×”

。

[0088]

比较例2是在多元醇成分中不包含聚合物多元醇,未添加热塑性树脂粉末的示例。比较例2中,发泡状态为

“◎”

,初始成形性为10.6%,评价为

“×”

,成形保持性(常温

×

24h)为90.5%,评价为

“◎”

,成形保持性(常温

×

1周)为66.7%,评价为

“△”

,25%cld为0.015mpa,压缩残余应变为2.8%,评价为

“◎”

,初始成形性较差,综合评价为

“×”

。

[0089]

比较例3是在多元醇成分中包含聚合物多元醇,未添加热塑性树脂粉末,使聚氨酯反应组合物中的聚合物多元醇固体成分含有比例为5.0wt%,使总树脂比例为5.0wt%的示例。比较例3中,发泡状态为

“◎”

,初始成形性为20.5%,评价为

“×”

,成形保持性(常温

×

24h)为93.5%,评价为

“◎”

,成形保持性(常温

×

1周)为41.9%,评价为

“×”

,25%cld为0.050mpa,压缩残余应变为2.7%,评价为

“◎”

,初始成形性和成形保持性(常温

×

1周)较差,综合评价为

“×”

。

[0090]

比较例4是在多元醇成分中包含聚合物多元醇,未添加热塑性树脂粉末,使聚氨酯反应组合物中的聚合物多元醇固体成分含有比例为7.7wt%,使总树脂比例为7.7wt%的示例。比较例4中,发泡状态为

“◎”

,初始成形性为35.1%,评价为

“×”

,成形保持性(常温

×

24h)为91.7%,评价为

“◎”

,成形保持性(常温

×

1周)为64.3%,评价为

“△”

,25%cld为0.053mpa,压缩残余应变为2.5%,评价为

“◎”

,初始成形性较差,综合评价为

“×”

。

[0091]

比较例5是在多元醇成分中不包含聚合物多元醇,作为热塑性树脂粉末添加27.2wt%通常聚乙烯粉末,使总树脂比例为27.2wt%的示例。比较例5中,发泡状态为

“◎”

,初始成形性为28.2%,评价为

“×”

,成形保持性(常温

×

24h)为82.5%,评价为“〇”,成形保持性(常温

×

1周)为38.6%,评价为

“×”

,25%cld为0.028mpa,压缩残余应变为2.1%,评价为

“◎”

,初始成形性和成形保持性(常温

×

1周)较差,综合评价为

“×”

。

[0092]

比较例6是在多元醇成分中包含聚合物多元醇,作为热塑性树脂粉末添加聚酰胺树脂粉末,使聚氨酯反应组合物中的聚合物多元醇固体成分含有比例为13.0wt%,使聚酰胺树脂粉末的添加比例为13.3wt%,使总树脂比例为26.3wt%的示例。比较例6中,发泡状态为

“◎”

,初始成形性为31.8%,评价为

“×”

,成形保持性(常温

×

24h)为78.8%,评价为“〇”,成形保持性(常温

×

1周)为69.5%,评价为

“△”

,25%cld为0.103mpa,压缩残余应变为37.5%,评价为

“×”

,初始成形性和压缩残余应较差,综合评价为

“×”

。

[0093]

比较例7是除了使用聚酯树脂粉末作为热塑性树脂粉末以外,与比较例6相同的示例。比较例7中,发泡状态为

“◎”

,初始成形性为30.4%,评价为

“×”

,成形保持性(常温

×

24h)为78.2%,评价为“〇”,成形保持性(常温

×

1周)为69.4%,评价为

“△”

,25%cld为0.048mpa,压缩残余应变为18.8%,评价为

“×”

,初始成形性和压缩残余应较差,综合评价为

“×”

。

[0094]

实施例1是在交联剂与多元醇成分的合计为65.9重量份中,使作为聚合物多元醇的多元醇4(pop,固体成分比例为43wt%)为5重量份,作为热塑性树脂粉末添加5重量份的酸改性聚乙烯粉末,使聚氨酯反应组合物中的聚合物多元醇的含有比例为3.3wt%,使聚合物多元醇的固体成分含有比例为1.4wt%,使聚氨酯反应组合物中的酸改性聚乙烯粉末的添加比例为3.3wt%,使总树脂比例为4.7wt%的示例。实施例1中,发泡状态为

“◎”

,初始成形性为63.5%,评价为

“△”

,成形保持性(常温

×

24h)为71%,评价为“〇”,成形保持性(常温

×

1周)为60.3%,评价为

“△”

,25%cld为0.691mpa,压缩残余应变为3.7%,评价为

“◎”

,综合评价为

“△”

。实施例1中,在全部评价中没有

“×”

,初始成形性、成形保持性和压缩残余应变均良好,因此能够进行热压缩成形,应变特性良好。

[0095]

实施例2是在交联剂与多元醇成分的合计为65.9重量份中,使作为聚合物多元醇的多元醇4(pop,固体成分比例为43wt%)为20重量份,使聚氨酯反应组合物中的聚合物多元醇的含有比例为13.2wt%,使聚合物多元醇的固体成分含有比例为5.7wt%,使聚氨酯反应组合物中的酸改性聚乙烯粉末的添加比例为3.3wt%,使总树脂比例为9.0wt%的示例。实施例2中,发泡状态为

“◎”

,初始成形性为97.9%,评价为

“◎”

,成形保持性(常温

×

24h)为91.3%,评价为

“◎”

,成形保持性(常温

×

1周)为84.8%,评价为“〇”,25%cld为0.715mpa,压缩残余应变为3.3%,评价为

“◎”

,综合评价为“〇”。实施例2中,全部评价为“〇”以上,初始成形性、成形保持性和压缩残余应变均良好,因此能够进行热压缩成形,应变特性良好。

[0096]

实施例3是在交联剂与多元醇成分的合计为65.9重量份中,使作为聚合物多元醇的多元醇4(pop,固体成分比例为43wt%)为40重量份,添加10重量份的酸改性聚乙烯粉末,使聚氨酯反应组合物中的聚合物多元醇的含有比例为26.6wt%,使聚合物多元醇的固体成分含有比例为11.4wt%,使聚氨酯反应组合物中的酸改性聚乙烯粉末的添加比例为6.6wt%,使总树脂比例为18.0wt%的示例。实施例3中,发泡状态为

“◎”

,初始成形性为95.4%,评价为

“◎”

,成形保持性(常温

×

24h)为92.2%,评价为

“◎”

,成形保持性(常温

×

1周)为88.5%,评价为“〇”,25%cld为1.073mpa,压缩残余应变为3.7%,评价为

“◎”

,综合评价为“〇”。实施例3中,全部评价为“〇”以上,初始成形性、成形保持性和压缩残余应变均良好,因此能够进行热压缩成形,应变特性良好。

[0097]

实施例4是在交联剂与多元醇成分的合计为65.9重量份中,使作为聚合物多元醇的多元醇4(pop,固体成分比例为43wt%)为30重量份,添加30重量份的酸改性聚乙烯粉末,使聚氨酯反应组合物中的聚合物多元醇的含有比例为19.8wt%,使聚合物多元醇的固体成分含有比例为8.5wt%,使聚氨酯反应组合物中的酸改性聚乙烯粉末的添加比例为19.8wt%,使总树脂比例为28.3wt%的示例。实施例4中,发泡状态为

“◎”

,初始成形性为

97.0%,评价为

“◎”

,成形保持性(常温

×

24h)为96.8%,评价为

“◎”

,成形保持性(常温

×

1周)为95.2%,评价为

“◎”

,25%cld为0.669mpa,压缩残余应变为3.1%,评价为

“◎”

,综合评价为

“◎”

。实施例4中,全部评价为

“◎”

,初始成形性、成形保持性和压缩残余应变均良好,因此能够进行热压缩成形,应变特性良好。

[0098]

实施例5是使总树脂比例的值为与实施例4的28.4wt%几乎相同的29.0wt%,并改变了聚合物多元醇与酸改性聚乙烯粉末的比例的示例。实施例5中,在交联剂与多元醇成分的合计为65.9重量份中,使作为聚合物多元醇的多元醇4(pop,固体成分比例为43wt%)为10重量份,添加40重量份的酸改性聚乙烯粉末,使聚氨酯反应组合物中的聚合物多元醇的含有比例为6.6wt%,使聚合物多元醇的固体成分含有比例为2.8wt%,使聚氨酯反应组合物中的酸改性聚乙烯粉末的添加比例为26.2wt%,使总树脂比例为29.0wt%。实施例5中,发泡状态为

“◎”

,初始成形性为97.1%,评价为

“◎”

,成形保持性(常温

×

24h)为98.1%,评价为

“◎”

,成形保持性(常温

×

1周)为97.2%,评价为

“◎”

,25%cld为0.550mpa,压缩残余应变为3.6%,评价为

“◎”

,综合评价为

“◎”

。实施例5中,全部评价为

“◎”

,初始成形性、成形保持性和压缩残余应变均良好,因此能够进行热压缩成形,应变特性良好。

[0099]

实施例6是将酸改性聚乙烯粉末增加到50重量份,使聚氨酯反应组合物中的聚合物多元醇(多元醇4,固体成分比例为43wt%)的含有比例为6.3wt%,使聚合物多元醇的固体成分含有比例为2.7wt%,使聚氨酯反应组合物中的酸改性聚乙烯粉末的添加比例为31.3wt%,使总树脂比例为34.0wt%的示例。实施例6中,发泡状态为

“◎”

,初始成形性为97.7%,评价为

“◎”

,成形保持性(常温

×

24h)为98.8%,评价为

“◎”

,成形保持性(常温

×

1周)为97.9%,评价为

“◎”

,25%cld为0.405mpa,压缩残余应变为4.6%,评价为

“◎”

,综合评价为

“◎”

。实施例6中,全部评价为

“◎”

,初始成形性、成形保持性和压缩残余应变均良好,因此能够进行热压缩成形,应变特性良好。

[0100]

实施例7是除了代替酸改性聚乙烯而添加了酸改性聚丙烯以外,与实施例3相同,使聚氨酯反应组合物中的聚合物多元醇(多元醇4,固体成分比例为43wt%)的含有比例为26.6wt%,使聚合物多元醇的固体成分含有比例为11.4wt%,使聚氨酯反应组合物中的酸改性聚丙烯粉末的添加比例为6.6wt%,使总树脂比例为18.0wt%的示例。实施例7中,发泡状态为

“◎”

,初始成形性为94.2%,评价为

“◎”

,成形保持性(常温

×

24h)为91.5%,评价为

“◎”

,成形保持性(常温

×

1周)为87.2%,评价为“〇”,25%cld为1.082mpa,压缩残余应变为3.8%,评价为

“◎”

,综合评价为“〇”。实施例7中,全部评价为“〇”以上,初始成形性、成形保持性和压缩残余应变均良好,因此能够进行热压缩成形,应变特性良好。

[0101]

实施例8是在交联剂与多元醇成分的合计为65.9重量份中使作为聚合物多元醇的多元醇3(pop,固体成分比例为20wt%)为30重量份,作为热塑性树脂粉末添加30重量份的酸改性聚乙烯粉末,使聚氨酯反应组合物中的聚合物多元醇的含有比例为19.8wt%,使聚合物多元醇的固体成分含有比例为4.0wt%,使聚氨酯反应组合物中的酸改性聚乙烯粉末的添加比例为19.8wt%,使总树脂比例为23.8wt%的示例。实施例8中,发泡状态为

“◎”

,初始成形性为89.8%,评价为“〇”,成形保持性(常温

×

24h)为75.4%,评价为“〇”,成形保持性(常温

×

1周)为73.6%,评价为“〇”,25%cld为0.187mpa,压缩残余应变为4.8%,评价为

“◎”

,综合评价为“〇”。实施例8中,全部评价为“〇”以上,初始成形性、成形保持性和压缩残余应变均良好,因此能够进行热压缩成形,应变特性良好。

[0102]

实施例9是在交联剂与多元醇成分的合计为65.9重量份中,使作为聚合物多元醇的多元醇3(pop,固体成分比例为20wt%)为40重量份,使聚氨酯反应组合物中的聚合物多元醇的含有比例为26.6wt%,使聚合物多元醇的固体成分含有比例为5.3wt%,使聚氨酯反应组合物中的酸改性聚乙烯粉末的添加比例为19.9wt%,使总树脂比例为25.2wt%的示例。实施例9中,发泡状态为

“◎”

,初始成形性为89.6%,评价为“〇”,成形保持性(常温

×

24h)为81.2%,评价为“〇”,成形保持性(常温

×

1周)为80.8%,评价为“〇”,25%cld为0.212mpa,压缩残余应变为4.5%,评价为

“◎”

,综合评价为“〇”。实施例9中,全部评价为“〇”以上,初始成形性、成形保持性和压缩残余应变均良好,因此能够进行热压缩成形,应变特性良好。

[0103]

实施例10是使酸改性聚乙烯粉末的添加量为40重量份,使聚氨酯反应组合物中的聚合物多元醇(多元醇3,固体成分比例为20wt%)的含有比例为18.6wt%,使聚合物多元醇的固体成分含有比例为3.7wt%,使聚氨酯反应组合物中的酸改性聚乙烯粉末的添加比例为24.8wt%,使总树脂比例为28.5wt%的示例。实施例10中,发泡状态为

“◎”

,初始成形性为96.2%,评价为

“◎”

,成形保持性(常温

×

24h)为90.1%,评价为

“◎”

,成形保持性(常温

×

1周)为88.9%,评价为“〇”,25%cld为0.183mpa,压缩残余应变为5.5%,评价为“〇”,综合评价为“〇”。实施例10中,全部评价为“〇”以上,初始成形性、成形保持性和压缩残余应变均良好,因此能够进行热压缩成形,应变特性良好。

[0104]

实施例11是使酸改性聚乙烯粉末的添加量为40重量份,使聚氨酯反应组合物中的聚合物多元醇(多元醇3,固体成分比例为20wt%)的含有比例为24.9wt%,使聚合物多元醇(多元醇3,固体成分比例为20wt%)的固体成分含有比例为5.0wt%,使聚氨酯反应组合物中的酸改性聚乙烯粉末的添加比例为24.9wt%,使总树脂比例为29.9wt%的示例。实施例11中,发泡状态为

“◎”

,初始成形性为90.2%,评价为

“◎”

,成形保持性(常温

×

24h)为87.5%,评价为“〇”,成形保持性(常温

×

1周)为86.1%,评价为“〇”,25%cld为0.240pa,压缩残余应变为3.3%,评价为

“◎”

,综合评价为“〇”。实施例10中,全部评价为“〇”以上,初始成形性、成形保持性和压缩残余应变均良好,因此能够进行热压缩成形,应变特性良好。

[0105]

实施例12是在交联剂与多元醇成分的合计为65.9重量份中,使作为聚合物多元醇的多元醇5(pop,固体成分比例为40wt%)为30重量份,作为热塑性树脂粉末添加30重量份的酸改性聚乙烯粉末,使聚氨酯反应组合物中的聚合物多元醇的含有比例为19.8wt%,使聚合物多元醇的固体成分含有比例为7.9wt%,使聚氨酯反应组合物中的酸改性聚乙烯粉末的添加比例为19.8wt%,使总树脂比例为27.7wt%的示例。实施例12中,发泡状态为

“◎”

,初始成形性为97.6%,评价为

“◎”

,成形保持性(常温

×

24h)为91.5%,评价为

“◎”

,成形保持性(常温

×

1周)为82.6%,评价为“〇”,25%cld为0.139mpa,压缩残余应变为5.7%,评价为“〇”,综合评价为“〇”。实施例12中,全部评价为“〇”以上,初始成形性、成形保持性和压缩残余应变均良好,因此能够进行热压缩成形,应变特性良好。

[0106]

此外,为了确认预加热温度对成形体的表面状态和成形保持性(成形性)带来的影响,使用上述实施例4的聚氨酯发泡体,使预加热温度和预加热时间变化而进行热压缩成形,并判断了预加热后的表面状态和热压缩成形后的成形保持性。将各实施例和各比较例的结果示于图5。另外,在图5所示的结果中,以处于热压缩成形中的预加热温度范围的示例

为实施例,并以不处于热压缩成形中的预加热温度范围的示例为比较例。如下进行热压缩成形。首先,对厚度(原始厚度)为10mm的聚氨酯发泡体的片材,以各实施例和各比较例的预加热温度和预加热时间进行预加热。然后,将厚度为5mm的隔离物配置在聚氨酯发泡体的片材的两侧,在常温(25℃)下通过压制装置压缩成厚度为5mm(压缩率50%),并维持该状态5分钟。

[0107]

关于表面状态的判断,通过目视观察预加热后的聚氨酯发泡体的表面,在有表面烧伤、表面粗糙的情况下评价为

“×”

,在没有表面烧伤、表面粗糙,表面状态平滑的情况下评价为

“◎”

。

[0108]

关于成形保持性,在刚热压缩成形后、1天后、1周后的各时刻测量成形体的厚度,并通过以下算式算出成形保持性(%),在算出的成形保持性(%)小于50%的情况下评价为

“×”

,在50%~小于70%的情况下评价为

“△”

,在70%~小于90%的情况下评价为“〇”,在90%~100%的情况下评价为

“◎”

。

[0109]

成形保持性(%)=(原始厚度-测量时的厚度)/(原始厚度-隔离物的厚度)

×

100

[0110]

实施例4-1是预加热温度为190℃、预加热时间为3分钟的示例,表面状态为

“◎”

,刚成形后的成形保持性为

“◎”

,1天后的成形保持性为“〇”,1周后的成形保持性为“〇”,表面状态和成形保持性(成形性)均良好。

[0111]

实施例4-2是预加热温度为200℃、预加热时间为3分钟的示例,表面状态为

“◎”

,刚成形后的成形保持性为

“◎”

,1天后的成形保持性为“〇”,1周后的成形保持性为“〇”,表面状态和成形保持性(成形性)均良好。

[0112]

实施例4-3是预加热温度为210℃、预加热时间为3分钟的示例,表面状态为

“◎”

,刚成形后的成形保持性为

“◎”

,1天后的成形保持性为

“◎”

,1周后的成形保持性为

“◎”

,表面状态和成形保持性(成形性)均最好。

[0113]

比较例4-1是预加热温度为220℃、预加热时间为3分钟的示例,表面状态为

“×”

,刚成形后的成形保持性为

“◎”

,1天后的成形保持性为

“◎”

,1周后的成形保持性为

“◎”

,由于预加热温度过高,因此表面状态较差。

[0114]

比较例4-2是预加热温度为150℃、预加热时间为4分钟的示例,表面状态为

“◎”

,刚成形后的成形保持性为

“◎”

,1天后的成形保持性为

“△”

,1周后的成形保持性为

“△”

,由于预加热温度过低,因此成形保持性(成形性)较差。

[0115]

实施例4-4是预加热温度为160℃、预加热时间为4分钟的示例,表面状态为

“◎”

,刚成形后的成形保持性为

“◎”

,1天后的成形保持性为“〇”,1周后的成形保持性为“〇”,表面状态和成形保持性(成形性)均良好。

[0116]

实施例4-5是预加热温度为170℃、预加热时间为4分钟的示例,表面状态为

“◎”

,刚成形后的成形保持性为

“◎”

,1天后的成形保持性为“〇”,1周后的成形保持性为“〇”,表面状态和成形保持性(成形性)均良好。

[0117]

实施例4-6是预加热温度为180℃、预加热时间为4分钟的示例,表面状态为

“◎”

,刚成形后的成形保持性为

“◎”

,1天后的成形保持性为“〇”,1周后的成形保持性为“〇”,表面状态和成形保持性(成形性)均良好。

[0118]

实施例4-7是预加热温度为190℃、预加热时间为4分钟的示例,表面状态为

“◎”

,刚成形后的成形保持性为

“◎”

,1天后的成形保持性为“〇”,1周后的成形保持性为“〇”,表

面状态和成形保持性(成形性)均良好。

[0119]

实施例4-8是预加热温度为200℃、预加热时间为4分钟的示例,表面状态为

“◎”

,刚成形后的成形保持性为

“◎”

,1天后的成形保持性为

“◎”

,1周后的成形保持性为

“◎”

,表面状态和成形保持性(成形性)均最佳。

[0120]

比较例4-3是预加热温度为150℃、预加热时间为5分钟的示例,表面状态为

“◎”

,刚成形后的成形保持性为

“◎”

,1天后的成形保持性为

“△”

,1周后的成形保持性为

“△”

,由于预加热温度过低,因此成形保持性(成形性)较差。

[0121]

实施例4-9是预加热温度为160℃、预加热时间为5分钟的示例,表面状态为

“◎”

,刚成形后的成形保持性为

“◎”

,1天后的成形保持性为“〇”,1周后的成形保持性为“〇”,表面状态和成形保持性(成形性)均良好。

[0122]

实施例4-10是预加热温度为170℃、预加热时间为5分钟的示例,表面状态为

“◎”

,刚成形后的成形保持性为

“◎”

,1天后的成形保持性为“〇”,1周后的成形保持性为“〇”,表面状态和成形保持性(成形性)均良好。

[0123]

实施例4-11是预加热温度为180℃、预加热时间为5分钟的示例,表面状态为

“◎”

,刚成形后的成形保持性为

“◎”

,1天后的成形保持性为“〇”,1周后的成形保持性为“〇”,表面状态和成形保持性(成形性)均良好。

[0124]

实施例4-12是预加热温度为190℃、预加热时间为5分钟的示例,表面状态为

“◎”

,刚成形后的成形保持性为

“◎”

,1天后的成形保持性为

“◎”

,1周后的成形保持性为

“◎”

,表面状态和成形保持性(成形性)均最佳。

[0125]

实施例4-13是预加热温度为200℃、预加热时间为5分钟的示例,表面状态为

“◎”

,刚成形后的成形保持性为

“◎”

,1天后的成形保持性为

“◎”

,1周后的成形保持性为

“◎”

,表面状态和成形保持性(成形性)均最佳。

[0126]

这样,本发明的聚氨酯发泡体能够进行热压缩成形,应变特性良好。此外,本发明的聚氨酯发泡体的成形体能够维持通过热压缩成形而被赋形的表面的凹凸、且应变特性良好。进一步地,本发明的聚氨酯发泡体的成形体的制造方法可以获得应变特性良好的成形体,该成形体能够维持通过热压缩成形而被赋形的片材表面的凹凸,具有没有表面烧伤、粗糙良好的平面状态,并且成形保持性(成形性)良好。

[0127]

虽然参照具体实施例详细地说明了本发明,但能够在不脱离本发明的精神和范围的条件下进行各种改变和修改对于本领域技术人员而言是显而易见的。

[0128]

另外,本技术基于2019年10月10日申请的日本专利申请(特愿2019-186657)、2020年5月29日申请的日本专利申请(特愿2020-94119)和2020年10月9日申请的日本专利申请(特愿2020-171088),其公开内容全部通过引用并入本技术。此外,在其中引用的全部参照的公开内容全部并入本技术。

[0129]

附图标记说明

[0130]

10 聚氨酯发泡体的成形体

[0131]

101、103 凹部

[0132]

102、104、106 凸部

[0133]

107 没有凹凸的一般部

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1