非硫醇类基于氮的疏水性聚合物刷材料及其用于基板表面修饰的用途的制作方法

非硫醇类基于氮的疏水性聚合物刷材料及其用于基板表面修饰的用途

发明领域

1.本发明涉及新颖的官能苯乙烯类或丙烯酸类聚合物及其于有机旋转浇铸溶剂中的组合物,及使用这些组合物以将钉扎定向层选择性地沉积于金属表面上,而非诸如半导体或绝缘体表面(例如,si、gaas、sio2、sin等)或聚合物表面(光刻胶、旋涂碳、barc)的非金属表面上的方法。这些选择性沉积的钉扎定向层有助于影响微域于上覆嵌段共聚物(bcp)上的定向自组装。这些组合物及工艺适用于制作电子装置。

2.背景

3.嵌段共聚物的自组装为适用于产生用于制造微电子装置的越来越小的图案化特征的方法,其中可实现约纳米级的特征的临界尺寸(cd)。自组装方法合乎扩展微光刻技术用于使诸如接触孔或柱阵列的特征重复的解决能力的需要。在常规光刻方法中,紫外(uv)辐射可用于经由掩模曝光于涂布于基板或分层基板上的光刻胶层上。正型或负型光刻胶为有用的且这些还可含有耐火元素(诸如硅)以能够通过常规集成电路(ic)等离子体处理进行无水显影。在正型光刻胶中,透射穿过掩模的uv辐射引起光刻胶中的光化学反应,使得用显影剂溶液或通过常规ic等离子体处理来移除曝光区域。相反,在负型光刻胶中,透射穿过掩模的uv辐射致使暴露于辐射的区域变得用显影剂溶液或通过常规ic等离子体处理不太可移除。集成电路特征(诸如栅极、通孔或互连件)接着蚀刻至基板或分层基板中,且移除剩余光刻胶。当使用常规光刻曝光方法时,集成电路特征的特征尺寸为有限的。归因于与像差、聚焦、邻近效果、最小可实现曝光波长及最大可实现数值孔径相关的局限性,通过辐射曝光难以实现图案尺寸的进一步减小。对大规模集成的需求已使得装置中的电路尺寸及特征持续缩小。在过去,特征的最终分辨率视用于曝光光刻胶的光的波长而定,其具有自身局限性。定向组装技术(诸如使用嵌段共聚物成像的石墨外延法(graphoepitaxy)及化学外延法(chemoepitaxy))为用于提高分辨率同时降低cd变化的高度理想技术。这些技术可经采用以增强常规uv光刻技术或在采用euv、电子束、深uv或浸没光刻的方法中实现甚至更高分辨率及cd控制。定向自组装嵌段共聚物包含耐蚀刻共聚单元的嵌段及高度可蚀刻共聚单元的嵌段,当该嵌段在基板上涂布、对准及蚀刻时,其产生具有极高密度图案的区域。

4.可通过等离子体沉积、电化学沉积或自组装来制备在基板的表面上形成共价键结膜的接枝聚合物。共价键的强度表明膜的粘附性;然而,这些膜比仅经由次级力与基板的表面相互作用的膜(诸如通过旋转浇铸制备的那些膜)通常更粘附。因此,由于此更高粘附性,在基板材料上形成接枝聚合物膜适用于多种应用。这些应用为:

5.一个实例为其中基板通过在材料的表面处接枝聚合物而制成生物相容的(诸如医学假体)而不损害本体机械特性的生物材料。

6.也已经采用将聚合物接枝于基板表面上以赋予这些表面抗生物积垢或以改善其耐腐蚀性。

7.涂布溶液(当将聚合物接枝于基板表面上可改变这些基板的表面特性时)可用于影响更好的涂层;同样在金属或金属氧化物纳米粒子的悬浮液中,这些悬浮液的涂布能力

及稳定性可通过将聚合物接枝于这些纳米粒子的表面处而得到改善。

8.自组装及定向自组装(当将聚合物刷接枝于硅或氧化硅基板的表面上时)可经采用以供在这些表面上形成中性层,这允许嵌段共聚物将其域在自组装或定向自组装期间定向垂直于基板表面。

9.嵌段共聚物的定向自组装为适用于产生用于制造微电子装置的越来越小的图案化特征的方法,其中可实现约纳米级的特征的临界尺寸(cd)。定向自组装方法对于扩展微光刻技术的辨率功能为所需的。在常规光刻方法中,紫外(uv)辐射可用于经由掩模曝光于涂布于基板或分层基板上的光刻胶层上。正型或负型光刻胶为有用的且这些还可含有耐火元素(诸如硅)以能够通过常规集成电路(ic)等离子体处理进行无水显影。在正型光刻胶中,透射穿过掩模的uv辐射引起光刻胶中的光化学反应,使得用显影剂溶液或通过常规ic等离子体处理来移除曝光区域。相反,在负型光刻胶中,透射穿过掩模的uv辐射致使暴露于辐射的区域变得用显影剂溶液或通过常规ic等离子体处理不太可移除。集成电路特征(诸如栅极、通孔或互连件)接着蚀刻至基板或分层基板中,且移除剩余光刻胶。当使用常规光刻曝光方法时,集成电路特征的特征尺寸为有限的。归因于与像差、聚焦、邻近效果、最小可实现曝光波长及最大可实现数值孔径相关的局限性,通过辐射曝光难以实现图案尺寸的进一步减小。对大规模集成的需求已使得装置中的电路尺寸及特征持续缩小。在过去,特征的最终分辨率视用于曝光光刻胶的光的波长而定,其具有自身局限性。定向组装技术(诸如使用嵌段共聚物成像的石墨外延法(graphoepitaxy)及化学外延法(chemoepitaxy))为用于提高分辨率同时降低cd变化的高度理想技术。这些技术可经采用以增强常规uv光刻技术或在采用euv、电子束、深uv或浸没光刻的方法中实现甚至更高分辨率及cd控制。定向自组装嵌段共聚物包含耐蚀刻共聚单元的嵌段及高度可蚀刻共聚单元的嵌段,当该嵌段在基板上涂布、对准及蚀刻时,其产生具有极高密度图案的区域。

10.在石墨外延法定向自组装方法中,嵌段共聚物通过常规光刻(紫外辐射、深uv、电子束、极uv(euv)曝光源)围绕经预图案化的基板自组织,以形成重复表面形状(topographical)特征,诸如线/空间(l/s)或接触孔(ch)图案。在l/s定向自组装阵列的一实例中,嵌段共聚物可形成自对准层状区域,该层状区域可在经预图案化线之间的沟槽中形成不同间距的平行线-空间图案,因此通过将构形线(topographical line)之间的沟槽中的空间细分成更精细图案来提高图案分辨率。举例而言,能够微相分离且包含抗等离子体蚀刻的富含碳(诸如苯乙烯或含有一些其他元素,如si、ge、ti)的嵌段及高度可等离子体蚀刻或可移除的嵌段的二嵌段共聚物可提供高分辨率图案定义。高度可蚀刻嵌段的实例可包含富含氧且不含有耐火元素,且能够形成高度可蚀刻嵌段的单体,诸如甲基丙烯酸甲酯。用于定义自组装图案的蚀刻工艺的等离子体蚀刻气体通常为用于制得集成电路(ic)的工艺中所使用的那些气体。以此方式,可在可通过常规光刻技术限定的典型ic基板中产生极精细图案,由此实现图案倍增。类似地,诸如接触孔的特征可通过使用石墨外延法来制得更密集,其中适合的嵌段共聚物围绕由常规光刻限定的接触孔或柱阵列而通过定向自组装来自身排列,因此形成更密集的可蚀刻及耐蚀刻域区域阵列,该区域在经蚀刻时产生更密集的接触孔阵列。因此,石墨外延法可能提供图案修正及图案倍增两者。

11.在化学外延法或钉扎化学外延法中,嵌段共聚物的自组装是围绕具有不同化学亲和性但无或非常小的表面形貌的区域的表面形成,以引导自组装工艺。举例而言,基板的表

面可通过常规光刻(uv、深uv、电子束euv)来图案化以在线及空间(l/s)图案中产生具有不同化学亲和性的表面,其中表面化学性质已由辐射改性的曝光区域与未曝光区域交替且未展示化学变化。这些区域不存在构形差异,但的确呈现出表面化学差异或钉扎至嵌段共聚物区段的定向自组装。特别地,其嵌段区段含有耐蚀刻重复单元(诸如苯乙烯重复单元)及快速蚀刻重复单元(诸如甲基丙烯酸甲酯重复单元)的嵌段共聚物的定向自组装将允许将耐蚀刻嵌段区段及高度可蚀刻嵌段区段精确放置于图案上方。此技术允许在等离子体或湿式蚀刻处理之后精确放置这些嵌段共聚物及将图案后续图案转印至基板中。化学外延法的优势在于,其可通过化学差异中的变化而经精细调谐以帮助改良线-边缘粗糙度及cd控制,因此允许图案修正。其他类型的图案(诸如重复接触孔(ch)阵列)还可使用化学外延法进行图案修正。

12.中性层为基板或经处理基板的表面上的层,其对用于定向自组装中的嵌段共聚物的嵌段区段中的任一者不具有亲和性。在嵌段共聚物的定向自组装的石墨外延法方法中,中性层是有用的,因为其允许定向自组装的嵌段聚合物区段的正确放置或定向,其引起耐蚀刻嵌段聚合物区段及高度可蚀刻嵌段聚合物区段相对于基板的正确放置。举例而言,在含有已由常规辐射光刻限定的线及空间特征的表面中,中性层允许嵌段区段定向以使得嵌段区段定向垂直于基板的表面,视嵌段共聚物中嵌段区段的长度而定,如与由常规光刻限定的线之间的长度相关,该定向对于图案修正及图案倍增两者而言为理想的。若基板与嵌段区段中的一者相互作用过于强烈,则其将致使该区段平坦处于该基板的表面上来最大化区段与基板之间的接触表面;此表面将干扰可用于基于经由常规光刻产生的特征来实现图案修正或图案倍增的所需垂直对准。修改选定较小区域或钉扎基板以使得其与嵌段共聚物的一个嵌段强烈地相互作用及保留涂布有中性层的剩余表面可适用于迫使嵌段共聚物的域以期望方向对准,且此为用于图案倍增的钉扎化学外延法或石墨外延法的基础。

13.需要一种新颖材料,其可在存在诸如半导体或绝缘体基板的非金属表面(例如,si、gaas、sio2、sin、sion等)或其他非金属表面(光刻胶、旋涂碳或沉积碳、底部抗反射(barc)涂层等的表面)的情况下,经由简单的旋涂,随后进行涂布后烘烤以影响化学键结,在不存在促进基板上的接枝反应的活化组分(诸如酸性化合物、热酸产生剂、光酸产生剂、热自由基产生剂、光化学自由基产生剂、碱性添加剂、热碱产生剂或光碱产生剂)的情况下,在金属表面(cu、w、mo、al、zr、ti、hf、au等)上选择性地形成接枝聚合物层。此类热或光化学反应添加剂化合物的存在为非所需的,因为这些化合物的小尺寸及反应性可使其自接枝膜扩散至其他层,从而引起非所需的反应,诸如腐蚀。另外需要一种接枝材料,其中可接枝聚合物不含有可有害地影响接枝溶液于诸如旋转浇铸溶剂的有机溶剂中的溶液存放期的过度反应性接枝位点。还需要新颖的接枝材料,其可通过改变接枝烘烤而被制成对特定类型的基板具有选择性接枝。以此方式,可通过简单的旋涂工艺而不必使用等离子体沉积或电化学接枝,以及在使用本发明的新颖材料的新颖选择性接枝工艺的情况下在一个步骤中在含有构形或化学图案的基板上涂布仅一种类型的材料(其中不同材料存在于一个基板上)来改变这些材料的表面特性,诸如涂布能力及耐腐蚀性。还需要新颖的中性层组合物,该中性层组合物在形成为层时对自组装嵌段共聚物保持中性但不因定向自组装技术的处理步骤而受损且可进一步增强定向自组装材料及工艺的光刻性能,尤其降低处理步骤的数目且提供具有良好光刻性能的更好图案分辨率。还需要用于以其他方式(例如,以化学外延法方

法)涂布有中性层的金属基板的小区域的可涂布钉扎材料,以便迫使域与中性层基板垂直定向以迫使域在期望方向上对准。还需要一种接枝组合物,该接枝组合物将选择性地仅在含有具有不同材料的图案的基板上的一种类型的材料上接枝,以产生钉扎区域。

14.本发明涉及新颖的聚合物及含有该新颖聚合物及有机旋涂溶剂的新颖组合物。该新颖组合物在加热之后涂布于含有金属(例如,cu、w、mo、al、zr、ti、hf、ag、au等)及如无机半导体或绝缘体的非金属表面(例如,si、gaas、ge、sio2、sin(氮化硅)、sion(氮氧化硅)等)两者或其他非金属表面(例如,光刻胶膜、沉积碳、旋涂碳、中性层等)的基板上时,在金属表面上而非在非金属表面上选择性地产生不可溶膜。选择性地附着于该金属表面的该不可溶膜可通过形成接枝膜、不可溶交联mat膜或同时接枝且交联的不可溶膜(接枝mat)附着。这些膜可用作防护障壁层或在上覆嵌段共聚物层的自组装中用作钉扎层材料。

15.附图简述

16.图1

17.由实施例7涂层35(lo=30nm,在1500rpm下膜厚度为30nm)获得且在250℃下在w晶圆试样上的合成实施例1的材料的接枝膜上退火的自组装指纹图案的0.5fov视场的由上而下的sem图像。

18.发明概述

19.本发明的一个方面为一种新颖的官能聚合物,其包含丙烯酸类重复单元、苯乙烯类重复单元或这些重复单元的混合物,具有1至约1.12的多分散性,该官能聚合物包含至少一个选自以下的反应性部分

20.包含至少一个具有至少一个孤电子对的n-配位官能团的部分,

21.包含二烷基甲硅烷基的部分,或

22.该两个基团的混合物,

23.其中该反应性部分存在于该官能聚合物中的重复单元、端基或重复单元及端基两者上,且

24.该n-配位官能团为

25.单齿n-配位官能团,

26.多齿n-配位基团,或

27.其混合物,且

28.该单齿n-配位官能团为叠氮化物部分(-n3)或氰基部分(-cn),且

29.该多齿n-配位官能团为

30.包含2或3个单环杂芳基部分的部分,其中各所述杂芳基各个地含有1至3个氮杂原子,或

31.含有2至4个氮杂原子的多环稠环杂芳基部分。

32.本发明的另一方面为一种新颖的官能丙烯酸类聚合物,其具有1至约1.12的多分散性,该官能丙烯酸聚合物包含:包含至少一个叠氮化物部分(-n3)的部分,或包含至少一个氰基部分(-cn)的部分,及二烷基甲硅烷基。

33.此外,本发明还涉及该新颖的官能苯乙烯类聚合物或该新颖的官能丙烯酸类聚合物或其混合物于溶剂中的新颖组合物。

34.本发明的另一方面为该官能聚合物或该组合物用于在金属基板上选择性地形成

粘附膜的用途。

35.此外,本发明还涉及将该组合物涂布于基板上且在烘烤之后在基板的该金属区域上而非在该基板的非金属表面区域上选择性地形成粘附膜(刷钉扎层、交联mat钉扎层或交联刷钉扎)的新颖工艺。

36.形成钉扎层的该选择性粘附膜在与中性层一起使用时可有助于此能力,以使得在退火期间能够定向自组装含有耐蚀刻及可蚀刻嵌段的经外涂布的嵌段共聚物,从而形成重复图案,其在蚀刻时转印蚀刻于该基板中的此图案。

具体实施方式

37.应理解,前文一般描述及以下详细描述均为说明性及解释性的,且并不限制如所要求保护的主题。在本技术中,除非另外特定陈述,否则单数的使用包括复数,措辞“一(a/an)”意谓“至少一个(种)”,且“或”的使用意谓“及/或”。此外,术语“包括(including)”以及其他形式“包括(includes/included)”的用途不具限制性。另外,除非另外特定陈述,否则术语诸如“要素(element)”或“组分(component)”涵盖包含一个单位的要素及组分及包含超过一个单位的要素或组分两者。如本文中所使用,除非另外指示,否则连接词“及”意欲为包括性的且连接词“或”不意欲为排他性的。举例来说,短语“或替代地”意欲为排他性的。如本文中所使用,术语“及/或”是指前述要素的任何组合,包括使用单一要素。

38.术语c-1至c-4烷基体现甲基及c-2至c-4直链烷基及c-3至c-4支链烷基部分,例如如下:甲基(-ch3)、乙基(-ch

2-ch3)、正丙基(-ch

2-ch

2-ch3)、异丙基(-ch(ch3)2、正丁基(-ch

2-ch

2-ch

2-ch3)、叔丁基(-c(ch3)3)、异丁基(ch

2-ch(ch3)2)、2-丁基(-ch(ch3)ch

2-ch3)。类似地,术语c-1至c-8体现甲基c-2至c-8直链、c-3至c-8支链烷基、c-4至c-8环烷基(例如,环戊基、环己基等)或c-5至c-8亚烷基环烷基(例如,-ch

2-环己基、ch

2-ch

2-环戊基等)。

39.术语c-1至c-4亚烷基体现亚甲基及c-2至c-4直链亚烷基部分(例如,亚乙基、亚丙基等)及c-3至c-4支链亚烷基部分(例如,-ch(ch3)-、-ch(ch3)-ch

2-等)。

40.在本文,术语钉扎层是指为疏水性或亲水性的定向层。在本技术中,在自然界中,苯乙烯类钉扎层为疏水性的,而丙烯酸类钉扎层为亲水性的。分别地,在定向自组装期间,这些疏水层用作疏水性嵌段共聚物域的钉扎层,而亲水层用作亲水性嵌段共聚物域的钉扎层。

41.本文所使用的章节标题是出于组织目的且不应被理解为限制所描述的主题。在本技术中引用的所有文献或文献的部分(包括但不限于专利、专利申请、文章、书籍及论文)特此出于任何目的明确地以全文引用的方式并入本文中。在并入文献中的一或多者及类似材料以与本技术中的术语的定义矛盾的方式定义术语的情况下,以本技术为准。

42.在本文,除非另外指示,否则如本文所使用的术语丙烯酸类涵盖通常衍生自丙烯酸酯衍生物的重复单元,作为非限制性实例,衍生自具有以下结构的丙烯酸酯衍生物的重复单元,其中alkyl部分可为c-1至c-8烷基或h,且xacryl为h或c-1至c-4烷基:

[0043][0044]

在本文,除非另外指示,否则如本文所使用的术语苯乙烯类涵盖通常衍生自苯乙烯衍生物的重复单元,作为非限制性实例,衍生自具有以下结构的苯乙烯衍生物的重复单元,其中xsty部分为h或c-1至c-4烷基且rsty部分为h或c-1至c-8部分:

[0045][0046]

本发明的一个方面为一种新颖的官能苯乙烯类聚合物,其具有1至约1.12的多分散性,该官能苯乙烯类聚合物包含至少一个选自以下的反应性部分

[0047]

包含至少一个具有至少一个孤电子对的n-配位官能团的部分,

[0048]

包含二烷基甲硅烷基的部分,或

[0049]

该两个基团的混合物,

[0050]

其中该反应性部分存在于该官能苯乙烯类聚合物中的重复单元、端基或重复单元及端基两者上,且

[0051]

该n-配位官能团为

[0052]

单齿n-配位官能团,

[0053]

多齿n-配位基团,或

[0054]

其混合物,且

[0055]

该单齿n-配位官能团为叠氮化物部分(-n3)或氰基部分(-cn)且该多齿n-配位官能团为包含2或3个单环杂芳基部分的部分,其中各所述杂芳基各个地含有1至3个氮杂原子,或含有2至4个氮杂原子的多环稠环杂芳基部分。

[0056]

在本文所描述的该新颖官能聚合物的另一方面中,其可具有范围介于1至约1.11的多分散性。在另一方面中,此多分散性可范围介于1至约1.10。在另一方面中,此多分散性可范围介于1至约1.09。在另一方面中,此多分散性可范围介于1至约1.08。在另一方面中,此多分散性可范围介于1至约1.07。在另一方面中,此多分散性可范围介于1至约1.06。在另一方面中,此多分散性可范围介于1至约1.05。在另一方面中,此多分散性可范围介于1至约1.04。在另一方面中,此多分散性可范围介于1至约1.03。在另一方面中,此多分散性可范围介于1至约1.02。在另一方面中,此多分散性可范围介于1至约1.01。在另一方面中,此多分

散性为1.00。

[0057]

在本文所描述的该新颖官能聚合物的另一方面中,其可具有范围介于1至约1.13的多分散性。在另一方面中,此多分散性可范围介于1至约1.14。在另一方面中,此多分散性可范围介于1至约1.15。在另一方面中,此多分散性可范围介于1至约1.16。在另一方面中,此多分散性可范围介于1至约1.17。在另一方面中,此多分散性可范围介于1至约1.18。在另一方面中,此多分散性可范围介于1至约1.19。在另一方面中,此多分散性可范围介于1至约1.20。

[0058]

在上文所描述的该官能聚合物的另一方面中,其为仅具有苯乙烯类重复单元作为重复单元的官能聚合物。

[0059]

在本文所描述的该新颖的官能聚合物的另一方面中,其可具有范围介于约2k至约20k的mw(重量平均分子量)。在另一方面中,mw可范围介于约4k至约15k。在又另一实施方案中,mw可范围介于约4k至约6k。

[0060]

在本文所描述的该发明性官能聚合物的一个实施方案中,该反应性部分为该单齿n-配位官能团。在此实施方案的一个方面中,该单齿n-配位官能团为该叠氮化物部分。在此实施方案的一个方面中,其为该氰基部分。在此实施方案的另一方面中,该官能聚合物为仅具有苯乙烯类重复单元作为重复单元的官能聚合物。

[0061]

在该发明性官能聚合物的另一实施方案中,其为其中该反应性部分为该多齿n-配位官能团的官能聚合物。在此实施方案的另一方面中,该官能聚合物为仅具有苯乙烯类重复单元作为重复单元的官能聚合物。

[0062]

在本文所描述的该发明性官能聚合物的另一实施方案中,其为其中该反应性部分为该单齿及该多齿n-配位官能团的混合物的官能聚合物。在此实施方案的另一方面中,该官能聚合物为仅具有苯乙烯类重复单元作为重复单元的官能聚合物。

[0063]

在本文所描述的该发明性官能聚合物的另一实施方案中,其为其中该反应性部分为该二烷基甲硅烷基的官能聚合物。在此实施方案的另一方面中,该官能聚合物为仅具有苯乙烯类重复单元作为重复单元的官能聚合物。

[0064]

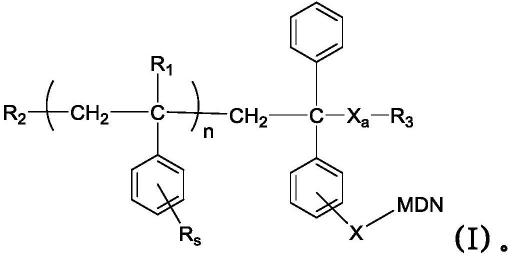

在本文所描述的该发明性官能聚合物的另一实施方案中,其为具有结构(i)的官能聚合物;其中n为聚合物中重复单元的数目;r1为h或c-1至c-4直链烷基;r2选自c-1至c-8直链烷基、c-3至c-8支链烷基及c-3至c-8环状烷基;rs选自h、c-1至c-8直链烷基、c-3至c-8支链烷基及c-3至c-8环状烷基;r3选自h、c-1至c-8直链烷基、c-3至c-8支链烷基及c-3至c-8环状烷基;及二烷基甲硅烷基部分[(r

si

)(r

sia

)sih-],其中r

si

及r

sia

独立地选自c-1至c-8直链烷基、c-3至c-8支链烷基及c-3至c-8环状烷基;x及xa独立地选自直接价键,

[0065]

c-1至c-8直链亚烷基部分、c-3至c-8支链亚烷基部分、c-3至c-8环状亚烷基部分,及-x

1-o-x

2-(-亚烷基氧基亚烷基-)部分,其中x1及x2独立地选自c-1至c-8直链亚烷基、c-3至c-8支链亚烷基,及

[0066]

c-3至c-8环状亚烷基;且mdn为叠氮化物部分(-n3)或氰基部分(-cn)。

[0067][0068]

在本文所描述的该官能聚合物的另一实施方案中,其为具有结构(icn)的官能聚合物;其中n为聚合物中重复单元的数目;r1为h或c-1至c-4直链烷基;r2选自c-1至c-8直链烷基、c-3至c-8支链烷基及c-3至c-8环状烷基;r2选自c-1至c-8直链烷基、c-3至c-8支链烷基及c-3至c-8环状烷基;rs选自h、c-1至c-8直链烷基、c-3至c-8支链烷基及c-3至c-8环状烷基;r3选自h、c-1至c-8直链烷基、c-3至c-8支链烷基、c-3至c-8环状烷基,及二烷基甲硅烷基部分[(r

si

)(r

sia

)sih-],其中r

si

及r

sia

独立地选自c-1至c-8直链烷基、c-3至c-8支链烷基及c-3至c-8环状烷基;且x及xa独立地选自直接价键、c-1至c-8直链亚烷基部分、c-3至c-8支链亚烷基部分、c-3至c-8环状亚烷基部分,及-x

1-o-x

2-(-亚烷基氧基亚烷基-)部分,其中x1及x2独立地选自c-1至c-8直链亚烷基、c-3至c-8支链亚烷基及c-3至c-8环状亚烷基。在此实施方案的另一方面中,r3为c-1至c-8直链烷基、c-3至c-8支链烷基或c-1至c-8环状烷基。在此实施方案的又一方面中,r3为h。

[0069][0070]

在本文所描述的该官能聚合物的另一实施方案中,其为具有结构(in3)的官能聚合物。在此实施方案的另一方面中,r3为该二烷基甲硅烷基端基。在此实施方案的另一方面中,r3为c-1至c-8直链烷基、c-3至c-8支链烷基或c-1至c-8环状烷基。在此实施方案的又一方面中,r3为h。

[0071][0072]

在本文所描述的该发明性官能苯乙烯类聚合物的另一实施方案中,其为具有结构(ii)的官能苯乙烯类聚合物;其中na为聚合物中重复单元的数目;

[0073]r1a

为h或c-1至c-4直链烷基;rs选自h、c-1至c-8直链烷基、c-3至c-8支链烷基及c-3至c-8环状烷基;r

2a

选自c-1至c-8直链烷基、c-3至c-8支链烷基及c-3至c-8环状烷基;xb选自c-1至c-8直链亚烷基、c-3至c-8支链亚烷基、c-3至c-8环状亚烷基,及-x

1a-o-x

2a-(-亚烷基氧基亚烷基-)部分,其中x

1a

及x

2a

独立地选自c-1至c-8直链亚烷基、c-3至c-8支链亚烷基及c-3至c-8环状亚烷基;且mdn为叠氮化物部分(-n3)或氰基部分(cn)。

[0074][0075]

在本文所描述的该发明性官能苯乙烯类聚合物的另一实施方案中,其为具有结构(iin3)的官能苯乙烯类聚合物。

[0076][0077]

在本文所描述的该发明性官能苯乙烯类聚合物的另一实施方案中,其为具有结构(iicn)的官能苯乙烯类聚合物。

[0078][0079]

在本文所描述的该发明性官能苯乙烯类聚合物的另一实施方案中,其为具有结构(iicn)的官能苯乙烯类聚合物。在此实施方案的另一方面中,r

3a

为c-1至c-8直链烷基、c-3至c-8支链烷基或c-1至c-8环状烷基。在此实施方案的又一方面中,r

3a

为h。

[0080][0081]

在本文所描述的该发明性官能聚合物的另一实施方案中,其为具有结构(iii)的官能聚合物;其中nb为聚合物中重复单元的数目;r

1b

为h或c-1至c-4直链烷基;rs选自h、c-1至c-8直链烷基、c-3至c-8支链烷基及c-3至c-8环状烷基;r

2b

选自c-1至c-8直链烷基、c-3至

c-8支链烷基及c-3至c-8环状烷基;xc选自直接价键、c-1至c-8直链亚烷基、c-3至c-8支链亚烷基、c-3至c-8环状亚烷基,及-x

1b-o-x

2b-(-亚烷基氧基亚烷基-)部分,其中x

1b

及x

2b

独立地选自c-1至c-8直链亚烷基、c-3至c-8支链亚烷基及c-3至c-8环状亚烷基;且r4为具有选自以下的结构的多齿n-配位官能团:部分(iiia)、(iiib)、(iiic)、(iiid)、(iiie)、(iiif)、(iiig)、(iiih)、(iiii)、(iiij)及(iiik),其中*表示这些多齿部分与结构(iii)的连接点。

[0082][0083]

在本文所描述的该官能聚合物的另一实施方案中,其为具有结构(iv)的二嵌段共聚物,其中nc为第一嵌段中重复单元的数目且nd为第二嵌段中重复单元的数目;r

1c

为h或c-1至c-4直链烷基;rs选自h、c-1至c-8直链烷基、c-3至c-8支链烷基及c-3至c-8环状烷基;r

2c

选自c-1至c-8直链烷基、c-3至c-8支链烷基及c-3至c-8环状烷基;

[0084]

xd及xe独立地选自直接价键、c-1至c-8直链亚烷基、c-3至c-8支链亚烷基、c-3至c-8环状亚烷基,及-x

1c-o-x

2c-(-亚烷基氧基亚烷基-)部分,其中x

1c

及x

2c

独立地选自c-1至c-8直链亚烷基、c-3至c-8支链亚烷基及c-3至c-8环状亚烷基;r

3a

选自h、c-1至c-8直链烷基、c-3至c-8支链烷基、c-1至c-8环状烷基,及二烷基甲硅烷基部分[(r

sib

)(r

sic

)sih-],其中r

sib

及r

sic

独立地选自c-1至c-8直链烷基、c-3至c-8支链烷基及c-3至c-8环状烷基;且mdn为叠氮化物部分(-n3)或氰基部分(-cn)。在此实施方案的另一方面中,r

3a

为该二烷基甲硅烷基端基。在此实施方案的另一方面中,r

3a

为c-1至c-8直链烷基、c-3至c-8支链烷基或c-1至c-8环状烷基。在此实施方案的又一方面中,r

3a

为h。

[0085][0086]

在本文所描述的该官能聚合物的另一实施方案中,其为具有结构(ivn3)的二嵌段共聚物。在此实施方案的另一方面中,r

3a

为该二烷基甲硅烷基端基。在此实施方案的另一方面中,r

3a

为c-1至c-8直链烷基、c-3至c-8支链烷基或c-1至c-8环状烷基。在此实施方案的又一方面中,r

3a

为h。

[0087][0088]

在本文所描述的该官能聚合物的另一实施方案中,其为具有结构(ivcn)的二嵌段共聚物。在此实施方案的另一方面中,r

3a

为该二烷基甲硅烷基端基。在此实施方案的另一方面中,r

3a

为c-1至c-8直链烷基、c-3至c-8支链烷基或c-1至c-8环状烷基。在此实施方案的又一方面中,r

3a

为h。

[0089][0090]

在本文所描述的该官能聚合物的另一实施方案中,其为具有结构(ivcnn3)的二嵌段共聚物。在此实施方案的另一方面中,r

3a

为该二烷基甲硅烷基端基。在此实施方案的另一方面中,r

3a

为c-1至c-8直链烷基、c-3至c-8支链烷基或c-1至c-8环状烷基。在此实施方案的又一方面中,r

3a

为h。

[0091][0092]

在本文所描述的该官能聚合物的另一实施方案中,其为具有结构(ivn3cn)的二嵌段共聚物。在此实施方案的另一方面中,r

3a

为该二烷基甲硅烷基端基。在此实施方案的另一方面中,r

3a

为c-1至c-8直链烷基、c-3至c-8支链烷基或c-1至c-8环状烷基。在此实施方案的又一方面中,r

3a

为h。

[0093][0094]

在本文所描述的该官能聚合物的另一实施方案中,其为具有结构(v)的二嵌段共聚物。其中ne为第一嵌段中重复单元的数目且nf为第二嵌段中重复单元的数目;r

1d

为h或c-1至c-4直链烷基;

[0095]rs

选自h、c-1至c-8直链烷基、c-3至c-8支链烷基及c-3至c-8环状烷基;r

2d

选自c-1至c-8直链烷基、c-3至c-8支链烷基及c-3至c-8环状烷基;xf及xg独立地选自直接价键、c-1至c-8直链亚烷基、c-3至c-8支链亚烷基、c-3至c-8环状亚烷基,及-x

1d-o-x

2d-(-亚烷基氧基亚烷基-)部分,其中x

1d

及x

2d

独立地选自c-1至c-8直链亚烷基、c-3至c-8支链亚烷基及c-3至c-8环状亚烷基;r5为具有选自以下的结构的多齿n-配位官能团:部分(iiia)、(iiib)、(iiic)、(iiid)、(iiie)、(iiif)、(iiig)、(iiih)、(iiii)、(iiij)及(iiik),其中*表示这些多齿部分与结构(v)的连接点,且mdn为叠氮化物部分(-n3)或氰基部分(cn)。

[0096][0097]

在本文所描述的该官能聚合物的另一实施方案中,当其为具有结构(v)的二嵌段共聚物时,其具有更特定的结构(vn3)。

[0098][0099]

在本文所描述的该官能聚合物的另一实施方案中,当其为具有结构(v)的二嵌段共聚物时,其具有更特定的结构(vcn)。

[0100][0101]

在本文所描述的该官能聚合物的另一实施方案中,当其为具有结构(v)的二嵌段共聚物时,其具有更特定的结构(vcnn3)。

[0102][0103]

在本文所描述的该官能聚合物的另一实施方案中,当其为具有结构(v)的二嵌段共聚物时,其具有更特定的结构(vn3cn)。

[0104][0105]

在本文所描述的该官能聚合物的另一实施方案中,其具有结构(vi);其中n为聚合物区段中重复单元的数目;nos为低聚区段中重复单元的数目且范围介于1至10,r1为h或c-1至c-4直链烷基;rs选自h、c-1至c-8直链烷基、c-3至c-8支链烷基及c-3至c-8环状烷基;r

dp

为h或c-1至c-4直链烷基;r2选自c-1至c-8直链烷基、c-3至c-8支链烷基及c-3至c-8环状烷基;且r

cn

选自h、c-1至c-8直链烷基、c-3至c-8支链烷基及c-3至c-8环状烷基;及二烷基甲硅烷基部分[(r

si

)(r

sia

)sih-],其中r

si

及r

sia

独立地选自c-1至c-8直链烷基、c-3至c-8支链烷基及c-3至c-8环状烷基;xa选自直接价键,c-1至c-8直链亚烷基部分、c-3至c-8支链亚烷基部分、c-3至c-8环状亚烷基部分;及-x

1-o-x

2-(-亚烷基氧基亚烷基-)部分,其中x1及x2独立地选自c-1至c-8直链亚烷基、c-3至c-8支链亚烷基及c-3至c-8环状亚烷基;及mdn为叠氮化物部分(-n3)或氰基部分(-cn)。

[0106]

在一更特定的实施方案中,nos范围介于1至6。在此实施方案的另一方面中,r

cn

为该二烷基甲硅烷基端基。在此实施方案的另一方面中,r

cn

为c-1至c-8直链烷基、c-3至c-8支

1至c-8直链烷基、c-3至c-8支链烷基及c-3至c-8环状烷基;及二烷基甲硅烷基部分[(r

si

)(r

sia

)sih-],其中r

si

及r

sia

独立地选自c-1至c-8直链烷基、c-3至c-8支链烷基及c-3至c-8环状烷基;且r

dp

为h或c-1至c-4直链烷基;

[0113]

xa及x

aac

独立地选自直接价键、c-1至c-8直链亚烷基部分、c-3至c-8支链亚烷基部分、c-3至c-8环状亚烷基部分,及-x

1-o-x

2-(-亚烷基氧基亚烷基-)部分,其中x1及x2独立地选自c-1至c-8直链亚烷基、c-3至c-8支链亚烷基及c-3至c-8环状亚烷基;且mdn为叠氮化物部分(-n3)或氰基部分(-cn)。在此实施方案的另一方面中,r

4ac

为该二烷基甲硅烷基端基。在此实施方案的另一方面中,r

4ac

为c-1至c-8直链烷基、c-3至c-8支链烷基或c-1至c-8环状烷基。在另一实施方案中,x

aac

为直接价键。在此实施方案的又一方面中,r

4ac

为h。在此实施方案的另一方面中,nos范围介于1至6。

[0114][0115]

在具有结构(vii)的该官能聚合物的另一实施方案中,其具有更特定的结构(viin3)。在此实施方案的另一方面中,r

4ac

为该二烷基甲硅烷基端基。在此实施方案的另一方面中,r

4ac

为c-1至c-8直链烷基、c-3至c-8支链烷基或c-1至c-8环状烷基。在另一实施方案中,x

aac

为直接价键。在此实施方案的又一方面中,r

4ac

为h。在此实施方案的另一方面中,nos范围介于1至6。

[0116][0117]

在具有结构(vii)的该官能聚合物的另一实施方案中,其具有更特定的结构(viicn)。在此实施方案的另一方面中,r

4ac

为该二烷基甲硅烷基端基。在此实施方案的另一方面中,r

4ac

为c-1至c-8直链烷基、c-3至c-8支链烷基或c-1至c-8环状烷基。在另一实施方案中,x

aac

为直接价键。在此实施方案的又一方面中,r

4ac

为h。在此实施方案的另一方面中,nos范围介于1至6。

[0118][0119]

在本文所描述的该官能聚合物的另一实施方案中,其具有结构(viii);其中nh为聚合物中重复单元的数目;r

1f

为h或c-1至c-4直链烷基;rs选自h、c-1至c-8直链烷基、c-3至c-8支链烷基及c-3至c-8环状烷基;r

2f

选自c-1至c-8直链烷基、c-3至c-8支链烷基及c-3至c-8环状烷基;xe选自c-1至c-8直链亚烷基、c-3至c-8支链亚烷基、c-3至c-8环状亚烷基,及-x

1f-o-x

2f-(-亚烷基氧基亚烷基-)部分,其中x

1f

及x

2f

独立地选自c-1至c-8直链亚烷基、c-3至c-8支链亚烷基及c-3至c-8环状亚烷基;r7及r8独立地选自c-1至c-8直链烷基、c-3至c-8支链烷基及c-3至c-8环状烷基。

[0120][0121]

在本文所描述的该官能聚合物的另一实施方案中,其具有结构(viv);其中在本文所描述的该官能聚合物的另一实施方案中,nacr为丙烯酸类聚合物区段中重复单元的数目;r

1ac

为h或c-1至c-4直链烷基;r

2ac

选自c-1至c-8直链烷基、c-3至c-8支链烷基及c-3至c-8环状烷基;r

3ac

选自c-1至c-8直链烷基、c-3至c-8支链烷基、c-3至c-8环状烷基;且r

4ac

选自h、c-1至c-8直链烷基、c-3至c-8支链烷基及c-3至c-8环状烷基;及二烷基甲硅烷基部分[(r

si

)(r

sia

)sih-],其中r

si

及r

sia

独立地选自c-1至c-8直链烷基、c-3至c-8支链烷基及c-3至c-8环状烷基;且x

ac

及x

aac

独立地选自直接价键、c-1至c-8直链亚烷基部分、c-3至c-8支链亚烷基部分、c-3至c-8环状亚烷基部分,及-x

1-o-x

2-(-亚烷基氧基亚烷基-)部分,其中x1及x2独立地选自c-1至c-8直链亚烷基、c-3至c-8支链亚烷基及c-3至c-8环状亚烷基;且mdn为叠氮化物部分(-n3)或氰基部分(-cn)。在此实施方案的另一方面中,x

aac

为直接价键。在此实施方案的又一方面中,r

4ac

为h。

[0122][0123]

在具有结构(viv)的该官能聚合物的另一实施方案中,其具有更特定的结构(vivn3)。在此实施方案的另一方面中,x

aac

为直接价键。在此实施方案的又一方面中,r

4ac

为h。

[0124][0125]

在具有结构(viv)的该官能聚合物的另一实施方案中,其具有更特定的结构(vivcn)。在此实施方案的另一方面中,x

aac

为直接价键。在此实施方案的又一方面中,r

4ac

为h。

[0126][0127]

本文所描述的新颖的官能聚合物的另一方面为具有结构(vv)的官能聚合物;其中nacr为丙烯酸类聚合物区段中重复单元的数目;noac为丙烯酸类低聚区段中重复单元的数目且范围介于1至10,r

1ac

为h或c-1至c-4直链烷基;r

2ac

选自c-1至c-8直链烷基、c-3至c-8支链烷基及c-3至c-8环状烷基;r

3ac

选自c-1至c-8直链烷基、c-3至c-8支链烷基及c-3至c-8环状烷基;且r

4ac

选自h、c-1至c-8直链烷基、c-3至c-8支链烷基、c-3至c-8环状烷基;及二烷基甲硅烷基部分[(r

siac

)(r

siaac

)sih-],其中r

siac

及r

siaac

独立地选自c-1至c-8直链烷基、c-3至c-8支链烷基及c-3至c-8环状烷基;x

ac

及x

aac

独立地选自直接价键、c-1至c-8直链亚烷基部分、c-3至c-8支链亚烷基部分、c-3至c-8环状亚烷基部分,及-x

1-o-x

2-(-亚烷基氧基亚烷基-)部分,其中x1及x2独立地选自c-1至c-8直链亚烷基、c-3至c-8支链亚烷基及c-3至c-8环

状亚烷基;r

5ac

为h或c-1至c-4直链烷基;r

6ac

选自c-1至c-8直链烷基、c-3至c-8支链烷基及c-3至c-8环状烷基;且mdn为叠氮化物部分(-n3)或氰基部分(-cn)。在此实施方案的另一方面中,r

4ac

为c-1至c-8直链烷基、c-3至c-8支链烷基或c-1至c-8环状烷基。在另一实施方案中,x

aac

为直接价键。在此实施方案的又一方面中,r

4ac

为h。在此实施方案的另一方面中,noac范围介于1至6。

[0128][0129]

在具有结构(vv)的该官能聚合物的另一实施方案中,其具有更特定的结构(vvn3)。在此实施方案的另一方面中,r

4ac

为该二烷基甲硅烷基端基。在此实施方案的另一方面中,r

4ac

为c-1至c-8直链烷基、c-3至c-8支链烷基或c-1至c-8环状烷基。在另一实施方案中,x

aac

为直接价键。在此实施方案的又一方面中,r

4ac

为h。在此实施方案的另一方面中,noac范围介于1至6。

[0130][0131]

在具有结构(vv)的该官能聚合物的另一实施方案中,其具有更特定的结构(vvcn)。在此实施方案的另一方面中,r

4ac

为c-1至c-8直链烷基、c-3至c-8支链烷基或c-1至c-8环状烷基。在另一实施方案中,x

aac

为直接价键。在此实施方案的又一方面中,r

4ac

为h。在此实施方案的另一方面中,noac范围介于1至6。

[0132][0133]

本文所描述的新颖官能化聚合物的另一方面为具有结构(vvi)的官能化聚合物;

其中nacr为丙烯酸类聚合物区段中重复单元的数目;noca为丙烯酸类低聚物区段中重复单元的数目且范围介于1至10;r

1ac

为h或c-1至c-4直链烷基;r

cna

为h或c-1至c-4直链烷基;r

2ac

选自c-1至c-8直链烷基、c-3至c-8支链烷基及c-3至c-8环状烷基;r

3ac

选自c-1至c-8直链烷基、c-3至c-8支链烷基、c-3至c-8环状烷基;r

dp

为h或c-1至c-4直链烷基;且r

4ac

选自h、c-1至c-8直链烷基、c-3至c-8支链烷基及c-3至c-8环状烷基;及二烷基甲硅烷基部分[(r

si

)(r

sia

)sih-],其中r

si

及r

sia

独立地选自c-1至c-8直链烷基、c-3至c-8支链烷基及c-3至c-8环状烷基;且xb选自c-1至c-8直链亚烷基、c-3至c-8支链亚烷基、c-3至c-8环状亚烷基,及-x

1a-o-x

2a-(-亚烷基氧基亚烷基-)部分,其中x

1a

及x

2a

独立地选自c-1至c-8直链亚烷基、c-3至c-8支链亚烷基及c-3至c-8环状亚烷基;且mdn为叠氮化物部分(-n3)或氰基部分(-cn)。在此实施方案的另一方面中,r

4ac

为该二烷基甲硅烷基端基。在此实施方案的另一方面中,r

4ac

为c-1至c-8直链烷基、c-3至c-8支链烷基或c-1至c-8环状烷基。在另一实施方案中,x

aac

为直接价键。在此实施方案的又一方面中,r

4ac

为h。在此实施方案的另一方面中,noac范围介于1至6。

[0134][0135]

在具有结构(vvi)的该官能聚合物的另一实施方案中,其具有更特定的结构(vvin3)。在此实施方案的另一方面中,r

4ac

为该二烷基甲硅烷基端基。在此实施方案的另一方面中,r

4ac

为c-1至c-8直链烷基、c-3至c-8支链烷基或c-1至c-8环状烷基。在另一实施方案中,x

aac

为直接价键。在此实施方案的又一方面中,r

4ac

为h。在此实施方案的另一方面中,noac范围介于1至6。

[0136][0137]

在具有结构(vvi)的该官能聚合物的另一实施方案中,其具有更特定的结构(vvicn)。在此实施方案的另一方面中,r

4ac

为该二烷基甲硅烷基端基。在此实施方案的另一

方面中,r

4ac

为c-1至c-8直链烷基、c-3至c-8支链烷基或c-1至c-8环状烷基。在另一实施方案中,x

aac

为直接价键。在此实施方案的又一方面中,r

4ac

为h。在此实施方案的另一方面中,noac范围介于1至6。

[0138][0139]

本发明的另一方面为一种新颖组合物,尤其包含本文所描述的发明性官能聚合物中的任一者或这些官能聚合物与旋转浇铸有机溶剂的混合物的钉扎层组合物。

[0140]

在此新颖钉扎层组合物的一个方面中,其为包含本文所描述的官能聚合物中的任一者的钉扎层组合物。这些组合物选自本文所描述的官能苯乙烯类聚合物或本文所描述的官能丙烯酸类聚合物。

[0141]

在此新颖钉扎层组合物的另一方面中,其为包含本文所描述的相同类型(亦称为苯乙烯类或丙烯酸类)的发明性官能聚合物中的至少两者的钉扎层组合物。在此实施方案的一个方面中,其包含本文所描述的发明性官能聚合物中的两者的混合物。

[0142]

将本文所描述的新颖钉扎层组合物的固体组分与旋转浇铸溶剂混合,该旋转浇铸溶剂可为单一溶剂或不同溶剂的混合物。适合溶剂的实例为以下旋转浇铸溶剂,其可用作单一溶剂组分或可经组合以形成溶剂,该溶剂为溶解组合物的固体组分的至少两种溶剂的混合物。

[0143]

将溶解于旋转浇铸溶剂中以形成发明性中性层组合物的本文所描述的发明性官能聚合物(官能苯乙烯类或官能丙烯酸类聚合物)的量范围介于总溶液重量的约0.2wt%至约2.0wt%。在本发明的另一方面中,此量可范围介于总溶液重量的约0.3wt%至约1.0wt%。

[0144]

适合旋转浇铸溶剂可包括例如二醇醚衍生物,诸如乙基溶纤剂、甲基溶纤剂、丙二醇单甲醚(pgme)、二乙二醇单甲醚、二乙二醇单乙醚、二丙二醇二甲醚、丙二醇正丙醚或二乙二醇二甲醚;二醇醚酯衍生物,诸如乙基溶纤剂乙酸酯(ethyl cellosolve acetate)、甲基溶纤剂乙酸酯或丙二醇单甲醚乙酸酯(pgmea);羧酸酯,诸如乙酸乙酯、乙酸正丁酯及乙酸戊酯;二元酸的羧酸酯,诸如草酸二乙酯(diethyloxylate)及丙二酸二乙酯;二醇的二羧酸酯,诸如乙二醇二乙酸酯及丙二醇二乙酸酯;以及羟基羧酸酯,诸如乳酸甲酯、乳酸乙酯(el)、乙醇酸乙酯及3-羟基丙酸乙酯;酮酯,诸如丙酮酸甲酯或丙酮酸乙酯;烷氧基羧酸酯,诸如3-甲氧基丙酸甲酯、3-乙氧基丙酸乙酯、2-羟基-2-甲基丙酸乙酯或乙氧基丙酸甲酯;酮衍生物,诸如甲基乙基酮、乙酰丙酮、环戊酮、环己酮或2-庚酮;酮醚衍生物,诸如二丙酮醇甲醚;酮醇衍生物,诸如丙酮醇或二丙酮醇;缩酮或缩醛,如1,3-二氧杂环戊烷(dioxalane)及二乙氧基丙烷;内酯,诸如丁内酯;酰胺衍生物,诸如二甲基乙酰胺或二甲基

乙烯基吡啶)、聚(苯乙烯-b-丁二烯)、聚(苯乙烯-b-异戊二烯)、聚(苯乙烯-b-甲基丙烯酸甲酯)、聚(苯乙烯-b-烯基芳族物)、聚(异戊二烯-b-环氧乙烷)、聚(苯乙烯-b-(乙烯-丙烯))、聚(环氧乙烷-b-己内酯)、聚(丁二烯-b-环氧乙烷)、聚(苯乙烯-b-(甲基)丙烯酸叔丁酯)、聚(甲基丙烯酸甲酯-b-甲基丙烯酸叔丁酯)、聚(环氧乙烷-b-环氧丙烷)、聚(苯乙烯-b-四氢呋喃)、聚(苯乙烯-b-异戊二烯-b-环氧乙烷)、聚(苯乙烯-b-二甲基硅氧烷)、聚(甲基丙烯酸甲酯-b-二甲基硅氧烷)或包含上文所描述的嵌段共聚物中的至少一者的组合。所有这些聚合材料的共同之处为存在富含重复单元的至少一个嵌段及在这些相同条件下快速蚀刻的至少一个嵌段,所述重复单元对通常用于制造ic装置的蚀刻技术具抗性。这允许将自组装聚合物图案转印至基板上。

[0152]

通常,适合的嵌段共聚物具有范围介于约30,000g/mol至约500,000g/mol的重均分子量(mw)及约1.01至约6、或1.01至约2、或1.01至约1.5的多分散性(pdi)(mw/mn)。分子量及pdi可通过例如凝胶渗透层析使用校准至聚苯乙烯标准的通用校准方法来测定。这确保聚合物嵌段在自发地或通过使用纯热处理或经由热方法(其通过将吸收溶剂蒸气吸收至聚合物构架中以增加链段的流动性来辅助)涂覆至给定表面时具有足够的经历自组装的移动性,从而使得能够发生自组装。

[0153]

适用于溶解嵌段共聚物以供形成膜的溶剂可随嵌段共聚物的溶解度需求而变化。用于嵌段共聚物组装的溶剂的实例包括丙二醇单甲醚乙酸酯(pgmea)、丙酸乙氧基乙酯、苯甲醚、乳酸乙酯、2-庚酮、环己酮、乙酸戊酯、乙酸正丁酯、正戊基酮(mak)、γ-丁内酯(gbl)、甲苯等。在一实施方案中,具体有用的铸造溶剂包括丙二醇单甲醚乙酸酯(pgmea)、γ-丁内酯(gbl)或这些溶剂的组合。

[0154]

嵌段共聚物组合物可包含额外组分及/或选自由以下组成的组的添加剂:含无机物的聚合物;添加剂,包括小分子、含无机物的分子、表面活性剂、光酸产生剂、热酸产生剂、淬灭剂、硬化剂、交联剂、扩链剂等;及包含前述中的至少一者的组合,其中额外组分及/或添加剂中的一或多者与嵌段共聚物共组装以形成嵌段共聚物组装。

[0155]

嵌段共聚物组合物(含有高度可蚀刻及抗蚀刻嵌段)涂覆至上覆于基板的发明性无规共聚物的交联涂层上以形成上覆嵌段共聚物膜。此嵌段共聚物膜可由如上文所描述的溶液形成。在涂覆及溶剂移除后,嵌段共聚物膜在退火后接着经历自组装。如本文中所描述,通过小心地调整发明性无规共聚物的组合物及上覆嵌段共聚物的组合物来预测所形成的自组装图案的类型。

[0156]

更具体地,可使用诸如旋转技术(包括离心干燥)的已知涂布技术来进行这些嵌段共聚物组合物的涂覆。

[0157]

可用于结合新颖的钉扎层组合物进行自组装的中性层可为任何中性层,其特征在于其对嵌段共聚物中的任一嵌段并不具有优选的亲和性。因此,中性层可包含但不限于与嵌段共聚物相同的单体重复单元,但以单体大致均匀地分布在聚合物链上的方式随机化或合成。举例而言,代替随机链,可能需要使用其中单体a与单体b在聚合物链中交替的交替型聚合物。中性层可为官能化聚合物刷、可交联聚合物、具有与正使用的嵌段共聚物中所使用的那些类似的重复单元的随机共聚物,或各自分别具有与正使用的嵌段共聚物中的那些类似的单体的均聚物的共混物。

[0158]

可以多种方式实现制造其中单体至少大致均匀地分布的聚合物中性层。举例而

言,若使用自由基聚合,则可能需要将各个单体以考虑其各个反应性的方式馈入反应容器中。不希望受理论约束,可能需要将相对地与其他a单体更具反应性的单体a更缓慢地馈入反应容器中,使得在整个反应中使反应有效地“匮乏”a。在引入更多a之前,这允许单体a与另一单体b反应。其他聚合方法可适用于产生其中聚合物链上的分布大致均匀的聚合物。此类方法的非限制实例包括活性自由基聚合、阴离子聚合、阳离子聚合、缩合聚合、等离子体聚合、金属催化聚合(包括茂金属聚合)、易位聚合等。

[0159]

中性层还可包括用于交联的单体及添加剂。此类材料可包括但不限于氨基塑料交联剂(诸如三聚氰胺及甘脲)、环氧树脂及氧杂环丁烷树脂、氨基甲酸酯树脂、甲醛树脂、笼胺材料(诸如六亚甲基四胺)、多元醇,等。

[0160]

适用于中性层的聚合物将视所选择的特定嵌段共聚物而定。然而,中性层材料可包含单体重复单元,该单体重复单元包含但不限于:苯乙烯、4-乙烯基-1,2-二氢环丁苯、4-乙烯基吡啶、丁二烯、异戊二烯、(甲基)丙烯酸甲酯、聚环氧乙烷、聚乙烯-丙烯、聚己内酯、聚己内酰胺、聚(甲基)丙烯酸叔丁酯、环氧丙烷、四氢吡喃、二甲基硅氧烷、马来酸酐、伊康酸酐、马来酰亚胺、顺丁烯二酸、衣康酸、己酸、乳酸、甘氨酸、乙烯、丙烯、1-丁烯、1,3-丁二烯、降冰片烯、4-羟基苯乙烯、4-乙酰氧基苯乙烯、4-甲基苯乙烯、α-甲基苯乙烯、(甲基)丙烯酸乙酯、(甲基)丙烯酸正丙酯、(甲基)丙烯酸异丙酯、(甲基)丙烯酸正丁酯、(甲基)丙烯酸异丁酯、(甲基)丙烯酸正戊酯、(甲基)丙烯酸新戊酯、(甲基)丙烯酸正己酯、(甲基)丙烯酸环己酯、(甲基)丙烯酸异冰片酯、(甲基)丙烯酸羟基乙酯或包含上述中的至少一者的共聚物。

[0161]

此外,非限制性地,用作中性层的共聚物可包含聚(甲基丙烯酸甲酯-苯乙烯)、聚(丁二烯-甲基丙烯酸丁酯)、聚(丁二烯-二甲基硅氧烷)、聚(丁二烯-甲基丙烯酸甲酯)、聚(丁二烯-乙烯基吡啶)、聚(异戊二烯-甲基丙烯酸甲酯)、(聚异戊二烯-乙烯基吡啶)、聚(丙烯酸丁酯-甲基丙烯酸甲酯)、聚(丙烯酸丁酯-乙烯基吡啶)、(聚丙烯酸己酯-乙烯基吡啶)、聚(异丁烯-甲基丙烯酸丁酯)、聚(异丁烯-二甲氧基硅氧烷)、聚(异丁烯-甲基丙烯酸甲酯)、聚(异丁烯-乙烯基吡啶)、聚(异戊二烯-环氧乙烷)、聚(甲基丙烯酸丁酯-丙烯酸丁酯)、聚(甲基丙烯酸丁酯-乙烯基吡啶)、聚(乙烯-甲基丙烯酸甲酯)、聚(甲基丙烯酸甲酯-丙烯酸丁酯)、聚(甲基丙烯酸甲酯-甲基丙烯酸丁酯)、聚(苯乙烯-丁二烯)、聚(苯乙烯-丙烯酸丁酯)、聚(苯乙烯-甲基丙烯酸丁酯)、聚(苯乙烯-丁基苯乙烯)、聚(苯乙烯-二甲氧基硅氧烷)、聚(苯乙烯-异戊二烯)、聚(苯乙烯-甲基丙烯酸甲酯)、聚(苯乙烯-乙烯基吡啶)、聚(乙烯-乙烯基吡啶)、聚(乙烯基吡啶-甲基丙烯酸甲酯)、聚(环氧乙烷-异戊二烯)、聚(环氧乙烷-丁二烯)、聚(环氧乙烷-苯乙烯)或聚(环氧乙烷-甲基丙烯酸甲酯)。

[0162]

另外且非限制性地,中性层可具有非官能化链端或可为具有官能化链端的遥爪聚合物,其中聚合物链端的一个或多个官能团可但不限于选自醇基、酯基、碳酸酯基团、羧酸基、膦酸基、磺酸基、胺基、酰胺或酰亚胺基、环氧基、甲硅烷基、烷氧基甲硅烷基、烷基甲硅烷基、氨基硅烷基、异氰酸酯基团、硫氰酸酯基团或异硫氰酸酯基团。

[0163]

本发明的一个方面为涂布钉扎层的发明性工艺,其包括以下步骤i)将本文所描述的含有发明性官能苯乙烯类聚合物的组合物中的任一者涂布于仅含有金属表面或含有金属及非金属表面的混合物的基板上,从而在该基板上形成涂层。

[0164]

在上述包括步骤i)的发明性工艺的一个方面中,该基板为仅含有金属表面的基

板。在此实施方案的另一方面中,金属表面可选自cu、w、mo、al、zr、ti、hf、ag及au表面中的至少一者。在另一实施方案中,其可选自cu、w、mo、al、zr、ti及hf。

[0165]

在包括步骤i)的发明性工艺的另一方面中,该基板为经图案化且含有金属及非金属表面两者的基板。在此方面的一个更特定实施方案中,金属表面可选自由以下组成的组:cu、w、mo、al、zr、ti及hf表面。

[0166]

在包括步骤i)的发明性工艺中,其中该基板为含有金属及非金属表面两者的基板,其中非金属表面为半导体。在此方面的一个更特定实施方案中,金属表面可选自由以下组成的组:cu、w、mo、al、zr、ti及hf表面。

[0167]

在包括步骤i)的发明性工艺中,其中该基板为选自由以下组成的组的含有金属及非金属表面两者的基板

[0168]

具有金属表面及si表面的基板,

[0169]

具有金属表面及gaas表面的基板,

[0170]

具有金属表面及ge表面的基板,

[0171]

具有金属表面及氧化硅表面的基板,

[0172]

具有金属表面及氮化硅表面的基板,

[0173]

具有金属表面及氮氧化硅表面的基板,

[0174]

具有金属表面及中性层表面的基板,

[0175]

具有金属表面及光刻胶表面的基板,及

[0176]

具有金属表面及旋涂碳表面的基板。

[0177]

在此实施方案的一更特定实例中,金属表面可选自由以下组成的组:cu、w、mo、al、zr、ti、hf、ag及au。在此实施方案的一更特定实例中,金属表面可选自由以下组成的组:cu、w、mo、al、zr、ti及hf。在此实施方案的另一更特定实例中,非金属基板选自si及sio2,及此两种类型的表面的混合物。

[0178]

在包括步骤i)的该上述发明性工艺的另一实施方案中,其中该基板为含有金属及非金属表面两者的基板,另外其可包含如下的额外步骤ii)及iii):

[0179]

ii)烘烤该涂层以形成经烘烤涂层,

[0180]

iii)用有机溶剂冲洗该经烘烤涂层,从而保留附着于金属表面的刷膜。在此实施方案的一个方面中,基板为仅具有膜附着的金属表面的基板。在此实施方案的另一方面中,该基板为含有金属及非金属表面两者的基板。在此实施方案中,该金属表面或非金属表面可为上文所描述的这些类型的表面中的任一者。在此实施方案中,该有机溶剂可为本文描述为适用于发明性组合物的任何有机溶剂。

[0181]

在包括步骤i)的该上述发明性工艺的另一实施方案中,该发明性工艺为其中该基板为其图案包含金属及非金属表面的经图案化半导体基板的发明性工艺,且其另外包含如下的步骤ii’)及iii’):

[0182]

ii’)烘烤该涂层以形成经烘烤涂层,

[0183]

iii’)用有机溶剂冲洗该经烘烤涂层,将附着于金属表面的刷膜保留于经图案化基板中。在此实施方案中,该金属表面或非金属表面可为上文所描述的这些类型的表面中的任一者。在此实施方案中,该有机溶剂可为本文描述为适用于发明性组合物的任何有机溶剂。

[0184]

在本发明的另一方面中,将钉扎层选择性地涂覆于经图案化金属层的金属表面上的发明性工艺如下呈现还含有非金属表面的经图案化无机半导体基板:

[0185]

ia)将本文所描述的新颖组合物中的任一者涂布于该无机半导体基板上,形成涂层,

[0186]

iia)烘烤该涂层以形成经烘烤涂层,

[0187]

iiia)冲洗该经烘烤涂层,从而保留选择性地附着于该金属部分的刷层。

[0188]

在步骤i)、i’)或ia)的一个方面中,该金属表面可选自cu、w、mo、al、zr、ti、hf、ag、au表面等。在此实施方案的另一方面中,该无机半导体基板可选自si、gaas、ge等。在这些基板中,该非金属表面可选自源自该无机半导体的表面、来自如本文所描述的其他非金属表面的任何表面,或存在于该图案化无机半导体基板上的这些非金属表面的混合物。在一个实施方案中,该非金属表面为si、sio2或si及sio2的混合物。

[0189]

在本发明的一个方面中,由包含新颖的官能苯乙烯类聚合物的组合物形成的该选择性附着钉扎层可如下用于定向自组装工艺中:

[0190]

ib)将本文所描述的新颖组合物中的任一者涂布于含有金属表面及非金属中性层表面两者的基板上,

[0191]

iib)烘烤该涂层以形成经烘烤涂层,

[0192]

iiib)冲洗该经烘烤涂层,保留选择性地附着于该金属表面的刷层,从而形成图案化钉扎层,

[0193]

ivb)将嵌段共聚物层涂布于该图案化钉扎层的顶部上,

[0194]

vb)形成上覆嵌段共聚物的定向自组装膜,

[0195]

vib)蚀刻该定向自组装嵌段共聚物,从而在该基板中形成图案。

[0196]

在步骤ii)、ii’)、iia)、iib)的一个方面中,烘烤步骤是在可选自约190℃至约250℃的温度下进行。在此实施方案的另一方面中,温度可选自约200℃至约240℃。在此实施方案的另一方面中,温度可选自约210℃至约240℃。在此实施方案的又一方面中,温度可选自约220℃至约240℃。在此实施方案中,上述烘烤步骤可在范围介于约1分钟至约10分钟的时间内完成。在另一方面中,该时间可范围介于约2分钟至约8分钟。在另一方面中,该时间可范围介于约3分钟至约7分钟。在又另一实施方案中,该时间可范围介于约4分钟至约6分钟。

[0197]

在步骤iii)、iii’)、iiia)或iiib)的一个方面中,该冲洗是在约1分钟至约5分钟的时间内进行。在另一实施方案中,该时间为约1分钟至约4分钟。在又另一实施方案中,该时间为约1分钟至约3分钟。在此实施方案的另一方面中,该冲洗是用有机溶剂进行。在此实施方案的另一方面中,该冲洗是用有机旋转浇铸溶剂进行。适合的旋转浇铸溶剂可包括例如二醇醚衍生物,诸如乙基溶纤剂、甲基溶纤剂、丙二醇单甲醚(pgme)、二乙二醇单甲醚、二乙二醇单乙醚、二丙二醇二甲醚、丙二醇正丙醚或二乙二醇二甲醚;二醇醚酯衍生物,诸如乙基溶纤剂乙酸酯(ethyl cellosolve acetate)、甲基溶纤剂乙酸酯或丙二醇单甲醚乙酸酯(pgmea);羧酸酯,诸如乙酸乙酯、乙酸正丁酯及乙酸戊酯;二元酸的羧酸酯,诸如草酸二乙酯(diethyloxylate)及丙二酸二乙酯;二醇的二羧酸酯,诸如乙二醇二乙酸酯及丙二醇二乙酸酯;以及羟基羧酸酯,诸如乳酸甲酯、乳酸乙酯(el)、乙醇酸乙酯及3-羟基丙酸乙酯;酮酯,诸如丙酮酸甲酯或丙酮酸乙酯;烷氧基羧酸酯,诸如3-甲氧基丙酸甲酯、3-乙氧基丙酸乙酯、2-羟基-2-甲基丙酸乙酯或乙氧基丙酸甲酯;酮衍生物,诸如甲基乙基酮、乙酰丙

酮、环戊酮、环己酮或2-庚酮;酮醚衍生物,诸如二丙酮醇甲醚;酮醇衍生物,诸如丙酮醇或二丙酮醇;缩酮或缩醛,如1,3-二氧杂环戊烷(dioxalane)及二乙氧基丙烷;内酯,诸如丁内酯;酰胺衍生物,诸如二甲基乙酰胺或二甲基甲酰胺、苯甲醚及其混合物。

[0198]

在设置步骤ivb)中,适用于定向自组装的嵌段共聚物为能够微相分离且包含对等离子体蚀刻具有抵抗性的富含碳的嵌段(诸如苯乙烯或含有一些其他元素,如si、ge及ti)及可高度等离子体蚀刻或可移除的嵌段的嵌段共聚物,其可提供高分辨率图案定义。高度可蚀刻嵌段的实例可包含富含氧且不含有耐火元素,且能够形成高度可蚀刻嵌段的单体,诸如甲基丙烯酸甲酯。

[0199]

在步骤vb)中,嵌段共聚物涂层的定向自组装可通过单独在高温(例如,200至300℃)下加热或在低于用溶剂蒸气塑化嵌段共聚物的温度的温度下加热来实现。

[0200]

在步骤vib)中,将经自组装嵌段共聚物涂层蚀刻至基板中可通过制造集成电路(ic)的工艺中所使用的等离子体蚀刻气体来实现。以此方式,可在典型的ic基板上形成极精细的图案。

[0201]

本发明的另一方面涉及一种包含上文所描述的发明性官能丙烯酸类聚合物及旋转浇铸溶剂的组合物。此组合物可以如上文针对上文所描述的发明性官能苯乙烯类聚合物所描述的相同方式来制备。

[0202]

本发明的另一方面为涂布包含发明性官能丙烯酸类聚合物的组合物以形成钉扎层,其包括以下步骤

[0203]

ic)将含有如本文所描述的官能丙烯酸类聚合物的组合物涂布于仅含有金属表面或含有金属及非金属表面的混合物的基板上,从而在该基板上形成涂层。在此工艺的另一方面中,该基板为选自由以下组成的组的含有金属及非金属表面两者的基板:具有金属表面及si表面的基板、具有金属表面及gaas表面的基板、具有金属表面及ge表面的基板、具有金属表面及氧化硅表面的基板、具有金属表面及氮化硅表面的基板、具有金属表面及氮氧化硅表面的基板、具有金属表面及中性层表面的基板、具有金属表面及光刻胶表面的基板,及具有金属表面及旋涂碳表面的基板。

[0204]

本发明的另一方面为其中上述包括步骤ic)的工艺包含额外步骤iic)及iiic)的方面:

[0205]

iic)烘烤该涂层以形成经烘烤涂层,

[0206]

iiic)用有机溶剂冲洗该经烘烤涂层,从而保留附着于金属表面的刷膜。

[0207]

本发明的另一方面为其中上述包括步骤ic)的工艺为其中该非金属表面为si表面、sio2表面或此两种类型的表面的混合物的工艺的方面。

[0208]

本发明的另一方面为其中上述包括步骤i)的工艺为其中该金属表面为选自cu、w、mo、al、zr、ti、hf、ag及au表面中的至少一者的表面的工艺的方面。

[0209]

本发明的另一方面为通过包括步骤id)至vid)的定向自组装形成经图案化基板的工艺,其如下采用如本文所描述的含有发明性官能丙烯酸类聚合物的组合物:

[0210]

id)将本文所描述的权利要求14的组合物涂布于含有金属表面及非金属中性层表面两者的基板上,

[0211]

iid)烘烤该涂层以形成经烘烤涂层,

[0212]

iiid)冲洗该经烘烤涂层,保留选择性地附着于该金属表面的刷层,从而形成图案

化钉扎层,

[0213]

ivd)将嵌段共聚物层涂布于该图案化钉扎层的顶部上,

[0214]

vd)形成上覆嵌段共聚物的定向自组装膜,

[0215]

vid)蚀刻该定向自组装嵌段共聚物,从而在该基板中形成图案。

[0216]

对于采用利用发明性官能丙烯酸类聚合物的组合物的上述工艺,更详细的处理条件(例如,烘烤温度条件、更特定的基板、经图案化基板等)与上文先前在用于含有发明性官能苯乙烯类聚合物的组合物的处理步骤[还称为i)至iii)、i’)至iii’)、ia)至iiia)、ib)至ivb)]中描述的处理条件相同,如段落[0068]至[0083]中所描述。

[0217]

实施例

[0218]

现将参考本发明的更特定实施方案及为此类实施方案提供支持的实验结果。然而,申请人注意到本发明仅是出于说明的目的且不以任何方式意欲限制所要求保护的主题的范围。

[0219]

化学物质

[0220]

除非另外指示,否则所有化学物质购自sigma aldrich(3050 spruce st.,st.louis,mo 63103)。

[0221]

所有合成实验在n2氛围下进行。光刻实验如文本中所描述进行。用配备有折射率的凝胶渗透层析法及具有五个pss sdv柱(孔径100a、500a、1000a、10,000a及100,000a)的uv探测器来测量共聚物的分子量。以1ml/min的流动速率使用thf作为流动相。

[0222]

使用tel clean act8涂布显影系统(track)进行光刻实验。获取sem图像,其中所涂覆材料nanosem_3d扫描电子显微镜图像以1fov放大率或2fov放大率展示。

[0223]

方案1展示用于获得如实施例1中所描述的经苯甲基叠氮化物封端的聚苯乙烯的合成路径:

[0224][0225]

方案1:合成经叠氮化物封端的聚苯乙烯

[0226]

实施例1.合成经苯甲基叠氮化物封端的聚苯乙烯:

[0227]

步骤1:将约55ml的苯乙烯(柱传送及脱气)采集至配备有两个rota流动活塞及19f

连接玻璃接头的经校准安瓿中。在将苯乙烯保持在低温下时在动态真空下谨慎脱气之后,收集到55ml苯乙烯单体,且在真空下用活塞将安瓿封闭。在手套箱中,将3.9g的3-苯甲基四氢呋喃-二苯乙烯(dpe)称量(相对于sec-buli,1.2摩尔浓度过量)于小瓶中且溶解于约5-10ml甲苯中且转移至具备单个rota流动活塞及19f接头的经校准安瓿中。此溶液是经稀释hexyldpe-li溶液迅速滴定直至出现浅橙色/红色。在封闭活塞之后,从手套箱中移除安瓿。使用玻璃接头及黄色油脂将苯乙烯安瓿及dpe安瓿两者附接至烧瓶。使用热枪将真空施加至烧瓶并干燥。在10min之后,使烧瓶达到rt且经氩气填充。在正压下,经由套管转移将约600ml无水thf转移至烧瓶中。使用干冰/丙酮浴将烧瓶温度降至-78℃。thf溶液是经sec-buli(1.4m)滴定直至获得持久的柠檬黄色/黄色。当烧瓶处于-78℃下时,苯乙烯安瓿经氩气填充,且压力平衡活塞经封闭。在5min之后,移除干冰/丙酮浴并使烧瓶达到rt。sec-buli衰减或变黄需要15-30min(过量sec-buli完全衰减)。在获得无色溶液的后,使烧瓶温度降至-78℃及使用密闭玻璃针筒添加7.9ml的sec-buli(1.4m)引发剂。在2至3min之后,当引发剂溶液保持快速搅拌时,在3至6min内逐滴添加苯乙烯。使反应再持续30分钟。接着从安瓿添加3.9g的3-苯甲基四氢呋喃-二苯乙烯,立即形成的深红色指示dpe部分的活性阴离子。在1分钟之后,用3ml脱气甲醇终止反应混合物。使烧瓶达到rt且接着添加400ml甲醇,随后添加10g对甲苯磺酸。将反应混合物在rt下搅拌过夜。通过沉淀于5l异丙醇(ipa)中来回收聚合物。将经沉淀聚合物过滤且在80℃下在真空中干燥并产生定量产量的经3-苯甲基羟基-二苯乙烯封端的ps。具有mn=~5k、pdi=<1.1及nmr的官能度的经羟基封端的ps的产率为99%。

[0228]

步骤2:在1l圆底烧瓶中,使用400ml氯仿溶解40g经羟基封端的ps。向反应器中添加6.5g的三苯膦及8g的四溴甲烷,接着在rt下将其搅拌过夜。通过沉淀于4l ipa中来回收聚合物。将经沉淀聚合物过滤且在80℃下在真空中干燥并产生定量产量的经3-苯甲基溴-二苯乙烯封端的ps。具有mn=~5k、pdi=<1.1及nmr的官能度的经苯甲基溴封端的ps的产率为98%。

[0229]

步骤3:在1l圆底烧瓶中,使用400ml dmf溶解40g经苯甲基溴封端的ps。接着将1.7g的nan3添加至反应器中。接着将反应混合物在60℃下搅拌过夜。通过沉淀于4l ipa中来回收聚合物。将经沉淀聚合物过滤且在80℃下在真空中干燥并产生定量产量的经3-苯甲基叠氮基-二苯乙烯封端的ps。具有mn=~5k、pdi=<1.1及nmr的官能度的经苯甲基叠氮基封端的ps的产率为95%。

[0230]

实施例2.合成经苯甲基叠氮化物封端的聚甲基丙烯酸甲酯:

[0231]

合成程序类似于实施例1(ex 1)。简言之,使用sec-buli(7.9ml,1.4m)及苯甲基四氢呋喃-二苯乙烯(相对于sec-buli,1.2摩尔浓度过量)引发剂的加合物来聚合甲基丙烯酸甲酯(mma)。接着从安瓿添加甲基丙烯酸甲酯且使反应在-78℃下持续20分钟。用3ml脱气甲醇终止反应混合物。使烧瓶达到rt且接着添加400ml甲醇,随后添加10g对甲苯磺酸。将反应混合物在rt下搅拌过夜。通过沉淀于5l异丙醇(ipa)中来回收聚合物。将经沉淀聚合物过滤且在70℃下在真空中干燥并产生定量产量的经3-苯甲基羟基-二苯乙烯封端的pmma。具有mn=~5.4k、pdi=<1.12及nmr的官能度的经羟基封端的pmma的产率为95%。

[0232]

使用实施例1,步骤2及步骤3中所描述的类似程序进行溴化及叠氮化反应。

[0233][0234]

方案2

[0235]

实施例3(ex 3).合成多-苯甲基叠氮化物封端的聚苯乙烯:

[0236]

合成程序类似于实施例1(ex 1)。简言之,使用7.9ml的sec-buli(1.4m)引发剂聚合苯乙烯。接着从安瓿添加3-苯甲基四氢呋喃-二苯乙烯及苯乙烯(2:1)的混合物,立即形成的深红色指示dpe部分的活性阴离子。在5分钟之后,用3ml脱气甲醇终止反应混合物。使烧瓶达到rt且接着添加400ml甲醇,随后添加10g对甲苯磺酸。将反应混合物在rt下搅拌过夜。通过沉淀于5l异丙醇(ipa)中来回收聚合物。将经沉淀聚合物过滤且在80℃下在真空中干燥并产生定量产量的多3-苯甲基羟基-二苯乙烯封端的ps。具有mn=~4.8k、pdi=<1.12及nmr的官能度的经羟基封端的ps的产率为95%。

[0237]

使用实施例1,步骤2及步骤3中所描述的类似程序进行溴化及叠氮化反应。

[0238]

实施例4(ex 4).合成氢硅烷-苯甲基叠氮化物封端的聚苯乙烯:

[0239]

典型的合成程序类似于实施例1。简言之,使用7.9ml的sec-buli(1.4m)引发剂聚合苯乙烯。接着从安瓿添加3.9g的3-苯甲基四氢呋喃-二苯乙烯,立即形成的深红色指示dpe部分的活性阴离子。在5分钟之后,用3ml蒸馏氯二甲基硅烷终止反应混合物。使烧瓶达到rt且接着添加400ml甲醇,随后添加10g对甲苯磺酸。将反应混合物在rt下搅拌过夜。通过沉淀于5l异丙醇(ipa)中来回收聚合物。将经沉淀聚合物过滤且在80℃下在真空中干燥并产生定量产量的多3-苯甲基羟基-二苯乙烯及氢硅烷封端的ps。具有mn=~5.4k、pdi=<1.11及nmr的官能度的经羟基封端的ps的产率为93%。使用实施例1,步骤2及步骤3中所描述的类似程序进行溴化及叠氮化反应。

[0240]

实施例5(ex 5).合成烷基叠氮化物封端的聚苯乙烯:

[0241]

将约55ml的苯乙烯(柱传送及脱气)采集至带有磁性搅拌器及两个rota流动活塞

及19f连接玻璃接头的1l圆底烧瓶中。接着经由套管转移将500ml无水环己烷添加至反应器中。使用干式玻璃注射器将7.9ml的s-buli(1.4m)添加至反应器中且在室温下继续反应30分钟。在30分钟后,将2ml环氧乙烷添加至活性聚合物中。通过3ml脱气甲醇终止活性聚合物。接着将所得聚合物溶液沉淀于4l的ipa中,过滤且干燥以用于表征。羟基封端的ps的产率超过95%,其中mn=~5k且pdi=<1.1且nmr的官能度超过95%。以如步骤2及步骤3中所描述的类似方式进行羟基封端的ps的溴化及叠氮化反应。经烷基叠氮化物封端的ps的产率超过95%,其中mn=~5k且pdi=<1.1且nmr的官能度超过95%。

[0242]

实施例6(ex6).合成联三吡啶、三嗪封端的聚苯乙烯:

[0243]

用于合成吡啶、三嗪封端的聚苯乙烯的典型程序(方案-2)描述于此处:

[0244][0245]

方案-3.合成联吡啶、联三吡啶及三嗪封端的聚苯乙烯。

[0246]

将约55ml的苯乙烯(柱传送及脱气)采集至带有磁性搅拌器及两个rota流动活塞及19f连接玻璃接头的1l圆底烧瓶中。接着经由套管转移将500ml无水环己烷添加至反应器中。使用干式玻璃注射器将7.9ml的s-buli(1.4m)添加至反应器中且在室温下继续反应30分钟。在30分钟后,添加5g的5-氯-1,10-菲咯啉或4

’‑

氯-2,2

′

:6

′

,2

″‑

联三吡啶或二乙基氯三嗪以终止活性聚合物。接着将所得聚合物溶液沉淀于4l的ipa中,过滤且干燥以用于表征。所有个例的聚合物的产率超过90%,其中mn=~5k且pdi=<1.1且nmr的官能度超过95%。

[0247]

实施例7(ex 7):合成苯乙烯及甲基丙烯酸甲酯的嵌段共聚物(ps-b-pmma)(ps/pmma:50/50)

[0248]

ps-b-pmma(ps/pmma:50/50)聚合物经由将苯乙烯及甲基丙烯酸甲酯(mma)于作为溶剂的四氢呋喃(thf)中的依序活性阴离子聚合使用仲丁基锂(1.4m,aldrich)作为引发剂来合成。反应在-78℃下在licl(高纯度,aldrich)存在的情况下在纯化氩环境下进行。使用馈入比率的单体以使用相对于单体的总摩尔0.142摩尔%的引发剂来获得50/50摩尔比聚合物。ps-b-pmma的分子量通过尺寸排阻层析(sec)来表征。bcp的数目平均分子量(mn)为56,568g/mol,其中pdi为1.02。通过1h nmr测定的ps摩尔%为50.45%。涂布有实施例1的发明性组合物的晶圆涂布有0.02μm ptfe过滤的于pgmea中的1wt%溶液。接着将此ps-b-pmma二嵌段共聚物涂布于接枝膜的顶部上,以获得展示于图1中的指纹图案。

[0249]

实施例8(ex8):合成聚苯乙烯-b-p(4-氰基苯乙烯)4[(ps

‑‑

b-p(4-cns)4)]

[0250]

典型的合成程序类似于实施例1。简言之,使用2.8ml的sec-buli(1.4m)引发剂聚合22ml的苯乙烯。接着从安瓿添加0.9g的1,1-二苯乙烯(dpe),立即形成的深红色指示dpe部分的活性阴离子。在2分钟之后,从安瓿添加2.2ml的4-氰基苯乙烯(4-cns)。使反应持续10分钟,接着用2ml脱气甲醇终止。通过沉淀于500ml异丙醇(ipa)中来回收聚合物。将经沉淀聚合物过滤且在70℃下在真空中干燥并产生定量产量的在末端处具有4个单位的4-氰基苯乙烯的聚苯乙烯。聚苯乙烯-b-p(4-氰基苯乙烯)4、(ps-b-p(4-cns)4)的产率为98%,其中mn=~6k,pdi=1.106且nmr的官能度为99%。

[0251][0252]

方案4

[0253]

实施例9(ex 9):合成p(4-氰基苯乙烯)

4-b-聚甲基丙烯酸甲酯[p(4-cns)

4-b-pmma]

[0254]

合成程序类似于实施例1(ex 1)。简言之,使用sec-buli(2.8ml,1.4m)及1,1-二苯乙烯(相对于sec-buli,1.2摩尔浓度过量)引发剂的加合物聚合2.2ml的4-氰基苯乙烯。接着从安瓿添加32ml的甲基丙烯酸甲酯且使反应在-78℃下持续20分钟。用2ml脱气甲醇终止反应混合物。通过沉淀于1l异丙醇(ipa)中来回收聚合物。将经沉淀聚合物过滤且在70℃下在真空中干燥并产生定量产量的p(4-氰基苯乙烯)

4-b-聚甲基丙烯酸甲酯,p(4-cns)

4-b-pmma。具有mn=~8.4k、pdi=<1.11及nmr的官能度的聚合物的产率为99%。

[0255][0256]

方案5

[0257]

实施例10(ex 10):合成p(氰基甲基丙烯酸脂)

4-b-聚甲基丙烯酸甲酯

[0258]

合成程序类似于实施例1(ex 1)。简言之,使用sec-buli(2.8ml,1.4m)及1,1-二苯乙烯(相对于sec-buli,1.2摩尔浓度过量)引发剂的加合物聚合2.2ml的氰基甲基丙烯酸甲酯。接着从安瓿添加32ml的甲基丙烯酸甲酯且使反应在-78℃下持续20分钟。用2ml脱气甲醇终止反应混合物。通过沉淀于1l异丙醇(ipa)中来回收聚合物。将经沉淀聚合物过滤且在70℃下在真空中干燥并产生定量产量的p(氰基甲基丙烯酸甲酯)

4-b-聚甲基丙烯酸甲酯,p(cnmma)

4-b-pmma。具有mn=~9.09k、pdi=<1.07及nmr的官能度的聚合物的产率为99%。

[0259][0260]

方案6

[0261]

聚合物配制剂的制备以及xps及接触角测试:

[0262]

接枝于钨上的xps评估.

[0263]

将本文所描述的聚合物单独地溶解于pgmea中以形成1wt%溶液。这些溶液使用nylon过滤器(entegris,billerica,ma)各个地过滤。将这些溶液以1500rpm单独地涂布于金属(cu、w)及sio2晶圆两者上,且随后在230℃下将该晶圆各自烘烤5min。在烘烤之后,通过pgmea冲洗该晶圆2min以从晶圆移除任何未接枝聚合物,该晶圆接着通过自旋“1,500rpm”自旋干燥,随后在110℃下烘烤1min。接着测量水接触角(wca),结果展示于表1中。对聚合物的xps分析还展示其已选择性地覆盖金属,如表2中所示。

[0264]

表1展示已用ex 1或2于pgmea中的1wt%溶液处理的w或sio2上的接触角。此处理通过将1wt%溶液各个地旋涂于钨(w)或sio2基板上,形成涂层,在氮气下在230℃下加热此涂层5分钟且用pgmea冲洗2分钟来进行。展示对w的高wca的表1指示仅在w上选择性地进行

接枝。

[0265]

表2展示原子%(at%)c 1s。展示对于w为约83%的表2指示仅在w上选择性地进行接枝。图1展示经ex.1官能化的w基板上的嵌段共聚物涂层的自组装图案。配制剂由1wt%的合成实施例1于pgmea中的材料制成组成。将此配制剂以1500rpm涂布于w及si试样晶圆上,且在230℃下烘烤5min。接着用pgmea冲洗这些晶圆2分钟以移除表面上的未接枝刷材料。这些晶圆接着涂布有以1500rpm于w及si两者接枝的试样晶圆上的层状嵌段共聚物(bcp)溶液ex 7涂层35(lo=30nm,在1500rpm下膜厚度为30nm)且在250℃下退火30分钟。接着利用电子束通过使用nanosem来检验退火的膜。指纹图像仅在经退火的bcp涂布的w试样晶圆上可见,si试样晶圆上不存在退火的bcp膜上所观测到的指纹图像。图1展示在涂布退火的w试样晶圆上可见的bcp自组装指纹(fp)电子束图像,合成实施例1的材料接枝于该涂布退火的w试样晶圆上。此图的视场为0.5fov。

[0266]

表1.金属选择性聚合物刷的接触数据。处理条件:1%于pgmea中,以1500rpm涂布,n2干燥;在230℃/5min/n2下烘烤;用pgmea冲洗,n2干燥;xps wca(水接触角)

[0267][0268]

表2.金属选择性聚合物刷的xps数据。处理条件:1%于pgmea中,以1500rpm涂布,n2干燥;在230℃/5min/n2下烘烤;用pgmea冲洗,n2干燥;xps

[0269][0270]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1