一种用于橡胶电缆屏蔽料的导电复合母粒及其制备方法与流程

1.本发明涉及碳纳米复合材料改性及应用领域,具体涉及一种用于橡胶电缆屏蔽料的导电复合母粒及其制备方法。

背景技术:

2.中高压特种橡胶电缆在城市输配电、舰船、轨道交通、航空航天、风力发电、煤矿等领域的应用十分广泛,对使用安全性上的要求很高,为了有效防止电缆内部电场集中,使电场均匀分布,避免绝缘层电树化而导致的绝缘层击穿,相关标准规定必须使用半导电屏蔽材料,随着电缆电压等级的提高,屏蔽层材料的性能特别是电性能和材料洁净度要求越来越高,另外橡胶电缆多使用在移动和运动场合,在应用过程中经常导致屏蔽层疲劳断裂,严重影响电缆寿命和用电安全,传统材料组分复杂,大量使用导电炭黑粉体,材料抗撕裂、加工性能、电性能和洁净度经常不能满足应用需求,急需找到抗撕裂性好、体积电阻率低、洁净度可控的导电材料解决这个问题。

3.自2004年英国曼彻斯特大学物理学家安德烈

·

海姆和康斯坦丁

·

诺沃肖洛夫成功在实验中从石墨中分离出石墨烯以来,其优异的性能特别是导电、导热性能的应用引起了全世界的研究热潮。在石墨烯中,电子能够极为高效地迁移,因此其具有极高的导电性能,在常温下,石墨烯中电子迁移率超过15000cm2/v

·

s,其电阻率只有约10

‑6ω

·

cm,比铜或银更低,为目前世上电阻率最小的材料。

4.石墨烯片层之间存在很强的范德华力,用量过多则极易堆叠团聚而使其导电、导热性能大幅下降,而石墨烯在橡胶和弹性体中的分散也是很大的难题,一旦超量造成团聚很难再次分散,同时对物理机械性能也会产生很大影响,且石墨烯粉体堆积密度极低,极易造成粉尘飞扬和过度损耗,无法直接使用,另外现有屏蔽材料所使用的导电炭黑需要大量填充才能达到所需的导电性,导致加工过程中的粉尘问题,造成材料加工性差,对物理机械性能特别是抗撕裂影响很大,同时很难控制材料的洁净度。

5.中国专利申请号201710353718.2公开了一种汽车工程塑料专用石墨烯母料的制备方法,将石墨烯以浆体形式预先与多孔微球复合,使多孔微球携带石墨烯,加入硅烷封端的聚氨酯预聚体,经高压喷雾聚合连接,然后分散在载体树脂中造粒得到石墨烯母料,虽然该方法有助于提高石墨烯的分散,但其所使用的载体为工程塑料,其熔点过高,在电缆屏蔽材料加工温度下无法应用,且母料中引入的多孔微球和聚氨酯预聚体会对屏蔽料性能产生较大影响。

6.中国专利申请号201811511779.8公开了一种复合抗静电塑料浓缩母料及其制备方法,将改性石墨烯、碳纳米管、导电炭黑和包含马来酸酐接枝聚丙烯的润滑剂制成浆料并喷雾干燥成浓缩母料,该方法得到的浓缩母料能提高与塑料的兼容,改善塑料强度等性能,但润滑剂中含有的接枝聚丙烯熔点通常在160

‑

180℃,而橡胶屏蔽料加工温度不超过150℃,该母料在屏蔽料中无法使用,另外该母料中引入了双氧水和溶剂二甲苯,会对屏蔽料基材(如乙丙橡胶、乙烯

‑

辛烯共聚物等)的强度、老化性能产生较大影响且不利于环保,该母

料中石墨烯和碳纳米管含量过高,难免团聚,且碳纳米管极易浮纤导致表观缺陷,另外,其导电物质最高含量为28.6%,润滑剂含量过高,会对材料物理机械性能产生较大影响,只能少量添加作为抗静电剂,无法用于生产具有较高电性能的产品。

7.上述发明存在的共同问题是制取流程较长,性能控制难度较大,且过程中都有水参与,必须经过能耗高且效率低的干燥过程。

8.因此,需要开发一种用于橡胶电缆屏蔽料的导电复合母粒,在屏蔽料中能够有效分散,又能有效提高屏蔽料抗撕裂、电性能和清洁度,同时制备流程短、易于实现批量化生产的复合母粒。

技术实现要素:

9.针对上述所存在的问题,本发明提供了一种适合应用于橡胶电缆屏蔽料的导电复合母粒,首先将石墨烯、偶联剂分散在前处理液中制成石墨烯分散液,并和液体橡胶、催化剂高温共混,形成接枝改性的胶体石墨烯,然后将不同粒径的导电炭黑搭配混合,最后将前述两种料和石蜡油混合造粒制成导电复合母粒,所述复合母粒将石墨烯改性并用胶体包裹,实现将石墨烯和导电炭黑隔离的效果,避免了石墨烯和导电炭黑相互吸附导致的性能失效,同时少量石墨烯和不同粒径超导电炭黑搭配产生体积堆积效应,能有效弥补单一导电炭黑在屏蔽料中形成的导电网络缺陷。将该母粒应用于屏蔽料后能有效降低门尼粘度,提高抗撕裂性,改善加工性,同时大幅降低屏蔽料体积电阻率,解决了现有屏蔽料大量应用炭黑导致的加工性差,抗撕裂性差,电性能不高同时洁净度很难控制的的问题,且制备过程及产物无需干燥,流程短,能耗低,使用常规设备,易于批量化生产,有良好的应用前景。

10.本发明还提供了一种用于橡胶电缆屏蔽料的导电复合母粒的制备方法,该方法能提高石墨烯和超导电炭黑的分散性,减少高成本石墨烯的用量,达到仅使用少量石墨烯配合适量炭黑就能得到抗撕裂性好、清洁度高、电性能好且稳定性高的高性能屏蔽料的效果,制备过程及产物均无需干燥,流程短,能耗低,使用常规设备,易于实现批量化生产。

11.为了实现上述目的,本发明采用如下技术方案:

12.一种用于橡胶电缆屏蔽料的导电复合母粒,按质量份数计包含如下组分:胶体石墨烯40

‑

60份,超导电炭黑组合25

‑

40份,石蜡油10

‑

20份。其中导电物质有效含量占总质量的30

‑

45%。

13.所述超导电炭黑组合是由比表面积小于90m2/g且粒径大于40纳米的超导电炭黑a和比表面积小于100m2/g且粒径小于20纳米的超导电炭黑b按质量比2:1组合而成。所述石蜡油为运动粘度(40℃)大于95mm2/s且闪点大于230℃的石油基液体石蜡油。

14.图1

‑

2给出了石墨烯母粒加入屏蔽料后三种不同石墨烯含量对屏蔽料料拉伸强度和抗撕裂性能的影响,可以看出,使用母粒后仅需添加屏蔽料总质量0.1%的石墨烯即可提高屏蔽料抗撕裂性能且对拉伸强度影响不大,添加5%的石墨烯会对拉伸强度和撕裂强度产生不利影响。图3

‑

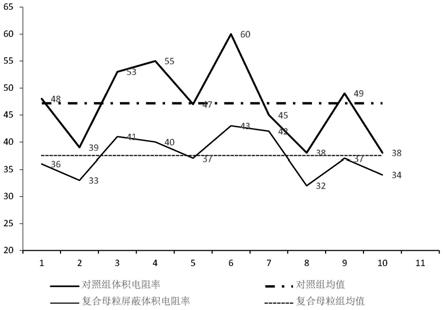

4给出了使用复合母粒制成屏蔽料后门尼粘度和体积电阻率的变化情况,可以看出,门尼粘度和体积电阻率均降低,说明加工性能和电性能得到改善,同时体积电阻率波动率变小,说明电性能稳定性得到改善。

15.作为优选,所述胶体石墨烯由以下组分构成:石墨烯0.05

‑

3份,偶联剂0.05

‑

0.5份,过氧化二异丙苯0.05

‑

0.5份,前处理液10

‑

20份,液体乙丙橡胶20

‑

40份。其中所述胶体

石墨烯中石墨烯浓度为0.1

‑

5%,所述偶联剂为乙烯基二甲基硅烷、乙烯基三乙氧基硅烷中的一种或两种的组合,所述前处理液为石蜡油和二甘醇按质量比2:1混合而成,所述液体乙丙橡胶分子量为1

‑

4万。

16.一种用于橡胶屏蔽料的导电复合母粒的制备方法,由以下步骤制备而成:

17.(1)将胶体石墨烯组分中所述的前处理液投入球磨机,并将石墨烯、偶联剂按所述配比分别分三次投入球磨机混合30

‑

60min,下料静置即得到石墨烯分散液,然后将石墨烯分散液和液体乙丙橡胶按配比投入真空捏合机,于30

‑

50℃混合8

‑

12分钟,之后按配比投入过氧化二异丙苯,混合1

‑

3分钟后快速升温至150

‑

160℃,继续搅拌5

‑

10分钟,下料后冷却备用,得到胶体石墨烯;

18.(2)将上述部分超导电炭黑a投入转速大于1000r/min的高速破碎搅拌机,经破碎后得到导电炭黑b,并将另一部分超导电炭黑a和经破碎后得到导电炭黑b按质量比2:1混合均匀备用,得到超导电炭黑组合;

19.(3)将上述步骤(1)(2)得到的备用料和石蜡油按上述组分及配比在转速500

‑

1000r/min的搅拌机中混合10

‑

20分钟即得到导电复合母粒。

20.本发明的有益效果是:

21.1、复合母粒将石墨烯改性并制成胶体,实现将石墨烯和导电炭黑相互隔离的效果,从而避免石墨烯导电炭黑的吸附遮盖效应,达到仅用少量石墨烯即可提高屏蔽料性能的效果,实现减少高成本石墨烯用量、降低过程损耗的目的,从而降低石墨烯应用成本。

22.2、使用复合母粒制成的屏蔽料门尼粘度降低,加工性得到改善,抗撕裂性能提高,同时,体积电阻率降低即电性能提高,且使用母粒方式后炭黑粉体用量大幅减少,材料清洁度易于控制。

23.3、复合母粒制备过程及产物均无需干燥,缩短了工艺流程,提高了生产效率,减少了大量水电损耗,并使用常规工业设备,易于实现批量化生产。

附图说明

24.图1为不同含量石墨烯拉伸强度测试结果;

25.图2为不同含量石墨烯撕裂强度测试结果;

26.图3为屏蔽料门尼粘度变化情况;

27.图4为两种屏蔽料体积电阻率变化情况。

具体实施方式

28.下面通过具体实施例,对本发明的技术方案作进一步具体的说明。

29.实施例1:一种用于橡胶电缆屏蔽料的导电复合母粒,按质量份由以下组分构成:胶体石墨烯60份,超导电炭黑组合30份,石蜡油10份。所述胶体石墨烯由以下组分构成:石墨烯0.1份,偶联剂0.1份,过氧化二异丙苯0.3份,前处理液18.5份(其中石蜡油12.34份,二甘醇6.16份),液体乙丙橡胶40份。其中导电物质有效含量占总质量的30.1%。超导电炭黑组合是由比表面积小于90m2/g且粒径大于40纳米的超导电炭黑a和比表面积小于100m2/g且粒径小于20纳米的超导电炭黑b按质量比2:1组合而成。

30.具体制备方法如下:

31.(1)按上述质量份的前处理液投入球磨机,并将石墨烯、偶联剂按所述配比分别分三次投入球磨机混合30min,下料静置即得到石墨烯分散液,然后将石墨烯分散液和液体乙丙橡胶按配比投入真空捏合机,于30℃混合10分钟,之后按配比投入过氧化二异丙苯,混合2分钟后快速升温至155℃,继续搅拌5分钟,下料后冷却备用,得到胶体石墨烯;

32.(2)将部分超导电炭黑a投入转速1200r/min的高速破碎搅拌机,经破碎后得到超导电炭黑b,并将另一部分超导电炭黑a和经破碎后得到的导电炭黑b按质量比2:1混合均匀备用,得到超导电炭黑组合;

33.(3)将上述步骤(1)(2)得到的两种料及石蜡油按所述的组分及配比在转速800r/min的搅拌机中混合12分钟即得到导电复合母粒。

34.实施例2:一种用于橡胶电缆屏蔽料的导电复合母粒,按质量份由以下组分构成:胶体石墨烯50份,超导电炭黑组合35份,石蜡油15份。所述胶体石墨烯由以下组分构成:石墨烯0.8份,偶联剂0.2份,过氧化二异丙苯0.22份,前处理液13.78份(其中石蜡油9.18份,二甘醇4.6份),液体乙丙橡胶35份。其中导电物质有效含量占总质量的35.8%。超导电炭黑组合是由比表面积小于90m2/g且粒径大于40纳米的超导电炭黑a和比表面积小于100m2/g且粒径小于20纳米的超导电炭黑b按质量比2:1组合而成。

35.具体制备方法如下:

36.(1)按上述质量份的前处理液投入球磨机,并将石墨烯、偶联剂按所述配比分别分三次投入球磨机混合40min,下料静置即得到石墨烯分散液,然后将石墨烯分散液和液体乙丙橡胶按配比投入真空捏合机,于38℃混合10分钟,之后按配比投入过氧化二异丙苯,混合2分钟后快速升温至152℃,继续搅拌8分钟,下料后冷却备用,得到胶体石墨烯;

37.(2)将部分超导电炭黑a投入转速1200r/min的高速破碎搅拌机,经破碎后得到超导电炭黑b,并将另一部分超导电炭黑a和经破碎后得到的导电炭黑b按质量比2:1混合均匀备用,得到超导电炭黑组合;

38.(3)将上述步骤(1)(2)得到的两种料及石蜡油按所述的组分及配比在转速1000r/min的搅拌机中混合10分钟即得到导电复合母粒。

39.实施例3:一种用于橡胶电缆屏蔽料的导电复合母粒,按质量份由以下组分构成:胶体石墨烯40份,超导电炭黑组合40份,石蜡油20份。所述胶体石墨烯由以下组分构成:石墨烯2份,偶联剂0.4份,过氧化二异丙苯0.2份,前处理液8份(其中石蜡油5.3份,二甘醇2.7份),液体乙丙橡胶29.4份。其中导电物质有效含量占总质量的42%。超导电炭黑组合是由比表面积小于90m2/g且粒径大于40纳米的超导电炭黑a和比表面积小于100m2/g且粒径小于20纳米的超导电炭黑b按质量比2:1组合而成。

40.具体制备方法如下:

41.(1)按上述质量份的前处理液投入球磨机,并将石墨烯、偶联剂按所述配比分别分三次投入球磨机混合60min,下料静置即得到石墨烯分散液,然后将石墨烯分散液和液体乙丙橡胶按配比投入真空捏合机,于48℃混合10分钟,之后按配比投入过氧化二异丙苯,混合2分钟后快速升温至158℃,继续搅拌10分钟,下料后冷却备用,得到胶体石墨烯;

42.(2)将部分超导电炭黑a投入转速1200r/min的高速破碎搅拌机,经破碎后得到超导电炭黑b,并将另一部分超导电炭黑a和经破碎后得到的导电炭黑b按质量比2:1混合均匀备用,得到超导电炭黑组合;

43.(3)将上述步骤(1)(2)得到的两种料及石蜡油按所述的组分及配比在转速900r/min的搅拌机中混合15分钟即得到导电复合母粒。

44.本发明制备的橡胶电缆屏蔽料用的导电复合母粒的使用方法如下:

45.将按实施例1

‑

3制备得到的导电复合母粒添加到现有屏蔽料配方中替代部分炭黑,为了减少其他因素的影响,用母粒中石墨烯和导电炭黑总量等量替代配方中导电炭黑,母粒中其余组分等量替代配方中的增塑剂,总体含胶率保持不变,导电物质总量保持不变,按配方制成电缆屏蔽料并硫化取样得到厚度2mm的哑铃型测试样品,将测试样品按国标gb/t 529测试得到撕裂强度,按gb/t 1232测试得到门尼粘度,按gb/t 3048测试得到体积电阻率,结果如下:

46.表1:测试结果

[0047] 对比例实施例1实施例2实施例3100℃门尼粘度56.850.552.654.3撕裂强度n/mm48.356.554.853.1体积电阻率均值ω.cm55373541

[0048]

结合附图1

‑

4和表1可以看出,通过本发明制备得到的导电复合母粒所制成的电缆屏蔽料门尼粘度降低,意味着有更好的加工性,撕裂强度提高,能很好的解决电缆屏蔽在应用中容易导致撕裂的问题,同时从上表中的体积电阻率数据和图4所示的重复性验证结果图中电阻率均值下移的情况以及电阻率波动情况可以看出,使用导电复合母粒制成的屏蔽料,电性能和电性能稳定性能都得到了大幅改善。

[0049]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1