盐酸青藤碱的提取方法与流程

1.本技术属于青藤碱的提纯方法技术领域,尤其涉及一种盐酸青藤碱的提取方法。

背景技术:

2.青风藤被收录于中国药典2020版,其味苦、辛,性平,归肝脾经。具有祛风利湿、活血解毒的功能,可以用来治疗风湿痹痛,关节肿胀或风湿麻木,也可以用来治疗腰膝疼痛和肩臂疼痛。临床上多用来治疗风湿性和类风湿性关节炎,强直性脊椎炎以及心律失常。青藤碱是青风藤的指标性有效成分,药理实验结果表明它具有镇痛、镇静、免疫抑制、降压、抗炎、抗心律失常等作用。盐酸青藤碱是正清风痛宁和盐酸青藤碱肠溶片等药品中的有效成分,可以从青风藤中精制得到。

3.目前工业生产中采用钙盐沉淀,存在纯化步骤繁多,固体废渣多,萃取步骤繁琐等问题。同时,通过上述的方法生产的盐酸青藤碱的纯度最多只能达到90%左右,在实际应用中,盐酸青藤碱的纯度还需要进一步的提高。因此,仍需要开发低成本、固体废渣少、纯度更高的盐酸青藤碱制备工艺。

技术实现要素:

4.本技术实施例的目的在于提供一种盐酸青藤碱的提取方法,以解决现有技术中存在的盐酸青藤碱的提取方法固体废渣多、萃取的晶体纯度较低的技术问题。

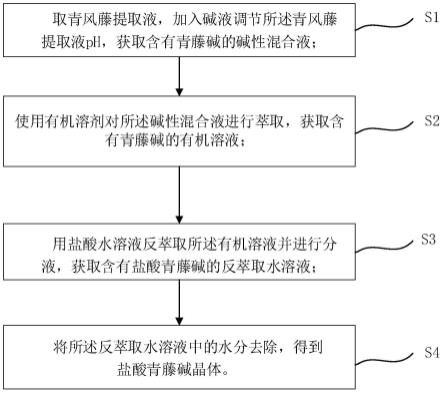

5.为实现上述目的,本技术采用的技术方案是:提供一种盐酸青藤碱的提取方法,包括以下步骤:

6.s1、取青风藤提取液,加入碱液调节青风藤提取液ph,获取含有青藤碱的碱性混合液;

7.s2、使用有机溶剂对碱性混合液进行萃取,获取含有青藤碱的有机溶液;

8.s3、用盐酸水溶液反萃取有机溶液并进行分液,获取含有盐酸青藤碱的反萃取水溶液;

9.s4、将反萃取水溶液中的水分去除,得到盐酸青藤碱晶体。

10.根据本技术的一个实施例,步骤s1中,碱性混合液的ph为9-10。

11.根据本技术的一个实施例,步骤s2中,有机溶剂包括正丁醇和正庚烷。

12.根据本技术的一个实施例,步骤s2中,有机溶剂中,正丁醇按体积比占50%-70%。

13.根据本技术的一个实施例,步骤s2中,有机溶剂与碱性混合液的体积比为1∶1-1∶4。

14.根据本技术的一个实施例,步骤s2和步骤s3之间,还包括以下步骤,将有机溶剂用水多次萃取,获取杂质含量更少的有机溶液用于步骤s3中。

15.根据本技术的一个实施例,步骤s2中,水和有机溶液的体积比为1∶2-1∶4。

16.根据本技术的一个实施例,步骤s3中,盐酸水溶液和有机溶液的体积比为1∶5-1∶10。

17.根据本技术的一个实施例,步骤s3中,反萃取水溶液的ph值为3-6。

18.根据本技术的一个实施例,步骤s4中,的盐酸水溶液反萃取有机溶液并进行分液,反萃后体系的ph值在3-6。

19.根据本技术的一个实施例,步骤s4具体包括如下步骤:

20.s41、将反萃取水溶液蒸干,获得含有盐酸青藤碱的固体;

21.s42、用热乙醇溶液溶解含有盐酸青藤碱的固体,降温结晶获取盐酸青藤碱晶体,晶体重结晶后获取纯度更高的盐酸青藤碱晶体,

22.或者:

23.s401、将反萃取水溶液浓缩获取盐酸青藤碱浓缩液;

24.s402、盐酸青藤碱浓缩液降温结晶获取盐酸青藤碱晶体,晶体经乙醇重结晶后获取纯度更高的盐酸青藤碱晶体。

25.本技术提供的盐酸青藤碱的提取方法的有益效果在于:本技术盐酸青藤碱的提取方法使用两步萃取法,即萃取以及反萃取的步骤对青风藤提取液进行提纯,简化了萃取的工艺和步骤,在提升产品的盐酸青藤碱晶体纯度的同时,提高了生产效率降低了生产的成本。相比现有方法,本发明方法制备盐酸青藤碱的步骤较少,成本较低,适合推广用于大规模制备高纯度的盐酸青藤碱。

附图说明

26.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

27.图1为本技术实施例提供的盐酸青藤碱的提取方法的流程框图。

具体实施方式

28.为了使本技术所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

29.需要说明的是,本发明实施例说明书中所提到的相关成分的重量不仅仅可以指代各组分的具体含量,也可以表示各组分间重量的比例关系,因此,只要是按照本发明实施例说明书相关组分的含量按比例放大或缩小均在本发明实施例说明书公开的范围之内。具体地,本发明实施例说明书中所述的重量可以是μg、mg、g、kg等化工领域公知的重量单位。

30.目前工业生产中采用钙盐沉淀,具体包括如下步骤,取青风藤烘干,加hcl溶液与青风藤搅拌均匀,润湿后置渗漉筒中;加入盐酸溶液浸渍后渗漉,收集渗漉液;加入石灰乳调节ph,过滤后将滤液用hcl溶液调节ph;用氯仿对滤液萃取3次,下层氯仿液经脱水、减压浓缩;浓缩液加盐酸调节ph,搅拌、冷却得盐酸青藤碱粗品;取盐酸青藤碱粗品,用乙醇加热至搅拌溶解后加入活性炭,滤过,滤液浓缩,冷却、析晶,过滤。

31.上述的采用氯仿萃取的方法生产盐酸青藤碱,存在纯化步骤繁多,固体废渣多,溶剂毒性高等问题。另外,采用苯作为溶剂提取青藤碱的方法,虽然产品纯度高,但溶剂毒性

很大。因此,仍需要开发低成本、溶剂毒性低、固体废渣少的盐酸青藤碱制备工艺。

32.请一并参阅图1,现对本技术实施例提供的盐酸青藤碱的提取方法进行说明。本实施例中的盐酸青藤碱的提取方法包括以下的步骤:

33.s1、取青风藤提取液,加入碱液调节青风藤提取液ph,获取含有青藤碱的碱性混合液;

34.s2、使用有机溶剂对碱性混合液进行萃取,获取含有青藤碱的有机溶液;

35.s3、用盐酸水溶液反萃取有机溶液并进行分液,获取含有盐酸青藤碱的反萃取水溶液;

36.s4、将反萃取水溶液中的水分去除,得到盐酸青藤碱晶体。

37.上述的技术方案,第一步,先加入碱液将青风藤进行初步提取,能够去除泥沙、大部分植物纤维、大颗粒的杂质;第二步,用有机溶剂对碱性混合液中的青藤碱进行提取,能够去除大部分的不容易有机溶剂中的强极性物质,比如大部分溶于水的盐类、糖类、蛋白质类杂质;第三步,使用盐酸溶液反萃取有机溶液,此时盐酸与有机溶液中的青藤碱进行反应,生产易溶于水的盐酸青藤碱,将盐酸青藤碱从有机溶剂中转移至水溶液中,此时分液弃去有机溶剂,保留水相,将大部分弱极性杂质存留在有机溶剂中进行排除,进一步的提升盐酸青藤碱的纯度;最后去除水分,得到高纯度的盐酸青藤碱晶体。

38.综上,本技术的方法使用两步萃取法,即萃取以及反萃取的步骤对青风藤提取液进行提纯,简化了萃取的工艺和步骤,在提升产品的盐酸青藤碱晶体纯度的同时,提高了生产效率降低了生产的成本。相比现有方法,本发明方法制备盐酸青藤碱的步骤较少,成本较低,适合推广用于大规模制备高纯度的盐酸青藤碱。

39.在其中的一个实施例中,步骤s1中的青藤碱提取液的制备方法包括如下的步骤:称取青风藤药材,加盐酸溶液在常温下搅拌,提取一段时间后过滤,得青风藤提取液。或者,称取清风藤药材,加入水,加热至沸腾30分钟后过滤获取青风藤提取液。先将植物青风藤进行初步处理,将青藤碱转化为适于进行进一步提取的液体状态。

40.在其中的一个实施例中,步骤s1中,碱液为氢氧化钠溶液,加入碱液调节青风藤提取液ph中,ph调至9-10。通过控制碱液对体系的碱化程度,避免体系处于超过10的ph值,减少青藤碱的降解损失。并且,使用氢氧化钠溶液进行碱化,精制过程中产生固体废渣很少。

41.在其中的一个实施例中,步骤s2中,有机溶剂包括正丁醇和正庚烷。上述的技术方案,采用新的有机溶剂对碱性混合液进行初步的萃取,正丁醇和正庚烷都是毒性较低的有机溶剂,对人体和环境均不具有伤害,避免使用氯仿等毒性较大的溶剂,有利于提高产品和生产环境的安全性,更适合于对药品的提纯工艺。第二,正丁醇对青藤碱的萃取能力较强,分配系数可超过50;将正庚烷加入正丁醇后,萃取剂极性下降,萃取后能够去除大部分的不溶于有机溶剂的强极性的杂质,如盐类、蛋白类物质,这些杂质随着水溶液一起被弃除,提升了青藤碱的提取效率。第三,不会产生其他有毒有害或者颜色较深的副产物,不需要使用活性炭等吸附剂脱色,减少后处理步骤,减少后续对产品的去毒、去色的步骤,简化了生产的步骤。第四,正丁醇和正庚烷均属于ichq3文件中的低毒溶剂,且沸点均不高,再生容易,提高整体生产效率,具有良好的工业前景。

42.在其中的一个实施例中,步骤s2中,有机溶剂中正丁醇按体积比占50%-70%。正丁醇用于萃取青风藤提取液中的青藤碱,正丁醇的比例需要达到50%以上才能保持较强的

萃取能力;同时,添加适量的正庚烷,用于降低萃取剂整体极性,有利于去除强极性的杂质。

43.在其中的一个实施例中,步骤s2中,有机溶剂与碱性混合液的体积比为1∶1-1∶4。青藤碱在有机溶剂中的溶解度较高,因为采用较少体积的有机溶剂就能够达到较高的萃取效率,同时减少有机溶剂的浪费。

44.在其中的一个实施例中步骤s2和步骤s3之间,还包括以下步骤,将有机溶剂用水多次萃取,获取杂质含量更少的有机溶液用于步骤s3中。将有机溶液加水进行多次萃取,弃去水相,进一步去除体系中残留的强极性杂质,提升有机溶液中青藤碱的纯度。

45.在其中的一个实施例中,步骤s2中,水和有机溶液的体积比为1∶2-1∶4。

46.在其中的一个实施例中,步骤s3中,盐酸水溶液和有机溶液的体积比为1∶5-1∶10。盐酸溶液反萃取是利用盐酸溶液与有机溶液中的青藤碱反应生成盐酸青藤碱,盐酸青藤碱是易溶于水的物质。通过这一步骤,能高效提取有效成分盐酸青藤碱,而将不溶于水的溶剂性杂质留存于有机溶剂中进行分离、去除。反萃取的步骤与萃取步骤结合,简化了盐酸青藤碱的萃取提纯过程,明显缩短盐酸青藤碱的生产步骤,提高整体的生产效率。

47.在其中的一个实施例中,步骤s3中,的盐酸水溶液反萃取有机溶液并进行分液,反萃取水溶液的ph值为3-6。

48.在其中的一个实施例中,步骤s4具体包括如下步骤:

49.s41、将反萃取水溶液蒸干,获得含有盐酸青藤碱的固体;

50.s42、用热乙醇溶液溶解含有盐酸青藤碱的固体,降温结晶获取盐酸青藤碱晶体,晶体重结晶后获取纯度更高的盐酸青藤碱晶体,

51.或者:

52.s401、将反萃取水溶液浓缩获取盐酸青藤碱浓缩液;

53.s402、盐酸青藤碱浓缩液降温结晶获取盐酸青藤碱晶体,晶体经乙醇重结晶后获取纯度更高的盐酸青藤碱晶体。

54.其中,结晶溶剂可以使用质量分数为90%-95%的乙醇,结晶溶剂体积(ml)与蒸干后所得固体的质量(g)比为9∶1-11∶1。

55.使用上述的方案生产的盐酸青藤碱晶体的纯度在95%以上,比现有技术中提取盐酸青藤碱的方法提取的盐酸青藤碱晶体纯度更高,外观更清亮、纯净。

56.下面采用几个具体的实施例对本技术的盐酸青藤碱的提取方法进行说明。

57.实施例一

58.称取青风藤药材100g,加0.3mol/l的盐酸1000ml在常温下搅拌提取5h后过滤,得青风藤盐酸浸渍液(即青风藤提取液)。称取清风藤盐酸浸渍液400g,量取正丁醇240ml,正庚烷160ml,混合后即得混合溶剂(即碱性混合液)。调节清风藤盐酸浸渍液ph至9.931。

59.一次性加入上述混合溶剂(即有机溶剂),室温下搅拌2h。离心后分相,得上层有机溶液共375ml,加入94ml纯化水洗涤。充分振荡摇匀后,弃去反萃取水溶液,向有机溶液中加入纯化水32ml,并滴加盐酸调整体系ph至6.0。静置分相,取下层反萃取水溶液,蒸干溶剂。得2.2g固体,加入质量分数为90%的乙醇水溶液24.2ml进行加热复溶、冷却结晶。过滤固体并加入少量乙醇洗涤,干燥后获取盐酸青藤碱晶体,以质量分数计纯度为91.5%;重结晶后所得高纯度盐酸青藤碱,以质量分数计纯度为99.3%。

60.实施例二

61.称取青风藤药材100g,加0.3mol/l的盐酸1000ml在常温下搅拌提取5h后过滤,得青风藤盐酸浸渍液。称取清风藤盐酸浸渍液600g,量取正丁醇210ml,正庚烷90ml,混合后即得混合溶剂。调节清风藤盐酸浸渍液ph至9.893。

62.一次性加入上述混合溶剂,室温下搅拌2h。离心后分相,得上层有机溶液共240ml,加入80ml纯化水洗涤。充分振荡摇匀后,弃去反萃取水溶液,向有机溶液中加入纯化水32ml,并滴加盐酸调整体系ph至4.0。静置分相,取下层反萃取水溶液,蒸干溶剂。得1.7g固体,加入质量分数为92.5%的乙醇水溶液17ml进行加热复溶、冷却结晶。过滤固体并加入少量乙醇洗涤,干燥后获取盐酸青藤碱晶体,以质量分数计纯度为93.7%;重结晶后所得高纯度盐酸青藤碱,以质量分数计纯度为95.2%。

63.实施例三

64.称取150g清风藤药材,加入1200ml水,加热至沸腾30分钟后过滤获取清风藤煎煮液(即青风藤提取液)。称取清风藤煎煮液(即青风藤提取液)600g;量取正丁醇75ml,正庚烷75ml,混合后即得混合溶剂(即有机溶剂)。调节清风藤煎煮提取液ph至9.815,获取碱性混合液。

65.一次性加入上述混合溶剂(即有机溶剂),室温下搅拌2h。离心后分相,得上层有机溶液共90ml,加入45ml纯化水洗涤。充分振荡摇匀后,弃去反萃取水溶液,向有机溶液中加入纯化水9ml,并滴加盐酸调整体系ph至3.078。静置分相,取下层反萃取水溶液,蒸干溶剂。得1.0g固体,加入质量分数为95%的乙醇水溶液9ml进行加热复溶、冷却结晶。过滤固体并加入少量乙醇洗涤,干燥后获取盐酸青藤碱晶体,以质量分数计纯度为91.3%;重结晶后所得高纯度盐酸青藤碱,以质量分数计纯度为96.1%。

66.实施例四

67.称取青风藤药材100g,加0.3mol/l的盐酸1000ml在常温下搅拌提取5h后过滤,得青风藤盐酸浸渍液(即青风藤提取液)。称取清风藤盐酸浸渍液(即青风藤提取液)400g,量取正丁醇280ml,正庚烷120ml,混合后即得混合溶剂(即有机溶剂)。调节清风藤盐酸浸渍液ph至9.749,获取碱性混合液。

68.一次性加入上述混合溶剂(即有机溶剂),室温下搅拌2h。离心后分相,得上层有机溶液共372ml,加93ml纯化水洗涤。充分振荡摇匀后,弃去反萃取水溶液,向有机溶液中加入纯化水36ml,并滴加盐酸调整体系ph至4.070。静置分相,取下层反萃取水溶液,浓缩溶剂,冷却结晶。过滤固体并加入少量乙醇洗涤,干燥后获取盐酸青藤碱晶体,以质量分数计纯度为85.8%;加入质量分数为92.5%的乙醇水溶液进行重结晶,获取高纯度盐酸青藤碱,以质量分数计纯度为95.5%。

69.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1