一种2-氨基丙二酰胺的连续化制备方法

一种2

‑

氨基丙二酰胺的连续化制备方法

技术领域

1.本发明涉及一种2

‑

氨基丙二酰胺的连续化制备方法,属于有机合成的技术领域。

背景技术:

[0002]2‑

氨基丙二酰胺,是一种重要的化工合成中间体,在医药、肥料、食品等领域广泛应用。

[0003]

目前已有不少专利报道过2

‑

氨基丙二酰胺的合成方法。公开号cn110446709a将2

‑

氨基丙二酸二乙酯与氨甲醇混合,密闭条件下80℃搅拌过夜,经减压浓缩,报道收率73%。公开号cn108250104采用nh4cl水溶液为氨解试剂,100℃回流反应两小时,报道收率87%。此法虽产率不低,但三废处理困难,不适合工业化。公开号jp2010241805采用氨水作氨解试剂,通入氮气加压至0.1~0.2mpa,0~20℃密闭反应3~6小时,报道收率77%。国内大部分工厂采用的是间歇釜式反应设备生产,操作流程多且杂,反应时间长,产率偏低。目前报道的制备方法均为间歇釜式反应方法,还未有连续化制备方法报道。

技术实现要素:

[0004]

本发明的目的在于提供一种2

‑

氨基丙二酰胺制备方法,基于微通道反应器进行连续生产,制备方法简单,反应时间较短,反应效率较高,并且最后的产物纯度较高。微反应技术是上世纪90年代兴起的一种高新技术,其特征尺度微型化,传热、传质速率高,且具有绿色安全、体积小、副反应少、过程可控、过程连续等优点。

[0005]

为达到此目的,本发明采用的技术方案为:使用高压柱塞泵分别将2

‑

氨基丙二胺二乙酯和溶剂的混合液与氨水泵入预混合器,然后经预热管道预热,再进入微通道反应器进行反应,得到含2

‑

氨基丙二酰胺的混合液。

[0006]

为了确保本发明的反应效率较高又不会导致原料的浪费,所述2

‑

氨基丙二酸二乙酯与氨水的体积比为1:2~10,例如:1:5、1:8、1:9等;所述氨水的质量分数在10%~25%,优选20%~25%。

[0007]

作为本发明的优选方案:所述溶剂为甲醇,乙醇,二甲基亚砜其中的一种或几种混合。溶剂的加入有利于水相与有机相的混合,加快反应速率。

[0008]

作为本发明的一种优选技术方案:所述2

‑

氨基丙二胺二乙酯与溶剂的体积比为1:1~10,例如:1:2、1:5、1:8等,优选1:2~5。

[0009]

为了使反应更加充分,本发明所述反应时间为3~20min,例如5min,10min,13min,18min等,优选10~15min。

[0010]

作为本发明的一种优选技术方案:所述预热温度30~130℃;所述反应温度为30~130℃,例如35℃,55℃,65℃,80℃,100℃,120℃等,优选40~85℃。

[0011]

反应温度是影响反应产物收率的重要因素之一,温度较低,会降低反应速率,温度过高,氨水会挥发过多,导致反应不充分,影响氨解产率。

[0012]

作为本发明的一种优选技术方案:所述反应压力为1~4mpa,例如1.0mpa、1.5mpa、

2.0mpa、2.2mpa、2.3mpa、2.8mpa、3.5mpa等,优选2~3mpa。

[0013]

作为本发明的一种优选技术方案:所述预混合器为t型混合器,通道尺寸为1~5mm;所述微反应器包括cpmm分离再结合型微混合器和管道反应器,其中cpmm型微混合器具有尺寸为50~500μm的结构,能将通过的反应液体切割为50~500μm厚度的液膜,并均匀混合反应。

[0014]

作为本发明的一种优选技术方案:将得到2

‑

氨基丙二酰胺的混合液减压浓缩,得到2

‑

氨基丙二酰胺粗品,然后用甲醇打浆提纯,抽滤,室温风干,得到白色或淡黄色粉末状固体;滤液蒸出甲醇,可反复套用。

[0015]

本发明所使用的微通道反应器设备,由大连微凯化学有限公司设计组装,型号:b300。

[0016]

相对于现有技术,本发明具有以下有益效果:(1)本发明提供的制备方法将反应时间缩短到分钟级,反应时间在20min内即可完成反应,显著地提高了反应效率。

[0017]

(2)利用本发明提供的制备方法制备的2

‑

氨基丙二酰胺收率较高,达到80~90%。

[0018]

(3)溶剂的加入有利于水相与有机相的混合,加快反应速率。

[0019]

(4)本发明提供的制备方法,放大简单,增加微反应器数量即可,适于工业化生产。

[0020]

同时业内同领域专家周知,在传统化学法工艺中,工程师乐于选择产物的不良溶剂作反应溶剂,使产物在反应过程中从溶剂中析出,更便于产物的分离。该制备方法恰恰相反:微通道反应器尺寸微小,需要克服的最大困难就是在连续化反应中不能有固体析出,因此氨解试剂的选择与溶剂的配比,以及对应的工艺条件尤为重要。2

‑

氨基丙二酰胺在水中溶解度极大,而在醇类溶剂中溶解度极小,不同温度压力下,溶剂对溶质的溶解能力也会有所变化。因此我们选择氨水作氨解试剂,同时加入一定量的甲醇,促进反应速率,实验发现,一定温度压力下,能使其保持稳定的溶液状态,待经过冷却管流出后,在接收装置内静置一段时间也会有固体析出,但已不影响装置运行。用氨水代替传统化学法常用的氨甲醇,一方面增大了产物在溶剂里的溶解度,另一方面,水比甲醇便宜,大大降低了生产成本,同时使用该制备方法,能够使反应时间更短、收率更高。

附图说明

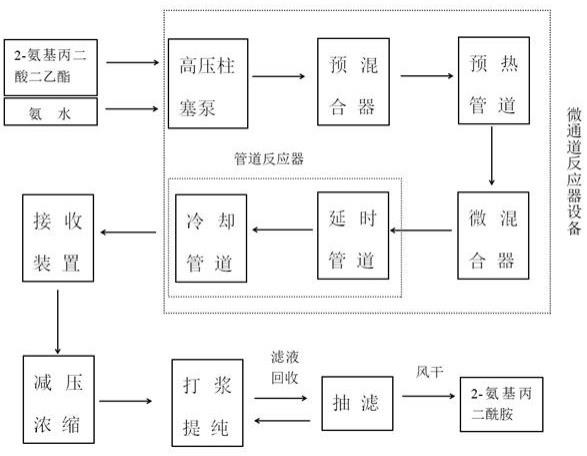

[0021]

图1是一种2

‑

氨基丙二酰胺的制备工艺方法的流程图。

具体实施方式

[0022]

下面将通过具体实施例对本发明做详细地描述。

[0023]

实施例1将2

‑

氨基丙二酸二乙酯与甲醇按体积比1:4混合,然后用高压柱塞泵将混合液与25%的氨水按流速比1:2泵入预混合器混合,经预热管道预热至45℃,再进入微反应器反应,反应压力2.5mpa,反应温度45℃,反应液停留时间11min,得到含2

‑

氨基丙二酰胺的混合液,将混合液减压浓缩,得到2

‑

氨基丙二酰胺粗品,然后用甲醇打浆提纯,抽滤,滤饼室温风干,得到白色或淡黄色粉末状固体;其收率为89%。滤液蒸出甲醇,可反复套用。

[0024]

实施例2 本实施例同实施例1,与实施例1的区别在于,在本实施例中反应温度为65℃。其

收率为88.9%。

[0025]

实施例3本实施例同实施例1,与实施例1的区别在于,在本实施例中反应温度为85℃,其收率为84%。

[0026]

实施例4本实施例同实施例1,与实施例1的区别在于,在本实施例中反应温度为120℃,其收率为71.5%。

[0027]

实施例5本实施例同实施例1,与实施例1的区别在于,在本实施例中反应液停留时间5min,其收率为67.8%。

[0028]

实施例6本实施例同实施例1,与实施例1的区别在于,在本实施例中反应液停留时间为15min,其收率为90.1%。

[0029]

实施例7将丙二酸二乙酯与甲醇按体积比1:7混合,然后用高压柱塞泵将混合液与25%的氨水按流速比1:1泵入预混合器混合,经预热管道预热至50℃,再进入微反应器反应,反应压力2.0mpa,反应温度50℃,反应液停留时间10min,得到含2

‑

氨基丙二酰胺的混合液,将混合液减压浓缩,得到2

‑

氨基丙二酰胺粗品,然后用甲醇打浆提纯,抽滤,滤饼室温风干,得到白色或淡黄色粉末状固体,其收率为86.5%。

[0030]

对比例1取10g丙二酸二乙酯与40ml甲醇加入高压反应釜,再加入85ml 25%氨水,80℃密闭搅拌8小时,然后降温至40℃,趁热过滤,滤饼40℃真空干燥,得4.8g 2

‑

氨基丙二酰胺,收率为72%。

[0031]

表1 2

‑

氨基丙二酰胺的制备工艺评价表实施例反应温度(℃)停留时间(min)产品收率(%)实施例1451189.0实施例2651188.9实施例3851184.0实施例41201171.5实施例545567.8实施例6451590.1实施例7501086.5对比例1

‑‑

72.0从实施例1

‑

4中可以看出,反应温度为45

‑

85℃时,收率在84%以上,当温度达到120℃(实施例4)后,其收率下降到71.5%同对比例1的收率相当;因此将该反应的优化反应区间设置为40

‑

85℃。从实施例1、5、6、7中可以看出,当反应时间为10

‑

15min时,其收率都维持在86.5%以上;而实施例5中反应时间为5min,收率仅为67.8%,反应不充分;因此将该反应的优化反应时间设置为10

‑

15min。在优化反应区间内的反应收率都比对比例的收率高出十几个百分点,并且从对比例中需要8小时的反应时间缩短到了十几分钟内,充分体现了该制备方

法反应时间短、收率高的优势。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1