一种油溶性降粘剂的制备方法及其应用与流程

1.本技术涉及一种氮化碳基聚合物及其制备方法和应用,属于油田开发领域。

背景技术:

2.我国稠油油藏储量丰富,潜在产能巨大。然而,稠油的组成比较复杂,含有大量的蜡质、胶质、沥青质等大分子有机物及少量重金属,使其密度和粘度都远大于轻质原油,常温下流动性较差,导致其开采和运输极为困难,工业成本昂贵。

3.目前改善稠油流动性的方法,主要分为物理方法和化学方法两大类。物理法主要有加热法和掺稀油法;化学方法包括乳化法、微生物法、添加降粘剂、降凝剂法。其中添加油溶性降粘剂不仅能够有效地降低稠油的凝点以及粘度,使稠油的结构变得松散,改善其流动性,而且可以避免乳化降粘带来的后处理问题,因此使用油溶性降粘剂降粘是一种解决稠油开采和输送等问题的有效方法。

4.油溶性降粘剂分子可以通过与胶质、沥青质形成氢键拆散沥青质胶质聚集体结构,从而降低稠油的结构粘度。但是目前市场上所售的油溶性降粘剂降粘效果一般,且存在强的针对性问题。因此,研究一种降粘效果好,能够满足稠油开采和集输的要求,而且对环境无污染、低成本的油溶性降粘剂具有重要的潜在价值。

技术实现要素:

5.根据本技术的一个方面,提供了一种氮化碳基聚合物及其制备方法和应用,将该氮化碳基聚合物用作油溶性降粘剂,对稠油具有较高的降粘效果。

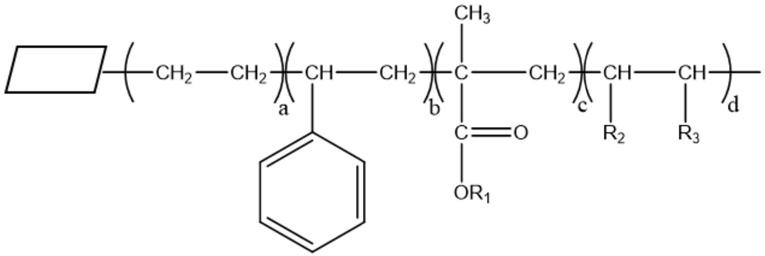

6.所述氮化碳基聚合物选自具有式i所示结构的物质中的任意一种;

7.式i

8.其中,表示由c3n4的最小结构单元组成的晶胞结构;

9.a的取值范围为1~15;

10.b的取值范围为100~200;

11.c的取值范围为5~20;

12.d的取值范围为100~200;

13.r1选自c1~c20的烷基、c1~c20的取代烷基;

14.r2、r3独立选自氢、酰胺基、取代酰胺基中的任意一种。

15.可选地,所述r1选自c1~c18的烷基;

16.所述取代酰胺基中的取代基选自其中*位与氨基连接。

17.可选地,所述氮化碳基聚合物的微观形貌为片层状。

18.可选地,所述氮化碳基聚合物通过将含有氮化碳、甲基丙烯酸酯类化合物、极性单体、芳香烯烃的混合物聚合得到。

19.所述氮化碳基聚合物表面具有丰富的亲油基团,利用聚合物的分子结构特征和高分子的分散机理,破坏胶质、沥青质分子的平面堆砌,使稠油结构变得松散,从而降低稠油的粘度。

20.根据本技术的又一个方面,提供一种氮化碳基聚合物的制备方法,所述方法至少包括以下步骤:

21.将含有氮化碳、甲基丙烯酸酯类化合物、极性单体、芳香烯烃的混合物,在引发剂作用下,聚合反应,得到所述氮化碳基聚合物。

22.可选地,按照重量份数计,各物质的用量为:

23.氮化碳0.1~1.5份,甲基丙烯酸酯类化合物10~20份,极性单体0.5~2份,芳香烯烃10~20份。

24.具体地,所述氮化碳的重量份数下限可独立选自0.1份、0.3份、0.5份、0.7份、1份;所述氮化碳的重量份数上限可独立选自1.1份、1.2份、1.3份、1.4份、1.5份。

25.具体地,所述甲基丙烯酸酯类化合物的重量份数下限可独立选自10份、11份、12份、13份、15份;所述甲基丙烯酸酯类化合物的重量份数上限可独立选自16份、17份、18份、19份、20份。

26.具体地,所述极性单体的重量份数下限可独立选自0.5份、0.7份、0.9份、1份、1.2份;所述极性单体的重量份数上限可独立选自1.3份、1.5份、1.7份、1.8份、2份。

27.具体地,所述芳香烯烃的重量份数下限可独立选自10份、11份、12份、13份、15份;所述芳香烯烃的重量份数上限可独立选自16份、17份、18份、19份、20份。

28.可选地,所述引发剂的用量为甲基丙烯酸酯类化合物、极性单体、芳香烯烃总质量的0.1%~1%。

29.具体地,所述引发剂的用量下限选自甲基丙烯酸酯类化合物、极性单体、芳香烯烃总质量的0.1%、0.2%、0.3%、0.4%、0.5%;所述引发剂的用量上限选自甲基丙烯酸酯类化合物、极性单体、芳香烯烃总质量的0.6%、0.7%、0.8%、0.9%、1%。

30.可选地,所述氮化碳为改性纳米氮化碳。

31.可选地,所述改性纳米氮化碳通过带有双键的硅烷偶联剂对氮化碳改性得到。

32.可选地,所述带有双键的硅烷偶联剂选自硅烷偶联剂a151、a171、kh570中的至少一种。

33.具体地,改性纳米氮化碳采用带有双键的硅烷偶联剂γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷(kh

‑

570)对纳米氮化碳进行表面预改性得到。

34.可选地,所述甲基丙烯酸酯类化合物选自甲基丙烯酸甲酯、甲基丙烯酸丁酯、甲基

丙烯酸十二酯、甲基丙烯酸十八酯中的任意一种;

35.所述极性单体选自丙烯酰胺类化合物、烯烃二酸类化合物中的任意一种;

36.所述引发剂选自有机过氧化物中的至少一种。

37.可选地,所述丙烯酰胺类化合物选自丙烯酰胺、2

‑

丙烯酰胺基

‑2‑

甲基丙磺酸中的任意一种;

38.所述烯烃二酸类化合物选自马来酸酐、富马酸中任意的一种;

39.所述有机过氧化物选自过氧化二碳酸二异丙酯、过氧化二苯甲酰、偶氮二异丁腈、过氧化二叔丁基、异丙苯过氧化氢、过氧化环己酮中的任意一种。

40.可选地,所述聚合反应的条件包括:

41.反应温度为60~80℃,反应时间为3~6h。

42.具体地,反应温度可独立选自60℃、65℃、70℃、75℃、80℃,或上述任意两点之间的任一数值。

43.反应时间可独立选自3h、3.5h、4h、4.5h、5h、5.5h、6h,或上述任意两点之间的任一数值。

44.可选地,所述混合物中还包括有机溶剂;

45.所述有机溶剂选自甲苯、二甲苯、煤油、柴油、乙酸乙酯中的至少一种。

46.可选地,按照重量份数计,所述有机溶剂的用量为45份~80份。

47.可选地,所述方法包括:

48.步骤1、将改性氮化碳、甲基丙烯酸酯类化合物、极性单体、芳香烯烃加入有机溶剂i中溶解,得到原料溶液;

49.将引发剂加入有机溶剂ii中溶解,得到引发剂溶液;

50.所述有机溶剂i与有机溶剂ii的质量比为1~5:10~100;

51.步骤2、将所述引发剂溶液加入所述原料溶液中,聚合反应,得到所述氮化碳基聚合物。

52.具体地,机溶剂i与机溶剂ii的质量比下限可独立选自1:100、1:90、1:80、1:70、1:60、1:50、1:40、1:30、1:20、1:10;机溶剂i与机溶剂ii的质量比上限可独立选自2:100、2:90、3:80、3:70、4:60、4:50、5:40、5:30、5:20、5:10。

53.可选地,所述聚合反应过程在保护气氛下进行。

54.具体地,氮化碳基聚合物的反应式为:

[0055][0056]

可选地,所述氮化碳基聚合物选自上述任一项所述的氮化碳基聚合物。

[0057]

根据本技术的又一个方面,提供了氮化碳基聚合物的应用。

[0058]

上述任一氮化碳基聚合物、或上述任一方法制备得到的氮化碳基聚合物在稠油降粘中应用。

[0059]

本技术能产生的有益效果包括:

[0060]

本技术所提供的氮化碳基聚合物,以改性纳米氮化碳为基材,以油溶性引发剂通过自由基四元聚合的方法制备得到,制备方法简单,且将其作为油溶性降粘剂进行稠油降粘,具有良好的降粘效果,无环境污染。克服了传统油溶性降粘剂存在的制备工艺复杂,普适性较差,效果不明显,三废及污染严重等缺点。

具体实施方式

[0061]

下面结合实施例详述本技术,但本技术并不局限于这些实施例。

[0062]

如无特别说明,本技术的实施例中的原料均通过商业途径购买,其中改性纳米氮化碳购自西安瑞禧生物科技有限公司。

[0063]

本技术的实施例如下:

[0064]

实施例1

[0065]

步骤(1)、在三口烧瓶中分别加入0.1g改性纳米氮化碳,0.5g丙烯酰胺,10g苯乙烯,10g甲基丙烯酸甲酯,45g二甲苯,用磁力搅拌子搅拌溶解,得到原料溶液;对原料溶液采用氮气除氧30min,以球形冷凝管冷凝回流,用油浴锅升温至60℃;

[0066]

将丙烯酰胺、苯乙烯、甲基丙烯酸甲酯总质量0.1%的引发剂偶氮二异丁腈加入5g二甲苯中溶解,得到引发剂溶液;

[0067]

步骤(2)、通过恒压滴液漏斗,将引发剂溶液滴加到原料溶液中,引发聚合反应,滴加完以后继续反应3h,反应结束后,通过旋蒸设备分离有机溶剂,回收有机溶剂,进行二次回收利用,得到膏状的氮化碳基聚合物。记作样品1,样品1的结构式如下:

[0068]

;

[0069]

其中,为c3n4的最小结构单元组成的晶胞结构;

[0070]

r1为甲基;

[0071]

r2为氢;

[0072]

r3为酰胺基;

[0073]

a为1;

[0074]

b为120;

[0075]

c为8;

[0076]

d为125;

[0077]

其中a、b、c、d的数值根据所添加的原料计算。

[0078]

实施例2

[0079]

步骤(1)、在三口烧瓶中分别加入0.3g改性纳米氮化碳,1g丙烯酰胺,15g苯乙烯,15g甲基丙烯酸丁酯,55g二甲苯,用磁力搅拌子搅拌溶解,得到原料溶液;对原料溶液采用氮气除氧30min,以球形冷凝管冷凝回流,用油浴锅升温至70℃;

[0080]

将丙烯酰胺、苯乙烯、甲基丙烯酸丁酯总质量0.5%的引发剂偶氮二异丁腈加入10g二甲苯中溶解,得到引发剂溶液;

[0081]

步骤(2)、通过恒压滴液漏斗,将引发剂溶液滴加到原料溶液中,引发聚合反应,滴加完以后继续反应5h,反应结束后,通过旋蒸设备分离有机溶剂,回收有机溶剂,进行二次回收利用,得到膏状的氮化碳基聚合物。记作样品2。

[0082]

实施例3

[0083]

步骤(1)、在三口烧瓶中分别加入0.5g改性纳米氮化碳,2g马来酸酐,20g苯乙烯,20g甲基丙烯酸甲酯,70g二甲苯,用磁力搅拌子搅拌溶解,得到原料溶液;对原料溶液采用氮气除氧30min,以球形冷凝管冷凝回流,用油浴锅升温至80℃;

[0084]

将丙烯酰胺、苯乙烯、甲基丙烯酸甲酯总质量1%的引发剂偶氮二异丁腈加入10g二甲苯中溶解,得到引发剂溶液;

[0085]

步骤(2)、通过恒压滴液漏斗,将引发剂溶液滴加到原料溶液中,引发聚合反应,滴加完以后继续反应6h,反应结束后,通过旋蒸设备分离有机溶剂,回收有机溶剂,进行二次回收利用,得到膏状的氮化碳基聚合物。记作样品3。

[0086]

本技术以样品1作为油溶性降粘剂在胜利稠油中的乳化降粘效果评价,具体包括以下步骤:

[0087]

步骤1、用二甲苯将样品配成10wt%的溶液,用玻璃棒搅拌1min,静止3min,在自然光线下目测,溶液均匀、无乳化现象;

[0088]

步骤2、将胜利油田的原油在50℃

±

1℃的恒温水浴中恒温1h,搅拌去除其中的游离水和气泡,迅速用旋转粘度计测其50℃

±

1℃时的粘度μ0。若原油粘度大于5000mpa

·

s,应添加适量稀油充分混合,将粘度调整为(4500)mpa

·

s;若稠油粘度小于2000mpa

·

s,应添加适量稠油充分混合,将粘度调整为(4500)mpa

·

s。

[0089]

步骤3、称取27g(精确至0.1g)步骤2中制备的稠油油样于烧杯中,加入3g(精确至0.1g)样品原液,用玻璃棒搅拌5min后放入50℃

±

1℃的恒温烘箱中,恒温1h,恒温结束后用玻璃棒搅拌均匀,迅速用流变仪测定制备的稠油乳液在50℃

±

1℃时的粘度μ;

[0090]

降粘率的计算公式为f=(μ0‑

μ)/μ0*100%。

[0091]

测试结果如下表所示:

[0092]

胜利稠油区块稀释后油粘度(cp)50℃降粘后粘度(cp)降粘率(%)kxk

‑

53p4352028292%kxk

‑

119

‑

1377037790%kxk

‑

73p17443039991%

[0093]

从上表可以看出,本技术氮化碳基聚合物作为油溶性降粘剂,对粘度(2000~5000)mpa

·

s的稠油具有良好的降粘效果。

[0094]

综上,本技术以改性纳米氮化碳为基材,选择甲基丙烯酸酯单体、极性单体单体、苯乙烯单体,对纳米基材通过四元聚合反应得到一种油溶性降粘剂,并将其用于稠油乳化降黏,微尺度纳米材料凭借其独特的纳米效应对于稠油中的结晶性有机物具有异相成核作用;同时纳米材料表面所引入的强极性基团通过氢键作用吸附胶质、沥青质在其表面形成溶剂化层,溶剂化层的存在既能阻止蜡晶之间连接形成网状结构,又能拆散原稠油体系中胶质和沥青质的平面重叠堆砌结构,从而使稠油粘度大幅度降低。该制备工艺克服了传统制备工艺存在的工艺过程复杂,普适性较差,效果不明显,三废及污染严重等缺点。本技术中的油溶性降粘剂的制备方法简单,分离提纯简单、无环境污染,溶剂可以回收利用,所得油溶性降粘剂具有良好的降粘效果,特别是对胜利区块稠油具有较好的降粘作用。

[0095]

以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1