一种环氧树脂超高导热绝缘材料及制备方法与流程

1.本发明属于导热绝缘材料技术领域,尤其涉及一种环氧树脂超高导热绝缘材料及制备方法。

背景技术:

2.随着玻璃毡/带缠绕干式变压器、玻璃毡/带缠绕式铁芯电抗器、空心干式电抗器,特别是特高压类电工设备等对导热散热有极高需要的电工设备飞速发展的背景下,提高导热绝缘材料的散热性能成为研究的重点所在。同时,由于环氧树脂具有加工工艺性好、黏结性高、介电性能优良、收缩率小、稳定性好等特点,但环氧树脂在上述电工设备的应用中需要提高导热性能,在当今的技术中心。

3.在环氧树脂中添加高导热填料是一种常用的提高其导热性能的解决方法,其中,金属粉末虽然常被用来尝试改善环氧树脂导热性能,但金属粉末对环氧树脂的绝缘性能会产生明显的负面影响。因此,近年来,各类高导热无机填料在导热绝缘材料领域的应用逐渐增加,利用无机填料本身具有绝缘性和增加导热性的特点,可以解决环氧树脂材料在电力电子变压器、饱和电抗器等高绝缘、特高压类电工设备的应用需求。但是,虽然将高导热无机填料直接添加在环氧树脂中可以在一定程度上提升环氧树脂材料的导热性能,但实际应用中,高导热绝缘材料的防断裂性能也需要满足电力电子变压器、饱和电抗器等高绝缘、特高压类电工设备更高的应用需求。

4.专利cn110016205a公开了一种环氧树脂导热绝缘材料及其制备方法。材料包括环氧树脂基料,无机填料和固化剂,其中,无机填料由三种不同粒径的填料组成。该发明仅通过对三种粒径级配的无机填料粒径之间的比例、不同粒径填料的用量比例以及粒径的选择,使得环氧树脂导热绝缘材料具有优良的导热性能和绝缘性能功能,该发明未选用经过表面改性的无机填料,降低了材料成本,使得材料的制备方法更简单。该本发明提供的材料在30℃下的热导率能够达到1.25w

·

m

‑1·

k

‑1,最高能够达到1.62w

·

m

‑1·

k

‑1,材料在30℃下的电阻率为2.9

×

10

16

ω

·

cm以上,以满足电力电子变压器、饱和电抗器等高绝缘场景的应用需求。但是,上述环氧树脂导热绝缘材料所能达到的热导率尚不能满足高绝缘、特高压类电工设备对材料热导率的要求。

5.因此,如何在提升环氧树脂导热绝缘材料绝缘性能的同时,增加材料的热导率,增加材料的防断裂性能成为本领域亟待解决的技术问题。

技术实现要素:

6.针对上述现有技术中存在的缺陷,本发明的目的在于提供一种环氧树脂超高导热绝缘材料及制备方法。

7.为此,本发明采用如下的技术方案:一种环氧树脂超高导热绝缘材料,包括改性复合无机填料,环氧树脂基料和固化剂;

按质量百分比计,所述材料的组分包括30%

‑

55%的所述环氧树脂基料,40%

‑

65%的所述改性复合无机填料,5%

‑

10%的所述固化剂;所述改性复合无机填料由四种无机填料组成,所述四种无机填料为第一无机填料,第二无机填料,第三无机填料,第四无机填料;所述第一无机填料,第二无机填料,第三无机填料,第四无机填料粒径大小的比值为2

‑

6:1

‑

2:1

‑

2:0.4

‑

0.8;所述第一无机填料的平均粒径大小为100nm

‑

300μm;按质量百分比计,所述第一无机填料,第二无机填料,第三无机填料,第四无机填料组分的比例为0.8

‑

1:0.8

‑

1:2.4

‑

3:0.1

‑

0.4;为了避免单一粒径的填料在环氧树脂中分散时产生大量缝隙,一般会使用较小粒径的填料与较大粒径的填料进行复配,使小颗粒填充大颗粒的缝隙,增大填料的总空间填充率,同时增加填料互相之间接触的机会,从而提高复合材料整体的热导率。

8.所述改性复合无机填料的微观形态为立方体、球体和/或立方体球体中间态;所述改性复合无机填料为经过粉体表面修饰改性以及粉体表面除污改性的四种无机填料。

9.进一步,所述四种无机填料选自氮化硼、氮化铝、氮化硅、氧化铝、氧化镁、氧化硅中的一种或多种。

10.进一步,所述环氧树脂基料为分子中具有两个及两个以上环氧基的环氧树脂;所述环氧树脂基料选自双酚a型环氧树脂、双酚f型环氧树脂、氢化双酚a型环氧树脂、酚醛环氧树脂中的一种或多种。

11.进一步,所述固化剂为酸酐类固化剂;所述酸酐类固化剂选自邻苯二甲酸酐、六氢邻苯二甲酸酐、甲基四氢邻苯二甲酸酐、均苯四甲酸酐中的一种或多种。

12.进一步,所述材料固化前的粘度在30℃时为1.5

‑

2.0pa

·

s,40℃时为0.5

‑

1.0pa

·

s。

13.进一步,所述材料的热导率≥1.7w

·

m

‑1·

k

‑1,电阻率≥3.0

×

10

16

ω

·

cm,拉伸强度为50

‑

60mpa,弯曲强度为90

‑

110mpa。

14.进一步,环氧树脂超高导热绝缘材料的制备方法,包括以下步骤:s1 将四种无机填料按照组分配比混合均匀,对复合无机填料进行改性,得到改性复合无机填料;s2 将改性复合无机填料,环氧树脂基料,固化剂按照组分配比混合均匀后,加热至50

‑

100℃;s3 采用真空浇注或浸渍玻璃纤维布的方式进行制备;s4 在烘箱温度为50

‑

150℃下分段固化4

‑

21h,分段固化的方式具体为在50

‑

110℃下固化2

‑

6h后,在135

‑

150℃下固化1

‑

15h,制备得到环氧树脂超高导热绝缘材料。

15.进一步,所述s1步骤具体为:将所述复合无机填料通过湿式研磨机进行粉体表面修饰改性;将通过粉体表面修饰改性后的所述复合无机填料进行粉体表面除污改性,制备得到所述改性复合无机填料。

16.进一步,所述粉体表面修饰改性的方式具体为:将所述四种无机填料按照组分比例混合均匀,得到所述复合无机填料;将所述复合无机填料,0.1

‑

0.2mm的氧化锆珠研磨介

质,0.3%

‑

1%的六偏磷酸钠分散剂加入水中得到复合无机填料原料料液,调整所述复合无机填料原料料液的质量百分比浓度为30%

‑

70%;按质量百分比计,所述氧化锆珠与所述复合无机填料的比例为3

‑

7:1;将所述复合无机填料原料料液置于搅拌桶中混合后放入湿式研磨机中,以1000

‑

4000r/min的转速湿式研磨2

‑

5小时,得到经过粉体表面修饰改性的复合无机填料。

17.粉体表面修饰技术可以让无机填料在环氧树脂基材中更好的分布,且拥有极强的抗沉降性,确保了在使用过程中工艺风险得到控制,优秀的表面修饰技术可以让无机填料在工艺过程中使用的玻璃丝、玻璃带、玻璃网格布等材料充分渗透进去,确保了热路的形成。同时,表面修饰技术可以让无机填料在电工设备发热处平滑的堆积,避免了对电工设备绝缘层的磨损。所以表面修饰技术是应用安全的良好保证。

18.进一步,所述粉体表面除污改性的方式具体为:按照质量百分比计,将所述经过粉体表面修饰改性的复合无机填料中加入6

‑

7:3

‑

4的混合表面活性剂辛酸和三乙醇胺,放入烘箱中,在100

‑

120℃下干燥2

‑

4h,取出后倒入高速混合器中,在1000

‑

3000r/min的转速下搅拌,同时以喷雾的方式加入质量百分比浓度为15%

‑

40%的异丙醇和甲苯硅烷偶联剂稀释液,温度升高到130

‑

160℃,继续搅拌20

‑

40min;搅拌结束后放入烘箱中进行干燥处理1

‑

2h,加入质量百分比为70%

‑

100%的有机溶剂乙醇,充分搅拌后通过泰勒标准筛过滤,将过滤后得到的物质加热到400

‑

900℃,加热30min

‑

2h,将加热后的物质进行干燥处理,得到经过粉体表面除污改性的复合无机填料。

19.除污改性技术确保了在制备过程中污染的减少,避免了化学污染对基材和电工设备绝缘层的腐蚀,但适当保留六偏磷酸钠,利用六偏磷酸钠在无机填料表面形成一层致密的膜状结构,保证了无机填料在环氧树脂基料中的分散度。

20.本发明通过将不同粒径的无机填料混合后进行改性,制备出的超高导热环氧树脂具备良好的施工粘度,确保了电工设备企业工艺的稳定,降低安全风险;并且,所制备材料的热伸缩率大幅降低,避免了因为冷热不均导致的产品开裂现象。在应用于有导热散热需要的电工设备上时,通过不同粒径、不同粒型的无机填料的搭配,以及环氧树脂基料固化后的空间中形成有效的热路,实现在物理、绝缘性能上均满足电力电子变压器、饱和电抗器等高绝缘电工设备的应用要求。

具体实施方式

21.为了使本发明的目的、技术方案和优点更加清楚,下面将对本发明作进一步地详细描述。

22.一种环氧树脂超高导热绝缘材料,包括改性复合无机填料,环氧树脂基料和固化剂;按质量百分比计,材料的组分包括30%

‑

55%的环氧树脂基料,40%

‑

65%的改性复合无机填料,5%

‑

10%的固化剂;改性复合无机填料可由四种不同粒径大小,不同材质的无机填料组成,四种无机填料为第一无机填料,第二无机填料,第三无机填料,第四无机填料;第一无机填料,第二无机填料,第三无机填料,第四无机填料粒径大小的比值为2

‑

6:1

‑

2:1

‑

2:0.4

‑

0.8;第一无机填料的平均粒径大小为100nm

‑

300μm;按质量百分比计,第一无机填料,第二无机填料,第三无机填料,第四无机填料组分的比例为0.8

‑

1:0.8

‑

1:2.4

‑

3:0.1

‑

0.4;四种无机填料的微观形态为立方体,球体和/或其中间状态;改性复合无机填料为经过粉体表面

修饰改性以及粉体表面除污改性的四种无机填料。

23.四种无机填料选自氮化硼、氮化铝、氮化硅、氧化铝、氧化镁、氧化硅中的一种或多种。环氧树脂基料为分子中具有两个及两个以上环氧基的环氧树脂;环氧树脂基料选自双酚a型环氧树脂、双酚f型环氧树脂、氢化双酚a型环氧树脂、酚醛环氧树脂中的一种或多种。固化剂为酸酐类固化剂;酸酐类固化剂选自邻苯二甲酸酐、六氢邻苯二甲酸酐、甲基四氢邻苯二甲酸酐、均苯四甲酸酐中的一种或多种。

24.根据改性复合无机填料与环氧树脂基料的组分配比选择采用真空浇注或浸渍玻璃纤维布的方式进行制备;具体的,选用浸渍玻璃纤维布的方式制备环氧树脂超高导热绝缘材料,包括以下步骤:s11 将四种无机填料按照组分配比混合均匀,对复合无机填料进行改性,得到改性复合无机填料;s12 将改性复合无机填料,环氧树脂基料,固化剂按照组分配比混合均匀后,加热至50

‑

100℃;s13 在30

‑

80℃下充分搅拌混合物,浸渍玻璃纤维布,将浸渍后的纤维布送入烘箱;s14 在烘箱中进行分段固化处理,固化总时间为4

‑

21小时,在50

‑

110℃下固化2

‑

6小时后,在135

‑

150℃下固化1

‑

15小时,制备得到一种环氧树脂超高导热绝缘材料。

25.具体的,选用真空浇注的方式制备环氧树脂超高导热绝缘材料,包括以下步骤:s21 将四种无机填料按照组分配比混合均匀,对复合无机填料进行改性,得到改性复合无机填料,在95

‑

105℃干燥4

‑

8小时;s22 混料罐预热至35

‑

45℃,将干燥后的改性复合无机填料,环氧树脂基料,固化剂按照组分配比混合均匀后加入混料罐中,同时加入色浆,增韧剂与促进剂;s23 将变压器线圈模具放置在真空浇注罐中,预热真空浇注罐至65

‑

75℃,保持30min

‑

1.5h后开始抽真空,真空度达到5mbar以上时,保持3

‑

5小时后,将混料罐内的环氧树脂混合物浇注到变压器线圈模具内;s24 浇注完成后,在烘箱中进行分段固化处理,固化总时间为4

‑

21小时,在50

‑

110℃下固化2

‑

6小时后,在135

‑

150℃下固化1

‑

15小时,制备得到一种环氧树脂超高导热绝缘材料。

26.其中,改性复合无机填料的改性方法包括以下步骤:将四种无机填料按照组分配比混合均匀,得到复合无机填料;将复合无机填料,0.1

‑

0.2mm的氧化锆珠研磨介质,0.3%

‑

1%的六偏磷酸钠分散剂加入水中得到复合无机填料原料料液,调整复合无机填料原料料液的质量百分比浓度为30%

‑

70%,按质量百分比计,氧化锆珠与复合无机填料的比例为3

‑

7:1;将复合无机填料原料料液置于搅拌桶中混合后放入湿式研磨机中,以1000

‑

4000r/min的转速湿式研磨2

‑

5小时;研磨结束后得到复合无机填料混合液,按照质量百分比计,加入6

‑

7:3

‑

4的混合表面活性剂辛酸和三乙醇胺,放入烘箱中,在100

‑

120℃下干燥2

‑

4h,取出后倒入高速混合器中,在1000

‑

3000r/min的转速下搅拌,同时以喷雾的方式加入质量百分比浓度为15%

‑

40%,

按照3

‑

5:5

‑

7配制的异丙醇和甲苯硅烷偶联剂稀释液,温度升高到130

‑

160℃,继续搅拌20

‑

40min。搅拌结束后将复合无机填料混合液在烘箱中进行干燥处理1

‑

2h后,加入质量百分比为70%

‑

100%的有机溶剂乙醇,充分搅拌后通过泰勒标准筛32

‑

48目筛过滤;泰勒标准筛目数的计算公式如下:其中,m代表目数,k代表网孔尺寸,s代表网丝直径,网孔尺寸和网丝直径的单位均为毫米。

27.将过滤后得到的物质加热到400

‑

900℃,加热30min

‑

2h,最后,将复合无机填料进行粉体干燥处理2

‑

4小时,冷却后得到经过粉体表面除污改性的复合无机填料,最终制备得到所述改性复合无机填料。

[0028] 通过粉体表面修饰改性使得所述复合无机填料的微观形态均为球形或立方体形,拥有极强的抗沉降性,在固化前拥有较低的粘度。本发明通过将不同粒径的无机填料混合后进行改性制备出超高导热环氧树脂材料,具备良好的热力学性能,确保了电工设备企业工艺的稳定,降低安全风险;并且,材料的热伸缩率大幅降低,避免了因为冷热不均导致的产品开裂的现象。在应用于有导热散热需要的电工设备上时,通过不同粒径、不同粒型的无机填料的搭配,以及环氧树脂基料固化后的空间中形成有效的热路,实现在物理、绝缘性能上均满足电力电子变压器、饱和电抗器等高绝缘电工设备的使用要求。

[0029]

实施例1一种环氧树脂超高导热绝缘材料,包括改性复合无机填料,环氧树脂基料和固化剂;按质量百分比计,材料的组分包括55%的环氧树脂基料,40%的改性复合无机填料,5%的固化剂;改性复合无机填料由四种无机填料组成,四种无机填料为氮化硼,氮化铝,氧化镁,氧化硅;氮化硼,氮化铝,氧化镁,氧化硅粒径大小的比值为6:1.5:1.2:0.6;氮化硼的平均粒径大小为800

‑

1000nm,因此,氮化铝的平均粒径大小为200

‑

250nm,氧化镁的平均粒径大小为160

‑

200nm,氧化硅的平均粒径大小为80

‑

100nm;按质量百分比计,氮化硼,氮化铝,氧化镁,氧化硅组分的比例为1:1:3:0.4;改性复合无机填料的微观形态为立方体,球体和/或其中间形态。

[0030]

制备环氧树脂超高导热绝缘材料的环氧树脂基料为分子中具有两个及两个以上环氧基的环氧树脂,环氧树脂基料选自双酚a型环氧树脂与双酚f型环氧树脂;固化剂为酸酐类固化剂,酸酐类固化剂选自邻苯二甲酸酐和均苯四甲酸酐。

[0031]

环氧树脂超高导热绝缘材料的制备方法包括以下步骤:首先,按质量百分比计,将平均粒径大小为800

‑

1000nm的氮化硼,平均粒径大小为200

‑

250nm的氮化铝,平均粒径大小为160

‑

200nm的氧化镁,平均粒径大小为80

‑

100nm的氧化硅按照1:1:3:0.4的组分配比混合均匀,得到复合无机填料,对复合无机填料进行粉体表面修饰改性和粉体表面除污改性,得到改性复合无机填料;其次,将质量百分比为40%的改性复合无机填料,质量百分比为55%,组分包括双酚a型环氧树脂与双酚f型环氧树脂的环氧树脂基料混合物,质量百分比为5%,组分包括邻苯二甲酸酐与均苯四甲酸酐的固化剂混合物混合2h,确保改性复合无机填料在环氧树脂基材

中的分散度,加热至90℃;再次,当温度降至60℃时,充分搅拌改性复合无机填料、环氧树脂基料、固化剂混合物,使用高压类电工设备缠绕工艺所需的玻璃丝、玻璃布、网格布等原料进行浸渍沾胶处理,将浸渍后的玻璃纤维布送入烘箱;最后,在烘箱中进行分段固化处理,固化总时间为16小时,在100℃固化4小时后,在150℃固化12小时,制备得到环氧树脂超高导热绝缘材料。

[0032]

其中,改性复合无机填料的制备方法包括以下步骤:按质量百分比计,将平均粒径大小为800

‑

1000nm的氮化硼,平均粒径大小为200

‑

250nm的氮化铝,平均粒径大小为160

‑

200nm的氧化镁,平均粒径大小为80

‑

100nm的氧化硅按照1:1:3:0.4的组分配比混合均匀,得到复合无机填料;将所述复合无机填料,0.1

‑

0.2mm的氧化锆珠研磨介质,0.6%的六偏磷酸钠分散剂加入水中得到复合无机填料原料料液,调整复合无机填料原料料液的质量百分比浓度为60%;按质量百分比计,氧化锆珠与复合无机填料的比例为6:1;将复合无机填料原料料液置于搅拌桶中混合后放入湿式研磨机中,以2000r/min的转速湿式研磨4小时,研磨结束后制备得到经过粉体表面修饰改性的复合无机填料。

[0033]

研磨结束后得到复合无机填料混合液,加入质量百分比为6.5:3.5的辛酸和三乙醇胺的混合表面活性剂,放入烘箱中,在110℃下干燥3h,取出后倒入高速混合器中,在2500r/min的转速下搅拌,同时以喷雾的方式加入质量百分比浓度为30%,比例为5:5的异丙醇和甲苯硅烷偶联剂稀释液,温度升高到150℃,继续搅拌35min,搅拌结束后将复合无机填料混合液在烘箱中进行干燥处理1.5h后,加入质量百分比为100%的有机溶剂乙醇,充分搅拌后通过泰勒标准筛35目筛过滤,将过滤得到的物质加热到700℃,加热1.5h,将加热后的物质送入烘箱进行粉体干燥处理3小时,制备得到所述改性复合无机填料。

[0034]

实施例2一种环氧树脂超高导热绝缘材料,包括改性复合无机填料,环氧树脂基料和固化剂;按质量百分比计,材料的组分包括30%的环氧树脂基料,65%的改性复合无机填料,5%的固化剂,在该实施例的组分配比中,环氧树脂基料主要起到空间胶粘的作用;改性复合无机填料由四种无机填料组成,四种无机填料为氮化硼,氮化硅,氧化镁,氧化铝;氮化硼,氮化硅,氧化镁,氧化铝粒径大小的比值为6:2:2:0.6;氮化硼的平均粒径大小为150

‑

300μm,因此,氮化硅的平均粒径大小为50

‑

100μm,氧化镁的平均粒径大小为50

‑

100μm,氧化铝的平均粒径大小为15

‑

30μm;按质量百分比计,氮化硼,氮化硅,氧化镁,氧化铝组分的比例为1:1:3:0.4;改性复合无机填料的微观形态为立方体,球体和/或其中间形态。

[0035]

制备环氧树脂超高导热绝缘材料的环氧树脂基料为分子中具有两个及两个以上环氧基的环氧树脂,环氧树脂基料选自氢化双酚a型环氧树脂与酚醛环氧树脂;固化剂为酸酐类固化剂,酸酐类固化剂选自六氢邻苯二甲酸酐和甲基四氢邻苯二甲酸酐。

[0036]

环氧树脂超高导热绝缘材料的制备方法包括以下步骤:首先,按质量百分比计,将平均粒径大小为150

‑

300μm的氮化硼,氮化硅的平均粒径大小为50

‑

100μm,氧化镁的平均粒径大小为50

‑

100μm,氧化铝的平均粒径大小为15

‑

30μm按照1:1:3:0.4的比例混合均匀,得到复合无机填料,对复合无机填料进行粉体表面修饰改性和粉体表面除污改性,得到改性复合无机填料,将改性复合无机填料在100℃干燥8小时;

其次,检查浇注系统有无漏气,各种仪表工作是否正常,管道是否畅通;将混料罐预热至40℃,将质量百分比为65%的干燥后的改性复合无机填料,质量百分比为30%,组分包括氢化双酚a型环氧树脂与酚醛环氧树脂的环氧树脂基料混合物,质量百分比为5%,组分包括六氢邻苯二甲酸酐和甲基四氢邻苯二甲酸酐的固化剂,按照组分配比混合均匀后加入混料罐中,同时加入色浆,增韧剂与促进剂;再次,将变压器线圈模具放置在真空浇注罐中,预热真空浇注罐至70℃,保持1小时后开始抽真空,真空度达到5mbar以上时,保持3

‑

5小时后,将混料罐内的环氧树脂混合物浇注到变压器线圈模具内;最后,浇注完成后,在烘箱中进行分段固化处理,固化总时间为21小时,在80℃下固化6小时后,在145℃下固化15小时,制备得到一种环氧树脂超高导热绝缘材料。

[0037]

其中,改性复合无机填料的制备方法包括以下步骤:按质量百分比计,将平均粒径大小为150

‑

300μm的氮化硼,氮化硅的平均粒径大小为50

‑

100μm,氧化镁的平均粒径大小为50

‑

100μm,氧化铝的平均粒径大小为15

‑

30μm按照1:1:3:0.4的比例混合均匀,得到复合无机填料;将所述复合无机填料,0.1

‑

0.2mm的氧化锆珠研磨介质,1%的六偏磷酸钠分散剂加入水中得到复合无机填料原料料液,调整复合无机填料原料料液的质量百分比浓度为70%,按质量百分比计,氧化锆珠与复合无机填料的比例为7:1;将复合无机填料原料料液置于搅拌桶中混合后放入湿式研磨机中,以1000r/min的转速湿式研磨2小时;研磨结束后过滤得到复合无机填料混合液,加入质量百分比为7:3,组分为辛酸和三乙醇胺的混合表面活性剂,放入烘箱中,在120℃下干燥4h,取出后倒入高速混合器中,在3000r/min的转速下搅拌,同时以喷雾的方式加入质量百分比浓度为40%,按照4:6配制的异丙醇和甲苯硅烷偶联剂稀释液,温度升高到160℃,继续搅拌40min,搅拌结束后将复合无机填料混合液在烘箱中进行干燥处理2h后,加入质量百分比为80%的有机溶剂乙醇,充分搅拌后通过泰勒标准筛32目筛过滤,将过滤得到的物质加热到900℃,加热2h,将加热后的物质进行粉体干燥处理4小时,制备得到所述改性复合无机填料。

[0038]

实施例3一种环氧树脂超高导热绝缘材料,包括改性复合无机填料,环氧树脂基料和固化剂;按质量百分比计,材料的组分包括50%的环氧树脂基料,40%的改性复合无机填料,10%的固化剂;改性复合无机填料由四种无机填料组成,四种无机填料为氮化铝、氮化硅、氧化铝、氧化镁;氮化铝、氮化硅、氧化铝、氧化镁粒径大小的比值为2:2:1:0.4;氮化铝的平均粒径大小为100

‑

300nm,因此,氮化硅的平均粒径大小为100

‑

300nm,氧化铝的平均粒径大小为50

‑

150nm,氧化镁的平均粒径大小为20

‑

60nm;按质量百分比计,氮化铝、氮化硅、氧化铝、氧化镁组分的比例为0.8:0.8:2.4:0.1;改性复合无机填料的微观形态为立方体,球体和/或其中间形态。

[0039]

制备环氧树脂超高导热绝缘材料的环氧树脂基料为分子中具有两个及两个以上环氧基的环氧树脂,环氧树脂基料选自双酚a型环氧树脂与氢化双酚a型环氧树脂;固化剂为酸酐类固化剂,酸酐类固化剂选自邻苯二甲酸酐和六氢邻苯二甲酸酐。

[0040]

环氧树脂超高导热绝缘材料的制备方法包括以下步骤:

首先,按质量百分比计,将平均粒径大小为100

‑

300nm的氮化硼,平均粒径大小为100

‑

300nm的氮化铝,平均粒径大小为50

‑

150nm的氧化镁,平均粒径大小为20

‑

60nm的氧化硅按照0.8:0.8:2.4:0.1的组分配比混合均匀,得到复合无机填料,对复合无机填料进行粉体表面修饰改性和粉体表面除污改性,得到改性复合无机填料;其次,将质量百分比为40%的改性复合无机填料,质量百分比为55%,组分包括环氧树脂基料选自双酚a型环氧树脂与氢化双酚a型环氧树脂基料混合物,质量百分比为10%,组分包括邻苯二甲酸酐和六氢邻苯二甲酸酐的固化剂混合物混合15min,确保改性复合无机填料在环氧树脂基材中的分散度,加热至50℃;再次,当温度降至30℃时,充分搅拌改性复合无机填料、环氧树脂基料、固化剂混合物,使用高压类电工设备缠绕工艺所需的玻璃丝、玻璃布、网格布等原料进行浸渍沾胶处理,将浸渍后的玻璃纤维布送入烘箱;最后,在烘箱中进行分段固化处理,固化总时间为4小时,在50℃固化2小时后,在135℃固化2小时,制备得到环氧树脂超高导热绝缘材料。

[0041]

其中,改性复合无机填料的制备方法包括以下步骤:按质量百分比计,将平均粒径大小为100

‑

300nm的氮化硼,平均粒径大小为100

‑

300nm的氮化铝,平均粒径大小为50

‑

150nm的氧化镁,平均粒径大小为20

‑

60nm的氧化硅按照0.8:0.8:2.4:0.1的组分配比混合均匀,得到复合无机填料;将所述复合无机填料,0.1

‑

0.2mm的氧化锆珠研磨介质,0.3%的六偏磷酸钠分散剂加入水中得到复合无机填料原料料液,调整复合无机填料原料料液的质量百分比浓度为30%,按质量百分比计,氧化锆珠与复合无机填料的比例为3:1;将复合无机填料原料料液置于搅拌桶中混合后放入湿式研磨机中,以4000r/min的转速湿式研磨5小时;研磨结束后过滤得到复合无机填料混合液,加入质量百分比为6:4,组分为辛酸和三乙醇胺的混合表面活性剂,放入烘箱中,在100℃下干燥2h,取出后倒入高速混合器中,在1000r/min的转速下搅拌,同时以喷雾的方式加入质量百分比浓度为15%,按照1:1配制的异丙醇和甲苯硅烷偶联剂稀释液,温度升高到130℃,继续搅拌20min。

[0042]

搅拌结束后将复合无机填料混合液在烘箱中进行干燥处理1h后,加入质量百分比为70%的有机溶剂乙醇,充分搅拌后通过泰勒标准筛48目筛过滤,将过滤得到的物质加热到400℃,加热30min,将加热后的物质通过纳滤膜,冷却后得到经过粉体表面除污改性的复合无机填料;最后,将经过粉体表面除污改性的复合无机填料进行粉体干燥处理2小时,制备得到所述改性复合无机填料。

[0043]

实施例4一种环氧树脂超高导热绝缘材料,包括改性复合无机填料,环氧树脂基料和固化剂;按质量百分比计,材料的组分包括55%的环氧树脂基料,40%的改性复合无机填料,5%的固化剂;改性复合无机填料由四种无机填料组成,四种无机填料为氮化硼,氮化铝,氮化硅和一种较小粒径的氮化硼;氮化硼,氮化铝,氮化硅和一种较小粒径的氮化硼粒径大小的比值为5:2:1:0.5;较大粒径的氮化硼的平均粒径大小为100μm

‑

300μm,因此,氮化铝的平均粒径大小为33μm

‑

100μm,氮化硅的平均粒径大小为20μm

‑

60μm,较小粒径的氮化硼的平均粒径大小为10μm

‑

30μm;按质量百分比计,氮化硼,氮化铝,氮化硅和一种较小粒径的氮化硼组分

的比例为1:1:3:0.4;改性复合无机填料的微观形态为立方体,球体和/或其中间形态。

[0044]

制备环氧树脂超高导热绝缘材料的环氧树脂基料为分子中具有两个及两个以上环氧基的环氧树脂,环氧树脂基料选自双酚a型环氧树脂与双酚f型环氧树脂;固化剂为酸酐类固化剂,酸酐类固化剂选自邻苯二甲酸酐和均苯四甲酸酐。

[0045]

环氧树脂超高导热绝缘材料的制备方法包括以下步骤:首先,按质量百分比计,将平均粒径大小为100μm

‑

300μm的较大粒径的氮化硼,平均粒径大小为33μm

‑

100μm的氮化铝,平均粒径大小为20μm

‑

60μm的氮化硅,平均粒径大小为10μm

‑

30μm的较小粒径的氮化硼按照1:1:3:0.4的比例混合均匀,得到复合无机填料,对复合无机填料进行粉体表面修饰改性和粉体表面除污改性,得到改性复合无机填料,将改性复合无机填料在100℃干燥8小时;其次,检查浇注系统有无漏气,各种仪表工作是否正常,管道是否畅通;将混料罐预热至40℃,将质量百分比为40%的干燥后的改性复合无机填料,质量百分比为55%,组分包括双酚a型环氧树脂与双酚f型环氧树脂的环氧树脂基料混合物,质量百分比为5%,组分包括邻苯二甲酸酐和均苯四甲酸酐的固化剂,按照组分配比混合均匀后加入混料罐中,同时加入色浆,增韧剂与促进剂;再次,将变压器线圈模具放置在真空浇注罐中,预热真空浇注罐至70℃,保持1小时后开始抽真空,真空度达到5mbar以上时,保持3

‑

5小时后,将混料罐内的环氧树脂混合物浇注到变压器线圈模具内;最后,浇注完成后,在烘箱中进行分段固化处理,固化总时间为21小时,在80℃下固化6小时后,在145℃下固化15小时,制备得到一种环氧树脂超高导热绝缘材料。

[0046]

其中,改性复合无机填料的制备方法包括以下步骤:按质量百分比计,将平均粒径大小为100μm

‑

300μm的较大粒径的氮化硼,平均粒径大小为33μm

‑

100μm的氮化铝,平均粒径大小为20μm

‑

60μm的氮化硅,平均粒径大小为10μm

‑

30μm的较小粒径的氮化硼按照1:1:3:0.4的比例混合均匀,得到复合无机填料;将所述复合无机填料,0.1

‑

0.2mm的氧化锆珠研磨介质,0.6%的六偏磷酸钠分散剂加入水中得到复合无机填料原料料液,调整复合无机填料原料料液的质量百分比浓度为60%,按质量百分比计,氧化锆珠与复合无机填料的比例为6:1;将复合无机填料原料料液置于搅拌桶中混合后放入湿式研磨机中,以1000r/min的转速湿式研磨2小时;研磨结束后过滤得到复合无机填料混合液,加入质量百分比为6.5:3.5,组分为辛酸和三乙醇胺的混合表面活性剂,放入烘箱中,在110℃下干燥3h,取出后倒入高速混合器中,在2500r/min的转速下搅拌,同时以喷雾的方式加入质量百分比浓度为30%,按照1:1配制的异丙醇和甲苯硅烷偶联剂稀释液,温度升高到150℃,继续搅拌35min,搅拌结束后将复合无机填料混合液在烘箱中进行干燥处理1.5h后,加入质量百分比为100%的有机溶剂乙醇,充分搅拌后通过泰勒标准筛50目筛过滤,将过滤得到的物质加热到700℃,加热1.5h,将加热后的物质通过纳滤膜,冷却后得到经过粉体表面除污改性的复合无机填料;最后,将经过粉体表面除污改性的复合无机填料进行粉体干燥处理3小时,制备得到所述改性复合无机填料。

[0047]

实施例5

一种环氧树脂超高导热绝缘材料,包括改性复合无机填料,环氧树脂基料和固化剂;按质量百分比计,材料的组分包括35%的环氧树脂基料,60%的改性复合无机填料,5%的固化剂;改性复合无机填料由四种无机填料组成,四种无机填料不同粒径的氮化硼;氮化硼的粒径大小的比值为6:2:1.5:0.6;粒径最大的氮化硼的平均粒径大小为100

‑

300μm,因此,其他三种氮化硼的平均粒径大小分别为33

‑

100μm,25

‑

75μm,10

‑

30μm;按质量百分比计,四种不同粒径的氮化硼组分的比例为1:1:3:0.4;改性复合无机填料的微观形态为立方体,球体和/或其中间形态。

[0048]

制备环氧树脂超高导热绝缘材料的环氧树脂基料为分子中具有两个及两个以上环氧基的环氧树脂,环氧树脂基料选自氢化双酚a型环氧树脂与酚醛环氧树脂;固化剂为酸酐类固化剂,酸酐类固化剂选自邻苯二甲酸酐和甲基四氢邻苯二甲酸酐。

[0049]

环氧树脂超高导热绝缘材料的制备方法包括以下步骤:首先,按质量百分比计,将平均粒径大小为100

‑

300μm的氮化硼,33

‑

100μm的氮化硼,25

‑

75μm的氮化硼,10

‑

30μm的氮化硼,按照1:1:3:0.4的比例混合均匀,得到复合无机填料,对复合无机填料进行粉体表面修饰改性和粉体表面除污改性,得到改性复合无机填料;其次,将质量百分比为60%的改性复合无机填料,质量百分比为35%,组分包括氢化双酚a型环氧树脂与酚醛环氧树脂的环氧树脂基料混合物,质量百分比为5%,组分包括邻苯二甲酸酐和甲基四氢邻苯二甲酸酐的固化剂混合物混合2h,确保改性复合无机填料在环氧树脂基材中的分散度,加热至100℃;再次,当温度降至80℃时,充分搅拌改性复合无机填料、环氧树脂基料、固化剂混合物,使用高压类电工设备缠绕工艺所需的玻璃丝、玻璃布、网格布等原料进行浸渍沾胶处理,将浸渍后的玻璃纤维布送入烘箱;最后,在烘箱中进行分段固化处理,固化总时间为20小时,在90℃固化5小时后,在140℃固化15小时,制备得到环氧树脂超高导热绝缘材料。

[0050]

其中,改性复合无机填料的制备方法包括以下步骤:按质量百分比计,将平均粒径大小为100

‑

300μm的氮化硼,33

‑

100μm的氮化硼,25

‑

75μm的氮化硼,10

‑

30μm的氮化硼,按照1:1:3:0.4的比例混合均匀,得到复合无机填料;将所述复合无机填料,0.1

‑

0.2mm的氧化锆珠研磨介质,1%的六偏磷酸钠分散剂加入水中得到复合无机填料原料料液,调整复合无机填料原料料液的质量百分比浓度为70%,按质量百分比计,氧化锆珠与复合无机填料的比例为7:1;将复合无机填料原料料液置于搅拌桶中混合后放入湿式研磨机中,以2500r/min的转速湿式研磨3小时;研磨结束后过滤得到复合无机填料混合液,加入质量百分比为7:3,组分为辛酸和三乙醇胺的混合表面活性剂,放入烘箱中,在120℃下干燥4h,取出后倒入高速混合器中,在3000r/min的转速下搅拌,同时以喷雾的方式加入质量百分比浓度为40%,按照5:5配制的异丙醇和甲苯硅烷偶联剂稀释液,温度升高到160℃,继续搅拌40min,搅拌结束后将复合无机填料混合液在烘箱中进行干燥处理2h后,加入质量百分比为100%的有机溶剂乙醇,充分搅拌后通过泰勒标准筛48目筛过滤,将过滤得到的物质加热到900℃,加热2h,将加热后的物质通过纳滤膜,冷却后得到经过粉体表面除污改性的复合无机填料;最后,将经过粉体表面除污改性的复合无机填料进行粉体干燥处理4小时,制备得到所述改性复合无机填料。

[0051]

对比例1一种环氧树脂超高导热绝缘材料,包括改性复合无机填料,环氧树脂基料和固化剂;按质量百分比计,材料的组分包括30%的环氧树脂基料,65%的改性复合无机填料,5%的固化剂,在该实施例的组分配比中,环氧树脂基料主要起到空间胶粘的作用;复合无机填料由四种无机填料组成,四种无机填料为氮化硼,氮化硅,氧化铝;氮化硼,氮化硅,氧化铝粒径大小的比值为6:2:0.6;氮化硼的平均粒径大小为150

‑

300μm,因此,氮化硅的平均粒径大小为50

‑

100μm,氧化铝的平均粒径大小为15

‑

30μm;按质量百分比计,氮化硼,氮化硅,氧化铝组分的比例为1:1:0.4。制备环氧树脂超高导热绝缘材料的环氧树脂基料为分子中具有两个及两个以上环氧基的环氧树脂,环氧树脂基料选自氢化双酚a型环氧树脂与酚醛环氧树脂;固化剂为酸酐类固化剂,酸酐类固化剂选自六氢邻苯二甲酸酐和甲基四氢邻苯二甲酸酐。环氧树脂超高导热绝缘材料的制备方法与实施例2相同,复合无机填料不经过改性。

[0052]

对比例2一种环氧树脂超高导热绝缘材料,包括复合无机填料,环氧树脂基料和固化剂;按质量百分比计,材料的组分包括60%的环氧树脂基料,35%的改性复合无机填料,5%的固化剂;复合无机填料由三种无机填料组成,三种无机填料为氮化硼,氮化铝,氧化硅;氮化硼,氧化镁,氧化硅粒径大小的比值为6:1.5:0.6;氮化硼的平均粒径大小为800

‑

1000nm,因此,氮化铝的平均粒径大小为200

‑

250nm,氧化硅的平均粒径大小为80

‑

100nm;按质量百分比计,氮化硼,氮化铝,氧化硅组分的比例为1:1:0.4。制备环氧树脂超高导热绝缘材料的环氧树脂基料为分子中具有两个及两个以上环氧基的环氧树脂,环氧树脂基料选自双酚a型环氧树脂;固化剂为酸酐类固化剂,酸酐类固化剂选自邻苯二甲酸酐。环氧树脂超高导热绝缘材料的制备方法与实施例2相同,复合无机填料不经过改性。

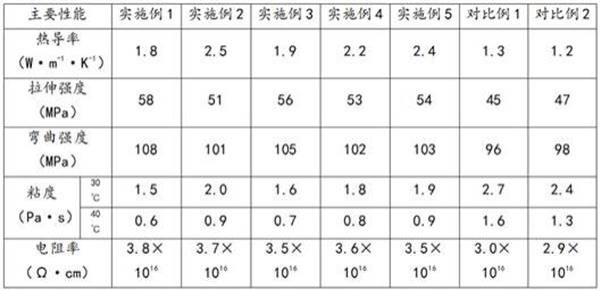

[0053] 将上述实施例1

‑

5与对比例1

‑

2进行对比,具体结果如表1所示:表1 不同实施例的材料及对比材料的性能比较从上述数据可以看出,本发明通过将四种不同粒径的无机填料进行表面修饰改性和表面除污改性,通过选取合理的原料,并调整原料的组分及配比,通过真空浇注或浸渍玻璃纤维布的方法制备得到的超高导热绝缘材料的导热率大大提高,物理性能提高,因此材料的防断裂性能得到改善,满足电力电子变压器、饱和电抗器等高绝缘电工设备的应用要

求。

[0054]

应当指出,以上具体实施例仅用于说明本发明而不用于限制本发明的范围,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均落入本技术所附权利要求所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1