含萘环结构的环氧树脂及其制备方法与流程

1.本发明涉及一种含萘环结构的高模量耐高温缩水甘油胺型环氧树脂及其制备方法。

背景技术:

2.环氧树脂是指分子中含有两个或两个以上的环氧基团的一类聚合物的总称。作为一类重要的热固性树脂,环氧树脂可以与胺类或者酸酐类固化剂发生交联反应形成不溶不熔的三维网络结构的聚合物,被广泛用于涂料、胶黏剂、电子电器封装材料、复合材料基体树脂等领域。

3.然而,随着航空航天、电子、电气工业的飞速发展以及复合材料应用领域的不断拓展,普通环氧树脂已经不能满足使用要求,环氧树脂面临着高性能化的问题,其中合成高模量耐高温环氧树脂已成为研究热点之一。

4.例如,专利cn112694597a公开了一种高模量杂环环氧树脂的制备方法,其实施例制备的杂环环氧树脂与固化剂固化后,弯曲模量为3.2gpa。cn109422867b公开了一种高模量低粘度环氧树脂及制备方法,其实施例制备的环氧树脂与固化剂固化后,拉伸模量在3.4

‑

3.6gpa之间。cn101831051a公开了一种含萘环、双环戊二烯环和酰亚胺结构的耐高温环氧树脂及其制备方法,其实施例制备的环氧树脂与固化剂固化后,玻璃化化转变温度(tg)在226.1

‑

232.1℃之间。cn103059265a公开了一种含萘环结构无卤阻燃环氧树脂及其制备方法,其实施例制备的环氧树脂与固化剂固化后,tg为211.7℃、拉伸模量为3.57gpa、弯曲模量为3.01gpa。cn109651596a公开了一种含有萘环结构的环氧树脂,其是通过使萘环酚a与环氧氯丙烷反应制备得到。

5.但是,以上述文献为代表的现有技术合成的环氧树脂仍不能同时满足固化后模量>4gpa、tg>250℃的高性能要求。因此,急需要开发出一种能同时满足上述两个指标要求的高模量耐高温环氧树脂。

技术实现要素:

6.本技术为了克服现有技术的不足,以满足环氧树脂固化物可以同时达到模量(拉伸模量和/或弯曲模量等)>4gpa、tg>250℃的高性能化要求,提供一种含萘环结构的高模量耐高温缩水甘油胺型环氧树脂。

7.本技术的第二个目的是提供一种含萘环结构的高模量耐高温缩水甘油胺型环氧树脂的制备方法。

8.本技术一方面提供了一种含萘环结构的环氧树脂,所述环氧树脂是由下述组分反应制备:

9.(1)下述(a)和(b)的反应产物:

10.(a)下式1所示的萘衍生物:

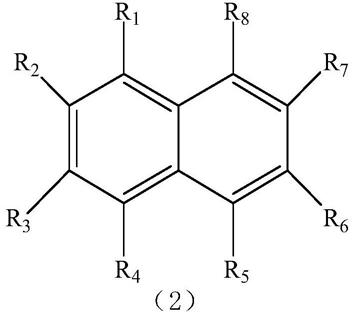

[0011][0012]

式中:r1‑

r8各自独立地表示h、胺基、c1

‑

c20烷基或者卤素,条件是r1‑

r8中至少一个是胺基;

[0013]

(b)环氧基封端的化合物,以及

[0014]

(2)固化剂4,4

‑

二氨基二苯基砜。

[0015]

在本技术的一个实例中,r1‑

r8各自独立地表示h、胺基、c1

‑

c10烷基或者卤素;优选地,r1‑

r8各自独立地表示h、胺基、c1

‑

c8烷基或者卤素;更优选地,r1‑

r8各自独立地表示h、胺基、c1

‑

c4烷基或者卤素;最优选地,r1‑

r8各自独立地表示h、胺基、甲基、乙基、丙基、丁基或者卤素。

[0016]

在本技术的一个实例中,r1‑

r8中至少一个是胺基;优选地,r1‑

r8中至少两个(例如一个到四个,即一个、两个、三个或四个)是胺基。

[0017]

在本技术的一个实例中,式1所示的萘衍生物选自1,8

‑

萘二胺、1,5

‑

萘二胺、2,3

‑

萘二胺、2,6

‑

萘二胺、1

‑

萘胺和4

‑

溴

‑1‑

萘环胺中的一种或多种。

[0018]

在本技术的一个实例中,环氧基封端的化合物为含有一个或多个结构i的化合物

[0019][0020]

优选地,环氧基封端的化合物为含有一个或多个上述结构i的c1

‑

c20烷烃、c1

‑

c20卤代烷烃、羟基取代的c1

‑

c20烷烃、c3

‑

c20环烷烃、c3

‑

c20卤代环烷烃或羟基取代的c3

‑

c20环烷烃;更优选地,环氧基封端的化合物选自环氧丙烷、环氧丁烷、环氧戊烷、环氧己烷、卤代环氧丙烷、卤代环氧丁烷、卤代环氧戊烷、卤代环氧己烷、环氧乙烷基环丙烷、环氧乙烷基环丁烷及其组合;最优选地,环氧基封端的化合物选自环氧丙烷、环氧氯丙烷及其组合。

[0021]

在本技术的一个实例中,所述环氧树脂包含下式(2)表示的结构:

[0022][0023]

其中,式中:r1

‑

r8各自独立地表示h、c1

‑

c20烷基或者卤素,条件是r1

‑

r8中至少一个是下式表示的缩水甘油胺结构:

[0024][0025]

本技术另一方面提供了一种制备本技术所述环氧树脂的方法,所述方法包括以下步骤:

[0026]

(1)将式(1)所示的萘衍生物、环氧基封端的化合物和催化剂在进行开环反应,

[0027][0028]

式中:r1‑

r8各自独立地表示h、胺基、c1

‑

c20烷基或者卤素,条件是r1‑

r8中至少一个是胺基;

[0029]

(2)向步骤(1)得到的产物中加入碱,并进行闭环反应得到反应产物;以及

[0030]

(3)将步骤(2)得到的反应产物与固化剂4,4

‑

二氨基二苯基砜反应得到环氧树脂。

[0031]

在本技术的一个实例中,所述催化剂包括水、乙醇、丙醇、乙二醇、异丙醇中的一种或几种。

[0032]

在本技术的一个实例中,在上述步骤(1)中,式(1)所示的萘衍生物、环氧基封端的化合物和催化剂的摩尔比为1:(4

‑

20):(2

‑

6),优选为1:(8

‑

16):(2

‑

6)。

[0033]

在本技术的一个实例中,在上述步骤(2)中,所述碱包括无机碱和/或有机碱,例如氢氧化钠或氢氧化钾;优选地,上述步骤(2)所述的碱所含有的氢氧根与式(1)所示的萘衍生物中的活泼氢摩尔比为(1

‑

2):1,优选为(1.2

‑

1.6):1。

[0034]

本技术从分子设计角度出发,将大体积刚性结构的萘环引入到环氧骨架中。萘环分子由于位阻效应且平面结构更易于紧密堆积,导致键旋转能力减小,使得环氧树脂链段的运动减弱、整个高分子链段的刚性增大,从而大幅提高环氧固化物的耐热性和模量。另外,分子中含有的多官能度环氧基团使得环氧树脂在固化时具有较高的交联密度,二者协同效应使得环氧树脂固化后具备高模量及耐高温的综合性能。本技术所述的环氧树脂固化后可以同时满足模量>4gpa、tg>250℃的高性能化要求。

具体实施方式

[0035]

在本发明中,如果没有特别的说明,百分数(%)或者份都指相对于组合物的重量百分数或者重量份。

[0036]

在本发明中,如果没有特别的说明,所涉及的各组分或其优选组分可以相互组合形成新的技术方案。

[0037]

在本发明中,如果没有特别的说明,本文所提到的所有实施方式以及优选实施方式可以相互组合形成新的技术方案。

[0038]

在本发明中,如果没有特别的说明,本文所提到的所有技术特征以及优选特征可以相互组合形成新的技术方案。

[0039]

在本发明中,如果没有相反的说明,组合物中各组分的含量之和为100%。

[0040]

在本发明中,如果没有相反的说明,组合物中各组分的份数之和可以为100重量份。

[0041]

在本发明中,除非有其他说明,数值范围“a

‑

b”表示a到b之间的任意实数组合的缩略表示,其中a和b都是实数。例如数值范围“0

‑

5”表示本文中已经全部列出了“0

‑

5”之间的全部实数,“0

‑

5”只是这些数值组合的缩略表示。

[0042]

在本发明中,除非有其他说明,整数数值范围“a

‑

b”表示a到b之间的任意整数组合的缩略表示,其中a和b都是整数。例如整数数值范围“1

‑

n”表示1、2

……

n,其中n是整数。

[0043]

在本发明中,除非有其他说明,“其组合”表示所述各元件的多组分混合物,例如两种、三种、四种以及直到最大可能的多组分混合物。

[0044]

如果没有特别指出,本说明书所用的术语“一种”指“至少一种”。

[0045]

如果没有特别指出,本发明所述的百分数(包括重量百分数)的基准都是所述组合物的总重量。

[0046]

本文所公开的“范围”以下限和上限的形式。可以分别为一个或多个下限,和一个或多个上限。给定范围是通过选定一个下限和一个上限进行限定的。选定的下限和上限限定了特别范围的边界。所有可以这种方式进行限定的范围是包含和可组合的,即任何下限可以与任何上限组合形成一个范围。例如,针对特定参数列出了60-120和80-110的范围,理解为60-110和80-120的范围也是预料到的。此外,如果列出的最小范围值1和2,和如果列出了最大范围值3,4和5,则下面的范围可全部预料到:1-3、1-4、1-5、2-3、2-4、和2-5。

[0047]

在本文中,除非另有说明,各反应都在常温常压下进行。

[0048]

在本文中,除非另有说明,各个反应步骤可以顺序进行,也可以不按顺序进行。例如,各个反应步骤之间可以包含其他步骤,而且反应步骤之间也可以调换顺序。优选地,本文中的反应方法是顺序进行的。

[0049]

在本文中,除非另有说明,术语“包括”、“包含”等表示除了所列组分/单体外还可包括其他任何可适用的组分/单体。

[0050]

本技术一方面提供了一种含萘环结构的环氧树脂,所述环氧树脂是由下述组分反应制备:

[0051]

(1)下述(a)和(b)的反应产物:

[0052]

(a)下式1所示的萘衍生物:

[0053][0054]

式中:r1‑

r8各自独立地表示h、胺基、c1

‑

c20烷基或者卤素,条件是r1‑

r8中至少一个是胺基;

[0055]

(b)环氧基封端的化合物,以及

[0056]

(2)固化剂4,4

‑

二氨基二苯基砜。

[0057]

在上述式(1)中,r1‑

r8各自独立地表示h、胺基、c1

‑

c20烷基或者卤素。在一个优选实例中,r1‑

r8各自独立地表示h、胺基、c1

‑

c10烷基或者卤素。在本技术的另一个实例中,r1‑

r8各自独立地表示h、胺基、c1

‑

c8烷基或者卤素。在本技术的另一个优选实例中,r1‑

r8各自独立地表示h、胺基、c1

‑

c4烷基或者卤素。在本技术的另一个优选实例中,r1‑

r8各自独立地表示h、胺基、甲基、乙基、丙基、丁基或者卤素。在本文中,所述卤素表示氟、氯、溴或碘。在本文中,术语“胺基”可以是

‑

nh2或c1

‑

c20烷基(优选c1

‑

10烷基,更优选c1

‑

c4烷基,最优选甲基、乙基、丙基或丁基)取代的胺基。

[0058]

在上述式(1)中,r1‑

r8中至少一个是胺基。在本技术的一个优选实例中,r1‑

r8中至少两个(例如一个到四个,即一个、两个、三个或四个)是胺基。

[0059]

在本技术的一个优选实例中,式1所示的萘衍生物选自1,8

‑

萘二胺、1,5

‑

萘二胺、2,3

‑

萘二胺、2,6

‑

萘二胺、1

‑

萘胺和4

‑

溴

‑1‑

萘环胺中的一种或多种。

[0060]

在本技术的一个实例中,环氧基封端的化合物为含有一个或多个结构i的化合物

[0061][0062]

在本技术的另一个实例中,环氧基封端的化合物为含有一个或多个上述结构i的c1

‑

c20烷烃(优选c1

‑

c10烷烃、更优选c1

‑

c6烷烃、最优选c1

‑

c4烷烃)、c1

‑

c20卤代烷烃(优选c1

‑

c10卤代烷烃、更优选c1

‑

c6卤代烷烃、最优选c1

‑

c4卤代烷烃)、羟基取代的c1

‑

c20烷烃(优选羟基取代的c1

‑

c10烷烃、更优选羟基取代的c1

‑

c6烷烃、最优选羟基取代的c1

‑

c4烷烃)、c3

‑

c20环烷烃(优选c3

‑

c10环烷烃、更优选c3

‑

c8环烷烃、最优选c3

‑

c6环烷烃)、c3

‑

c20卤代环烷烃(优选c3

‑

c10卤代环烷烃、更优选c3

‑

c8卤代环烷烃、最优选c3

‑

c6卤代环烷烃)或羟基取代的c3

‑

c20环烷烃(优选羟基取代的c3

‑

c10环烷烃、更优选羟基取代的c3

‑

c8环烷烃、最优选羟基取代的c3

‑

c6环烷烃)。在本技术的另一个实例中,环氧基封端的化合物选自环氧丙烷、环氧丁烷、环氧戊烷、环氧己烷、卤代环氧丙烷、卤代环氧丁烷、卤代环氧戊烷、卤代环氧己烷、环氧乙烷基环丙烷、环氧乙烷基环丁烷及其组合。在本技术的一个优选实例中,环氧基封端的化合物选自环氧丙烷、环氧氯丙烷及其组合。在本技术的还有一个优选实例中,所述环氧基封端的化合物为环氧氯丙烷(表氯醇)。

[0063]

在本技术中,所述萘衍生物和环氧基封端的化合物的量并没有具体限制。在本申

请的一个实例中,所述萘衍生物和环氧基封端的化合物的摩尔比为1:(4

‑

20),优选1:(8

‑

16)。

[0064]

如果需要,本技术的环氧树脂还可通过加入额外物质(例如支化剂)来制备。为了本技术的目的,支化剂是分子量为至多599,优选地50到500,并且每分子具有至少三个羟基、伯氨基和/或仲氨基的多元醇或多元胺化合物。如果使用的话,那么支化剂通常占反应物总重量的不超过10%,优选不超过5%且还更优选不超过2%。支化剂的实例包括多元醇,如三羟甲基丙烷、甘油、三羟甲基乙烷、乙二醇、二乙二醇、丙二醇、二丙二醇、蔗糖、山梨糖醇、季戊四醇、三乙醇胺、二乙醇胺等,以及其数均分子量为至多599,特别至多500的烷氧基化物。

[0065]

在本技术的一个实例中,所述环氧树脂包含下式(2)表示的结构或下式(2)衍生的结构:

[0066][0067]

其中,式中:r1

‑

r8各自独立地表示h、c1

‑

c20烷基或者卤素,条件是r1

‑

r8中至少一个是下式表示的缩水甘油胺结构:

[0068][0069]

在上述式(2)中,r1‑

r8各自独立地表示h、c1

‑

c20烷基或者卤素。在一个优选实例中,r1‑

r8各自独立地表示h、胺基、c1

‑

c10烷基或者卤素。在本技术的另一个实例中,r1‑

r8各自独立地表示h、c1

‑

c8烷基或者卤素。在本技术的另一个优选实例中,r1‑

r8各自独立地表示h、c1

‑

c4烷基或者卤素。在本技术的另一个优选实例中,r1‑

r8各自独立地表示h、甲基、乙基、丙基、丁基或者卤素。在本文中,所述卤素表示氟、氯、溴或碘。

[0070]

在上述式(1)中,r1‑

r8中至少一个是上式表示的缩水甘油胺结构。在本技术的一个优选实例中,r1‑

r8中至少两个(例如一个到四个,即一个、两个、三个或四个)是上式表示的缩水甘油胺结构。

[0071]

本技术另一方面提供了一种制备本技术所述环氧树脂的方法,所述方法包括以下步骤:

[0072]

(1)将式(1)所示的萘衍生物、环氧基封端的化合物和催化剂在进行开环反应;

[0073]

(2)向步骤(1)得到的产物中加入碱,并进行闭环反应得到反应产物;以及

[0074]

(3)将步骤(2)得到的反应产物与固化剂4,4

‑

二氨基二苯基砜反应得到环氧树脂。

[0075]

在上述步骤(1)中,式(1)所示的萘衍生物、环氧基封端的化合物的定义与本文前述部分相同。

[0076]

在上述步骤(1)中,所述催化剂是本领域常用的催化剂,包括但不限于水、乙醇、丙醇、乙二醇、异丙醇中的一种或几种,优选乙醇、水、乙二醇中的一种或几种。

[0077]

在上述步骤(1)中,式(1)所示的萘衍生物、环氧基封端的化合物和催化剂的量并没有具体限制。在本技术的一个实例中,式(1)所示的萘衍生物、环氧基封端的化合物和催化剂的摩尔比为1:(4

‑

20):(2

‑

6),优选为1:(8

‑

16):(2

‑

6)。

[0078]

在上述步骤(1)中,所述反应的温度并没有具体限制。在本技术的一个实例中,所述反应温度为60

‑

115℃,优选80

‑

110℃。

[0079]

在上述步骤(1)中,所述反应的时间并没有具体限制。在本技术的一个实例中,所述反应时间为1

‑

16小时,优选4

‑

10小时。

[0080]

在上述步骤(2)中,所述碱并没有具体限制。在本技术的一个优选实例中,所述碱溶液包括但不限于无机碱和/或有机碱,例如氢氧化钠或氢氧化钾(其可以是固体或溶液如水溶液,其浓度为例如20

‑

100wt%,优选30

‑

50wt%)。优选地,上述步骤(2)所述的碱所含有的氢氧根与式(1)所示的萘衍生物中的活泼氢(即能与环氧基封端的化合物进行开环反应的氢原子)摩尔比为(1

‑

2):1,优选为(1.2

‑

1.6):1。

[0081]

在上述步骤(2)中,所述反应的温度并没有具体限制。在本技术的一个实例中,所述反应温度为20

‑

100℃,优选40

‑

80℃。

[0082]

在上述步骤(2)中,所述反应的时间并没有具体限制。在本技术的一个实例中,所述反应时间为1

‑

6小时,优选2

‑

4小时。

[0083]

在本技术的方法中,还可以进一步包括提纯的步骤。例如,将上述步骤(2)所得环氧树脂用去离子水进行水洗以及用惰性溶剂进行萃取分层,直至水相中性,后脱溶剂后获得含萘环结构的环氧树脂。优选地,所述惰性溶剂包括但不限于甲苯、苯、二甲苯、二氯甲烷、二氯乙烷中的一种或多种,优选甲苯和/或二氯乙烷。

[0084]

实施例

[0085]

下面通过具体实施例对本发明作进一步的说明。本发明的实施例是为了更好地理解本发明,但并不对本发明作任何限制。

[0086]

合成实施例1

[0087]

向装配有搅拌器、温度计及回流冷凝管的2l四口圆底烧瓶内依次加入环氧氯丙烷925g(10mol)、1,8

‑

萘二胺(式(1)中,r1和r8分别被氨基

‑

nh2所取代,下同)79g(0.5mol,其中活泼氢2mol)和水18g(1mol)。在搅拌下开始升温,于60℃反应16h。

[0088]

降温至20℃后,加入氢氧化钠固体160g(4mol oh

‑

,浓度100wt%),维持闭环反应6小时。

[0089]

减压蒸馏回收环氧氯丙烷,然后向物料中加入二氯乙烷萃取粗环氧树脂。继续加去离子水,水洗数次至水相ph为中性。取下层油相,蒸去二氯乙烷获得1,8

‑

萘二胺环氧树脂162.4g。

[0090]

合成实施例2

[0091]

向装配有搅拌器、温度计及回流冷凝管的2l四口圆底烧瓶内依次加入环氧氯丙烷

740g(8mol)、1,4

‑

萘二胺(式(1)中,r1和r4分别被氨基

‑

nh2所取代,下同)79g(0.5mol,其中活泼氢2mol)和异丙醇180g(3mol)。在搅拌下开始升温,于80℃反应12h。

[0092]

降温至40℃后,加入氢氧化钠溶液400g(2mol oh

‑

,浓度20wt%),维持闭环反应1小时。

[0093]

减压蒸馏回收环氧氯丙烷,然后向物料中加入二甲苯萃取粗环氧树脂。继续加去离子水,水洗数次至水相ph为中性。取上层油相,蒸去二甲苯获得1,4

‑

萘二胺环氧树脂152.8g。

[0094]

合成实施例3

[0095]

向装配有搅拌器、温度计及回流冷凝管的2l四口圆底烧瓶内依次加入环氧氯丙烷555g(6mol)、1,5

‑

萘二胺(式(1)中,r1和r5分别被氨基

‑

nh2所取代,下同)79g(0.5mol,其中活泼氢2mol)和乙醇115g(2.5mol)。在搅拌下开始升温,于90℃反应10h。

[0096]

降温至60℃后,加入氢氧化钠溶液192g(2.4mol oh

‑

,浓度50wt%),维持闭环反应4小时。

[0097]

减压蒸馏回收环氧氯丙烷,然后向物料中加入甲苯萃取粗环氧树脂。继续加去离子水,水洗数次至水相ph为中性。取上层油相,蒸去甲苯获得1,5

‑

萘二胺环氧树脂181.5g。

[0098]

合成实施例4

[0099]

向装配有搅拌器、温度计及回流冷凝管的2l四口圆底烧瓶内依次加入环氧氯丙烷462.5g(5mol)、2,3

‑

萘二胺(式(1)中,r2和r3分别被氨基

‑

nh2所取代,下同)79g(0.5mol,其中活泼氢2mol)和丙醇168g(2.8mol)。在搅拌下开始升温,于100℃反应8h。

[0100]

降温至80℃后,加入氢氧化钠溶液373g(2.8mol oh

‑

,浓度30wt%),维持闭环反应3小时。

[0101]

减压蒸馏回收环氧氯丙烷,然后向物料中加入苯萃取粗环氧树脂。继续加去离子水,水洗数次至水相ph为中性。取上层油相,蒸去苯获得2,3

‑

萘二胺环氧树脂172g。

[0102]

合成实施例5

[0103]

向装配有搅拌器、温度计及回流冷凝管的2l四口圆底烧瓶内依次加入环氧氯丙烷370g(4mol)、2,6

‑

萘二胺(式(1)中,r2和r6分别被氨基

‑

nh2所取代,下同)79g(0.5mol,其中活泼氢2mol)和乙二醇74.4g(1.2mol)。在搅拌下开始升温,于110℃反应6h。

[0104]

降温至90℃后,加入氢氧化钠溶液800g(2mol oh

‑

,浓度10wt%),维持闭环反应6小时。

[0105]

减压蒸馏回收环氧氯丙烷,然后向物料中加入二氯甲烷萃取粗环氧树脂。继续加去离子水,水洗数次至水相ph为中性。取下层油相,蒸去二氯甲烷获得2,6

‑

萘二胺环氧树脂143.3g。

[0106]

合成实施例6

[0107]

向装配有搅拌器、温度计及回流冷凝管的2l四口圆底烧瓶内依次加入环氧氯丙烷740g(8mol)、1

‑

萘胺(式(1)中,r1被氨基

‑

nh2所取代,下同)71.5g(0.5mol,其中活泼氢1mol)和乙二醇124g(2mol)。在搅拌下开始升温,于115℃反应8h。

[0108]

降温至100℃后,加入氢氧化钠溶液120g(1.5mol oh

‑

,浓度50wt%),维持闭环反应2小时。

[0109]

减压蒸馏回收环氧氯丙烷,然后向物料中加入甲苯萃取粗环氧树脂。继续加去离

子水,水洗数次至水相ph为中性。取上层油相,蒸去甲苯获得1

‑

萘环胺环氧树脂105g。

[0110]

合成实施例7

[0111]

向装配有搅拌器、温度计及回流冷凝管的2l四口圆底烧瓶内依次加入环氧氯丙烷925g(10mol)、4

‑

溴

‑1‑

萘胺(式(1)中,r1被氨基

‑

nh2所取代,r4被溴原子取代,下同)111g(0.5mol,其中活泼氢1mol)和乙二醇124g(2mol)。在搅拌下开始升温,于100℃反应6h。

[0112]

降温至50℃后,加入氢氧化钠溶液173g(1.3mol oh

‑

,浓度30wt%),维持闭环反应4小时。

[0113]

减压蒸馏回收环氧氯丙烷,然后向物料中加入二氯乙烷萃取粗环氧树脂。继续加去离子水,水洗数次至水相ph为中性。取下层油相,蒸去二氯乙烷获得4

‑

溴

‑1‑

萘环胺环氧树脂142g。

[0114]

合成实施例8

[0115]

向装配有搅拌器、温度计及回流冷凝管的2l四口圆底烧瓶内依次加入环氧氯丙烷555g(6mol)、1,5

‑

萘二胺(式(1)中,r1和r5分别被氨基

‑

nh2所取代,下同)79g(0.5mol,其中活泼氢2mol)和乙二醇74.4g(1.2mol)。在搅拌下开始升温,于100℃反应6h。

[0116]

降温至70℃后,加入氢氧化钠溶液192g(2.4mol oh

‑

,浓度50wt%),维持闭环反应6小时。

[0117]

减压蒸馏回收环氧氯丙烷,然后向物料中加入二甲苯萃取粗环氧树脂。继续加去离子水,水洗数次至水相ph为中性。取上层油相,蒸去二甲苯获得1,5

‑

萘二胺环氧树脂184g。

[0118]

合成实施例9

[0119]

向装配有搅拌器、温度计及回流冷凝管的2l四口圆底烧瓶内依次加入环氧氯丙烷925g(10mol)、1,8

‑

萘二胺(式(1)中,r1和r8分别被氨基

‑

nh2所取代,下同)79g(0.5mol,其中活泼氢2mol)和乙醇115g(2.5mol)。在搅拌下开始升温,于90℃反应10h。

[0120]

降温至40℃后,加入氢氧化钠固体160g(4mol oh

‑

,浓度100wt%),维持闭环反应6小时。

[0121]

减压蒸馏回收环氧氯丙烷,然后向物料中加入二氯乙烷萃取粗环氧树脂。继续加去离子水,水洗数次至水相ph为中性。取下层油相,蒸去二氯乙烷获得1,8

‑

萘二胺环氧树脂165g。

[0122]

合成对比例1

[0123]

按照cn109651596a所述的实施例5,向装配有搅拌器,温度计,氮气导入管,滴液漏斗,冷凝管的1000ml四口圆底烧瓶内放入环氧氯丙烷135g,1,6

‑

二羟基萘78g和四丁基溴化铵催化剂0.78g,在搅拌下开始升温,于120℃反应1h。然后降温至30℃,滴加入氢氧化钠59g,维持闭环反应5小时,接着蒸出环氧氯丙烷,反应液中加入甲乙酮萃取环氧树脂,取油相,水洗后蒸去甲乙酮获得1,6

‑

二羟基萘环氧树脂90g。

[0124]

应用实施例1

[0125]

以4,4

‑

二氨基二苯基砜(dds)为固化剂,合成实施例1

‑

9和合成对比例1制得的环氧树脂和市售双酚a型环氧树脂(e51),按照固化剂量与环氧值等摩尔比与环氧树脂混合均匀,加入到样件模型中,然后在烘箱中按照150℃*2h+180℃*4h+200℃*2h的固化程序进行固化。获得的固化样件按照astm d7028法测试获得tg、gb/t 2567法测试拉伸和弯曲模量。

具体数据见表1。

[0126]

应用对比例1

[0127]

以甲基四氢苯酐为固化剂,合成实施例1

‑

9和合成对比例1制得的环氧树脂和市售双酚a型环氧树脂(e51),按照固化剂量与环氧值等摩尔比与环氧树脂混合均匀,加入到样件模型中,然后在烘箱中按照120℃*2h+150℃*4h+180℃*2h的固化程序进行固化。获得的固化样件按照astm d7028法测试获得tg、gb/t 2567法测试拉伸和弯曲模量。具体数据见表2。

[0128]

应用对比例2

[0129]

以甲基六氢苯酐为固化剂,合成实施例1

‑

9和合成对比例1制得的环氧树脂和市售双酚a型环氧树脂(e51),按照固化剂量与环氧值等摩尔比与环氧树脂混合均匀,加入到样件模型中,然后在烘箱中按照120℃*2h+150℃*4h+180℃*2h的固化程序进行固化。获得的固化样件按照astm d7028法测试获得tg、gb/t 2567法测试拉伸和弯曲模量。具体数据见表3。

[0130]

应用对比例3

[0131]

以甲基纳迪克酸酐为固化剂,合成实施例1

‑

9和合成对比例1制得的环氧树脂和市售双酚a型环氧树脂(e51),按照固化剂量与环氧值等摩尔比与环氧树脂混合均匀,加入到样件模型中,然后在烘箱中按照140℃*2h+170℃*4h+200℃*2h的固化程序进行固化。获得的固化样件按照astm d7028法测试获得tg、gb/t 2567法测试拉伸和弯曲模量。具体数据见表4。

[0132]

应用对比例4

[0133]

以4,4

‑

二氨基二苯甲烷(ddm)为固化剂,合成实施例1

‑

9和合成对比例1制得的环氧树脂和市售双酚a型环氧树脂(e51),按照固化剂量与环氧值等摩尔比与环氧树脂混合均匀,加入到样件模型中,然后在烘箱中按照150℃*2h+180℃*4h+200℃*2h的固化程序进行固化。获得的固化样件按照astm d7028法测试获得tg、gb/t 2567法测试拉伸和弯曲模量。具体数据见表5。

[0134]

表1应用实施例1数据

[0135][0136]

表2应用对比例1数据

[0137][0138][0139]

表3应用对比例2数据

[0140][0141]

表4应用对比例3数据

[0142][0143][0144]

表5应用对比例4数据

[0145][0146]

应用实施例1和应用对比1

‑

4的数据中,合成实施例1

‑

9制得的环氧树脂固化后浇注体的tg和模量明显高于对比实施例1和e51环氧树脂;

[0147]

与应用对比例1

‑

4数据相比,应用实施例1中合成实施例1

‑

9制得的环氧树脂固化后浇注体的tg和模量达到预期的模量>4gpa、tg>250℃的高性能化要求,说明在特定固化剂下本发明制备的含萘环的环氧树脂,具有优异的耐热性和高模量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1