一种瓷砖粘结剂及其制备方法和在UHPC预制装饰板反打工艺中的应用与流程

一种瓷砖粘结剂及其制备方法和在uhpc预制装饰板反打工艺中的应用

技术领域

1.本发明涉及一种粘结剂,具体涉及一种瓷砖粘结剂,还涉及一种瓷砖粘结剂的制备方法,以及瓷砖粘结剂在uhpc预制装饰板反打工艺中的应用,属于建筑材料技术领域。

背景技术:

2.近年来,我国建筑领域实施绿色环保发展战略,推动建筑产业转型升级,装配式建筑已上升为国家战略性发展重点,为建筑业发展的主要趋势。超高性能混凝土(简称uhpc)是近三十年发展起来的一种新型水泥基复合材料,具有超高的力学性能和耐久性,并具有良好的韧性、粘结性能和抗冲击、抗疲劳性能,uhpc成为混凝土领域的研究热点,广泛应用于结构、装饰、加固等,uhpc可用于建筑外墙装饰,uhpc制作的装配式混凝土构件也是uhpc在装配式建筑结构中应用的另外一个重要方向。uhpc以其超高强度、超高韧性和超高耐久性,使其能够在满足结构承载力的要求下,减少结构横截面的尺寸,做到轻质薄壁,让建筑设计可以突破材料的束缚。瓷砖是一种无机硅酸盐装饰材料,它具有一定的硬度和强度,而且色彩较为光洁,易清洁,正因为如此,采用瓷砖的建筑外墙饰面得到了广泛的使用。随着装配式建造技术水平不断提升,将uhpc与瓷砖结合制备为外墙预制板,可以极大地降低外墙预制板的重量,将成为混凝土装配式建筑外墙板的发展趋势。装配式预制外墙板饰面砖一般采用反打生产工艺,先将瓷砖铺好在模具内,然后浇筑uhpc进行墙板的预制生产,最后拆模养护后运至现场直接安装。虽然uhpc具有超高的力学性能和耐久性,但由于其收缩大,与收缩小的瓷砖结合时,在其界面处产生的收缩应力容易导致uhpc与瓷砖脱离,从而造成空鼓、翘边和脱落等现象。

3.为契合uhpc在装配式外墙预制板上的应用,使uhpc与装饰用外墙饰面瓷砖形成良好的界面粘接,急需开发一种uhpc预制装饰板反打工艺用瓷砖粘结剂。

技术实现要素:

4.针对现有技术中uhpc与饰面瓷砖间容易产生空鼓、翘边和脱落的问题,本发明的第一个目的是在于提供一种瓷砖粘结剂,该瓷砖粘结剂具有抵抗收缩应变,耐水、耐热、粘结性能优异等性能。

5.本发明的第二个目的是在于提供一种瓷砖粘结剂的制备方法,该制备方法流程短、操作简单、原料易得,有利于大规模生产。

6.本发明的第三个目的是在于提供一种瓷砖粘结剂的应用,该瓷砖粘结剂用于uhpc预制装饰板反打工艺,将其涂覆在饰面瓷砖背面,能在uhpc和饰面瓷砖间形成一过渡缓冲界面,具有抵抗收缩应变,耐水、耐热、粘结性能优异,使uhpc与瓷砖融为一体,能有效解决瓷砖空鼓、翘边、脱落等技术问题。

7.为了解决上述技术问题,本发明提供了一种瓷砖粘结剂的制备方法,该方法包括以下步骤:

8.1)将环氧树脂与含双键的酸酐进行缩合反应,得到双键修饰的环氧树脂;

9.2)将双键修饰的环氧树脂与甲基烯丙基聚氧乙烯醚、甲基丙烯酸、甲基丙烯磺酸钠和n-羟甲基丙烯酰胺混合单体进行自由基聚合反应,即得。

10.本发明技术方案首先将具有高活性环氧基团的环氧树脂进行双键修饰,从而可以将环氧树脂通过无规共聚形式均匀引入共聚物中,获得富含环氧基团侧链的无规共聚物乳液粘结剂;无规共聚物中通过双键修饰的环氧树脂引入的环氧基团为具有高活性的反应性极性基团,可以通过物理作用或化学键合作用于无机或金属基面,可以极大地改善界面粘结强度。同时无规共聚物中由甲基丙烯磺酸钠和n-羟甲基丙烯酰胺引入了磺酸基团和酰胺基团,这两种基团是强极性基团,主要通过物理作用或静电结合作用于无机或金属基面,也可以改善与无机界面的粘结强度,从而在无规共聚物中同时引入环氧、磺酸和酰胺基团,可以赋予共聚物优异的粘结性能。而无规共聚物中通过甲基丙烯酸引入了羧基具有强亲水性,赋予了无规共聚物优良的水溶性,且羧基也是强极性基团,同时也可以改善与无机界面的粘结强度;无规共聚物中通过甲基烯丙基聚氧乙烯醚引入了聚氧乙烯,聚氧乙烯具有较好的耐水性能,赋予了无规共聚物较好的耐水效果,同时无规共聚物具有链状结构,柔韧性好,可以抵抗一定的变形。通过上述作用机理,通过不同基团科学的组合、协同,使得uhpc预制装饰板反打工艺用瓷砖粘结剂具有良好的韧性,可以抵抗收缩应变,耐水、粘结性能优异,使uhpc与瓷砖融为一体,能有效防止瓷砖空鼓、翘边和脱落。

11.作为一个优选的方案,所述环氧树脂为至少含有两个环氧基团的脂环族环氧树脂。进一步优选,环氧树脂为聚[(2-环氧乙烷基)-1,2-环己二醇]2-乙基-2-(羟甲基)-1,3-丙二醇醚。优选的环氧树脂具有很高活性及极性的环氧基团,将其引入共聚物交联剂中,能够与混凝土及瓷砖界面极性基团反应形成化学键,从而极大地提高粘结性能。优选的脂环族环氧树脂相对一般的芳香族环氧树脂相比,耐热性和耐候性好,在高分子共聚物中引入脂环基团可以赋予共聚物优异的耐热性能和耐候性能。

[0012]

作为一个优选的方案,所述含双键的酸酐为顺丁烯二酸酐和/或烯丙基琥珀酸酐。利用含双键的酸酐具有不饱和双键,且同时含有羧基,可以与环氧树脂反应的特点,可以在环氧树脂上引入活性双键,同时引入极性基团,有利于获得高粘结性能的粘结剂。

[0013]

作为一个优选的方案,环氧树脂与含双键的酸酐的质量比为70~90:8~30。

[0014]

作为一个优选的方案,所述缩合反应的过程中,以2-叔丁基对苯二酚为阻聚剂,以n,n-二丙基-1-丙胺和/或n,n-二甲基苄胺为胺类促进剂;将环氧树脂与含双键的酸酐先升温至65~75℃,再加入阻聚剂和胺类促进剂,继续升温至95~105℃反应1~3小时,再降温至40℃以下。

[0015]

作为一个优选的方案,所述胺类促进剂与环氧树脂的质量比为:0.2~2:70~90。通过引入适量的胺类促进剂可以缩短缩合反应时间,降低缩合反应温度。

[0016]

作为一个优选的方案,所述阻聚剂与环氧树脂的质量比为0.01~0.05:70~90。微量的阻聚剂引入可以防止缩合反应过程中双键发生聚合。

[0017]

作为一个优选的方案,双键修饰的环氧树脂与甲基烯丙基聚氧乙烯醚、甲基丙烯酸、甲基丙烯磺酸钠及n-羟甲基丙烯酰胺的质量比为40~60:20~25:10~20:5~15:4~10。

[0018]

作为一个优选的方案,所述自由基聚合反应过程中,采用双氧水和吊白块作为氧

化还原自由基引发体系,以巯基乙酸和/或巯基丙酸作为链转移剂,对苯二酚作为阻聚剂,且控制自由基聚合反应体系的温度为30~40℃,氧化还原自由基引发体系缓慢加入,加入时间为90~150min,氧化还原自由基引发体系加入完成后,恒温聚合反应120~180min。进一步优选,双氧水和吊白块及双键修饰的环氧树脂的质量比为0.05~0.2:0.3~0.5:40~60。进一步优选,链转移剂与双键修饰的环氧树脂的质量比为0.1~0.3:40~60。进一步优选,阻聚剂与双键修饰的环氧树脂的质量比为0.5~1.5:40~60。

[0019]

本发明的甲基烯丙基聚氧乙烯醚以质量分数为13~20%水溶液形式加入。

[0020]

本发明还提供了一种瓷砖粘结剂,其由所述的制备方法得到。

[0021]

本发明还提供了一种瓷砖粘结剂的应用,其用于uhpc预制装饰板反打工艺。

[0022]

本发明的瓷砖粘结剂具体制备方法包括以下三个步骤:

[0023]

(1)将环氧树脂与含双键的羧酸酐投入反应釜,缓慢升温至65~75℃,开启搅拌,投入阻聚剂和胺类促进剂,继续升温至95~105℃,在胺类促进剂的作用下,95~105℃条件下搅拌反应1~3小时,再降温至40℃以下,得到双键修饰的环氧树脂;

[0024]

(2)将双键修饰的环氧树脂作为活性单体,与甲基烯丙基聚氧乙烯醚水溶液、甲基丙烯酸、甲基丙烯磺酸钠、n-羟甲基丙烯酰胺混合,用双氧水和吊白块作为氧化还原引发体系,巯基丙酸作为链转移剂,对苯二酚作为阻聚剂,在30~40℃进行聚合反应,所述的引发剂在90~150min滴加完,再恒温聚合反应120~180min;

[0025]

(3)反应完成后,用氢氧化钠溶液或乙二胺溶液中和到ph=7~8,制得侧链含环氧基的聚合物乳液粘结剂。

[0026]

相对现有技术,本发明的技术方案带来的有益效果:

[0027]

1)本发明提供的瓷砖粘结剂,通过引入环氧基团、磺酸基团和酰胺基团等强极性基团,提高了粘结剂与uhpc及瓷砖的粘接力,使饰面瓷砖与uhpc间的粘接更牢固,同时具有优良的耐热性,避免了饰面砖在高低温循环环境导致的后期脱落的风险。

[0028]

2)本发明提供的瓷砖粘结剂,通过引入甲基烯丙基聚氧乙烯醚,提高粘结剂的耐水性能,增强了结构的防水能力。

[0029]

3)本发明提供的瓷砖粘结剂,通过高分子链的柔韧性,提高粘结剂的柔韧性能,可以有效抵抗收缩应变,能有效防止uhpc和瓷砖因收缩不一致而导致的空鼓、翘边、脱落,使uhpc与瓷砖融为一体。

[0030]

4)本发明提供的瓷砖粘结剂的制备方法,流程短、操作简单、原料易得,有利于大规模生产。

具体实施方式

[0031]

本发明用下列实施例来进一步说明本发明内容,但本发明权利要求的保护范围的保护范围并不限于下列实施例。

[0032]

以下具体实施例中,如果没有特殊说明,各原料均是直接购买的商品化原料。

[0033]

实施例1

[0034]

(1)将80份的聚[(2-环氧乙烷基)-1,2-环己二醇]2-乙基-2-(羟甲基)-1,3-丙二醇醚环氧树脂与20份顺丁烯二酸酐投入反应釜,缓慢升温至70℃,开启搅拌,投入0.01份2-叔丁基对苯二酚和0.2份n,n-二丙基-1-丙胺促进剂,继续升温至100℃,在促进剂的作用

下,100℃条件下搅拌反应1小时,再降温至40℃,制备出不饱和环氧树脂;(2)将45份所得不饱和环氧树脂为活性单体,与125份质量分数为20%的乙烯基不饱和单体甲基烯丙基聚氧乙烯醚水溶液、13份甲基丙烯酸、10份甲基丙烯磺酸钠、6份n-羟甲基丙烯酰胺混合,用0.1份双氧水和0.3份吊白块作为氧化还原引发体系,0.3份巯基丙酸作为链转移剂,0.5份对苯二酚作为阻聚剂,在30~40℃进行聚合反应,所述的引发剂在150min滴加完,再恒温聚合反应120min;(3)反应完成后,用2份氢氧化钠溶液中和到ph=7~8,制得侧链含环氧基的聚合物乳液粘结剂。

[0035]

实施例2

[0036]

(1)将70份的聚[(2-环氧乙烷基)-1,2-环己二醇]2-乙基-2-(羟甲基)-1,3-丙二醇醚环氧树脂与30份烯丙基琥珀酸酐投入反应釜,缓慢升温至70℃,开启搅拌,投入0.02份2-叔丁基对苯二酚和1份n,n-二丙基-1-丙胺促进剂,继续升温至100℃,在促进剂的作用下,100℃条件下搅拌反应2小时,再降温至40℃,制备出不饱和环氧树脂;(2)将55份所得不饱和环氧树脂为活性单体,与120份质量分数为17%的乙烯基不饱和单体甲基烯丙基聚氧乙烯醚水溶液、10份甲基丙烯酸、9份甲基丙烯磺酸钠、6份n-羟甲基丙烯酰胺混合,用0.2份双氧水和0.5份吊白块作为氧化还原引发体系,0.2份巯基丙酸作为链转移剂,1份对苯二酚作为阻聚剂,在30~40℃进行聚合反应,所述的引发剂在90min滴加完,再恒温聚合反应180min;(3)反应完成后,用2份氢氧化钠溶液中和到ph=7~8,制得侧链含环氧基的聚合物乳液粘结剂。

[0037]

实施例3

[0038]

(1)将90份的聚[(2-环氧乙烷基)-1,2-环己二醇]2-乙基-2-(羟甲基)-1,3-丙二醇醚环氧树脂与10份顺丁烯二酸酐投入反应釜,缓慢升温至70℃,开启搅拌,投入0.01份2-叔丁基对苯二酚和0.5份n,n-二甲基苄胺促进剂,继续升温至100℃,在促进剂的作用下,100℃条件下搅拌反应2小时,再降温至40℃,制备出不饱和环氧树脂;(2)将40份所得不饱和环氧树脂为活性单体,120份质量分数为17%的乙烯基不饱和单体甲基烯丙基聚氧乙烯醚水溶液、20份甲基丙烯酸、10份甲基丙烯磺酸钠、10份n-羟甲基丙烯酰胺混合,用0.2份双氧水和0.3份吊白块作为氧化还原引发体系,0.5份巯基乙酸作为链转移剂,0.8份对苯二酚作为阻聚剂,在30~40℃进行聚合反应,所述的引发剂在120min滴加完,再恒温聚合反应120min;(3)反应完成后,用2份乙二胺溶液中和到ph=7~8,制得侧链含环氧基的聚合物乳液粘结剂。

[0039]

对比例1

[0040]

本对比例与实施例1的区别在于不含环氧树脂。具体地说是:

[0041]

(1)将45份顺丁烯二酸酐与125份质量分数为20%的乙烯基不饱和单体甲基烯丙基聚氧乙烯醚水溶液、13份甲基丙烯酸、10份甲基丙烯磺酸钠、6份n-羟甲基丙烯酰胺混合,用0.1份双氧水和0.3份吊白块作为氧化还原引发体系,0.3份巯基丙酸作为链转移剂,0.5份对苯二酚作为阻聚剂,在30~40℃进行聚合反应,所述的引发剂在150min滴加完,再恒温聚合反应120min;(3)反应完成后,用2份氢氧化钠溶液中和到ph=7~8,制得侧链不含环氧基的聚合物乳液粘结剂。

[0042]

对比例2

[0043]

本对比例与实施例1的区别在于采用e44环氧树脂。具体地说是:

[0044]

(1)将80份的e44环氧树脂与20份顺丁烯二酸酐投入反应釜,缓慢升温至70℃,开启搅拌,投入0.01份2-叔丁基对苯二酚和0.2份n,n-二丙基-1-丙胺促进剂,继续升温至100℃,在促进剂的作用下,100℃条件下搅拌反应1小时,再降温至40℃,制备出不饱和环氧树脂;(2)将45份所得不饱和环氧树脂为活性单体,与125份质量分数为20%的乙烯基不饱和单体甲基烯丙基聚氧乙烯醚水溶液、13份甲基丙烯酸、10份甲基丙烯磺酸钠、6份n-羟甲基丙烯酰胺混合,用0.1份双氧水和0.3份吊白块作为氧化还原引发体系,0.3份巯基丙酸作为链转移剂,0.5份对苯二酚作为阻聚剂,在30~40℃进行聚合反应,所述的引发剂在150min滴加完,再恒温聚合反应120min;(3)反应完成后,用2份氢氧化钠溶液中和到ph=7~8,制得侧链含环氧基的聚合物乳液粘结剂。

[0045]

对比例3

[0046]

本对比例与实施例1的区别在于不含甲基丙烯酸。具体地说是:

[0047]

(1)将80份的聚[(2-环氧乙烷基)-1,2-环己二醇]2-乙基-2-(羟甲基)-1,3-丙二醇醚环氧树脂与20份顺丁烯二酸酐投入反应釜,缓慢升温至70℃,开启搅拌,投入0.01份2-叔丁基对苯二酚和0.2份n,n-二丙基-1-丙胺促进剂,继续升温至100℃,在促进剂的作用下,100℃条件下搅拌反应1小时,再降温至40℃,制备出不饱和环氧树脂;(2)将45份所得不饱和环氧树脂为活性单体,与125份质量分数为20%的乙烯基不饱和单体甲基烯丙基聚氧乙烯醚水溶液、10份甲基丙烯磺酸钠、6份n-羟甲基丙烯酰胺混合,用0.1份双氧水和0.3份吊白块作为氧化还原引发体系,0.3份巯基丙酸作为链转移剂,0.5份对苯二酚作为阻聚剂,在30~40℃进行聚合反应,所述的引发剂在150min滴加完,再恒温聚合反应120min;(3)反应完成后,用2份氢氧化钠溶液中和到ph=7~8,制得侧链含环氧基的聚合物乳液粘结剂。

[0048]

对比例4

[0049]

本对比例与实施例1的区别在于不含甲基烯丙基聚氧乙烯醚。具体地说是:

[0050]

(1)将80份的聚[(2-环氧乙烷基)-1,2-环己二醇]2-乙基-2-(羟甲基)-1,3-丙二醇醚环氧树脂与20份顺丁烯二酸酐投入反应釜,缓慢升温至70℃,开启搅拌,投入0.01份2-叔丁基对苯二酚和0.2份n,n-二丙基-1-丙胺促进剂,继续升温至100℃,在促进剂的作用下,100℃条件下搅拌反应1小时,再降温至40℃,制备出不饱和环氧树脂;(2)将45份所得不饱和环氧树脂为活性单体,与125份质量分数为0的乙烯基不饱和单体甲基烯丙基聚氧乙烯醚水溶液、13份甲基丙烯酸、10份甲基丙烯磺酸钠、6份n-羟甲基丙烯酰胺混合,用0.1份双氧水和0.3份吊白块作为氧化还原引发体系,0.3份巯基丙酸作为链转移剂,0.5份对苯二酚作为阻聚剂,在30~40℃进行聚合反应,所述的引发剂在150min滴加完,再恒温聚合反应120min;(3)反应完成后,用2份氢氧化钠溶液中和到ph=7~8,制得侧链含环氧基的聚合物乳液粘结剂。

[0051]

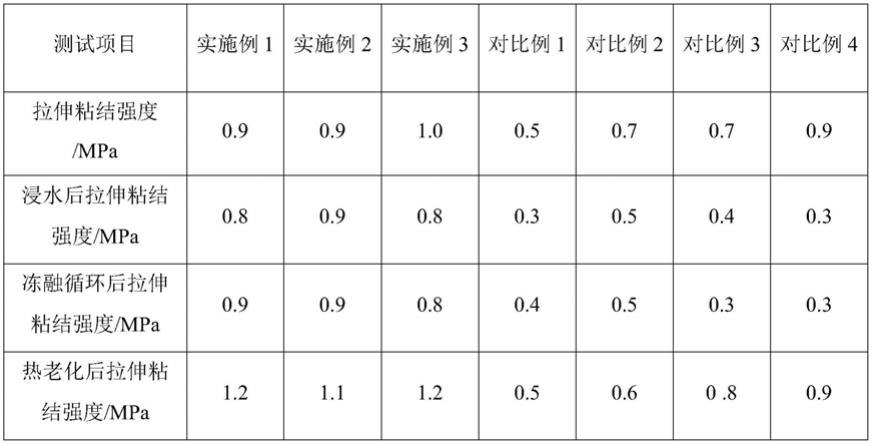

将上述瓷砖粘结剂涂刷于瓷砖背面进行粘结强度测试。瓷砖与uhpc粘结强度测试方法:采用反打生产工艺,先将瓷砖铺好在模具内,然后将瓷砖粘结剂涂刷于瓷砖背面,待瓷砖粘结剂干燥24h后,再将uhpc浇筑到瓷砖背面进行墙板的预制生产,最后拆模养护,养护到龄期后,切割取样测试,按照jc/t 547-2017《陶瓷砖胶粘剂》测试方法进行拉伸粘结强度测试。其各项性能检测结果见表1。

[0052]

表1各实施例性能检测结果

[0053][0054][0055]

结果表明,实施例1、实施例2、实施例3具有良好的拉伸粘结强度、浸水和耐热性优异;对比例1不含环氧树脂,对比例2使用含苯环的非脂环族环氧树脂改性,对比例1和对比例2的拉伸粘结强度和耐热性效果较差,说明采用脂环族环氧树脂改性后的粘结剂的粘结性能及耐热性能会得到极大改善;对比例3和对比例4浸水后拉伸粘结强度较差,说明丙烯酸基团和甲基烯丙基聚氧乙烯醚的引入,可以提高粘结剂的耐水性能,当两种基团共同作用时,耐水性能可以达到最佳效果。实施例1、实施例2、实施例3的瓷砖与uhpc粘结面状态良好,无翘边、无空鼓现象,而对比例1、对比例2、对比例3、对比例4的瓷砖与uhpc粘结面都有翘边现象,说明瓷砖与uhpc粘结状态不好。

[0056]

本发明的瓷砖粘结剂各组分在达到一个科学的平衡条件时,可以发挥出最佳的协同效应,具有优异的粘结、耐水、耐热性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1