一种用于处理灵芝孢子油去酸价的处理工艺的制作方法

1.本发明属于保健品制备技术领域,涉及一种用于处理灵芝孢子油去酸价的处理工艺。

背景技术:

2.灵芝又称林中灵、琼珍(学名:ganoderma lucidum karst),是多孔菌科真菌灵芝的子实体。具有补气安神、止咳平喘、延年益寿的功效。用于眩晕不眠、心悸气短、神经衰弱、虚劳咳喘。主要分布于中国浙江、黑龙江、吉林、安徽、江西、湖南、贵州、广东、福建等地;

3.灵芝孢子油是通过超临界二氧化碳流体萃取技术从破壁的灵芝孢子中提取的油状脂质物,集成了灵芝孢子的多种活性成分,灵芝孢子油,为黄色透明液体,主要成份是饱和脂肪酸和不饱和脂肪酸等,含有少量灵芝酸成分有抗脑缺血/再灌注损伤作用及抗氧化清除自由基作用;

4.现有的灵芝孢子油制取工艺,制取得到的灵芝孢子油酸价指标较高,而且得油率较低,现有的设备使用的搅拌装置结构独立,无联动效果,单位耗电量高,搅拌工时较长。

5.经检索,如中国专利文献公开了一种灵芝孢子油制备方法【申请号:cn201810114907.9;公开号:cn108485794b】,该制备方法,以未破壁的灵芝孢子粉为原料,通过萌发、酶解、超声波冻融后萃取得到灵芝孢子油,破壁率达到96%以上。本发明在破壁前通过对灵芝孢子粉进行萌发处理,并配合三次冻融循环,使得灵芝孢子油中的有效成分得到最大保留,从而提高了灵芝孢子粉的破壁率和出油率。

6.虽然该工艺可以制备灵芝孢子油提取物,但是制取的灵芝孢子油酸价较高,得油率较低,而且搅拌装置结构独立,无联动效果,单位耗电量高,搅拌工时较长。

7.基于此,我们设计了一种用于处理灵芝孢子油去酸价的处理工艺,制得的灵芝孢子油酸价低,得油率高,且采用复合搅拌装置进行生产,生产时长短;单位耗电量低。

技术实现要素:

8.本发明的目的是针对现有的技术存在上述问题,提出了一种用于处理灵芝孢子油去酸价的处理工艺,该装置要解决的技术问题是:如何降低灵芝孢子油的酸价,提高得油率,提高生产效率。

9.本发明的目的可通过下列技术方案来实现:

10.一种用于处理灵芝孢子油去酸价的处理工艺,生产工艺步骤如下:

11.步骤一,灵芝孢子粉脆化:将灵芝孢子粉置于真空膨化罐中,设定脆化温度为97-102℃,抽空干燥时间为0.8-1.1h,抽空干燥温度为76-82℃;

12.步骤二,灵芝孢子粉破壁:将步骤一种得到的脆化后的灵芝孢子粉置于超微粉碎机中,得破壁率≥98%的破壁灵芝孢子粉;

13.步骤三,灵芝孢子粉搅拌:将破壁灵芝孢子粉和纯化水按照重量比1:(0.3-0.6)导入搅拌装置进行搅拌2-3min,并在搅拌时逐渐加热至30-34℃,得到混合液;

14.步骤四,灵芝孢子粉聚结;按照重量比1:(0.3-0.5)取步骤三中得到的混合液和步骤二中得到的破壁灵芝孢子粉,将混合液导入搅拌装置中,将破壁灵芝孢子粉逐步并持续的加入其中,在混合时持续搅拌,并在搅拌逐渐加热至45-48℃,得灵芝孢子粉聚结物;

15.步骤五,聚结物制粒:将聚结物投入到制粒机中制粒,颗粒粒度为10-11目,得到灵芝孢子粉颗粒;

16.步骤六,灵芝孢子粉颗粒烘干:将灵芝孢子粉颗粒投入烘干机进行烘干,烘干温度控制在82-88℃,烘干时间为5-6h;烘干后的孢子粉颗粒水分≤5.4%;

17.步骤七,灵芝孢子粉颗粒冷却:将烘干后的孢子粉颗粒投入冷却机进行降温处理,将冷却后的温度控制在48-53℃,冷却时间为0.7-1h;

18.步骤八,灵芝孢子粉颗粒超临界二氧化碳萃取:将合格品颗粒装入萃取釜中,同时通入超临界二氧化碳流体,将萃取釜压力调至34-35mpa,萃取釜温度43-48℃,萃取流量:600-650nm3/min,萃取时间80-100min,得到萃取液;

19.步骤九,萃取液减压蒸馏:按萃取液和纯化水的重量比为1:(7-10)的比例,将萃取液倒入蒸馏釜中,蒸馏釜中纯化水完全蒸发后,得到灵芝孢子油。

20.所述步骤三至步骤四中使用的搅拌装置为复合搅拌装置,复合搅拌装置包括支撑架和电控箱,支撑架上固定有搅拌罐,搅拌罐由盖体和罐体组成,搅拌罐的上端固定有若干支撑柱,支撑柱上固定有储料罐,搅拌罐的侧端连接有进水管,进水管上安装有流量电磁阀,搅拌罐的下端设置有出料管,出来出料管上安装有第一电控阀,搅拌罐的上端设有动力机构和下料机构,搅拌罐内部设有搅拌机构和加热机构,储料罐的下端连接有两个连接管,连接管上安装有第二电控阀,连接管的下端设有定量机构,一个定量机构位于下料机构的正上方,另一个定量机构的下端连接有导向管,且导向管下端与搅拌罐内部连通。

21.采用以上结构,第二电控阀开启后,破壁灵芝孢子粉从储料罐进入定量机构,定量机构中重量满足提前设定量之后,将第二电控阀关闭,然后通过进水管和流量电磁阀向搅拌罐中注入一定量的纯化水,然后动力机构带动搅拌机构进行搅拌,并有加热机构逐渐加热至30-34℃,搅拌一定时间后,下料机构缓慢向搅拌罐中注入破壁灵芝孢子粉,继续搅拌,并逐渐加热至45-48℃,充分搅拌后,聚结物从出料管中取出。

22.所述动力机构包括固定在搅拌罐盖体上的安装架,安装架上安装有驱动电机,驱动电机的输出轴上固定有驱动齿轮,搅拌罐盖体中间转动设置有从动齿轮,且从动齿轮与搅拌罐之间安装有推力轴承,从动齿轮的中间开设有通孔,通孔中固定有弯管,且弯管贯穿搅拌罐的盖体。

23.采用以上结构,驱动电机通过驱动齿轮、从动齿轮和弯管转动,使得通过弯管下落的破壁灵芝孢子粉更加分散,提高搅拌效果。

24.所述下料机构包括下料斗和下料管,搅拌罐上固定有若干支杆,下料斗固定在支杆上端,下料管固定在下料斗下端,且下料管正对弯管的上端开口处,下料管中间固定有横管,横管侧端固定有下料推杆电机,横管内部滑动设置有移动杆,移动杆上开设有若干等间距分布的凹槽,凹槽位于移动杆的一端,且凹槽的长度为移动杆长度的一半,移动杆中间固定有中心轴,中心轴的一端固定有转动齿轮,另一端转动连接有连接块,连接块的另一端与下料推杆电机的输出轴固定连接,从动齿轮上表面设置有一圈与转动齿轮相匹配的啮合齿。

25.采用以上结构,在一次搅拌时,移动杆未开设凹槽的一端能够阻挡下料斗中的破壁灵芝孢子粉下落,第二次搅拌时,下料推杆电机带动移动杆移动,使得移动杆开设凹槽的一端位于下料斗下方,并且此时转动齿轮与啮合齿啮合,此时从动齿轮转动会带动转动齿轮和移动杆转动,随着移动杆转动,凹槽逐渐将破壁灵芝孢子粉带入下料管下端,并通过弯管进入搅拌罐内部,实现缓慢加料的功能,使破壁灵芝孢子粉更加分散,提高搅拌效果。

26.所述搅拌机构包括搅拌杆、第一搅拌叶和第二搅拌叶,搅拌杆固定在弯管的下端,第一搅拌叶呈螺旋状固定在搅拌杆的外侧,第二搅拌叶呈螺旋状设置在第一搅拌叶外侧,第二搅拌叶与搅拌杆之间固定有若干固定杆,且第一搅拌叶和第二搅拌叶螺旋方向相反。

27.采用以上结构,第一搅拌叶和第二搅拌叶能够将搅拌罐内物料进行不同方向翻转,使得物料混合更加均匀,提高搅拌效果。

28.所述定量机构包括固定在连接管下端的外壳,外壳内部设置有上端开口的存料筒,存料筒外侧与外壳内壁之间固定有若干等间距分布的固定块,存料筒的底部固定有放料推杆电机,放料推杆电机的输出轴上固定有推板,且推板的上表面呈锥面,推板的底部嵌设有重量传感器,推板的下表面固定有若干等间距分布的震动马达。

29.采用以上结构,破壁灵芝孢子粉从连接管进入存料筒中,有重量传感器检测推板上破壁灵芝孢子粉的重量,重量达到设定量后,关闭第二电控阀,然后放料推杆电机将推板向上推动杆,并将破壁灵芝孢子粉向四周排出,在通过震动马达使得破壁灵芝孢子粉排出更加彻底。

30.所述加热机构包括保护罩、电热丝和温度传感器,保护罩固定在搅拌罐内壁上,电热丝绕设在保护罩和搅拌罐侧壁之间,且搅拌罐外侧设置有供电接头,温度传感器固定在搅拌罐上端,且温度传感器的探头位于搅拌罐内部。

31.采用以上结构,通过电热丝对搅拌罐进行加热,再通过温度传感器对温度进行监控,保证温度稳定。

32.与现有技术相比,本用于处理灵芝孢子油去酸价的处理工艺具有以下优点:

33.1、通过超微粉碎机将脆化后的灵芝孢子粉进行破壁,能够得到破壁率≥98%的破壁灵芝孢子粉,从而提高了灵芝孢子油的得油率和灵芝孢子油的营养含量。

34.2、通过复合搅拌装置,降低了生产过程中转运原材料产生的消耗,使得搅拌更加快速和均匀,不仅降低了生产成本,而且还提高了生产效率。

35.3、通过复合搅拌装置控制灵芝孢子颗粒中灵芝孢子粉和纯化水的比例,进行超临界二氧化碳萃取时,萃取效率高,有效降低了灵芝孢子油的酸价。

附图说明

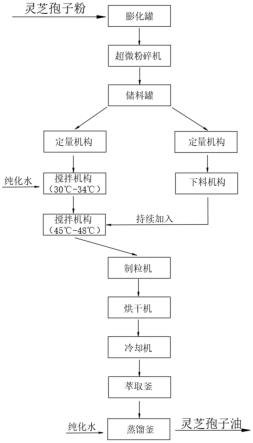

36.图1是本发明中灵芝孢子油制备工艺流程图;

37.图2是本发明中复合搅拌装置的立体结构示意图;

38.图3是本发明中复合搅拌装置的局部平面结构示意图;

39.图4是本发明中动力机构和下料机构的结构示意图;

40.图5是本发明中下料机构的结构示意图;

41.图6是本发明中下料机构的局部结构示意图;

42.图7是本发明中定量机构的剖面结构示意图;

43.图8是本发明中搅拌罐的剖开结构示意图;

44.图中:1、支撑架;2、电控箱;3、搅拌罐;4、支撑柱;5、储料罐;6、进水管;7、流量电磁阀;8、出料管;9、第一电控阀;10、动力机构;1001、安装架;1002、驱动电机;1003、驱动齿轮;1004、从动齿轮;1005、推力轴承;1006、弯管;11、下料机构;1101、支杆;1102、下料斗;1103、下料管;1104、横管;1105、移动杆;1106、凹槽;1107、中心轴;1108、转动齿轮;1109、啮合齿;1110、下料推杆电机;1111、连接块;12、搅拌机构;1201、搅拌杆;1202、第一搅拌叶;1203、第二搅拌叶;13、连接管;14、第二电控阀;15、定量机构;1501、外壳;1502、存料筒;1503、固定块;1504、放料推杆电机;1505、推板;1506、重量传感器;1507、震动马达;16、导向管;17、加热机构;1701、保护罩;1702、电热丝;1703、供电接头;1704、温度传感器。

具体实施方式

45.下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

46.下面详细描述本专利的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本专利,而不能理解为对本专利的限制。

47.在本专利的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本专利和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本专利的限制。

48.在本专利的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“设置”应做广义理解,例如,可以是固定相连、设置,也可以是可拆卸连接、设置,或一体地连接、设置。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本专利中的具体含义。

49.实施例一:

50.参阅图1-8,本实施例提供了一种用于处理灵芝孢子油去酸价的处理工艺,生产工艺步骤如下:

51.步骤一,灵芝孢子粉脆化:将灵芝孢子粉置于真空膨化罐中,设定脆化温度为100℃,抽空干燥时间为1h,抽空干燥温度为80℃;

52.步骤二,灵芝孢子粉破壁:将步骤一种得到的脆化后的灵芝孢子粉置于超微粉碎机中,得破壁率≥98%的破壁灵芝孢子粉;

53.步骤三,灵芝孢子粉搅拌:将破壁灵芝孢子粉和纯化水按照重量比1:0.5导入搅拌装置进行搅拌2min,并在搅拌时逐渐加热至32℃,得到混合液;

54.步骤四,灵芝孢子粉聚结;按照重量比1:0.4取步骤三中得到的混合液和步骤二中得到的破壁灵芝孢子粉,将混合液导入搅拌装置中,将破壁灵芝孢子粉逐步并持续的加入其中,在混合时持续搅拌,并在搅拌逐渐加热至46℃,得灵芝孢子粉聚结物;

55.步骤五,聚结物制粒:将聚结物投入到制粒机中制粒,颗粒粒度为10-11目,得到灵芝孢子粉颗粒;

56.步骤六,灵芝孢子粉颗粒烘干:将灵芝孢子粉颗粒投入烘干机进行烘干,烘干温度控制在85℃,烘干时间为5h;烘干后的孢子粉颗粒水分≤5.4%;

57.步骤七,灵芝孢子粉颗粒冷却:将烘干后的孢子粉颗粒投入冷却机进行降温处理,将冷却后的温度控制在50℃,冷却时间为0.7h;

58.步骤八,灵芝孢子粉颗粒超临界二氧化碳萃取:将合格品颗粒装入萃取釜中,同时通入超临界二氧化碳流体,将萃取釜压力调至34-35mpa,萃取釜温度45℃,萃取流量:620nm3/min,萃取时间90min,得到萃取液;

59.步骤九,萃取液减压蒸馏:按萃取液和纯化水的重量比为1:10的比例,将萃取液倒入蒸馏釜中,蒸馏釜中纯化水完全蒸发后,得到灵芝孢子油。

60.步骤三至步骤四中使用的搅拌装置为复合搅拌装置,复合搅拌装置包括支撑架1和电控箱2,支撑架1上固定有搅拌罐3,搅拌罐3由盖体和罐体组成,搅拌罐3的上端固定有若干支撑柱4,支撑柱4上固定有储料罐5,搅拌罐3的侧端连接有进水管6,进水管6上安装有流量电磁阀7,搅拌罐3的下端设置有出料管8,出来出料管8上安装有第一电控阀9,搅拌罐3的上端设有动力机构10和下料机构11,搅拌罐3内部设有搅拌机构12和加热机构17,储料罐5的下端连接有两个连接管13,连接管13上安装有第二电控阀14,连接管13的下端设有定量机构15,一个定量机构15位于下料机构11的正上方,另一个定量机构15的下端连接有导向管16,且导向管16下端与搅拌罐3内部连通;第二电控阀14开启后,破壁灵芝孢子粉从储料罐5进入定量机构15,定量机构15中重量满足提前设定量之后,将第二电控阀14关闭,然后通过进水管6和流量电磁阀7向搅拌罐3中注入一定量的纯化水,然后动力机构10带动搅拌机构12进行搅拌,并有加热机构17逐渐加热至32℃,搅拌一定时间后,下料机构11缓慢向搅拌罐3中注入破壁灵芝孢子粉,继续搅拌,并逐渐加热至46℃,充分搅拌后,聚结物从出料管8中取出。

61.动力机构10包括固定在搅拌罐3盖体上的安装架1001,安装架1001上安装有驱动电机1002,驱动电机1002的输出轴上固定有驱动齿轮1003,搅拌罐3盖体中间转动设置有从动齿轮1004,且从动齿轮1004与搅拌罐3之间安装有推力轴承1005,从动齿轮1004的中间开设有通孔,通孔中固定有弯管1006,且弯管1006贯穿搅拌罐3的盖体;驱动电机1002通过驱动齿轮1003、从动齿轮1004和弯管1006转动,使得通过弯管1006下落的破壁灵芝孢子粉更加分散,提高搅拌效果。

62.下料机构11包括下料斗1102和下料管1103,搅拌罐3上固定有若干支杆1101,下料斗1102固定在支杆1101上端,下料管1103固定在下料斗1102下端,且下料管1103正对弯管1006的上端开口处,下料管1103中间固定有横管1104,横管1104侧端固定有下料推杆电机1110,横管1104内部滑动设置有移动杆1105,移动杆1105上开设有若干等间距分布的凹槽1106,凹槽1106位于移动杆1105的一端,且凹槽1106的长度为移动杆1105长度的一半,移动杆1105中间固定有中心轴1107,中心轴1107的一端固定有转动齿轮1108,另一端转动连接有连接块1111,连接块1111的另一端与下料推杆电机1110的输出轴固定连接,从动齿轮1004上表面设置有一圈与转动齿轮1108相匹配的啮合齿1109;在一次搅拌时,移动杆1105未开设凹槽1106的一端能够阻挡下料斗1102中的破壁灵芝孢子粉下落,第二次搅拌时,下料推杆电机1110带动移动杆1105移动,使得移动杆1105开设凹槽1106的一端位于下料斗1102下方,并且此时转动齿轮1108与啮合齿1109啮合,此时从动齿轮1004转动会带动转动齿轮1108和移动杆1105转动,随着移动杆1105转动,凹槽1106逐渐将破壁灵芝孢子粉带入下料管1103下端,并通过弯管1006进入搅拌罐3内部,实现缓慢加料的功能,使破壁灵芝孢

子粉更加分散,提高搅拌效果。

63.搅拌机构12包括搅拌杆1201、第一搅拌叶1202和第二搅拌叶1203,搅拌杆1201固定在弯管1006的下端,第一搅拌叶1202呈螺旋状固定在搅拌杆1201的外侧,第二搅拌叶1203呈螺旋状设置在第一搅拌叶1202外侧,第二搅拌叶1203与搅拌杆1201之间固定有若干固定杆,且第一搅拌叶1202和第二搅拌叶1203螺旋方向相反;第一搅拌叶1202和第二搅拌叶1203能够将搅拌罐3内物料进行不同方向翻转,使得物料混合更加均匀,提高搅拌效果。

64.定量机构15包括固定在连接管13下端的外壳1501,外壳1501内部设置有上端开口的存料筒1502,存料筒1502外侧与外壳1501内壁之间固定有若干等间距分布的固定块1503,存料筒1502的底部固定有放料推杆电机1504,放料推杆电机1504的输出轴上固定有推板1505,且推板1505的上表面呈锥面,推板1505的底部嵌设有重量传感器1506,推板1505的下表面固定有若干等间距分布的震动马达1507;破壁灵芝孢子粉从连接管13进入存料筒1502中,有重量传感器1506检测推板1505上破壁灵芝孢子粉的重量,重量达到设定量后,关闭第二电控阀14,然后放料推杆电机1504将推板1505向上推动杆,并将破壁灵芝孢子粉向四周排出,在通过震动马达1507使得破壁灵芝孢子粉排出更加彻底。

65.加热机构17包括保护罩1701、电热丝1702和温度传感器1704,保护罩1701固定在搅拌罐3内壁上,电热丝1702绕设在保护罩1701和搅拌罐3侧壁之间,且搅拌罐3外侧设置有供电接头1703,温度传感器1704固定在搅拌罐3上端,且温度传感器1704的探头位于搅拌罐3内部;通过电热丝1702对搅拌罐3进行加热,再通过温度传感器1704对温度进行监控,保证温度稳定。

66.上述固定方式均为本领域中最常用的固定连接方式如焊接、螺栓连接、过盈配合等;上述各电气元件如驱动电机1002、第一电控阀9、第二电控阀14、重量传感器1506、震动马达1507、下料推杆电机1110、放料推杆电机1504、温度传感器1704等,均为现有技术产品,可直接在市场购买使用即可,具体原理不再赘述。

67.第二电控阀14开启后,破壁灵芝孢子粉从连接管13进入存料筒1502中,由重量传感器1506检测推板1505上破壁灵芝孢子粉的重量,重量达到设定量后,关闭第二电控阀14,然后放料推杆电机1504将推板1505向上推动杆,并将破壁灵芝孢子粉向四周排出,在通过震动马达1507使得破壁灵芝孢子粉排出更加彻底,然后通过进水管6和流量电磁阀7向搅拌罐3中注入一定量的纯化水,然后去驱动电机1002带动搅拌杆1201进行搅拌,第一搅拌叶1202和第二搅拌叶1203能够将搅拌罐3内物料进行不同方向翻转,使得物料混合更加均匀,提高搅拌效果,并由电热丝1702逐渐加热至32℃,搅拌一定时间后,下料推杆电机1110带动移动杆1105移动,使得移动杆1105开设凹槽1106的一端位于下料斗1102下方,并且此时转动齿轮1108与啮合齿1109啮合,此时从动齿轮1004转动会带动转动齿轮1108和移动杆1105转动,随着移动杆1105转动,凹槽1106逐渐将破壁灵芝孢子粉带入下料管1103下端,并通过弯管1006进入搅拌罐3内部,继续搅拌,并逐渐加热至46℃,充分搅拌后,聚结物从出料管8中取出。

68.复合搅拌装置能够使得两次搅拌连续进行,不需要进行物料转运,不会造成热量流失,能够降低耗电量,而且复合搅拌装置均匀落料、搅拌快速,温度稳定,搅拌效果较好,不仅节省了搅拌工序花费的时间,而且能够保证混合稳定,搅拌混合均匀,提高混料效率。

69.实施例二:

70.实施例二与实施例一相比,实施例二采用与实施例一相同的工艺步骤,不同之处在于:

71.实施例二采用现有搅拌设备进行生产,两次搅拌分开进行,缺少联动性,温度、时间不能稳定控制,而且两次搅拌之间运输物料时,热量和水分损耗较严重,搅拌效果较差,导致得油率降低,工时延长,制得的灵芝孢子有酸价较高。

72.实施例三:

73.实施例三与实施例一相比,不同之处在于:

74.实施例三采用现有工艺和现有设备进行生产:

75.步骤一,使用破壁机对灵芝孢子粉破壁得到破壁率≥80%的灵芝孢子粉;

76.步骤二,使用制粒机,对破壁灵芝孢子粉进行干法制粒,得到粒度大小为13-14目的灵芝孢子粉颗粒;

77.步骤三,将灵芝孢子粉颗粒,灵芝孢子粉颗粒装入萃取釜中,同时通入超临界二氧化碳流体,将萃取釜压力调至34-35mpa,萃取釜温度45℃,萃取流量:600-650nm3/min,萃取时间120min,得到萃取液;

78.步骤四,按萃取液和纯化水的重量比为1:10的比例,将萃取液倒入蒸馏釜中,蒸馏釜中纯化水完全蒸发后,得到灵芝孢子油。

79.实施例四:

80.实施例四与实施例一相比,实施例四与实施例一采用相同的工艺步骤和生产设备,不同之处在于:

81.步骤三中破壁灵芝孢子粉和纯化水重量比为1:0.3。

82.步骤四中混合液和破壁灵芝孢子粉重量比为1:0.5。

83.将实施例一至四制备的灵芝孢子油提取物,进行对比实验:其中对比标准:生产效率(单位时间生产量)和单位耗电量以及灵芝孢子油提取物的性能:得油率、酸价、过氧化值。

84.实验表格如下(表1):

[0085][0086]

表1

[0087]

通过表1可以清晰的体现,采用复合搅拌装置能够有效降低电量消耗,并提升生产效率。

[0088]

实施例一的灵芝孢子油的酸价检测表(表2)

[0089]

重量(g)滴定体积(ml)酸价(mg/g)5.21362.132.545.25062.182.595.23142.162.625.19962.092.55

[0090]

表2实施例二的灵芝孢子油的酸价检测表(表3)

[0091]

重量(g)滴定体积(ml)酸价(mg/g)5.23662.142.765.20312.202.965.40012.232.79

5.23962.192.82

[0092]

表3实施例三的灵芝孢子油的酸价检测表(表4)

[0093]

重量(g)滴定体积(ml)酸价(mg/g)5.01362.155.215.21542.086.925.23092.305.475.30062.114.92

[0094]

表4实施例四的灵芝孢子油的酸价检测表(表5)

[0095][0096][0097]

表5实施例一至四制备的灵芝孢子油数据对比(表6)

[0098]

组别萃取时间酸价破壁率得油率实施例一90min≤2.65≥98%≥31%实施例二100min≤3.00≥98%≥26%实施例三120min≥4.50≥80%≤22%实施例四90min≤2.80≥98%≥28%

[0099]

表6

[0100]

对比表2至表6可清晰地体现,经过本发明工艺,萃取的灵芝孢子油酸价得到了明显的降低,而且得油率显著提升。

[0101]

采用本发明工艺,能够有效降低了灵芝孢子油的酸价,提高领子孢子油的产品质量和得油率,而且通过复合搅拌装置,降低了生产过程中转运原材料产生的消耗,使得搅拌更加快速和均匀,不仅降低了生产成本,而且还提高了生产效率,同时,复合搅拌装置能够更好的控制灵芝孢子颗粒中灵芝孢子粉和纯化水的比例,使得灵芝孢子颗粒在进行超临界二氧化碳萃取时,萃取效率高。

[0102]

上面对本专利的较佳实施方式作了详细说明,但是本专利并不限于上述实施方式,在本领域的普通技术人员所具备的知识范围内,还可以在不脱离本专利宗旨的前提下做出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1