耐候性且耐久性涂料组合物的制作方法

耐候性且耐久性涂料组合物

[0001]

本发明涉及具有多官能丙烯酸共聚物和硅酮亚胺树脂固化剂的可固化涂料组合物。更特别地,丙烯酸共聚物具有聚合形式的环氧官能团和固化相容性基团,并且硅酮亚胺在水的存在下形成氨基官能的硅酮。所述涂料组合物可用于优良耐候性和耐久性的涂料领域,并且可用于代替含异氰酸酯的聚氨酯类涂料。

[0002]

含异氰酸酯的聚氨酯类涂料用于需要优良耐候性和耐久性的应用。然而,制造商和消费者的需要移向不含异氰酸酯的涂料,以限制暴露于此类材料;同时提供耐候性外加耐化学性和耐腐蚀性。在使用环氧涂层保护金属但需要良好颜色和光泽度保持性的应用中,环氧涂层上还进一步涂布顶涂层(通常是聚氨酯)。衍生自环氧树脂的其它涂料(如聚硅氧烷-环氧树脂涂料)取决于固化的湿度,且通常随着涂料继续固化而变得脆性。

[0003]

美国专利8,193,293公开了一种低温环境可固化涂料组合物,其包含氨基官能聚硅氧烷;聚硅氧烷树脂,其是含有硅氢化物的聚硅氧烷与具有两个或更多个能够进行氢化硅烷化反应的不饱和键的含羟基官能团的材料的反应产物;以及聚环氧化物。

[0004]

美国专利8,871,888公开了一种高含固量单组分存储稳定的涂料组合物,其包含每分子包含多于一个1,2-环氧基的环氧树脂;软化点为50℃到140℃的烃类化合物;烷氧基官能和/或硅烷醇官能硅酮;以及酮亚胺固化剂,其包含含有聚烷基二胺组分和酮组分的反应物的反应产物。

[0005]

国际专利公开案wo 01/51575 a1公开了一种环境温度固化涂料组合物,其包含具有烷基、芳基、烷氧基、反应性缩水甘油氧基和osi(or)3基团的聚硅氧烷;缩水甘油基官能的丙烯酸聚合物;以及硬化剂。聚硅氧烷不含胺官能团。

[0006]

日本专利公开案2002-167546 a公开了一种用于单涂层饰面的防腐蚀涂料材料组合物,其包含(a)丙烯酸树脂,(b)具有至少两个环氧基的环氧树脂,(c)有机硅烷化合物和(d)含氨基硅烷的胺固化剂,并且关于丙烯酸树脂(a)、环氧树脂(b)和有机硅烷化合物(c)的混配比率,各自基于这些树脂的固体含量的总量,组分(a)为5-65wt.%;(b)组分(b)为30-90wt.%;和组分(c)为5-65wt.%。

[0007]

所需要的是一种涂料组合物,所述涂料组合物可以作为单组分或双组分的调配物使用,其提供良好的性能平衡,包括延长双组分调配物的适用期、改善的膜干燥速率、紫外线防护、耐腐蚀性、良好的干燥时间和耐化学性,无需任何底涂层或底漆层;所有这些都以成本竞争优势为基础,并使用最少的材料。

[0008]

本发明提供一种可固化涂料组合物,其包括:(1)硅酮亚胺树脂,其在足够量的水存在下形成具有完全缩简式r

x

sio

(4-x)/2

的氨基官能硅酮树脂,其中(a)x是1.0至2.1的数;(b)氨基官能的硅酮树脂包含聚合形式的si单元r3sio

1/2

、r2sio

2/2

、rsio

3/2

和sio

4/2

,其中至少5摩尔%的氨基官能硅酮树脂的si单元的总量包括(i)rsio

3/2

基团,(ii)sio

4/2

基团,或(iii)其混合物;(c)每个r独立地为烷基、芳基或氨基官能的烃基,条件是氨基官能的硅酮树脂的-nh-当量为50至750;以及(2)具有聚合形式的环氧官能团和固化相容性基团的丙烯酸共聚物;并且其中所述涂料组合物中来自硅酮亚胺树脂上的水解亚胺官能团的胺nh官能团与环氧官能团的摩尔比为0.5至1.3。本发明还提供一种经涂布的制品,其包含经固化涂

料组合物的一个或多个层。

[0009]

术语“摩尔百分比”也可以表示为“摩尔分数”,由此1摩尔百分比等于0.01的摩尔分数。对于本发明中提出的每个范围,范围的下限和范围的上限是可分离的,并且可与其它下限或上限以任何方式组合;包括与本发明中确定的额外组分的范围的下限和上限组合。所有个别值和子范围都包括于本文中并且公开于本文中。

[0010]

本发明的硅酮亚胺树脂可以通过使多官能氨基官能硅酮固化剂与酮(形成酮亚胺)或醛(形成醛亚胺)之间的缩合反应形成,并通过共沸蒸馏或通过使用脱水剂除去水。可以通过使胺固化剂在有或没有催化剂和有或没有溶剂的情况下与酮反应来制备酮亚胺。通常,将两(2)摩尔的酮(或更大的摩尔过量)添加到胺固化剂中的每一(1)摩尔的胺官能团(nh2)中。硅酮亚胺树脂的酮亚胺形式可以具有不同的转化度,或者可以完全转化并与氨基官能的硅酮固化剂共混,以控制共混体系的使用寿命或适用期以及干燥速率,而不会显著改变共混系统的黏度。在正常条件下,单组分应用需要大于或等于95%(95%)的氨基官能硅酮的转化率。本发明的硅酮亚胺是根据氨基官能硅酮定义的,所述氨基官能硅酮在添加水以达到氨基官能硅酮的最大水解和接近完全再生时产生。然而,这并不意味着需要硅酮亚胺的完全水解以形成本发明的涂料组合物。特定涂料组合物的所需固化程度或缺乏固化的程度以及其最终用途将决定硅酮亚胺所需的水解程度。

[0011]

各种酮可用于使用氨基官能硅酮固化剂制备酮亚胺,包括但不限于丙酮、甲基乙基酮、二乙基酮、甲基丙基酮、甲基异丙基酮、甲基异丁基酮、二异丙基酮、苯基甲基酮、甲基己酮、甲基环己酮、环戊酮、环庚酮、苯乙酮和酮树脂。硅酮醛亚胺可通过将硅酮胺与醛混合而制得,所述醛包括但不限于丁醛、丙醛和戊醛。

[0012]

在存在足够量的水的情况下,本发明的硅酮亚胺树脂形成可以用以下完全缩简式描述的氨基官能硅酮树脂:

[0013]

r

x

sio

(4-x)/2

其中

[0014]

(a)x是1.0到2.1的数;

[0015]

(b)所述氨基官能硅酮树脂包含呈聚合形式的si单元r3sio

1/2

、r2sio

2/2

、rsio

3/2

和sio

4/2

,其中所述氨基官能硅酮树脂的si单元的总量的至少5摩尔%包含(i)rsio

3/2

基团,(ii)sio

4/2

基团或(iii)其混合物;和

[0016]

(c)每个r独立地为烷基、芳基或氨基官能烃基,其条件是所述氨基官能硅酮树脂的-nh-当量质量为50到1000,优选地50到750,更优选80到900,甚至更优选100到800,以及最优选100-700。

[0017]

r3sio

1/2

也称为m,r2sio

2/2

也称为d,rsio

3/2

也称为t,以及sio

4/2

也称为q。如果在m、d、t或q名称旁边使用上标,那么指示存在的一个或多个r基团的类型。例如,d

ph

意指两个r基团中的一个是苯基。除非聚合物的特定描述另外指示,否则本领域的技术人员将未由上标描述的任何r基团理解为甲基。通过获得氨基官能硅酮树脂的已知量溶液或纯净样品的

13

c-nmr光谱,并相对于与已知量内标物(通常为1,4-二噁烷)相关的那些峰对氨基官能硅酮树脂的氨基官能si单元相关的峰进行定量,接着调节样品中存在的溶剂(如果存在)含量(如通过气相色谱法所确定),确定氨基官能硅酮树脂的-nh-当量质量。包含(i)rsio

3/2

基团,(ii)sio

4/2

基团或(iii)其混合物(称为t+q)的氨基官能硅酮树脂的si单元的总量为至少5摩尔%,优选地至少10摩尔%,并且更优选地至少20摩尔%。氨基官能硅酮树脂呈纯净液

体、溶液或可熔固体的形式。下标x是组成材料的单元分布的平均值,并且对于任何给定的材料,均通过使用基于nmr光谱数据(通常为

29

si-nmr和

13

c-nmr,或者为

29

si-nmr和1h-nmr)的计算来测定。

[0018]

烷基由甲基、乙基、丙基、丁基、己基、辛基、癸基、十二烷基、十六烷基和十八烷基说明,其中烷基通常为甲基。芳基由苯基、萘基、苯甲基、甲苯基、二甲苯基、联苯基、甲基苯基、2-苯基乙基、2-苯基-2-甲基乙基、氯苯基、溴苯基和氟苯基说明,其中芳基通常为苯基。氨基官能烃基由具有式-r1nhr2或-r1nhr1nhr2的基团说明,其中每个r1独立地为具有至少2个碳原子的二价烃基,并且r2是氢或烷基。每个r1通常为具有2到20个碳原子的亚烷基。r1由-ch2ch

2-、-ch2ch2ch

2-、-ch2chch

3-、-ch2ch2ch2ch

2-、-ch2ch(ch3)ch

2-、-ch2ch2ch2ch2ch

2-、-ch2ch2ch2ch2ch2ch

2-、-ch2ch2ch(ch2ch3)ch2ch2ch

2-、-ch2ch2ch2ch2ch2ch2ch2ch

2-和-ch2ch2ch2ch2ch2ch2ch2ch2ch2ch

2-说明。烷基r2如上文针对r所说明。当r2为烷基时,其通常为甲基。典型的氨基官能烃基为-ch2ch2nh2、-ch2ch2ch2nh2、-ch2chch3nh2、-ch2ch2ch2ch2nh2、-ch2ch2ch2ch2ch2nh2、-ch2ch2ch2ch2ch2ch2nh2、-ch2ch2nhch3、-ch2ch2ch2nhch3、-ch2(ch3)chch2nhch3、-ch2ch2ch2ch2nhch3、-ch2ch2nhch2ch2nh2、-ch2ch2ch2nhch2ch2ch2nh2、-ch2ch2ch2ch2nhch2ch2ch2ch2nh2、-ch2ch2nhch2ch2nhch3、-ch2ch2ch2nhch2ch2ch2nhch3、-ch2ch2ch2ch2nhch2ch2ch2ch2nhch3和-ch2ch2nhch2ch2nhch2ch2ch2ch3。

[0019]

具有式r

x

sio

(4-x)/2

的氨基官能硅酮树脂具有小于50摩尔%,优选地小于40摩尔%,优选地小于30摩尔%,并且最优选地小于20摩尔%的携有与si结合的or'基团的重复单元;其中r

′

是氢或烃基。

[0020]

根据本领域已知的聚合方法合成用于形成硅酮亚胺的氨基官能硅酮树脂。美国专利7,501,473公开了非限制性的说明性聚合方法。可商购的氨基官能硅酮树脂的实例包括可从瓦克化学公司(wacker chemie ag)获得的hp2000(氨基官能的甲基苯基硅酮树脂溶液);购自陶氏化学公司(the dow chemical company)的3055(一种氨基官能化聚硅氧烷)。

[0021]

多官能化丙烯酸共聚物是指包含大部分量的共聚(甲基)丙烯酸酯的共聚物,所述共聚物包括通过丙烯酸酯键连的呈聚合形式的环氧官能团和固化相容性基团,其在丙烯酸共聚物的主链上保留其官能团。优选地,部分地由于固化相容性基团的存在,多官能化丙烯酸共聚物为极性材料,尽管不受任何理论的束缚,但据信所述固化相容性基团有助于与极性氨基官能硅酮树脂的相容性。这种相容性通过减少固化涂料组合物中的雾度而最好地表现出来。如本文所使用,在术语“(甲基)”之后紧跟另一个术语如丙烯酸酯的使用是指丙烯酸酯和甲基丙烯酸酯两者。例如,术语“(甲基)丙烯酸酯”是指丙烯酸酯或甲基丙烯酸酯。类似地,术语“(甲基)丙烯酸”是指甲基丙烯酸或丙烯酸。丙烯酸共聚物通过在溶剂(如二甲苯)中的自由基聚合制备,其中单体、引发剂、任选地链转移剂和溶剂可装入容器中并且在约60℃到175℃下反应约1到6小时以形成聚合物。可用于制备丙烯酸共聚物的典型溶剂为以下:甲苯、乙酸乙酯、乙酸丁酯、丙酮、甲基异丁基酮、甲基乙基酮、乙醇、矿油精、乙二醇单乙醚乙酸酯和其它适宜使用的脂肪族、环脂肪族和芳香族烃、酯、醚、酮和醇。或者,丙烯酸共聚物可通过自由基乳液或悬浮液加成聚合或通过在剪切下将预形成的聚合物分散到水性介质中来制备。优选地,本发明的丙烯酸共聚物为溶剂型(solvent-borne)。

[0022]

适合于制备丙烯酸共聚物的单体包括(甲基)丙烯酸酯,如(甲基)丙烯酸甲酯、(甲基)丙烯酸乙酯、(甲基)丙烯酸丁酯、(甲基)丙烯酸2-乙基己酯和其组合。额外单体可以用于制备丙烯酸共聚物,所述额外单体包括羧酸单体,如(甲基)丙烯酸和衣康酸,以及其盐;磺酸单体,如苯乙烯磺酸钠和丙烯酰胺基-甲基-丙烷磺酸钠,以及其盐;以及磷酸单体,如甲基丙烯酸磷酸乙酯和其盐。如苯乙烯、丙烯腈、甲基丙烯酸乙酰乙酰氧基乙酯(aaem)和烷氧基硅烷官能(甲基)丙烯酸酯的单体以及能够赋予可共固化官能团的单体(如(甲基)丙烯酸缩水甘油酯和(甲基)丙烯酸羟烷基酯)也可以用于制备丙烯酸共聚物。在某些实施例中,有利的是将少量的共聚多烯系不饱和单体基团并入到丙烯酸共聚物中,所述共聚多烯系不饱和单体基团包括(甲基)丙烯酸烯丙酯、邻苯二甲酸二烯丙酯、1,4-丁二醇二(甲基)丙烯酸酯、1,2-乙二醇二(甲基)丙烯酸酯、1,6-己二醇二(甲基)丙烯酸酯和二乙烯基苯。将此类单体基团不均匀地并入到聚合物中以形成多相聚合物粒子从而产生核-壳、半球面或闭塞形态也可以是有利的。可以使用链转移剂制备这些丙烯酸共聚物,所述链转移剂的实例包括十二烷基硫醇、2-巯基乙醇、巯基三烷氧基硅烷、巯基丙酸丁酯、巯基丙酸甲酯和巯基丙酸。引发剂可用于制备这些丙烯酸共聚物,所述引发剂的实例包括过氧基化合物和偶氮化合物。

[0023]

丙烯酸共聚物的环氧官能化基团包含缩水甘油基,如甲基丙烯酸缩水甘油酯(gma)或丙烯酸缩水甘油酯;其中gma为优选。如在聚合中使用oh官能链转移剂时,丙烯酸共聚物的固化相容性基团包含呈聚合形式的单体基团,所述单体基团含有侧接到主链(如丙烯酸单体)或作为端基连接的醇(oh)官能团、酚基、叔胺或酸基团中的一个或多个。优选地,固化相容性基团是(甲基)丙烯酸羟乙酯(hema或hea)。优选地,丙烯酸共聚物由包括gma、hema、甲基丙烯酸甲酯(mma)和丙烯酸2-乙基己酯(eha)的单体合成。

[0024]

按添加产生共聚物的总单体单元的重量计,丙烯酸共聚物含有30重量%到80重量%的(甲基)丙烯酸缩水甘油酯单体单元;优选地40重量%到60重量%的(甲基)丙烯酸缩水甘油酯单体;并且最优选地在所述范围的底部之上大于30重量%的(甲基)丙烯酸缩水甘油酯单体。按添加产生共聚物的总单体单元的重量计,丙烯酸共聚物含有至多20重量%的固化相容性基团单体单元;优选地至多10重量%的固化相容性基团单体单元;优选地至多8重量%的固化相容性基团单体单元;并且优选地大于到2重量%的固化相容性基团单体单元,其中优选范围为5重量%到10重量%。当将hema与gma官能团并入时,固化相容性基团的上限主要由共聚物的粘度决定。理论上,当使用其它单体(如用hea和丙烯酸缩水甘油酯的组合)时,有可能具有较高含量的固化相容性基团。如根据astm d1652所测定,丙烯酸共聚物含有的环氧当量(eew)在200-600的范围内{2};优选地下限大于235,更优选地大于275;并且优选地上限小于500,更优选地小于450;并且其中优选范围为300-400。

[0025]

丙烯酸共聚物的测量的玻璃化转变温度(“tg”)为八十摄氏度(80℃)或更低,优选地30℃或更低,最优选地15℃或更低,其中优选范围为-40℃到10℃。如本领域众所周知的,tg通过选择单体和单体的量达到,从而实现所需聚合物tg。使用动态扫描量热法(dynamic scanning calorimetry)测量聚合物的tg。

[0026]

丙烯酸共聚物溶液为粘性液体,其在室温(25℃)下以约70%固体具有500厘泊(cp)到8,000cp范围内粘度。如通过凝胶渗透色谱法使用聚苯乙烯标准物所测量,本发明的丙烯酸共聚物的数目平均分子量为500到10,000g/mol,优选地1,000到5,000g/mol或更大,

或更优选地4,000g/mol或更小。

[0027]

本发明的涂料组合物包含丙烯酸共聚物和硅酮亚胺树脂。当不存在水分时,硅酮亚胺和丙烯酸共聚物的共混物保持未固化状态,从而允许单组分或双组分共混,并且可以配制成有色或无色体系。一旦掺混物暴露于水,例如通过在施用期间暴露于环境湿气,那么亚胺发生水解,生成胺和酮或醛。产生的胺对丙烯酸共聚物上的环氧官能团具有反应性,引发交联反应,从而固化共混物,同时副产物酮或醛从涂层中蒸发。对于涂料组合物,胺nh官能团与硅酮亚胺树脂上水解的亚胺官能团的摩尔比与环氧官能团的摩尔比在0.5至1.3;优选地0.8到1的范围内。优选地,最好避免过量的胺基,因为这可能产生对于外部耐久性来说不良的胺致异色(amine blush)。胺致异色在暴露于水之后会导致光泽度损失。尽管可以加速固化,但是通常使涂料组合物经受环境固化。

[0028]

丙烯酸共聚物与硅酮亚胺一起使用的优点包括延长适用期,因为共混体系中存在的大多数亚胺在暴露于湿气之前将保持惰性。在传统的混合容器中,大气中的水分只会表面渗透到液体涂层表面,从而使大部分的亚胺处于未反应状态。可以通过明智地选择溶剂、溶剂共混物和/或通过在双组分体系中共混硅酮胺和硅酮亚胺来调节所施加涂层的固化或干燥速率。

[0029]

本发明的涂料组合物可含有额外组合物,其包括但不限于:加速剂/增塑剂,如苯甲醇、水杨酸和三-2,4,6-二甲基氨基甲基酚;填料,如细粉状的矿物,包括二氧化硅、氧化铝、氧化锆、滑石、硫酸盐、tio2、碳黑、石墨、硅酸盐等;其它固化剂;其它环氧树脂;增强剂;流变改性剂;溶剂;加速剂;表面活性剂;紫外线(uv)稳定剂;抗氧化剂;润湿剂;溶剂;消泡剂;增韧剂;和着色剂,包括颜料、染料和色料。

[0030]

本发明的可固化涂料组合物可以是未着色的澄清透明涂料,或用于底漆、底涂层和顶涂层应用的着色系统。颜料可以是任何典型的有机或无机颜料。可能需要几种不同的颜料来达成特定应用所需的颜色。合适颜料的实例包括但不限于二氧化钛,不透明聚合物,重晶石,粘土,碳酸钙,氧化铁红,ci颜料黄(pigment yellow)42,ci颜料蓝(pigment blue)15,15:1、15:2、15:3、15:4(铜酞菁)(copper phthalocyanines)、ci颜料红(pigment red)49:1、ci颜料红57:1以及碳黑。

[0031]

可使用本领域中已知的技术将所得涂料组合物涂覆到基板上;例如通过喷涂、刷涂、刮涂(draw-down)、辊涂。涂层的标称干膜厚度(dft)大于或等于1密耳,优选地大于或等于2密耳,优选地大于或等于2.5密耳并且更优选地大于或等于3密耳。1密耳等于1/1000英寸。可以涂布的基板的实例包括但不限于塑料、木材、金属(如铝、钢或镀锌薄板)、镀锡钢、混凝土、玻璃、复合材料、氨基甲酸酯弹性体、涂底漆(喷漆)的基板等。可以在室温下或在高温下于强制空气烘箱中或用其它类型的加热源固化涂层。

[0032]

以下实例是对本发明的说明。

[0033]

实例和实验方法:

[0034]

丙烯酸共聚物

[0035]

将二甲苯添加到装备有搅拌轴、冷凝器、热电偶端口和添加端口的500ml4颈圆底烧瓶中。用加热罩使二甲苯的温度升至回流温度(140℃)。将由甲基丙烯酸缩水甘油酯(gma)、甲基丙烯酸甲酯(mma)、丙烯酸2-乙基己酯(eha)和甲基丙烯酸2-羟乙酯(hema)组成的单体掺合物称重,并且在500ml玻璃罐中混合,接着用鲁尔锁(luer lock)连接器等分入

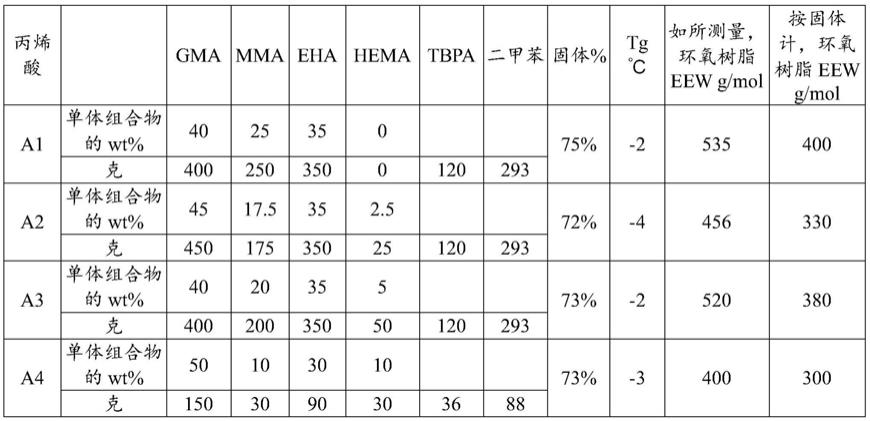

50ml塑料进料注射器。将引发剂,即过氧乙酸叔丁基酯(tbpa,在矿油精中50%)添加到单个50ml塑料注射器中,并且通过带有长进料针连接物(long feed needle attachment)的鲁尔锁连接器连接到进料管。使用双注射泵以恒定进料速率添加单体混合物,并使用单个进料注射泵以进料引发剂。当溶剂处于回流时开始进料。进料速率时间和温度取决于溶剂,和引发剂的半衰期。一旦进料耗尽,就用少量溶剂冲洗管线。继续再运行一小时以将残余单体和引发剂减少到可接受水平。表1示出制得的丙烯酸共聚物。

[0036]

表1:丙烯酸共聚物

[0037][0038]

丙烯酸共聚物的表征

[0039]

gpc

[0040]

将样品在四氢呋喃(thf)中溶解达到2mg/ml;注射前,将溶液通过0.2μm ptfe针筒式过滤器过滤。在35℃下,以1.0ml/分钟的流动速率,用在带有mixed-d管柱的安捷伦(agilent)1100系列(300

×

7.5mm)上所进行测量的gpc来进行分子量测量。安捷伦折射率检测器由安捷伦gpc/sec软件使用。使用聚合物实验室(polymer labs)的17种窄ps标准物进行校准,在3,742kg/mol到0.580kg/mol的范围内拟合成3阶多项式曲线。

[0041]

eew

[0042]

根据astm d1652测量eew。将环氧树脂溶解于二氯甲烷中,并且在乙酸中存在过量溴化四乙基铵(teab)的情况下用含标准化0.1n过氯酸(hclo4)的冰乙酸滴定。使用经配置用于eew测定的瑞士万通(metrohm)905滴定器和相关的tiamo滴定软件进行测量。

[0043]

固体百分比

[0044]

给小型铝盘的底部贴上标签,将所述盘放置在秤上并记录其重量,精确到0.0000。使用移液管将约0.5g-1.5g的样品均匀分布在所述盘中。将所述重量记录为初始重量(盘+样品)。在将样品放入烘箱之前,将其放在烘烤盘上并用绑定夹向下夹住,接着使用移液管将树脂用约2克的甲苯覆盖,接着小心地放入预加热的a类烘箱。2小时后,从烘箱中移出烘烤盘和样品。调整天平,并且将样品(和盘)放置在天平上并记录最终重量,并通过以下式计算固体含量:

[0045]

固体%=(最终重量-盘重量)/(初始重量-盘重量)*100

[0046]

玻璃化转变温度

[0047]

t

g

是根据astm d7426用差示扫描量热法dsc q2000 v24.10测量的,其中样品大小为约5-10mg。如下进行温度分布:在10℃下等温持续5分钟。以10℃/分钟升温至-50℃,等温5分钟,以10℃/分钟升温至150℃,等温5分钟,使用ta软件分析tg

[0048]

粘度

[0049]

使用具有小样品适配器(ssa)的布氏dv-iii超粘度计(brookfield dv-iii ultra viscometer)进行粘度测量。小样品适配器的流变学上正确的圆柱几何形状提供极其精确的粘度测量和剪切速率测定。对于这些样品,将9ml的材料沉积到圆柱体中,并使用#31或#34轴,并改变转速以获得约25的扭矩。以厘泊(cp)为单位报告测量值。

[0050]

氨基官能硅酮树脂

[0051]

氨基官能硅酮树脂sa1是以下硅烷混合物的水解和缩合反应产物:苯基三甲氧基硅烷(25wt%)、二苯基二甲氧基硅烷(31wt%)和六甲基二硅氧烷(hmds,17wt%),这些硅烷混合物与水(1.2摩尔/摩尔si),由三氟甲磺酸(tfmsa,相对于硅烷混合物为750ppm)催化,之后添加γ-氨丙基二乙氧基甲基硅烷(apdems,27wt%)以使其能够水解并共缩合成所述硅酮树脂。在去除副产物醇之后,添加正庚烷,通过共沸蒸馏去除水,将反应混合物过滤并且通过蒸馏去除溶剂。

[0052]

按以下方式制备氨基官能硅酮树脂sb1-sb3。将由氢氧化钾(45%koh)催化的苯基三甲氧基硅烷、γ-氨丙基二乙氧基甲基硅烷(apdems)、任选地苯基甲基二甲氧基硅烷、二甲基二甲氧基硅烷和/或甲基三甲氧基硅烷的混合物任选地溶解于芳香族溶剂(二甲苯)中,用水水解,并且加热到回流持续三小时。通过添加盐酸水溶液(37%hcl)中和碱催化剂,通过蒸馏除去副产物醇并过滤产物。每种成分的量在表2中示出。最终的氨基官能硅酮树脂组成和-nh-(胺h)当量在表3中示出。

[0053]

按以下方式制备氨基官能硅酮树脂sc1和sc2。将苯基三甲氧基硅烷和γ-氨丙基二乙氧基甲基硅烷(apdems)、二甲苯以及催化氢氧化钾(45%koh)的混合物用水水解,之后蒸馏去除副产物醇。添加额外的水,并且通过共沸蒸馏去除。用盐酸水溶液(37%hcl)中和碱催化剂,并且通过共沸蒸馏去除水。过滤混合物并且通过蒸馏去除一部分溶剂来浓缩,得到产物氨基官能硅酮树脂。每种成分的量在表2中示出。最终的氨基官能硅酮树脂组成和-nh-(胺h)当量在表3中示出。

[0054]

按以下方式制备氨基官能硅酮sd1:用水(3.0摩尔/摩尔si)水解氨基乙基氨基异丁基二甲氧基甲基硅烷(aeaibdmms),之后蒸馏除去副产物醇。最终的氨基官能硅酮树脂组成和-nh-(胺h)当量在表3中示出。

[0055][0056]

me是指甲基,并且ph是指苯基。

[0057][0058]

硅酮亚胺树脂

[0059]

以下列方式制备硅酮酮亚胺树脂sk1。将55克氨基官能硅酮sb1、26克甲基异丁基酮(mibk)、26克甲苯和0.05克对甲苯磺酸的混合物添加到装有温度计、搅拌器、dean-stark

tm

捕集阱和氮气吹扫的250毫升四颈烧瓶中。将混合物加热至125℃,并回流24小时,以除去约3.1毫升水(理论量为胺与酮的1:1反应)。将反应混合物再加热4小时以除去未反应的溶剂。硅酮酮亚胺树脂sk1在制造后的7天内用于有色涂料se10中。

[0060]

涂料配制物:澄清涂料

[0061]

表4a的透明涂料组合物通过以下方式制备:将丙烯酸共聚物放置在max 40speedmixer

tm

杯中,并添加氨基官能硅酮树脂,并在flacktek

tm dac150 speedmixer

tm

中以2000rpm的速度混合2分钟。表4a的透明涂料组合物可用于显示在本发明的所述范围内使用氨基官能硅酮树脂和丙烯酸共聚物的益处。

[0062]

表4a

[0063][0064]

用于澄清涂层涂覆的刮涂涂覆方法

[0065]

根据astm d4147,将涂料涂覆至q-panel r-412-i(磷酸盐处理的冷轧钢)和al 412(铬酸盐处理的铝)面板。使用磁性卡盘或夹具将面板固定在坚固的水平表面上。使用多间隙正方形涂敷器将涂料涂敷到面板上,将5到6密耳润湿厚度定为目标以达到约2.5密耳的所需干膜厚度。

[0066]

涂料配制物:经着色的涂料

[0067]

经着色的涂料组合物se7如下制备:将30克丙烯酸共聚物a4、0.09克道康宁添加剂dc-7、0.29克毕克(byk)118和29.4克ts-6200tio2颜料称量到max 100speedmixer

tm

杯中;将所述杯用来自兰德勒姆市sc 29356的富拉克泰克公司(flacktek,inc.landrum,sc 29356)的speedmixer

tm

型dac150 fv2-k在3000rpm下混合5分钟;使用黑格曼量规(hegman gauge)测量研磨的细度,以确保值>6;添加9.75克乙酸正丁酯、3.0克芳香族100(aromatic 100)、1.37克hals 292和0.09克道康宁添加剂dc-11;将混合物在1500rpm下混合1分钟,并使其静置整夜;接着将研磨物在1500rpm下混合1分钟,之后添加19.2克氨基官能硅酮树脂sa1;并且将最终混合物在1500rpm下混合2分钟,之后根据需要添加约7克二甲苯以降低喷涂粘度。胺官能团与环氧官能团的摩尔比为1:1。

[0068]

按与制备涂料组合物se7相同的方式制备比较实例4,但使用2978-1代替氨基官能硅酮树脂sa1。胺官能团与环氧官能团的摩尔比为1:1。

[0069]

以与se7类似的方式制备具有表4b所示的成分和量的着色涂料组合物se8、se9和se10。表4b的着色涂料组合物可用于显示在本发明的所述范围内使用硅酮亚胺树脂和丙烯酸共聚物的益处。se10说明了使用本发明的预制的硅酮亚胺树脂的涂料组合物。se9说明了在形成涂料时使用氨基官能硅酮树脂与mibk的混合物而不是预成型并使用硅酮亚胺树脂的涂料组合物。

[0070]

表4b

[0071]

组成se8se9se10丙烯酸共聚物a4(克)38.438.430.7dispersbyk 118(克)0.30.30.3dc-7(克)0.10.10.09

ti-pure rs-6200(克)313126.3乙酸丁酯(克)11.56.510.2mibk(克)-5.0-芳香族100(克)3.44.03.0dc-11(克)0.10.10.09tinuvin 123(克)1.51.51.3氨基官能硅酮树脂sb1(克)15.215.2-硅酮亚胺树脂sk1(克)

--

14.6

[0072]

购自毕克加德纳(byk gardner)的disperbyk 118是一种用于溶剂型体系的润湿且分散型添加剂,以稳定酸性、中性和碱性二氧化钛。可购自陶氏化学公司的dow7添加剂在溶剂型体系中提供防止起泡和消泡以及流平和润湿性。可购自科慕(chemours)的ts-6200是tio2颜料。可购自陶氏化学公司的乙酸丁酯是溶剂。可购自陶氏化学公司的芳香族100为尾溶剂(tail solvent)。可购自巴斯夫公司(basf corporation)的292和123是液体受阻胺光稳定剂。可购自陶氏化学公司的dow 11添加剂在溶剂型体系中提供防滑、耐擦伤性和流平性;还防止颜料分离。可购自飞世尔(fisher)的二甲苯是稀释剂/溶剂。可从huntsman advanced materials获得的2978-1是一种低色常温固化低粘度的脂环族胺。

[0073]

涂料的涂覆和测试方法

[0074]

喷涂或方形框架应用:研究中使用了三种类型的面板(磷酸盐处理的冷轧钢(crs)、喷砂钢和铬酸盐处理的铝板),在喷涂之前用除油剂或车间溶剂清洁磷酸盐处理和喷砂的钢板。通过喷涂或使用方形框架施涂器施涂涂层。对于喷涂应用,将涂料放入装有200μm过滤器的一次性喷雾容器中,并使用1.4mm或1.8mm的雾化头。将板放置在金属丝架上,并使用传统的空气辅助喷涂技术和3m

tm accuspray

tm

体系工业喷涂机喷涂。对于方框架应用,使用间隙为5mil的不锈钢方框架施加器将材料拉成涂层。在实验室中在控制的温度和湿度为72

°

f和50%相对湿度的情况下,使面板进行固化。

[0075]

干燥时间:将涂料刮涂到湿膜厚度为76微米(μm)的1”x12”玻璃基板上,并置于毕克干燥时间记录器(byk drying time recorder)上。根据astm d5895-03使用毕克干燥时间记录器,通过拖动针通过涂层来测量设定触摸、无粘性时间和干燥硬化。

[0076]

摆锤硬度:摆锤硬度是使用来自byk gardner的配备了摆锤的摆锤硬度测试仪测量的。根据iso 1522运行测试仪且设定为以秒为单位测量硬度。

[0077]

光泽度:涂层的20

°

、60

°

和85

°

光泽度是根据astm d-523-89使用毕克加德纳的micro-tri光泽度仪测量的。

[0078]

雾度:澄清涂料配制物中的雾度是根据astm e430测试方法b用毕克的微雾度加仪(micro-haze plus meter)测量的。将涂料以76μm在玻璃面板上刮涂,并且通过黑色伦塔图(lenta chart)进行测量。测量是利用亮度补偿的对数缩放。

[0079]

甲基乙基酮双摩擦测试:使用djh设计公司(djh designs inc)制造的半自动mek摩擦测试机,根据astm d5402进行甲基乙基酮(mek)双摩擦测试。测试一直进行到涂层被磨擦至基板为止或完成最多200次双磨擦而没有穿透。

[0080]

耐化学性:根据astm d1308进行耐化学性测试。将几滴指定化学物质(包括水、在水中的3%乙酸、10%硫酸、10%氢氧化钠溶液、在水中的3%氯化钠、甲苯、乙醇和甲醇)沉积到经涂布的面板上。对于具有低表面张力或快速蒸发性的那些化学物质,在用化学物质绝缘之前将滤纸(25mm直径)放置在涂层上。接着盖上塑料盖以覆盖液滴或饱和滤纸。在浸泡24小时之后记录数据。等级分级如下:

[0081]

5 无明显影响

[0082]

4 有点异色

[0083]

3 较大异色,略微起泡,触摸时有变化

[0084]

2 较多起泡

[0085]

1 涂料失效

[0086]

使用quv加速风化:当面板暴露于紫外线时,通过监测光泽度保持性随时间的变化来确定涂层的风化。根据astm g-53进行测试。将铝面板上的固化涂料样品放入quv装置(q-lab型quv/se)。quv室在60℃、0.89w/m2辐照度下循环8小时,在50℃冷凝循环下循环4小时。

[0087]

涂料组合物的性能特征列于表5至表11。表5说明丙烯酸共聚物中的固化相容性基团(例如hema)的重要性,所述固化相容性基团提供相容性(较高ha读数)、改进的干燥时间和改进的20度光泽度读数。表6说明氨基官能硅酮树脂的组成范围和随后的性能。表7示出本发明涂料组合物的耐候性能。表8至表10说明提供经着色涂料的能力以及非si胺类涂料的比较实例。

[0088]

表11示出了与单独的氨基官能的硅酮树脂(se8)相比或者与在混合涂料组合物期间与mibk混合的氨基官能的硅酮树脂(se9)相比,使用预制硅酮亚胺树脂(se10)的着色涂料的性能特征。se8具有比某些涂层实例se1至se7中使用的更高的胺官能团水平,这由于胺泛红而表现出较低的光泽度。se10显示制造亚胺解决了这个问题,并且除了允许单包装系统外,还扩大了可用于涂料配方的氨基官能硅酮树脂的种类。

[0089]

表5

[0090][0091]

表6

[0092][0093]

比较实例3不能形成连续的膜,并且不能进行测试。

[0094]

表7

[0095][0096]

表8

[0097][0098]

表9

[0099][0100]

表10

[0101][0102]

表11

[0103]

测试方法se8se9se10胶凝点(小时)1-22-3>24干燥硬化时间(小时)4.85.74.8彻底干燥时间(小时)>12>126

耐水性4457天克尼格硬度(秒)113967160

°

光泽度(初始)93899360

°

光泽度(250小时quv后)70539060

°

光泽度(750小时quv后)67558860

°

光泽度(1500小时quv后)ndnd8360

°

光泽度(3000小时quv后)ndnd76

[0104]

nd表示未收集数据,其在先前数据点结果较低之后发生。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1