一种高铝锌铝镁镀层的钢板表面处理剂及其制作方法与流程

[0001]

本发明涉及一金属板表面处理剂,尤其涉及一种高铝锌铝镁镀层的钢板表面处理剂及其制作方法。

背景技术:

[0002]

随着钢铁材料及涂镀技术的发展,人们对镀层钢材耐蚀性提出了更高要求,传统的热镀锌镀层(纯锌镀层)钢材已经不能满足应用要求。高耐蚀的55%al-zn、zn-5%al和锌铝镁(zn-al-mg)镀层镀层成为镀层材料发展的重点。尤其是zn-al-mg镀层镀层具有高耐蚀性和端口耐蚀保护等特点,成为目前镀层钢板的最优选择。

[0003]

锌铝镁镀层钢板具有超强的抗腐蚀性、耐磨性、耐涂装性和良好的焊接加工性能,可适应各种恶劣环境,是一种新型的环保节能型钢板;其切口及打孔位置具有自愈功能,无需后处理,这一特殊性能克服了传统镀层板的先天缺陷,综合性价比高,可代替普通镀锌板、彩钢、不锈钢及铝板等材料。

[0004]

商业应用根据锌铝镁镀层钢板中铝盒镁的含量不同,大致可作如下分类:1、低铝锌铝镁镀层,铝含量:1~3.5%;2、高铝锌铝镁镀层,铝含量:5~11%;3、高铝锌铝镁镀层,铝含量:55%。绝大部分镀层中的镁mg含量≤3%。

[0005]

锌铝镁镀层中含有较多的镁元素,镁容易与空气中的氧、水蒸气、二氧化碳等氧化性气体反应,生成较厚的含镁化合物层,这种含镁化合物层属于镁的氧化物或/和氢氧化物或/和碱式碳酸盐的混合物,在形成初期不稳定,呈现出灰黑色,严重影响镀层外观质量。

[0006]

目前热镀纯锌镀层(gi)、热镀锌铁镀层镀层(ga)、电镀锌镀层(eg)和镀铝锌镀层(gl)上所用的水性表面处理剂已比较成熟,但由于这些表面处理剂的抗氧化能力弱,不能使用在锌铝镁镀层钢板上,会明显影响产品的耐黑变性。

技术实现要素:

[0007]

本发明的一个目的在于提供一种高铝锌铝镁镀层的钢板表面处理剂及其制作方法,其中所述高铝锌铝镁镀层的钢板表面处理剂具有优异的耐盐雾防腐蚀性能、耐碱性和耐黑变性能,其中耐黑变性能同时可耐盐雾测试后的黑变性及耐湿热后的黑变性,以更好适应高温高湿地或沿海等地区的应用环境。

[0008]

明的实施方式可以有任何变形或修改。

[0009]

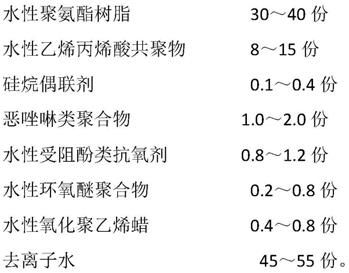

为实现本发明以上至少一个目的,本发明提供一种高铝锌铝镁镀层钢板的处理剂,其包括以下重量份的组分:

[0010][0011]

优选地,所述去离子水的电导率≤10μs/cm。

[0012]

优选地,所述水性聚氨酯树脂为阴离子聚氨酯树脂。具体可选自水性聚碳型脂肪族聚氨酯共聚物、水性聚酯型脂肪族聚氨酯共聚物、水性聚醚型脂肪族聚氨酯共聚物、水性脲基型脂肪族聚氨酯共聚物中的一种或几种的组合。

[0013]

优选地,所述树脂的100%模量为3000~6000psi范围,断裂伸长率为150~300%范围,ph值在7.0~9.5范围。

[0014]

优选地,所述水性乙烯丙烯酸共聚物为ph值在7.0~9.5范围的水性乙烯丙烯酸共聚物。

[0015]

优选地,所述硅烷偶联剂为γ-缩水甘油醚氧丙基三甲氧基硅烷。

[0016]

优选地,所述恶唑啉类聚合物为以丙烯酸为主链的恶唑啉基团聚合物。

[0017]

优选地,所述水性受阻酚类抗氧剂优选三乙二醇醚-二(3-叔丁基-4-羟基-5-甲基苯基)丙酸酯。

[0018]

优选地,所述水性环氧醚聚合物优选脂肪族多缩水甘油醚。

[0019]

优选地,所述水性氧化聚乙烯蜡的粒径在0.5~1.5微米范围内。

[0020]

优选地,所述去离子水的电导率≤10μs/cm。

[0021]

根据本发明的另一个方面,为实现上述至少一个目的,本发明还提供一种高铝锌铝镁镀层的钢板表面处理剂的制作方法,其中所述高铝锌铝镁镀层的钢板表面处理剂及其制作方法包括以下步骤:

[0022]

(s1)室温条件下,在反应釜内加入去离子水,边搅拌边加入水性聚氨酯树脂,搅拌15~30min;

[0023]

(s2)边搅拌边加入水性乙烯丙烯酸共聚物,搅拌15~30min;

[0024]

(s3)边搅拌边加入硅烷偶联剂,搅拌60~90min;

[0025]

(s4)边搅拌边加入恶唑啉类聚合物,搅拌15~30min;

[0026]

(s5)加入水性受阻酚类抗氧剂,搅拌15~30min;

[0027]

(s6)加入水性环氧醚聚合物,搅拌15~30min;加入水性氧化聚乙烯蜡,搅拌15~30min;最终得到高铝锌铝镁镀层钢板的处理剂。

具体实施方式

[0028]

以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的

变型。在以下描述中界定的本发明的基本原理可以应用于其他实施方案、变形方案、改进方案、等同方案以及没有背离本发明的精神和范围的其他技术方案。

[0029]

依本发明一较佳实施例的一种高铝锌铝镁镀层钢板的处理剂将在以下被详细地阐述,其中所述高铝锌铝镁镀层钢板的处理剂能够被用以处理铝含量55%的高铝锌铝镁镀层钢板上,满足高铝锌铝镁镀层钢板所需的耐腐蚀性、耐黑变性、耐高温性、耐溶剂性、耐指纹性和耐碱性等要求。

[0030]

具体地,所述高铝锌铝镁镀层钢板的处理剂包括以下重量份的组分:

[0031][0032]

优选地,所述去离子水的电导率≤10μs/cm;

[0033]

优选地,所述水性聚氨酯树脂为阴离子聚氨酯树脂,种类为水性聚碳型脂肪族聚氨酯共聚物、水性聚酯型脂肪族聚氨酯共聚物、水性聚醚型脂肪族聚氨酯共聚物、水性脲基型脂肪族聚氨酯共聚物中的一种或几种的组合,所述树脂的100%模量为3000~6000psi范围,断裂伸长率为150~300%范围,ph值在7.0~9.5范围。

[0034]

所述水性聚氨酯树脂对钢板有良好的附着力。所述水性聚氨酯树脂包括但不限于脂肪族聚氨酯、聚碳型脂肪族聚氨酯等。脂肪族聚氨酯相比芳香族聚氨酯有更优秀的耐高温性能和耐候性;100%模量为3000~6000psi范围,断裂伸长率为150~300%范围的聚碳型脂肪族聚氨酯具有硬度和柔韧性的良好平衡。

[0035]

所述水性聚氨酯树脂100%模量过高会使t弯性能过低,使其耐酒精性能下降。而断裂延伸率过高会使耐酒精性能下降,而过低会使所述高铝锌铝镁镀层钢板的处理剂柔软性下降。

[0036]

值得一提的是,所述水性聚氨酯树脂能够在所述钢板上形成一层皮膜,从而能够在一定程度上组织外界空气中的氧、水蒸气、二氧化碳等氧化性气体与所述钢板中的镁接触,从而起到预定的耐黑边效果。

[0037]

优选地,所述水性乙烯丙烯酸共聚物为ph值在7.0~9.5范围的水性乙烯丙烯酸共聚物,应用在高铝的金属上能够使最终形成的皮膜有优异的附着力、耐溶剂和耐碱性。

[0038]

优选地,所述硅烷偶联剂为γ-缩水甘油醚氧丙基三甲氧基硅烷。值得一提的是,加入的所述硅烷偶联剂能够使所述水性聚氨酯树和所述水性乙烯丙烯酸共聚物交联,从而使形成的所述皮膜更加紧致,从而提升所述皮膜的遮蔽性能,以组织更多的气体通过所述皮膜而氧化所述钢板中的镁,从而使所述钢板具有更好的耐黑变能力。

[0039]

值得一提的是,所述硅烷偶联剂添加量偏低或偏高都会导致其t弯性明显下降。

[0040]

优选地,所述恶唑啉类聚合物为以丙烯酸为主链的恶唑啉基团聚合物。所述恶唑啉类聚合物也能够与所述水性聚氨酯树和所述水性乙烯丙烯酸共聚物交联,从而提高所述皮膜的密度,从而使所述高铝锌铝镁镀层钢板的处理剂具有更好的耐溶剂性能和耐碱性能。

[0041]

优选地,所述水性受阻酚类抗氧剂优选三乙二醇醚-二(3-叔丁基-4-羟基-5-甲基苯基)丙酸酯。所述水性受阻酚类抗氧剂能够使所述高铝锌铝镁镀层钢板的处理剂具有一定的抗氧化作用,这样就可以明显地改善所述钢板的耐湿热后的黑变性、可提升耐高温黄变性、可改善耐盐雾测试后的黑变性。

[0042]

优选地,所述水性环氧醚聚合物优选脂肪族多缩水甘油醚,应用于高铝锌铝镁镀层钢板上可提升耐盐雾性能、明显改善耐盐雾测试后的黑变现象。

[0043]

优选地,所述水性氧化聚乙烯蜡的粒径在0.5~1.5微米范围内。具有优异的润滑性、耐磨性和耐高温黄变性。

[0044]

优选地,所述去离子水的电导率≤10μs/cm。经过试验,使用电导率>10μs/cm的去离子水会明显下降产品的耐盐雾性能。

[0045]

实施例1

[0046]

室温条件下,在反应釜内加入去离子水,边搅拌边加入水性聚氨酯树脂,搅拌15min;然后边搅拌边加入水性乙烯丙烯酸共聚物,搅拌15min;然后边搅拌边加入硅烷偶联剂,搅拌75min;边搅拌边加入恶唑啉类聚合物,搅拌25min;加入水性受阻酚类抗氧剂,搅拌30min;水性环氧醚聚合物,搅拌15min;水性氧化聚乙烯蜡,搅拌20min;即得到用于所述高铝锌铝镁镀层钢板的处理剂。

[0047]

实施例2

[0048]

室温条件下,在反应釜内加入去离子水,边搅拌边加入水性聚氨酯树脂,搅拌15min;然后边搅拌边加入水性乙烯丙烯酸共聚物,搅拌15min;然后边搅拌边加入硅烷偶联剂,搅拌60min;边搅拌边加入恶唑啉类聚合物,搅拌15min;加入水性受阻酚类抗氧剂,搅拌15min;水性环氧醚聚合物,搅拌30min;水性氧化聚乙烯蜡,搅拌30min;即得到用于高铝锌铝镁镀层钢板的处理剂。

[0049]

实施例3

[0050]

室温条件下,在反应釜内加入去离子水,边搅拌边加入水性聚氨酯树脂,搅拌15min;然后边搅拌边加入水性乙烯丙烯酸共聚物,搅拌15min;然后边搅拌边加入硅烷偶联剂,搅拌90min;边搅拌边加入恶唑啉类聚合物,搅拌30min;加入水性受阻酚类抗氧剂,搅拌15min;水性环氧醚聚合物,搅拌15min;水性氧化聚乙烯蜡,搅拌15min;即得到所述高铝锌铝镁镀层钢板的处理剂。

[0051]

实施例4

[0052]

室温条件下,在反应釜内加入去离子水,边搅拌边加入水性聚氨酯树脂,搅拌15min;然后边搅拌边加入水性乙烯丙烯酸共聚物,搅拌30min;然后边搅拌边加入硅烷偶联剂,搅拌90min;边搅拌边加入恶唑啉类聚合物,搅拌30min;加入水性受阻酚类抗氧剂,搅拌30min;水性环氧醚聚合物,搅拌15~30min;水性氧化聚乙烯蜡,搅拌15min;即得到所述高铝锌铝镁镀层钢板的处理剂。

[0053]

实施例5

[0054]

室温条件下,在反应釜内加入去离子水,边搅拌边加入水性聚氨酯树脂,搅拌30min;然后边搅拌边加入水性乙烯丙烯酸共聚物,搅拌15min;然后边搅拌边加入硅烷偶联剂,搅拌60min;边搅拌边加入恶唑啉类聚合物,搅拌15min;加入水性受阻酚类抗氧剂,搅拌15min;水性环氧醚聚合物,搅拌15min;水性氧化聚乙烯蜡,搅拌30min;即得到所述高铝锌铝镁镀层钢板的处理剂。

[0055]

实施例6

[0056]

室温条件下,在反应釜内加入去离子水,边搅拌边加入水性聚氨酯树脂,搅拌30min;然后边搅拌边加入水性乙烯丙烯酸共聚物,搅拌30min;然后边搅拌边加入硅烷偶联剂,搅拌60min;边搅拌边加入恶唑啉类聚合物,搅拌30min;加入水性受阻酚类抗氧剂,搅拌15min;水性环氧醚聚合物,搅拌15min;水性氧化聚乙烯蜡,搅拌30min;即得到用于高铝锌铝镁镀层钢板的处理剂。

[0057]

实施例7

[0058]

室温条件下,在反应釜内加入去离子水,边搅拌边加入水性聚氨酯树脂,搅拌30min;然后边搅拌边加入水性乙烯丙烯酸共聚物,搅拌30min;然后边搅拌边加入硅烷偶联剂,搅拌90min;边搅拌边加入恶唑啉类聚合物,搅拌30min;加入水性受阻酚类抗氧剂,搅拌15min;水性环氧醚聚合物,搅拌15min;水性氧化聚乙烯蜡,搅拌15min;即得到所述高铝锌铝镁镀层钢板的处理剂。

[0059]

表1是实施例1~7中的水性表面处理剂的组分(质量份)

[0060][0061]

将实施例1~7制备得到的水性表面处理剂,使用线棒辊涂在0.5mm厚度的高铝锌铝镁镀层钢板上,在300℃烘箱中烘烤10s,金属板温pmt 110℃,得到膜重为1.0g/m2的水性表面处理剂干膜,室温放置24小时后,对涂覆了水性表面处理剂的钢板进行性能检测,测试结果见表2。

[0062]

表2示出了涂覆了水性表面处理剂的钢板进行性能检测结果

[0063][0064]

表2显示水性表面处理剂应用在高铝锌铝镁镀层钢板上时,各项性能均达到指标。

[0065]

对比例1~3的制备工艺

[0066]

室温条件下,在反应釜内加入去离子水,边搅拌边加入水性聚氨酯树脂,搅拌15min;然后边搅拌边加入水性乙烯丙烯酸共聚物,搅拌15min;然后边搅拌边加入硅烷偶联剂,搅拌75min;边搅拌边加入恶唑啉类聚合物,搅拌25min;加入水性受阻酚类抗氧剂,搅拌30min;水性环氧醚聚合物,搅拌15min;水性氧化聚乙烯蜡,搅拌20min;即得到用于高铝锌铝镁镀层钢板的处理剂。

[0067]

表3是实施例1~3中的水性表面处理剂的组分(质量份)

[0068][0069]

对比例4

[0070]

选取市场上现有一款锌铝镁镀层钢板的水性表面处理剂。

[0071]

对比例5

[0072]

选取市场上现有一款镀铝锌钢板的水性表面处理剂。

[0073]

将实施例1、对比例1~5的水性表面处理剂,使用线棒辊涂在1.0mm厚度的锌铝镁镀层钢板上,在300℃烘箱中烘烤15s,金属板温pmt 90℃,得到膜重为1.0g/m2的水性表面处理剂干膜,室温放置24小时后,对涂覆了水性表面处理剂的钢板进行性能检测,测试结果见表4。

[0074]

表4示出了涂覆了水性表面处理剂的钢板进行性能检测结果

[0075]

[0076][0077]

表4

[0078]

表4的测试结果表明本发明的所述高铝锌铝镁镀层钢板的表面处理剂在高铝锌铝镁镀层钢板上形成的皮膜层,具有优秀的耐盐雾测试后黑变及耐湿热后黑变的性能,具有优异的耐碱性,具有良好的其它综合性能。

[0079]

本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1