用于硅酮密封胶中的表面改性微硅粉的生产方法与流程

[0001]

本发明涉及硅酮密封胶生产原料领域,特别是涉及一种用于硅酮密封胶中替代纳米碳酸钙的表面改性微硅粉的生产方法。

背景技术:

[0002]

硅是非金属元素,呈灰色,有金属色泽,性硬且脆。硅的含量约占地壳质量的26%;原子量为28.80;密度为2.33g/m3;熔点为1410℃;沸点为2355℃;电阻率为2140ω

·

m。

[0003]

微硅粉的来源是冶炼金属硅时在矿热炉内,用碳或石油焦还原石英(sio2≥99.0%)而得到的产物,还原温度在1143k-2001k下进行,在冶炼的过程中,作为炉料组分的硅石在炉口表面发生热裂,并形成硅的低价氧化物—sio,氧化硅进一步与氧结合生成二氧化硅,于是从金属硅生产除尘器中回收得到大量的sio2粉尘(这不可能是sio2本身从炉内逸出来),从除尘器中收集下来的sio2称之为微硅粉。由于生产金属硅是采用碳粉或石油焦做还原剂,因此微硅粉中含有碳粉及可挥发性有机物。

[0004]

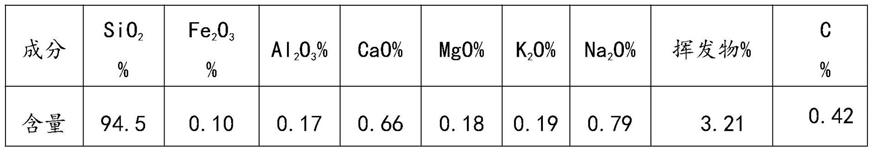

微硅粉主要成分:

[0005][0006]

如果不去除微硅粉中的碳粉和有机质,用此来生产密封胶,尤其是生产瓷白色(浅色)密封胶,将会影响其制品颜色。同时由于有机质的存在,使得密封胶的挥发份超标,其制品储存时间短,易固化,经过分析导致此原因就是微硅粉中的碳粉和含碳有机物所致。

技术实现要素:

[0007]

针对上述问题,本发明提供了一种用于硅酮密封胶中替代纳米碳酸钙的表面改性微硅粉的生产方法,可有效去除微硅粉中的可挥发性有机物和碳粉,并能解决微硅粉的不吸水性和挥发份问题,适用于替代纳米碳酸钙用于生产密封胶的原料。

[0008]

本发明的技术方案如下:

[0009]

一种用于硅酮密封胶中的表面改性微硅粉的生产方法,包括以下步骤:对微硅粉进行高温焙烧处理,使微硅粉中的可挥发物含量降低至0.1%-0.2%,碳含量降低至0.05%以下,再对高温焙烧处理后的微硅粉进行疏水性的表面改性处理。

[0010]

在进一步的技术方案中,对微硅粉进行高温焙烧处理的方法如下:

[0011]

采用流化床焙烧炉,炉内微硅粉料层平铺厚度20mm,将炉子升温到600℃-650℃时恒温,保持炉内微硅粉处于微沸腾状态,处理2h-3h。

[0012]

在进一步的技术方案中,处理温度为650℃。

[0013]

在进一步的技术方案中,处理时间为3h。

[0014]

在进一步的技术方案中,对高温焙烧处理后的微硅粉进行疏水性的表面改性处理

时,采用的表面改性剂为八甲基环四硅氧烷、硅氮烷、二氯硅氧烷、三氯硅氧烷、甲基硅油、含氢硅油和硅烷偶联剂中的一种或几种。

[0015]

在进一步的技术方案中,对高温焙烧处理后的微硅粉进行疏水性的表面改性处理时,表面改性剂的添加量为高温焙烧处理后的微硅粉总量的2%-5%。

[0016]

在进一步的技术方案中,对高温焙烧处理后的微硅粉进行疏水性的表面改性处理时,处理温度为240℃-280℃,处理时间为2h。

[0017]

在进一步的技术方案中表面改性剂的添加量为高温焙烧处理后的微硅粉总量的2%。

[0018]

在进一步的技术方案中,处理温度为280℃。

[0019]

本发明的有益效果是:

[0020]

1、本发明通过焙烧的方法,去除微硅粉中的可挥发性有机物和碳粉;通过表面处理的方法解决微硅粉的不吸水性和挥发份问题。纯化和表面处理后的微硅粉特别适合替代纳米碳酸钙用于生产密封胶的原料,解决了采用纳米碳酸钙制备硅酮密封胶时,由于纳米碳酸钙表面含有0.5%左右的游离水,在硅酮胶加工过程中还需抽真空脱水,以防止由于水分的影响造成硅酮胶很快固化,从而影响使用的技术问题。

[0021]

2、采用本发明处理的微硅粉,生产工艺简单,可操作性强,投资省,经过处理后的微硅粉价值比未处理的微硅粉可得到大幅提升。

具体实施方式

[0022]

下面对本发明的实施例作进一步说明。

[0023]

实施例1:

[0024]

一种用于硅酮密封胶中的表面改性微硅粉的生产方法,包括以下步骤:对微硅粉进行高温焙烧处理,使微硅粉中的可挥发物含量降低至0.1%-0.2%,碳含量降低至0.05%以下,再对高温焙烧处理后的微硅粉进行疏水性的表面改性处理。

[0025]

其中,高温焙烧处理的过程如下:

[0026]

采用流化床焙烧炉,炉内微硅粉料层平铺厚度20mm,将炉子升温到550℃时恒温,保持炉内微硅粉处于微沸腾状态,处理时间2.0h,在此过程中需要控制料层厚度、通入氧气量、温度和处理时间。

[0027]

本实施例将炉温控制在550℃,处理2.0h时,微硅粉外观仍呈灰色和未处理前一样,说明其中的碳粉和有机挥发份还是存在。

[0028]

实施例2:

[0029]

本实施例在实施例1的基础上,将炉温控制在600℃,其余条件及装置与实施例1相同。微硅粉外观颜色略有变浅,并有少量有机物析出。

[0030]

实施例3:

[0031]

本实施例在实施例1的基础上,将炉温控制在650℃,其余条件及装置与实施例1相同。微硅粉外观颜色明显变浅,并有大量有机物析出。

[0032]

实施例4:

[0033]

本实施例在实施例1的基础上,将炉温控制在600℃,处理时间为3.0h,其余条件及装置与实施例1相同。微硅粉外观明显变白,表面无有机物析出,已全部挥发。

[0034]

实施例5:

[0035]

本实施例在实施例4的基础上,将炉温控制在650℃,其余条件及装置与实施例4相同。处理后微硅粉外观呈白色,表面无有机物析出,已全部挥发,说明处理温度达到理想状态。

[0036]

实施例6:

[0037]

本实施例在实施例4的基础上,将炉温控制在700℃,其余条件及装置与实施例4相同。处理后微硅粉外观呈白色,表面有开裂收缩的现象,表面也无有机物析出。

[0038]

由上述实施例所得结果可知:本发明对微硅粉的最佳处理温度为650℃,最佳处理时间为3.0h。

[0039]

上述各实施例的分析结果如下:

[0040][0041]

实施例7:

[0042]

对高温焙烧处理后的微硅粉进行疏水性的表面改性处理的过程中,表面改性剂可选择八甲基环四硅氧烷、硅氮烷、二氯硅氧烷、三氯硅氧烷、甲基硅油、含氢硅油、硅烷偶联剂等。本实施例选用甲基硅油为表面处理剂,根据微硅粉的表面基团为-oh的特性,选择处理剂添加量为5%,处理温度240℃,处理时间2h,对前述焙烧后的微硅粉进行表面处理。

[0043]

实施例8:

[0044]

本实施例在实施例7的基础上,将处理温度调整为280℃,其余条件与实施例7相同。

[0045]

实施例9:

[0046]

本实施例在实施例8的基础上,将处理剂的添加量调整为2%,其余条件与实施例8相同。

[0047]

经过对处理后样品疏水性能测试,实施例7疏水性较好,但水表面有油膜漂浮,说明处理剂过量。按照实施例9,样品处理后测试其疏水性好,表面成膜理想,且无油膜漂浮,说明达到了理想的处理方法。

[0048]

以上经过处理后的样品与纳米碳酸钙用于硅酮胶中做对比试验,其结果如下表:

[0049][0050]

从上述对比性能测试结果可知:

[0051]

选择预处理微硅粉温度控制在650℃,处理时间3.0h可以有效的去除其中含有的碳和有机质。

[0052]

预处理后的微硅粉,添加2%的处理剂,280℃下再进行2h表面处理,从而达到了良好疏水效果,其目的是在硅酮胶加工过程中省去进一步抽真空,以除去水分。

[0053]

以上所述实施例仅表达了本发明的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1