与超疏水表面相关的改进

1.本发明涉及超疏水组合物,例如膜,包含这种超疏水膜的制品,生产这种超疏水膜的方法和用这种超疏水膜涂覆制品的制剂。特别地,本发明涉及包含具有聚合物涂层的纳米颗粒的超疏水膜。

背景技术:

2.自清洁技术具有巨大的商业潜力,可以应用于广泛的领域,例如防污漆、窗玻璃、混凝土和纺织品等。目前,可以使用两种主要表面类型来实现自清洁功能:超疏水或超亲水。两种表面类型都可以去除表面结合的污染物,如污垢和细菌。

3.自清洁超亲水表面利用光诱导的光催化和亲水性的协同作用。在这种机制中,表面结合的有机物质被降解,随后通过水在表面上均匀扩散的作用(这种现象称为水膜化)被去除。由于光致氧空位,由固有亲水性、光活性材料设计的涂层在用紫外线照射时可能会变得超亲水。然而,超亲水自清洁通常被认为不如超疏水自清洁,因为高防水性和减少的生物膜形成提供了更有效的清洁系统。

4.超疏水表面是通过将表面粗糙化与低表面能材料相结合制成的。定义为大于150

°

的高水接触角(wca)和低接触角滞后(cah)是用于量化疏水性的特征。这种超疏水表面上的水形成几乎球形的液滴,使表面张力最小化,这种液滴从表面滚落,带走不需要的污垢颗粒和表面细菌,这种现象称为莲花效应。

技术实现要素:

5.超疏水表面可以用有机涂层处理过的无机纳米颗粒廉价地设计。选择合适的纳米颗粒

‑

有机复合材料对于涂层的耐久性和视觉特性至关重要。关于视觉特性,二氧化钛(tio2)是一种宽带隙半导体氧化物,由于其高折射率和已知的光学特性(这两者的结合可以在tio2纳米材料中最大限度地散射可见光),它对于着色涂层至关重要。这些因素使二氧化钛成为常用的最亮的白色颜料,对油漆和涂料行业至关重要。

6.使用光活性纳米颗粒(例如tio2)与低表面能材料组合形成超疏水涂层的已知方法可能会限制所得超疏水表面的有用性,因为这些已知涂层已被证明会相对较快地失去超疏水性,例如在暴露在紫外线下几个小时后。据报道,这种超疏水涂层还具有较弱的机械耐久性,这将进一步限制这些涂层的工业实用性。

7.此外,成功的制造方法通常涉及使用氟化的化学品、多步改性过程或需要专用设备,所有这些都可能很昂贵和/或对环境有害。

8.本发明的一个目的之一是提供一种超疏水膜,其解决了现有技术的无论是在此还是在别处确定的至少一个缺点,或者提供对现有超疏水膜的替代物。例如,本发明的一个目的是提供一种具有改进的抗紫外线性和改进的机械稳定性的超疏水膜。

9.本发明的另一个目的是提供一种在基材上形成这种超疏水膜的方法,该方法可能比已知方法更有效且成本划算。

10.根据本发明的方面,提供了如所附权利要求中所述的超疏水膜、制品、方法和制剂。本发明的其他特征将从从属权利要求和随后的描述中变得明显。

11.根据本发明的第一方面,提供了一种包含具有聚合物涂层的纳米颗粒团聚体的超疏水膜,其中纳米颗粒的平均粒径与其聚合物涂层的平均厚度之比为2.5:1至20:1。

12.超疏水膜合适地具有高水接触角(wca),例如至少150

°

,这意味着膜不容易被接触膜的水润湿,合适地根本不被接触膜的水润湿。超疏水膜可被认为是包含具有聚合物涂层的纳米颗粒的超疏水组合物,合适地为相对薄的组合物,例如具有2nm至150μm的厚度。超疏水膜也可以被认为是超疏水涂层。该膜合适地布置在基材上并且与所述基材的厚度相比是所述基材上的相对薄的涂层。合适的基材是玻璃、金属、砖石和织物。超疏水膜具有至少一个展示这些超疏水特性的表面,合适的是在使用中暴露于大气的表面,合适的是相对于所述基材的上表面。超疏水膜合适地包括在使用中不暴露于大气并且合适地结合到所述基材的表面。

13.超疏水膜包含具有聚合物涂层的纳米颗粒。具有聚合物涂层的纳米颗粒可以替代地或另加地定义为聚合物涂覆的纳米颗粒。合适地,纳米颗粒中的每个都设有完全包覆纳米颗粒的聚合物层。纳米颗粒上涂层的平均厚度取决于纳米颗粒的平均粒径,纳米颗粒的平均粒径与其聚合物涂层的平均厚度之比为2.5:1至20:1,合适地为2.5:1到15:1,合适地从2.5:1到10:1,合适地从2.5:1到6:1,合适地从3:1到5:1。因此,较小的纳米颗粒合适地具有比较大纳米颗粒上的聚合物涂层更薄的聚合物涂层。发明人已经发现,与较小的纳米颗粒相比,较大的纳米颗粒可以具有更厚的聚合物涂层,同时保持膜的超疏水特性。聚合物涂层的平均厚度合适地为0.5至150nm,这取决于纳米颗粒的平均粒径。例如,当纳米颗粒的平均粒径为5至50nm,时,纳米颗粒上聚合物涂层的平均厚度合适地为0.5至25nm,,合适地为0.5至10nm,,所述的平均粒径与聚合物涂层平均厚度之比为2.5:1至20:1。当纳米颗粒的平均粒径为250至500nm时,纳米颗粒上聚合物涂层的平均厚度合适地为25至150nm。任何一种特定纳米颗粒上的聚合物涂层的实际厚度可以在所述范围内合适地变化。

14.超疏水膜包含这些具有聚合物涂层的纳米颗粒的团聚体。因此,超疏水膜可以被认为包括多个经聚合物涂覆的纳米颗粒,这其排列在一起以形成构成超疏水膜的连续本体。合适地,超疏水膜是连续的,并且在被膜涂覆的所述基材的区域中的下层基材的任何表面不暴露于大气。合适地,聚合物涂覆的纳米颗粒的团聚体通过多个经聚合物涂覆的纳米颗粒经由它们的聚合物涂层彼此接触和结合来提供。因此,可以认为团聚体是通过相邻纳米颗粒的聚合物涂层的结合而形成的。合适地,纳米颗粒上的聚合物涂层是相同的聚合物,允许膜中相邻纳米颗粒的聚合物涂层部分混合(在合适的形成条件下)以提供结合并产生超疏水膜。

15.纳米颗粒的这种团聚体合适地为膜提供了具有高度粗糙的分级表面形态的表面,从而提供了超疏水性。

16.发明人已发现,根据该第一方面的超疏水膜可提供具有高wca(例如高于160

°

)的表面,该表面可在暴露于uv光的相当长一段时间内保持,例如至少24小时或合适地至少4天。超疏水膜还可提供对重复磨损具有良好机械耐受性的涂层,因此可适用于涉及在使用过程中磨损的涂层表面的工业应用。

17.合适地超疏水膜具有至少150

°

、合适地大于150

°

的wca。合适地,超疏水膜具有至

少155

°

,例如至少160

°

或至少165

°

的wca。合适地,超疏水膜具有150至180

°

,例如155至175

°

的wca。合适地,超疏水膜的纳米颗粒是金属氧化物纳米颗粒。合适的金属氧化物纳米颗粒可以选自sio2、tio2、ceo2、cao、mgo、zno2、al2o3、bao或其混合物。合适地,金属氧化物纳米颗粒选自sio2、tio2、ceo2或其混合物。

18.在一些实施方案中,纳米颗粒是sio2纳米颗粒,合适地预官能化的sio2纳米颗粒。纳米颗粒的预官能化可以通过在用聚合物涂覆之前用修饰sio2纳米颗粒表面上的官能团的试剂处理sio2纳米颗粒来进行,例如改善聚合物与纳米颗粒的结合。合适地,sio2纳米颗粒用六甲基二硅氮烷(hmds)预官能化。

19.在一些实施方案中,纳米颗粒由sio2或tio2与ceo2的混合物提供。合适地,纳米颗粒由tio2和ceo2的混合物提供。ceo2与水的相互作用有限,这可能是由于其未填充的4f轨道的屏蔽效应,由于高浓度的氧空位缺陷作为复合中心,显示出电荷载体的快速复合。因此,将ceo2与另一种金属氧化物纳米颗粒结合使用可以为超疏水膜提供改进的抗紫外线降解。当与tio2纳米颗粒一起使用时,这可能是特别有益的,tio2纳米颗粒在暴露于紫外线时可能特别容易降解聚合物涂层并因此不利地影响膜的超疏水性。

20.在此类实施方案中,纳米颗粒可包含sio2或tio2与ceo2的混合物,sio2或tio2:ceo2比例为1:50至1:1,合适地1:20至1:5,例如约1:10。发明人已经发现,1:10的tio2:ceo2纳米颗粒的比率可以提供对uv辐射具有特别好的恢复力的超疏水膜。

21.合适地,根据该第一方面的超疏水膜的纳米颗粒具有5至1,000nm、合适地5至500nm、合适地5至100nm、合适地5至75nm、合适地10至75nm、合适地从10到50nm的平均粒度。在一些实施方案中,纳米颗粒的平均粒度为5至50nm。合适地,从电子显微镜(tem)测量的纳米颗粒的平均粒径为约50个颗粒/tio2和ceo2图像。上面提到的粒径是施加聚合物涂层之前的纳米颗粒的粒径,因此不包括由聚合物涂层引起的粒径的增加。

22.纳米颗粒上聚合物涂层的平均厚度合适地为0.5至125nm,合适地为0.5至50nm,合适地为0.5至20nm。

23.在一些实施方案中,纳米颗粒的平均粒径为5至100nm,合适地为5至50nm,并且纳米颗粒上聚合物涂层的平均厚度为0.5至25nm,合适地为0.5至10nm。

24.在一些实施方案中,纳米颗粒的平均粒径为100至500nm,合适地为250至500nm,并且纳米颗粒上聚合物涂层的平均厚度为25至150nm,合适地为50至100nm。

25.为了在纳米颗粒上获得所需的聚合物涂层厚度,聚合物的用量必须根据纳米颗粒的粒径而变化,以考虑以下:与涂覆具有相同聚合物涂层厚度的具有较小粒径的纳米颗粒的所需相比,需要比纳米颗粒体积更小的聚合物体积来涂覆具有较大粒径的纳米颗粒。聚合物涂层的体积与纳米颗粒的体积之比合适地为10:1至1:10,合适地为3:1至1:5,合适地为1:1至1:3。

26.合适地,该第一方面的超疏水膜包含具有聚合物涂层的纳米颗粒的团聚体,其中纳米颗粒的聚合物涂层具有0.5至10纳米的平均厚度并且其中纳米颗粒具有5至100纳米的平均粒径。发明人已经发现,粒度和聚合物涂层厚度的这种组合特别有利于在具有高wca的膜上提供超疏水表面。

27.纳米颗粒的聚合物涂层的平均厚度为0.5至10nm。纳米颗粒的聚合物涂层合适地具有0.5至7nm、合适地0.5至5nm、合适地1至3nm的平均厚度。发明人已经发现,纳米颗粒上

聚合物涂层的这些厚度范围提供了最高的wca值、抗紫外线性和机械耐久性。当聚合物涂层的厚度增加超过这些限制时,膜的wca降低,这可能是由于相对较厚的聚合物涂层降低了膜表面的粗糙度。

28.提供纳米颗粒的聚合物涂层的聚合物可以是与特定纳米颗粒和用于形成聚合物涂覆的纳米颗粒的溶剂系统相容的任何合适的聚合物材料。聚合物合适地包含至少10个单体重复单元,合适地至少20个或至少30个。聚合物合适地具有至少500、合适地至少750、合适地至少1,000的重均分子量。

29.合适地,提供纳米颗粒的聚合物涂层的聚合物选自基于硅氧烷的聚合物、聚烯烃、聚氯乙烯或其混合物。

30.合适地,提供纳米颗粒的聚合物涂层的聚合物选自聚二甲基硅氧烷、聚乙烯、聚丙烯、聚氯乙烯或其混合物。

31.在一些实施方案中,聚合物涂层是基于硅氧烷的聚合物。合适的聚合物涂层是聚二甲基硅氧烷。聚二甲基硅氧烷(pdms)也称为二甲基聚硅氧烷或硅灵,具有结构(1)::

[0032][0033]

其中n是整数。

[0034]

在其中纳米颗粒的聚合物涂层的聚合物是聚氯乙烯的实施方案中,聚氯乙烯合适地是高分子量聚氯乙烯。

[0035]

在纳米颗粒的聚合物涂层的聚合物是聚乙烯的实施方案中,聚乙烯合适地是高密度聚乙烯。

[0036]

在纳米颗粒的聚合物涂层的聚合物是聚丙烯的实施方案中,聚丙烯合适地具有300,000至350,000的分子量。

[0037]

该第一方面的超疏水膜适宜地具有50nm至100μm、适宜地200nm至50μm的厚度。

[0038]

在一些实施方案中,超疏水膜基本上由纳米颗粒和聚合物涂层组成。

[0039]

在一些实施方案中,超疏水膜由纳米颗粒和聚合物涂层组成。

[0040]

根据本发明的第二方面,提供了包含根据第一方面的超疏水膜的制品。合适地,超疏水膜结合到制品的至少一部分,以在其上提供超疏水膜。

[0041]

超疏水膜可具有上文关于第一方面描述的任何合适的特征和优点。

[0042]

合适地,在其上形成超疏水膜的制品的至少一部分是玻璃、织物、聚合物或金属材料。合适地,包含超疏水膜的制品主要由这些材料中的至少一种形成。制品可以是车辆部件,例如车辆的内部部件;织物,例如防水衣服;层压表面,例如台面;家具;玻璃板或窗玻璃;或将受益于本发明的超疏水膜可以提供的耐水或耐污性的任何其他制品。

[0043]

根据本发明的第三方面,提供了一种在基材上制备超疏水膜的方法,该方法包括以下步骤:

[0044]

a)将纳米颗粒和聚合物混合以形成具有聚合物涂层的纳米颗粒;

[0045]

b)将具有聚合物涂层的纳米颗粒施加到基材上以形成超疏水膜。纳米颗粒、聚合

物和聚合物涂层可具有上文关于第一方面描述的任何合适的特征和优点。

[0046]

合适地,该方法的步骤以步骤a)接着步骤b)的顺序进行。

[0047]

合适地,纳米颗粒和聚合物在步骤a)中以提供足够量的聚合物以在纳米颗粒上形成所需厚度的聚合物涂层的比例混合,如关于第一方面所述。在一些实施方案中,纳米颗粒上聚合物涂层的平均厚度为0.5至10nm,合适地为0.5至5nm厚的聚合物涂层。如上所述,对于较大的纳米颗粒,将纳米颗粒涂覆到一定厚度所需的聚合物的相对体积将低于将较小的纳米颗粒涂覆到相同厚度所需的聚合物体积。所需的聚合物量可以通过考虑纳米颗粒的平均体积和纳米颗粒周围的聚合物涂层体积来计算,这将提供所需的聚合物涂层厚度。例如,具有20nm粒径(直径,假设为球形)和2.5nm聚合物涂层的纳米颗粒将具有4,189nm3的纳米颗粒体积和3,992nm3的聚合物涂层体积。因此,聚合物与纳米颗粒的0.95:1的体积比将提供2.5nm的所需聚合物涂层厚度。

[0048]

聚合物涂层的体积与纳米颗粒的体积之比合适地为10:1至1:10,合适地为3:1至1:5,合适地为1:1至1:3。

[0049]

步骤a)涉及让聚合物有足够的时间涂覆纳米颗粒并形成聚合物涂覆的纳米颗粒。例如,步骤a)可以包括将纳米颗粒和聚合物混合,例如在溶剂中混合至少10分钟,合适地至少30分钟,合适地至少1小时。

[0050]

步骤a)和b)可以重复至少一次,合适地重复不止一次,以在基材上提供更厚的超疏水膜。步骤a)和b)可以重复足够次数以提供基材区域的完全覆盖并提供具有所需机械耐久性的超疏水膜。

[0051]

在一些实施方案中,步骤a)涉及在溶剂中混合纳米颗粒和聚合物,并且步骤b)涉及将在溶剂中的具有聚合物涂层的纳米颗粒施加到基材上。在这些实施方案中,制备超疏水膜的方法可以是喷涂法或浸涂法。在这样的实施方案中,该方法合适地涉及步骤c)干燥所施加的具有聚合物涂层的纳米颗粒以形成超疏水膜。

[0052]

在这样的实施方案中,溶剂可以是溶剂的混合物。可选择溶剂或溶剂混合物以与所使用的特定纳米颗粒和聚合物相容。纳米颗粒可以溶解/悬浮在第一溶剂中以形成第一溶液/悬浮液并且聚合物可以溶解/悬浮在第二溶剂中以形成第二溶液/悬浮液,第一和第二溶剂相同或不同。然后可以在步骤a)中合并第一和第二溶液/悬浮液以提供纳米颗粒和聚合物的混合物并形成具有聚合物涂层的纳米颗粒。例如,醇溶剂,例如乙醇,可用于溶解/悬浮tio2、sio2或ceo2纳米颗粒和烷烃溶剂,例如如己烷,可用于溶解pdms聚合物,然后可在步骤a)中合并两种溶液/悬浮液以形成具有pdms聚合物涂层的纳米颗粒。对于纳米颗粒和聚合物的其他组合,不同的溶剂可能具有更好的相容性。例如,聚烯烃聚合物可以与二甲苯或甲苯溶剂一起使用,并且pvc聚合物可以与四氢呋喃(thf)、甲基异丁基酮(mibk)、甲苯或mibk和甲苯的混合物一起使用。

[0053]

在步骤a)中用一种或多种溶剂形成的经聚合物涂覆的纳米颗粒的溶液/悬浮液就纳米颗粒而言的浓度可以为0.01至1m,合适地0.05至0.5m,合适地0.05至0.3m。

[0054]

在一些实施方案中,在步骤a)中形成的经聚合物涂覆的纳米颗粒的溶液/悬浮液然后可以在步骤b)中使用本领域已知的合适的喷涂设备喷涂到基材上。然后可以将聚合物涂覆的纳米颗粒的溶液/悬浮液干燥以形成超疏水膜,例如在空气中或在对基材加热的情况下。

[0055]

基材可以用一层聚合物预处理,合适地与步骤a)中用于涂覆纳米颗粒的聚合物相同。例如,在步骤b)中,基材可以用聚合物溶液喷涂,然后部分干燥或固化,然后用聚合物涂覆的纳米颗粒的溶液/悬浮液喷涂。基材的这种预处理可以提高所述基材上超疏水膜的机械耐久性和/或提高喷涂方法的有效性。

[0056]

在一些实施方案中,可以重复步骤b)的喷涂以建立更厚的超疏水膜和/或提高超疏水膜的机械耐久性。步骤b)的喷涂可以重复至少2次,合适地至少4次。浸涂合适地重复多达11次,合适地多达9次。合适地,喷涂重复3至9次,合适地4至8次,合适地5至7次或7次。

[0057]

在一些实施方案中,在步骤a)中形成的经聚合物涂覆的纳米颗粒的溶液/悬浮液然后可以在步骤b)中使用本领域已知的合适的浸涂设备浸涂到基材上。然后可以将聚合物涂覆的纳米颗粒的溶液/悬浮液干燥以形成超疏水膜,例如在空气中或在对基材加热的情况下。

[0058]

合适的浸涂包括将要在其上形成超疏水膜的基材浸入步骤a)中形成的经聚合物涂覆的纳米颗粒的溶液/悬浮液中一段时间,然后从经聚合物涂覆的纳米颗粒的溶液/悬浮液中取出基材,然后干燥基材。可以使用以下将基材浸入经聚合物涂覆的纳米颗粒的溶液/悬浮液中:1,250至1,750mm/min的浸润速率,例如大约1,530mm/min;5到20秒的浸润时间,例如大约10秒;以及从500到750mm/min,例如大约760mm/min的撤出速率。该过程可以重复多次,足以为特定应用提供合适厚度的超疏水膜。所需的重复次数可能取决于悬浮液/溶液中聚合物涂覆的纳米颗粒的浓度、悬浮液/溶液的温度、基材的性质以及所使用的纳米颗粒和聚合物的特定组合。

[0059]

合适地,浸涂进行至少2次,合适地至少4次。浸涂合适地重复多达11次,合适地多达9次。合适地,浸涂重复3至9次,合适地4至8次,合适地5至7次或7次。

[0060]

用于浸涂的经聚合物涂覆的纳米颗粒的溶液/悬浮液的浓度合适地为

[0061]

用于浸涂的经聚合物涂覆的纳米颗粒的溶液/悬浮液可以加热至高于室温以进行浸涂。用于浸涂的经聚合物涂覆的纳米颗粒的溶液/悬浮液的温度合适地为75至100℃,合适地为80至90℃,合适地为85至87℃,特别是当使用聚烯烃聚合物(例如聚乙烯)作为聚合物涂层时。

[0062]

浸涂方法可以有利地提供基材的完全覆盖和比其他施加方法更可控的过程(例如关于超疏水膜的厚度)。

[0063]

在该第三方面的方法的一些实施方案中,步骤a)之后是形成具有聚合物涂层的纳米颗粒的粉末的步骤a2),并且步骤b)涉及将具有聚合物涂层的纳米颗粒的粉末热压到基材上。用于该方法的合适的热压设备是本领域已知的。

[0064]

在这样的实施方案中,步骤a)合适地涉及将纳米颗粒和聚合物在溶剂中混合并且步骤a2)涉及去除溶剂,例如通过蒸发以提供聚合物涂覆的纳米颗粒的固体。合适地,步骤a2)包括研磨通过去除溶剂获得的经聚合物涂覆的固体纳米颗粒以提供经聚合物涂覆的纳米颗粒的粉末。

[0065]

在聚合物是pvc的实施方案中,溶剂可以是thf、mibk或乙酸丁酯。

[0066]

在涉及热压的方法的实施方案中,步骤b)合适地涉及将具有聚合物涂层的纳米颗粒的粉末布置到基材上,将基材和粉末布置在合适的热压设备中,然后向基材和粉末施加热和压力以在基材上形成超疏水膜。

[0067]

进行步骤b)的热压的温度合适地为150至200℃,合适地为160至190℃,合适地为170至190℃,例如约180℃。合适地,所述热压设备包括被放在一起以提供所需压制的上板和底板。前述温度合适地是所述热压设备的所述上板的温度,该上板接触基材上的具有聚合物涂层的纳米颗粒的粉末。合适地,所述底板在该过程中不被加热。合适地,在步骤b)中将基材和具有聚合物涂层的纳米颗粒的粉末热压足够的时间以将粉末粘附到基材上并形成包含具有聚合物涂层的纳米颗粒的团聚体的超疏水膜。合适地,在步骤b)中将基材和具有聚合物涂层的纳米颗粒的粉末热压至少30秒,合适地至少1分钟。合适地热压进行多达10分钟,合适地多达5分钟,合适地多达3分钟。热压可进行30秒至5分钟,合适地1至3分钟,合适地约2分钟。

[0068]

这些实施方案的热压方法可能特别适用于涂有pvc的纳米颗粒,特别适用于在pvc基材上形成超疏水膜。使用已知方法难以用超疏水膜可靠地涂覆此类pvc基材。与已知方法相比,该第三方面的方法用本发明的超疏水膜涂覆pvc基材的能力可以允许更广泛的工业应用,例如在织物、车辆内饰、管道、片材、电缆绝缘和外壳中(外廓)和地板中。

[0069]

使用喷涂或浸涂形成具有pvc涂层纳米颗粒的超疏水膜可能导致在从膜中去除溶剂期间膜破裂。这可以通过使用热压方法来避免。热压方法还可以减少溶剂的使用,并带来相关的成本和环境效益。尽管在制备经聚合物涂覆的纳米颗粒时使用了溶剂,但该溶剂可以在从溶液/悬浮液中去除时被捕获和回收。在此阶段的溶剂捕获比捕获从涂有经聚合物涂覆的纳米颗粒溶液/悬浮液的基材蒸发的溶剂更具技术可行性,例如通过浸涂或喷涂,其中多余的溶剂可能蒸发到大气中。因此,热压方法中溶剂的使用/浪费可能会总体减少。

[0070]

根据本发明的第四方面,提供了一种用超疏水膜涂覆制品的制剂,该制剂包含具有聚合物涂层的纳米颗粒。

[0071]

在一些实施方案中,制剂包含稀释剂。合适的稀释剂是溶剂。在一些实施方案中,制剂因此是液体。

[0072]

在这样的实施方案中,制剂的浓度,就纳米颗粒而言,可以为0.01至1m,合适地为0.05至0.5m,合适地为0.05至0.3m。

[0073]

该制剂可以具有关于第三方面描述的具有聚合物涂层的纳米颗粒的溶液/悬浮液的任何合适的特征和优点。纳米颗粒和聚合物可以具有关于第一、第二和第三方面描述的纳米颗粒和聚合物的任何合适的特征和优点。

[0074]

该第四方面的制剂可以是即用型形成物,其可用于合适的涂覆方法中以在基材上形成超疏水膜,例如喷涂或浸涂。合适地,制剂在密封容器中提供。

[0075]

该第四方面的制剂可以提供一种方便且通用的制剂,用于在各种基材上形成耐久的超疏水膜,以便为所述基材提供这种超疏水膜所提供的功能优势。纳米颗粒、聚合物和溶剂合适地选自本文所述的选项,以提供稳定的制剂,当使用适当的方法施加到基材上时,该制剂有效地形成超疏水膜。

[0076]

在一些实施方案中,制剂是包含具有聚合物涂层的纳米颗粒的固体,合适地为粉末。这种制剂可以适用于形成超疏水膜的热压方法中,如关于第三方面所述。

实施例

[0077]

材料

[0078]

sylgard

‑

184(有机硅弹性体,pdms)购自ellsworth adhesive ltd。多用途粘合剂购自3m。二氧化钛(aeroxide p25,24

±

7nm)、氧化铈(27

±

14nm)、三乙胺(>99%)和1h,1h,2h,2h

‑

全氟辛基三乙氧基硅烷(98%)购自sigma aldrich.。己烷(hplc级)和乙醇(分析试剂级)购自fisher scientific limited。

[0079]

比较实施例1

‑

tio2/fas膜

[0080]

比较实施例1超疏水tio2/fas膜如下制备。将tio2(0.5g)纳米颗粒加入到1h,1h,2h,2h

‑

全氟辛基三乙氧基硅烷(fas)(0.196mmol,0.076ml)的乙醇(12.5ml)溶液中并机械搅拌1小时。将己烷(2ml)和多用途粘合剂(4ml)混合在一起。将一层该溶液移液到载玻片上以获得比较实施例1的膜在载玻片上的完全覆盖。

[0081]

比较实施例2

‑

ceo2/fas膜

[0082]

比较实施例2使用ceo2代替tio2以及另外的将催化量的三乙胺(7.94mmol,1.1ml)添加到fas和ceo2的乙醇溶液中以促进单层形成的步骤如上所述制备超疏水性ceo2/fas膜。

[0083]

比较实施例3

–

1:10tio2:ceo2/fas膜

[0084]

比较实施例3使用1:10比例的tio2:ceo2代替ceo2如上所述制备1:10tio2:ceo2/fas超疏水膜。

[0085]

实施例1

‑

tio2/pdms膜

[0086]

比较实施例1超疏水tio2/pdms膜如下制备。将tio2纳米颗粒(2.91mmol,tio

2 0.23g)悬浮在乙醇(10ml)中。将碱(sylgard

‑

184)和有机硅弹性体(pdms)(0.165g)的固化剂(含有hsir3和pt催化剂)按10:1质量比溶解在己烷(10ml)中并混合以确保完全溶解。将所得pdms/己烷溶液加入到纳米颗粒溶液中并机械搅拌3小时。

[0087]

实施例2

‑

ceo2/pdms膜

[0088]

实施例2使用ceo2(0.5g)代替tio2如上所述制备超疏水ceo2/pdms膜。

[0089]

实施例3

‑

1:10tio2:ceo2/pdms膜

[0090]

实施例3使用1:10比例的tio2:ceo2代替tio2如上所述制备1:10tio2:ceo2/pdms超疏水膜。

[0091]

喷涂成膜

[0092]

比较实施例1

‑

3和实施例1

‑

3的膜也通过使用压缩泵和画家喷枪在2巴的压力下喷涂而形成。所有喷涂均在距基材表面约4cm处进行。

[0093]

将比较实施例1

‑

3的纳米颗粒溶液喷涂到玻璃面(3层,距载玻片约4cm),并使其干燥15分钟。

[0094]

实施例1

‑

3的膜如下形成。将温度探头设置为50℃,然后将一层pdms(0.22g)/己烷(10ml)溶液喷涂到热载玻片上并放置30分钟以使其部分固化。在此之后,然后将温度探头设置为125℃,并将纳米颗粒溶液喷涂到热载玻片上(2层,距载玻片约4cm)并再放置30分钟。

[0095]

紫外线降解测试

[0096]

使用波长为365nm的紫外线灯将样品暴露于紫外线照射下,该灯位于涂覆的载玻片上方6.8cm处。

[0097]

膜的表征

[0098]

使用在20kv加速电压下运行的扫描电子显微镜(sem)(jeol jsm

‑

7001f)分析涂层

的表面形态。该仪器有内置的inca x

‑

act edx检测器。样品被真空溅射镀上薄铬层以提高导电性。透射电子显微镜(jeol 2100f)使用ceos gmbh“cescor”像差校正系统在透射(tem)模式和扫描透射(s/tem)模式下以200kv的加速电压使用。ftir测量是使用bruker optics的vertex 70在450到4000cm

‑

1的范围内进行的。使用cary 5000 uv

‑

vis

‑

nir光谱仪在200

‑

600nm范围内获得uv

‑

vis漫反射光谱。静态wca测量是使用dsa100 expert drop shape analyzer进行的,使用young

‑

laplace操作模式和手动设置来记录wca;使用了6μl水滴,并对5个区域的wca进行了平均。通过将水滴滴在表面上并倾斜表面,记录水滴开始滚动的角度来手动记录倾斜角度;对5个区域取平均值。使用高速摄像机记录水弹跳视频,其中每个涂层使用4个视频的平均。从位于基材表面上方20mm处的30号分配头分配6μl水滴。

[0099]

膜性能

[0100]

对于实施例1

‑

3的pdms膜,在如上所述与热固性pdms聚合物混合之前,将纳米颗粒混合在一起并悬浮在乙醇中。形成悬浮液,使用前需要混合。这导致了一系列颗粒聚集体的形成,这有助于在所得涂层中形成高度粗糙的分级表面形态。这些颗粒团聚体很好地分散在乙醇和己烷的混合溶剂系统中,使用前无需预处理。

[0101]

在膜制备过程中,首先在基材上喷涂一层半固化的pdms。这提供了一种防水基质(在第二喷涂期间固化),它也封装了官能化的纳米颗粒;这种方法旨在提高疏水性和耐久性(图1)。

[0102]

未混合的二氧化钛和二氧化铈复合涂层与由不同比例的二氧化钛和二氧化铈组成的涂层一起制造。发现比例为1:10的tio2:ceo2对紫外线照射具有最大的恢复力(16小时后保持wca),因此进行了进一步研究。比较实施例1

‑

3(tio2‑

fas、ceo2‑

fas和1:10tio2:ceo21:10/fas膜)由颗粒在99%乙醇/1%fas溶液中的悬浮液制备,使用喷涂技术沉积在预处理的玻璃基材上(用己烷/粘合剂混合物预处理以增强膜)。

[0103]

取决于纳米结构涂层是主要由tio2还是ceo2构成,所得实施例和比较实施例涂层看起来是均匀的和视觉上亮白色或灰白色。二氧化铈具有天然的淡黄色色素沉着,因此将颗粒与二氧化钛混合可略微增加涂层的白色色素沉着。紫外

‑

可见漫反射光谱用于证实这一点。进行傅里叶变换红外(ftir)分析实施例1

‑

3的表面涂层,其表现出与pdms一致的吸收峰;2962cm

‑1代表在si

‑

ch3中的不对称ch3拉伸,1258cm

‑1显示ch3si

‑

ch3的对称变形,1065cm

‑1和1010cm

‑1由si

‑

o

‑

si拉伸振动引起并且790cm

‑1是si

‑

c拉伸振动的特征。此外,对用fas自组装单层修饰的颗粒进行了ftir,其中所有光谱都符合预期。

[0104]

图1a和1b描绘了接收的p25 tio2(80:20锐钛矿:金红石)和用于涂层中的ceo2纳米颗粒(其测量平均直径为23nm和28nm)的tem图像。tio2颗粒在尺寸和形状上主要是均匀的,而ceo2纳米颗粒表现出在尺寸方面更大的分布和在形状方面的不规则性。最初,两种颗粒都没有显示出外部涂层。然而,在pdms涂层后,通过s

‑

tem检测到颗粒周围的非晶层,如图1c所示。测得外部pdms涂层的厚度约为7.1nm。tio2‑

pdms的能量色散x射线光谱(eds)用于进一步研究涂层的化学组成(图1d)。进行了eds作图,显示在存在tio2‑

pdms颗粒的区域中钛、硅和氧的密度很高。

[0105]

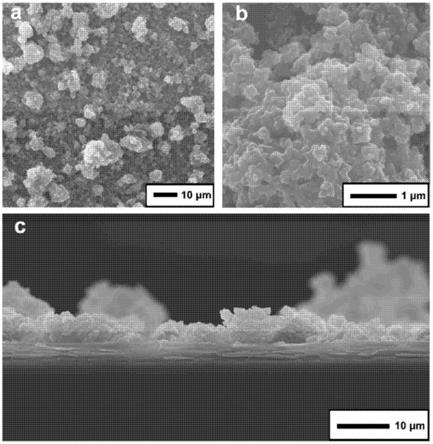

通过sem分析表面形态。图2显示了实施例1的pdms改性的tio2的自上而下(图2a和2b,分别在x 1,000和x 20,000放大倍数下)和侧面(图2c,在x 1,500倍放大倍数下)sem图像。在整个膜中可以观察到不规则的结构,在溶胶

‑

凝胶/喷涂过程中颗粒的团聚产生了实

质性分级表面粗糙度。该涂层由附着在玻璃基材上的pdms涂层微结构形成,其中在sem图像上可以看到另外的热固性pdms基础层。平均膜厚度估计在12

‑

16μm之间,包括4μm pdms基础层和测量为8

‑

12μm之间的经聚合物涂覆的纳米颗粒的层。然而,由于用于涂覆基材的喷涂技术,可以看到分布在表面上的范围达43μm的微观结构。获取膜的eds光谱,确认所有预期元素的存在。

[0106]

tio2纳米颗粒周围聚合物涂层的厚度影响了膜的超疏水性。由于在下面的基材材料的暴露,pdms的质量不足导致具有不同疏水性的不均匀涂层。然而,由于表面粗糙度降低,过量的pdms会导致疏水性丧失。因此,存在纳米颗粒和pdms之间的最佳比例,从而通过确保完整的颗粒覆盖同时保持高表面粗糙度来获得最大的wca。研究了pdms与tio2的各种相对量,在tio2/pdms混合物中的pdms范围为10至70wt%,以研究聚合物质量与wca之间的关系。pdms的临界质量被确定为在30

‑

40wt%的范围内。检测到wca降低超过此重量百分比很可能是由于过量聚合物置换了表面突起之间的截留空气,从而改变了表面形态并降低了整体表面粗糙度。

[0107]

涂层的紫外线耐久性

[0108]

紫外线照射下wca随时间变化的图如图3所示,其显示了在(1)实施例1;(2)实施例2;(3)实施例31;(4)比较实施例1(0小时90分钟);(5)比较实施例2和(6)比较实施例3的0小时和96小时紫外线照射后以下的变化:(a)实施例1和比较实施例1,(b)实施例2和比较实施例2,(c)实施例3和比较实施例3的在紫外线照射下wca;(d)复合材料表面上的水滴形状。

[0109]

通过使用紫外线灯(波长约365nm)进行紫外射线暴露,与穿透地球大气层最远的射线(uva)相当。这提供了膜对暴露于太阳辐射的恢复力的指示。虚线表示pdms涂层样品的wca(实施例1

‑

3)。最初,tio2‑

pdms(实施例1)的wca为164.3

°

(cah=1.5

°

),在96小时照射时间后变化可以忽略不计,降低<1

°

至163.5

°

(cah=1.8

°

)。相比之下,比较实施例1

‑

3(实线)在uv光暴露下显示wca下降,这对于含tio2的膜(比较实施例1和2)最为明显。已知tio2和pdms之间的主要相互作用是tio2的表面吸附的羟基与pdms的骨架氧原子之间的氢键。硅氧烷是一类具有高度柔性主链的聚合物,因此通过广泛的分子间相互作用和优异的主链柔性的高表面覆盖率的组合,使pdms能够抑制由tio2颗粒引起的光降解。这随后导致了具有极强抗紫外线性的着色涂料。tio2的高光催化活性通过fas系统进一步探测(比较实施例1

‑

3)。ceo2的加入促进了e

‑‑

h+重组,从而降低了光催化活性。就在紫外线照射90分钟后,tio2/fas(比较实施例1)经历了从超疏水(161.8

°

)到超亲水(4.2

°

)的光诱导转变。还使用ftir跟踪了这种转变,可以看到代表fas的峰强度降低。相比之下,ceo2纳米结构膜(比较实施例2)经受住了96小时的完整照射时间而没有失去超疏水性(从166.0

°

到152.5

°

),显示出显著更少的光催化活性,尽管增加的水

‑

表面粘附是明显的。

[0110]

检查了混合相系统,包括1:10tio2:ceo2/fas(比较实施例3),其显示超疏水性在48小时失去(从166.8

°

到152.5

°

),随后分别在72小时和96小时wca显著降低(87.8

°

和69.3

°

)。为了进一步增强抗紫外线能力,在实施例2和3中组合了pdms和二氧化铈的作用。最初,实施例3和2的膜分别显示167.6

°

(cah=1.7

°

)和165.1

°

(cah=1.7

°

)的wca,超过了实施例1(图3b和3c)。暴露于紫外线照射96小时后,wca的变化最小,表明实施例3(cah=2.5

°

)减少3

°

,ceo2/pdms(cah=2

°

)减少1.5

°

。发现所得wca与实施例1的wca非常相似。ceo2提供的另外紫外线恢复力在扩展研究中进行了探索,其中膜暴露于最多250小时的强照射。这导致实施例

1和实施例2的wca分别为160

°

和162

°

。在对所有pdms膜(实施例1

‑

3)进行长时间照射后,水滚降特性得以保持,确保官能性自清洁表面。此外,膜在环境条件下放置三个月后仍观察到超疏水性,表明其在实际应用中的潜在有效性。

[0111]

水弹跳

[0112]

水与pdms复合膜的相互作用(实施例1

‑

3)使用高速相机(每秒1000帧)捕获。从位于基材表面上方20mm处的27号分配头分配6μl水滴,因为这之前已被确定为水滴携带最大动量的高度。发现水弹跳的平均次数通常与观察到的任何给定涂层的ca成正比;tio2/pdms(实施例1)显示平均11.5次水弹跳,ceo2/pdms(实施例2)显示12次水弹跳,1:10tio2:ceo2/pdms(实施例3)显示14次水弹跳。这可以通过来自实施例3中使用的两种无机氧化物的组合的更大的粒度分布来解释,其提供更高的表面粗糙度,随后导致更多的反弹。

[0113]

总结

[0114]

实施例膜利用纳米颗粒和疏水聚合物来提供具有提供超疏水膜所需的防水性能的高表面粗糙度。这包括优化的聚合物:纳米颗粒比例,旨在提供最大化的表面粗糙度和完整的基材覆盖率。通过使用表面预处理,可以进一步增强聚合物包封的纳米颗粒的稳健性,这使得能够物理结合到下面的基材。

[0115]

二氧化钛在超疏水膜中的使用受到限制,因为tio2的光催化作用会在表面暴露于紫外线(包括阳光)时降解有机聚合物涂层

‑

如比较实施例1和2所示。然而,本发明实施例的聚合物涂层似乎可以防止超疏水膜发生这种降解。包含ceo2的实施例也可以进一步抑制这种光催化活性。

[0116]

实施例4

‑7–

聚烯烃涂层

[0117]

材料

[0118]

所有化学品均购自sigma

‑

aldrich:六甲基二硅氮烷(≥99.0%)、甲苯(≥99.98%)、二甲苯(≥99.83%)、亚甲蓝(≥82.0%)、高密度聚乙烯、聚丙烯、sio2纳米颗粒(10

‑

20nm)和tio2纳米颗粒(21nm)。

[0119]

使用hdms对sio2和tio2纳米颗粒进行官能化

[0120]

将纳米颗粒(5g)加入含有甲苯(100ml)的500ml圆底烧瓶中。在单独的烧瓶中,将0.5ml hmds添加到甲苯(100ml)中。将两种混合物搅拌30分钟以确保良好的分散。在恒定搅拌下,将反应混合物在160℃合并回流24小时。反应完成后,使用甲苯分离颗粒,离心(2000rpm 10分钟)并进一步用乙醇洗涤。沉淀物在100℃干燥24小时。

[0121]

实施例4

‑

sio2/pe膜

[0122]

将聚乙烯(0.1g)称重到含有二甲苯(70ml)的100ml高烧杯中。将溶液加热至110℃并持续搅拌20分钟。添加官能化的sio2(量根据所需的聚合物涂层厚度而变化,例如:对于1.5nm涂层

‑

0.3472g sio2;对于20nm涂层

‑

0.0052g sio2)并搅拌30分钟,得到1至20nm的聚合物涂层。然后将基材浸涂到该悬浮液中。

[0123]

实施例5

‑

tio2/pe膜

[0124]

将聚乙烯(0.1g)称重到含有二甲苯(70ml)的100ml高烧杯中。将溶液加热至110℃并持续搅拌20分钟。添加官能化的tio2并将溶液搅拌30分钟。然后将基材浸涂到该悬浮液中。

[0125]

实施例6

‑

sio2/pp膜

[0126]

将聚丙烯(0.1g)称重到含有二甲苯(70ml)的100ml高烧杯中。将溶液加热至130℃并持续搅拌20分钟。添加官能化的二氧化硅(量根据所需的聚合物涂层厚度而变化,例如:对于1.5nm涂层

‑

0.3484g sio2;对于2nm涂层

‑

0.2457g sio2;对于3nm涂层

–

0.1453g sio2)。然后将基材浸涂到该悬浮液中。

[0127]

实施例7

–

sio2/tio2/pe膜

[0128]

将聚乙烯(0.1g)称重到含有二甲苯(60ml)的100ml高烧杯中。将溶液加热至110℃并持续搅拌20分钟。一旦聚乙烯完全溶解,通过注射器缓慢加入5ml丁醇。将预混合的sio2和tio2纳米颗粒加入烧瓶中并在110℃下搅拌10分钟以除去丁醇。在进行基材的浸涂之前,再加入10ml二甲苯。

[0129]

结果

[0130]

如上所述制备包含热塑性聚合物涂层的实施例膜4

‑

7以进一步举例说明本发明。为了制备这些实施例,使用不同的沉积技术将膜沉积到基材上,因为需要特定的温度范围以确保热塑性聚合物的完全溶解,这对于基材的均匀覆盖是必不可少的。与在加热后固化的热固性聚合物不同,热塑性塑料在冷却后固化,如果温度低于给定范围,则随后从溶液中沉淀出来。为了优化颗粒/热塑性纳米悬浮液的浸涂工艺,使用sio2/pe(实施例4)在二甲苯中的溶液研究了浸润和撤出速率、浸润和干燥时间、迭代次数和胶体悬浮液的浓度。优化的浸涂工艺如下进行。

[0131]

对于含有二氧化硅的悬浮液:

[0132]

1.称出热塑性聚合物(0.1g)并添加到含有70ml二甲苯的100ml烧杯中。

[0133]

2.将溶液搅拌并加热至>110℃(对于pe)或>130℃(对于pp)以确保聚合物完全溶解。

[0134]

3.使用hmds改性sio2的表面化学以确保溶剂/纳米颗粒的兼容性(报告实验中所述的方法)并设置在一侧。

[0135]

4.一旦聚合物完全溶解并获得澄清溶液,添加精确质量的预官能化的二氧化硅以形成具有平均厚度x(nm)的已知聚合物涂层的纳米颗粒的悬浮液。

[0136]

5.将该悬浮液再搅拌约10

‑

20分钟,同时温度降至所需范围(对于pe为83

‑

88℃或对于pp为68

–

70℃)

–

在烧杯上标记溶剂以确保在此期间没有因蒸发而损失,保持浓度准确。

[0137]

6.在浸涂机上设置最佳设置(75次浸润速度(1530mm/min)、10秒浸润时间、50撤回速度(760mm/min)和10秒干燥时间)。

[0138]

7.将载玻片连接到浸涂机并进行x次迭代。

[0139]

8.载玻片被放置约30分钟让涂层干燥。

[0140]

对于含有二氧化钛的悬浮液:

[0141]

用油酸进行预官能化会导致与颗粒在溶液中的分散性有关的问题。因此,制备了混合溶剂系统以帮助未官能化的tio

2 np在有机溶剂中的悬浮。

[0142]

1.称出热塑性聚合物(0.1g)并添加到含有60ml二甲苯的100ml烧杯中。

[0143]

2.如上。

[0144]

3.如上。

[0145]

4.一旦聚合物完全溶解并获得澄清溶液,通过注射器缓慢加入5ml丁醇

‑

速度足够慢以确保聚合物不会从溶液中沉淀出来。

[0146]

5.添加精确质量的未官能化的二氧化钛以形成具有平均厚度x(nm)的已知聚合物涂层的纳米颗粒的悬浮液。

[0147]

6.在搅拌下溶液的温度保持>100℃约10分钟以去除大部分丁醇(bp丁醇;118℃)。

[0148]

7.溶液体积缓慢增加至70ml以达到所需浓度,同时避免聚合物过早沉淀。

[0149]

8.上面的步骤5

‑

8。

[0150]

基于sio2纳米颗粒的超疏水膜使用六甲基二硅氮烷(hmds)表面的改性二氧化硅来诱导疏水功能并确保胶体悬浮液的溶剂相容性。与油酸官能化的tio2纳米颗粒的溶剂相容性相关的问题导致二甲苯和丁醇(12:1体积)的混合溶剂系统与未官能化的tio2一起使用。在诱导颗粒涂层之后,随后通过蒸发去除丁醇。两种制造方法的结果是相同的。在确定浸涂仪的最佳设置后,为了获得最高程度的超疏水性,研究了聚合物与颗粒比例之间的关系。为此,悬浮在溶解的聚乙烯(pe)中的sio2纳米颗粒的质量(在70ml二甲苯中的设定浓度为0.1g)是变化的。纳米复合材料的悬浮液被配制为在纳米颗粒上的pe颗粒涂层,其厚度范围为1.5nm至20nm。生成的wca以图形方式显示在图4中。图5显示了由具有(a)1.5nm pe涂层;(b)2nm pe涂层;(c)3nm pe涂层的sio2/pe纳米复合材料组成的超疏水膜的sem图像。如图4和图5所示,较厚的聚合物涂层会导致表面孔隙充满过多的聚合物,从而降低了表面粗糙度并限制了可能存在于表面突起之间的空气量。这反过来又抑制了超疏水性并诱导了水滴的表面粘附。发现在纳米颗粒上具有1.5nm pe涂层的膜显示出最高的wca(162

°

),这是由于由纳米和微结构设计的高度粗糙的表面形态,以及平面聚合物表面的有限区域。

[0151]

如上所述,可能存在用于形成示例性超疏水膜(特别是具有聚烯烃)的最佳温度范围。如果温度低于此温度,聚合物开始从溶液中沉淀出来,无法再涂覆颗粒。如果温度升高到所需范围以上,聚合物涂层会从基材上重新溶解,所得膜不再具有超疏水性。聚乙烯的最佳温度范围被确定为85

‑

87℃。然而,通过限制极端温度跳跃,可以在83

‑

88℃之间实现均匀涂层。

[0152]

在sio2/pe组合物(在纳米颗粒上具有厚度为1.5nm、2nm和3nm的pe涂层)的样品(基于实施例4)情况下,检查膜形成/涂覆循环(“迭代”)的次数,以评估产生超疏水薄膜所需的涂层数量。七次迭代似乎是最佳循环次数,在所有膜的情况下产生最高的wca,如图6所示,该图显示了wca与针对由sio2/pe纳米复合材料(具有1.5nm、2nm和3nm厚的pe涂层)制造的膜的迭代次数之间的关系。超出此范围的进一步迭代导致wca降低,这可能是由于更厚的涂层降低了表面粗糙度。

[0153]

图7显示了具有由(a)6次迭代、(b)4次迭代和(c)2次迭代制成的1.5nm pe涂层的sio2/pe的sem图像。

[0154]

此外,为了尽量减少溶剂的使用并帮助商业和工业可行性,研究了浓度和迭代次数之间的关系。使用双倍浓缩纳米悬浮液(0.2g pe/70ml二甲苯)对此进行研究(见图8)。图8显示了wca与针对sio2/pe纳米复合材料(具有1.5nm、2nm和3nm厚pe涂层(0.2g pe/70ml))的迭代次数之间的关系图。使用sem研究这些结果。双重浓缩的纳米复合材料悬浮液会形成厚基材涂层,这会在干燥过程中引发膜表面破裂的形成。从sio2/pe(1.5nm pe)膜获得的最低wca是在4次迭代之后;来自第3次和第4次迭代的过量聚合物促进了破裂,进而通过暴露下面的基材材料(亲水性玻璃)而导致表面润湿。然而,当应用第5次和第6次迭代时,表面破裂被聚合物填充,并观察到增加的wca

‑

参见图9,其中显示了具有由(a)4次迭代和(b)6次迭

代(0.2g pe/70ml)制成的1.5nm pe涂层的sio2/pe的sem图像。因此,在这些条件下改变悬浮液的浓度以减少溶剂的使用会导致一些成膜问题。

[0155]

如上所述制备另外的实施例5

‑

7。对于sio2/pp(实施例6)和tio2/pe(实施例5),观察到wca随着聚合物含量的增加而降低;如对于sio2/pe所述。聚丙烯必须加热到130℃,然后降低到68

‑

70℃之间,以能够完全涂覆玻璃基材。

[0156]

如上所述制备实施例聚合物涂覆的纳米颗粒5(tio2/pe)和6(sio2/pp),聚合物涂层的平均厚度为1、2和3nm。这些经聚合物涂覆的纳米颗粒的水接触角显示在下表1中。

[0157]

表1

[0158][0159]

这些实施例表明,如果所有三种成分都兼容,可以使用各种纳米颗粒

‑

聚合物

‑

溶剂系统制造官能性超疏水膜。

[0160]

实施例8和9

‑

pvc涂层

[0161]

实施例8

‑

sio2/pvc膜

–

通过喷涂

[0162]

将pvc(0.1g)加入圆底烧瓶中的溶剂(30ml)中并搅拌直至完全溶解。将二氧化硅纳米颗粒(0.2353g)添加到烧瓶中并再搅拌20分钟,然后进行最后2分钟的超声处理以确保完全混合。将其上布置有基材的热板设定为所需温度并且将二氧化硅/pvc混合物喷涂到加热的基材上直至基材被完全涂覆。针对不同溶剂体系的热板温度如下:mibk:80℃,mibk/甲苯:80℃,thf:50℃。

[0163]

甲基异丁基酮(mibk)是一种众所周知的溶剂,在工业上用于溶解pvc用于许多应用。因此,实施例8使用溶解在mibk中的pvc制造并使用喷涂技术沉积,因为不需要特殊条件(热、惰性气氛等)。将涂有约1.5nm pvc并悬浮在mibk(0.1g/70ml)中的hmds官能化sio2胶体的悬浮液喷涂到预先涂有薄pvc层的玻璃基材,形成实施例8的膜。

[0164]

发现mibk的快速蒸发对于从该组合物成功制造超疏水膜是必要的。怀疑喷涂到冷基材上会导致mibk溶解下面的pvc层,然后其与sio2纳米颗粒上的pvc涂层混合,从而阻止所得膜成为超疏水性。因此,发现喷涂到热基材上(例如在50℃下)是有益的。

[0165]

将mibk中的sio2/pvc喷涂到加热的pvc材料基材(50℃)上需要多次迭代(约15)以显示一定程度的超疏水性。然而,由于mibk的沸点为116℃且蒸气压低,因此使用过量的mibk会显著削弱基材,因为在50℃时蒸发仍然相对较慢。

[0166]

尝试通过(i)使用mibk和甲苯的混合溶剂系统;(ii)使用双倍浓缩悬浮液;(iii)使用更高的沉积温度来克服这个问题。甲苯溶解pvc的速度比mibk慢得多,因此预计下面的

基材不会完全溶解

‑

因此使用混合溶剂系统(1:2体积甲苯:mibk)。制备sio2/pvc在mibk(0.1g/30ml mibk)和sio2‑

pvc mibk/甲苯(0.1g/10ml mibk/20ml甲苯)中的双浓缩悬浮液以限制溶剂的使用,并用于在80℃涂覆pvc材料。使用较高的沉积温度来促进溶剂的快速去除,从而将基材溶剂化保持在最低限度。

[0167]

所得膜大多是超疏水性的,在两种溶剂条件下,涂层似乎都物理附着在下面的基材上(见图10)。图10显示了pvc基材和已涂覆到基材上的sio2/pvc膜的侧面sem图像:(a)和(b)是涂覆前的pvc材料基材;(c)和(d)是使用双倍浓缩mibk溶液制备的sio2/pvc涂层;(e)和(f)是使用双倍浓缩甲苯/mibk溶液制造的sio2/pvc涂层。

[0168]

高温下的溶剂蒸发会导致部分膜破裂,导致水粘附性增加,从而使涂层无法重现,如图11所示。图11显示了以下sem图像:(a)和(b)使用双倍浓缩mibk制造的sio2/pvc涂层;(c)和(d)使用双倍浓缩的甲苯/mibk溶液制造sio2/pvc涂层。此外,与仅使用mibk制造的膜相比,通过mibk/甲苯溶剂系统制造的涂层在面对简单的手指擦拭测试时表现出较低的稳健性。这很可能是由于涂层和基材之间的物理结合减少。

[0169]

为了提供一致的超疏水膜,即没有破裂的膜,用四氢呋喃(thf)代替mibk溶剂;thf是一种易于溶解pvc的溶剂,与mibk相比,它具有较低的沸点和较高的蒸气压。sio2/pvc在thf(0.1g/30ml thf)溶液中在40

‑

50℃的较低温度下沉积,这提供了具有高超疏水性和显著减少破裂的膜。增塑的pvc涂覆的聚酯织物材料(包含40

‑

50wt%的邻苯二甲酸酯增塑剂)也溶解在thf中并用于涂覆sio2纳米颗粒。然后将该悬浮液喷涂到适度加热(40

‑

50℃)的具有相同材料的基材上,以清楚地证明该制造方法允许使用相同的pvc材料作为基材和包围颗粒的疏水涂层,这可以提高涂层的物理恢复力。

[0170]

实施例9

‑

sio2/pvc//增塑剂膜

‑

通过热压

[0171]

为了帮助商业和工业可行性,采用无溶剂制造方法来生成稳健的超疏水膜。该过程涉及合成二氧化硅

‑

pvc纳米复合颗粒(如下所述),将它们研磨成更细的颗粒聚集体,并在180℃下将颗粒热压成增塑的pvc材料(如上所述),如图12所示。此处还用作基材的增塑pvc材料溶解在四氢呋喃(thf)中并用于涂覆二氧化硅颗粒,以促进涂层和基材之间的强物理结合。这旨在提高机械稳健性。thf最初用于合成二氧化硅

‑

pvc纳米复合材料,但是,与这两种组分相容的更环保的溶剂,例如甲基异丁基酮(mibk)和乙酸丁酯,可能以类似的方式起作用。溶剂可以在颗粒合成过程中通过蒸发/冷凝收集并循环使用。

[0172]

通过在坩埚中彻底混合0.6g pvc和0.41ml didp(邻苯二甲酸二异癸酯)制备增塑的pvc(pvc中40wt%didp)(总质量为1g

–

每种组分的单独质量取决于wt%)。将加热板加热至180℃,将坩埚放在加热板上,直到pvc完全溶解到增塑剂中形成粘稠的透明液体。然后将混合物冷却至室温以提供增塑的pvc。

[0173]

然后如下制备pvc涂覆的sio2纳米颗粒。将增塑的pvc(0.1g)溶解在thf(30ml)中,并将预官能化的二氧化硅纳米颗粒(0.2365g)加入到pvc/thf溶液中并搅拌30分钟,然后进行2分钟的超声处理。通过加热蒸发该溶液以收集二氧化硅

‑

pvc粉末。这种粉末用杵和研钵研磨以分解任何大的聚集体。

[0174]

在如上制备的sio2/pvc/增塑剂粉末组合物情况下,使用在pvc基材上的热压成膜方法。pvc基材被sio2/pvc/增塑剂粉末完全覆盖,并放置在两片箔之间。使用合适的热压设备在180℃热压具有基材、粉末和箔层的该样品30秒。去除任何多余的粉末,并将新的sio2/

pvc/增塑剂粉末层铺在基材上。然后如上热压样品,并用另一层sio2/pvc/增塑剂粉末重复该过程。然后立即将样品放入冰箱中冷却30分钟。使用扫描电子显微镜(sem)对应用涂层的横截面进行成像。图13显示了热压进入增塑的pvc材料基材中的二氧化硅

‑

pvc膜的sem图像的侧面。从图13中可以看出,独立的层并不明显,基材和涂层似乎物理融合在一起。

[0175]

对该热压膜的样品进行了任意稳健性测试以评估机械耐久性。将附着在玻璃支持物上的称重样品(100g)以涂层向下放置并在砂纸上推10cm,旋转90

°

并再推10cm以完成一个循环(标准砂纸,砂粒号p120)。在物理磨损之前,记录的wca为156.5

±1°

,证明了这些膜的超疏水性。最初,没有观察到水滴对表面的表面粘附,因为滞留在表面突起之间的空气只允许疏水表面和水滴之间的最小接触。共进行了25个循环;在第25个周期后观察到wca(149.9

±4°

)下降。然而,当与膜接触时,可以看到水滴很容易成珠,即使在膜涂层看起来完全去除的视觉上最明显损坏部分中也是如此。这很可能是由于下面的pvc

‑

sio2/pvc层热压到pvc基材中的作用。图14显示了热压的二氧化硅/pvc样品(实施例9)在25次物理磨损循环之前(左)和之后(右)在液滴形状分析仪上拍摄的图像。图15显示了实施例9(pvc/sio2中的40wt%didp)在25个磨损循环中wca的变化。

[0176]

总之,本发明提供了一种用于涂覆基材的超疏水膜。所述超疏水膜包含多个纳米颗粒连接在一起形成连续膜,每个纳米颗粒具有聚合物涂层,其中所述纳米颗粒的平均粒径与所述纳米颗粒的聚合物涂层的平均厚度之比为2.5:1至20:1。超疏水膜合适地提供了耐久的、抗紫外线的涂层,其在使用过程中保持高的水接触角。还提供了一种在基材上制备超疏水膜的方法,该方法包括将纳米颗粒和聚合物混合以形成具有聚合物涂层的纳米颗粒,并将具有聚合物涂层的纳米颗粒施加到基材上以形成超疏水膜。还提供了用于用这种超疏水膜涂覆制品的制剂。

[0177]

尽管已经示出和描述了几个优选实施方案,但是本领域技术人员将理解,在不脱离如所附权利要求所限定的本发明的范围的情况下可以进行各种改变和修改。

[0178]

在本说明书中,术语“包含”或“包括”是指包括指定的一个或多个组分,但不排除其他组分的存在。术语“基本由

……

组成”或“基本上由

……

组成”是指包括指定的组分但排除其他组分,以下除外:作为杂质存在的材料、由于用于提供这些组分的过程而存在的不可避免的材料以及为其他目的而不是达到本发明的技术效果而添加的组分。通常,当提及组合物时,基本上由一组组分组成的组合物将包含小于5重量%、通常小于3重量%、更通常小于1重量%的非指定组分。

[0179]

术语“由

……

组成”是指包括指定的组分但排除添加其他组分。在适当的情况下,根据上下文,术语“包括”或“包含”的使用也可被视为囊括或包括“基本由

……

组成”或“基本上由

……

组成”的含义,并且还可被视为包括“由

……

组成”的含义。

[0180]

为避免疑义,其中组合物中组分的量以wt%描述,这意味着指定组分相对于所指的整个组合物的重量百分比。

[0181]

此处列出的任选特征可以在适当的情况下单独使用或相互组合使用,特别是以所附权利要求中列出的组合使用。在适当的情况下,本文阐述的本发明的每个方面或示例性实施方案的任选特征也应被理解为适用于本发明的任何其他方面或示例性实施方案。换言之,阅读本说明书的技术人员应该将本发明的每个示例性实施方案的任选特征视为在不同示例性实施方案之间可互换和组合。

[0182]

注意与本技术相关的与本说明书同时提交或在此之前提交的和与本说明书一起公开供公众查阅的所有论文和文件,所有这些文件和文件的内容通过引用并入本文。

[0183]

本说明书(包括任何所附权利要求和附图)中公开的所有特征和/或如此公开的任何方法或过程的所有步骤可以以任何组合进行组合,除非组合中至少一些这样的特征和/或步骤是相互排斥的。

[0184]

除非另有明确说明,否则本说明书(包括任何所附权利要求和附图)中公开的每个特征都可以被用于相同、等效或相似目的的替代特征替换。因此,除非另有明确说明,所公开的每个特征仅是等效或相似特征的一般系列的一个示例。

[0185]

本发明不限于前述一个或多个实施方案的细节。本发明扩展到本说明书(包括任何所附权利要求和附图)中公开的特征的任何新颖的一个或任何新颖的组合,或扩展到如此公开的任何方法或过程的任何新颖步骤或任何新颖组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1