锂电隔膜用高稳定性强离子电导率水性聚合物浆料及其制备方法与流程

1.本发明属于新能源锂离子电池隔膜技术领域,具体涉及一种锂电隔膜用高稳定性强离子电导率水性聚合物浆料及其制备方法。

背景技术:

2.锂电池由正负极材料、电解液、隔膜以及电池外壳材料组成。隔膜是锂离子电池的重要组成部分,隔膜在锂电池中的主要功能为:

①

将正负极隔开,防止电池内部短路;

②

允许锂离子通过,具有锂离子传输的通道;

③

保持电解液,形成离子通道,而本身不参与电池内电化学反应,高度弯曲的通道也可以防止枝晶生长。由于正极材料的强氧化性、负极材料的强还原性、工作电压高等特点,要求隔膜具有优异的电绝缘性、化学稳定性、耐热性、足够的机械强度等性能,同时要求隔膜能够快速被电解液润湿,保液性能好,而且具有内阻小、熔断隔离性等特点,以上隔膜的要求是影响电池容量、循环能力、安全性能的重要决定因素。

3.目前市场,常用锂电隔膜为以聚乙烯或聚丙烯材料为基材的多孔拉伸隔膜,但这些类材质和工艺的隔膜孔隙率较低,熔点较低,机械强度差,吸液率较低,安全性能差。为了增加隔膜的安全性能和耐热性能,目前市场上常规锂离子电池隔膜是通过将无机陶瓷涂覆在聚烯烃隔膜上形成耐高温涂层,以提升聚烯烃隔膜的耐高温性能和安全性能等。但是无机耐高温陶瓷颗粒涂覆膜虽然耐高温性能突出,但是隔膜涂层与电极间的粘结性能较差,隔膜内阻较大,在锂电池循环过程中容易造成隔膜与极片脱离而产生系列副反应,影响电池的长循环性能。为解决陶瓷涂覆膜与极片界面粘结力不足的问题,市场逐渐涌现了以pvdf-hfp聚合物为主材的涂胶隔膜。

4.涂胶隔膜可根据浆料溶剂的不同分为水性和油性两种。专利us 7662517和us 7704641以及us 2010/0330268均描述了油性pvdf共聚物浆料的配方工艺,其涂层均展现良好的粘结性能,但是有机溶剂浆料配方工艺还存在若干问题。传统油系涂覆隔膜涂布工艺中需要大量有机溶剂,且有机溶剂通常是有毒、易燃,具有挥发性的,并且涉及特殊的制造控制措施。由于油系涂覆存在的问题,水性聚合物涂膜因为环境友好、产品透气性高、工艺简单等优点,得到市场和各厂家的青睐。

5.专利us61/601278中在聚偏二氟乙烯共聚物乳液中通过将无机颗粒和其他助剂共混来获得可以直接涂布的水性聚合物浆料,但其涂层粘结强度较差,容易出现掉粉现象;另外一方面,无机陶瓷颗粒为非导电成分,隔膜离子导电率低,电池内阻大。

6.专利cn108305977a中涂层由水性胶黏剂和粘结性聚合物粉末组成,减少了传统的纳米级粘结性聚合物粉末颗粒所形成的多层紧密堆积结构对透气值的影响,但此聚合物具有疏水性,需要再乳化过程,浆料制备工艺复杂和稳定性差的缺点还未解决。

7.综上可知,锂电隔膜用水性聚合物浆料在粘结强度、离子电导率和浆料稳定方面的问题还没有解决,所以,亟需解决上述浆料稳定性和离子电导率低的问题,从而获得锂电

隔膜用高稳定性和强离子电导率的水性聚合物浆料。

技术实现要素:

8.本发明要解决的技术问题是:克服现有技术的不足,提供一种锂电隔膜用高稳定性强离子电导率水性聚合物浆料及其制备方法,通过在聚合过程就引入极性官能团和导电聚合物,来解决目前锂离子电池隔膜用水性pvdf浆料存在的浆料体系储存稳定性差、离子导电性差的问题。

9.为解决上述技术问题,本发明的技术方案如下:

10.本发明所述的锂电隔膜用高稳定性强离子电导率水性聚合物浆料,以极性基团包覆的聚偏氟乙烯、改性聚偏氟乙烯或聚偏氟乙烯共聚物乳液为主材,以高粘结的聚合物乳液为辅材,在所述主材中引入导电聚合物。

11.所述的锂电隔膜用高稳定性强离子电导率水性聚合物浆料,以重量份数计,包括以下成分:主材乳液60-95份;导电聚合物颗粒1-5份;辅材乳液5-55份;润湿剂:0-2份。

12.其中:

13.聚合物主材为用极性基团包覆的聚偏氟乙烯、改性聚偏氟乙烯或聚偏氟乙烯共聚物的均匀性乳液(如:偏氟乙烯-三氟乙烯共聚物、偏氟乙烯-四氟乙烯共聚物、偏氟乙烯-六氟乙烯共聚物或偏氟乙烯-六氟丙烯共聚物中的一种或者多种),优选为聚偏氟乙烯共聚物乳液。

14.聚偏氟乙烯、改性聚偏氟乙烯或聚偏氟乙烯共聚物聚合反应过程中加入具有极性官能团的表面活性剂制得,极性官能团优选为羧基、磺酸基、羟基、酰胺基、醚键或氨基中的一种或者多种。聚合反应过程中加入极性官能团的表面活性剂,表面活性剂随着乳胶颗粒的增大而不断吸附在颗粒表面,可以使得官能团更加均匀的包裹在乳胶粒表面。

15.优选地,导电聚合物为聚苯胺、聚苯乙炔、聚噻吩或聚乙炔中的一种或多种。

16.优选地,辅材乳液中的高粘结的聚合物为聚四氟乙烯、氟橡胶、丁苯橡胶、丁腈橡胶、顺丁橡胶、聚丙烯腈、乙烯-乙烯醇共聚物、聚丙烯酸、聚甲基丙烯酸甲酯或聚醋酸乙烯酯中的一种或多种。

17.优选地,润湿剂为聚氧乙烯烷基胺,氟代烷基甲氧基醇醚、烷基萘磺酸钠、芳基萘磺酸钠、烷基苯磺酸钠或烷基硫酸钠或脂肪醇聚氧乙烯醚中的一种或者多种。

18.优选地,主材乳液粒径为0.01-0.5μm,辅材乳液粒径为:0.01-0.2μm,导电聚合物粒径为0.01-0.5μm。

19.优选地,主材乳液固含量为20-50%,更优选为20-35%,辅材乳液固含量为10-70%,更优选为5-15%,成品浆料固含量为0.1-20%,更优选为5-15%。

20.本发明所述的锂电隔膜用高稳定性强离子电导率水性聚合物浆料的制备方法,包括以下步骤:

21.(1)极性官能团包覆乳胶粒制备:在聚偏氟乙烯、改性聚偏氟乙烯或聚偏氟乙烯共聚物聚合过程中,采用多次加入含有羧基、磺酸基、羟基、酰胺基、醚键或氨基极性基团的表面活性剂,伴随聚合的搅拌过程充分包裹到聚合物颗粒表面,形成均匀性和一致性更好的乳液;

22.(2)导电主材乳液配置:首先在固含量为20-50%的聚偏氟乙烯、改性聚偏氟乙烯

或聚偏氟乙烯共聚物乳液主材中加入导电聚合物颗粒,低速搅拌均匀,加入去离子水将固含量调整到2-20%,机械搅拌10-30min,转速500-3000rpm(转速过高易破乳,颗粒团聚,转速过低,分散效果不佳),乳液粒径分散均匀;

23.(3)辅材乳液配置:将固含量为10-70%的高粘结的聚合物乳液,加入适量去离子水将固含量稀释到2-20%,机械搅拌10-30min,转速500-3000rpm(转速过高易破乳,颗粒团聚,转速过低,分散效果不佳),稀释后乳液粒径分散更加均匀;

24.(4)混合乳液配制:将辅材乳液缓慢加入到导电主材乳液中,机械搅拌10-30min,转速500-3000rpm,再添加占润湿剂,进行500rpm的低速搅拌,机械搅拌30min,即可得到混合均匀高粘结和强稳定性聚合物浆料,混合乳液固含量为2-20%;

25.(5)将混合乳液经过滤后,通过除铁过滤器、100目和200目滤网进行过滤(滤网目数可根据工艺要求进行调节),完成具有高性能水性聚合物混合浆料的制备。

26.本发明制备的高性能水性聚合物混合浆料采用凹版式涂布、窄缝式涂布、浸涂式涂布或喷涂式涂布中的一种,涂覆于基膜或者陶瓷膜至少一个表面上形成粘结剂功能涂层,60-100℃干燥完成后涂层厚度为0.1-3μm,涂层克重为0.2-1.5g/cm2。

27.与现有技术相比,本发明的有益效果如下:

28.1、本发明以聚偏氟乙烯、改性聚偏氟乙烯或聚偏氟乙烯共聚物乳液为主要原料,此乳液通过聚合过程引入极性官能团来包覆乳胶粒,得到的乳液稳定性和一致性好,具有高粘结的聚合物乳液为辅材进行优势互补,在保证粘结力的同时增强浆料体系稳定性。

29.2、本发明在主材中引入导电聚合物颗粒可以降低电池内阻,提高隔膜的离子导电率。

30.3、本发明利用乳液本身较稳定的特点,可不添加或添加少量助剂,用简单机械搅拌就可以得到高稳定性的水性聚合物浆料,制备工艺简单高效。

附图说明

31.图1为本发明制备的高性能水性聚合物混合浆料涂布的涂层结构示意图;

32.图2为本发明对比例3和实施例2浆料稳定性测试样品分层图。

具体实施方式

33.下面通过具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好的理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

34.实施例1

35.所述的锂电隔膜用高稳定性强离子电导率水性聚合物浆料的制备方法,包括如下步骤:

36.①

极性官能团包覆乳胶粒制备:在聚偏氟乙烯聚合过程中,加入20g聚氧化乙烯烷基醚表面活性剂,伴随聚合的搅拌和聚合过程使得醚键充分包裹到聚合物颗粒表面,形成均匀性和一致性更好的乳液。

37.②

主材浆液1#配置:称取100g固含量为30%的pvdf均聚乳液主材中加入2g导电聚合物聚苯胺,搅拌均匀,加入200g去离子水将固含量调整到10%,机械搅拌30min,转速1500rpm,搅拌分散均匀。

38.③

辅材浆液2#配置:称取100g固含量为25%的水性聚丙烯酸乳液,加入150g去离子水将固含量稀释到10%,机械搅拌30min,转速1500rpm分散均匀。

39.④

混合浆料配制:将10g辅材浆液2#缓慢加入到90g主材浆液1#中,机械搅拌30min,转速1000rpm,再添加1g氟代烷基甲氧基醇醚,进行500rpm的低速搅拌30min,即可得到固含量为10%的均匀性高性能聚合物浆料。

40.⑤

将混合均匀浆料依次通过除铁过滤器、100目和200目滤网进行过滤,完成具有高性能水性聚合物混合浆料的制备。

41.⑥

将高性能水性聚合物混合浆料采用凹版式涂布,涂覆于基膜或者陶瓷膜至少一个表面上形成粘结剂功能涂层,60℃干燥完成后涂层厚度为1μm。

42.测试数据:

43.剥离力n/cm2.56离子电导率ms/cm2.12

44.实施例2

45.所述的锂电隔膜用高稳定性强离子电导率水性聚合物浆料的制备方法,包括如下步骤:

46.①

极性官能团包覆乳胶粒制备:在聚偏氟乙烯聚合过程中,加入25.5g全氟聚醚羧酸表面活性剂,伴随聚合的搅拌和聚合过程使得羧基充分包裹到聚合物颗粒表面,形成均匀性和一致性更好的乳液。

47.②

主材浆液1#配置:称取100g固含量为30%的pvdf-hfp乳液主材中加入5g导电聚合物聚苯乙炔,搅拌均匀加入500g去离子水将固含量调整到5%,机械搅拌60min,转速1500rpm,搅拌分散均匀。

48.③

辅材浆液2#配置:称取100g固含量为25%的水性聚丙烯酸乳液,加入400g去离子水将固含量稀释到5%,机械搅拌60min,转速1500rpm分散均匀。

49.④

混合浆料配制:将15g辅材浆液2#缓慢加入到85g主材浆液1#中,机械搅拌60min,转速1000rpm,再添加0.8g聚乙二醇-600,进行500rpm的低速搅拌30min,即可得到固含量为5%的均匀性高性能聚合物浆料。

50.⑤

将混合均匀浆料依次通过除铁过滤器、100目和200目滤网进行过滤,完成具有高性能水性聚合物混合浆料的制备;

51.⑥

将高性能水性聚合物混合浆料采用喷涂式涂布方式,涂覆于基膜或者陶瓷膜至少一个表面上形成粘结剂功能涂层,80℃干燥完成后涂层厚度为0.8μm。

52.测试数据:

53.剥离力n/cm1.46离子电导率ms/cm3.15

54.实施例3

55.所述的锂电隔膜用高稳定性强离子电导率水性聚合物浆料的制备方法,包括如下步骤:

56.①

极性官能团包覆乳胶粒制备:在聚偏氟乙烯聚合过程中,加入13g十二烷基磺酸钠做表面活性剂,伴随聚合的搅拌和聚合过程使得磺酸基充分包裹到聚合物颗粒表面,形成均匀性和一致性更好的乳液。

57.②

主材浆液1#配置:称取100g固含量为26%的pvdf-hfp乳液主材中加入5g导电聚合物聚苯乙炔,搅拌均匀加入225g去离子水将固含量调整到8%,机械搅拌60min,转速800rpm,搅拌分散均匀。

58.③

辅材浆液2#配置:称取100g固含量为25%的含氟橡胶乳液,加入300g去离子水将固含量稀释到6.25%,机械搅拌60min,转速1500rpm分散均匀。

59.④

混合浆料配制:将15g辅材浆液2#缓慢加入到85g主材浆液1#中,机械搅拌30min,转速2000rpm,再添加1.25g聚乙二醇-600,进行500rpm的低速搅拌60min,即可得到固含量为7.74%的均匀性高性能聚合物浆料。

60.⑤

将混合均匀浆料依次通过除铁过滤器、100目和200目滤网进行过滤,完成具有高性能水性聚合物混合浆料的制备。

61.⑥

将高性能水性聚合物混合浆料采用窄缝式涂布方式,涂覆于基膜或者陶瓷膜至少一个表面上形成粘结剂功能涂层,80℃干燥完成后涂层厚度为1μm。

62.测试数据:

63.剥离力n/cm1.87离子电导率ms/cm3.25

64.实施例4

65.所述的锂电隔膜用高稳定性强离子电导率水性聚合物浆料的制备方法,包括如下步骤:

66.①

极性官能团包覆乳胶粒制备:在聚偏氟乙烯聚合过程中,加入26g十二烷基磺酸钠做表面活性剂,伴随聚合的搅拌和聚合过程使得磺酸基充分包裹到聚合物颗粒表面,形成均匀性和一致性更好的乳液。

67.②

主材浆液1#配置:称取100g固含量为26%的偏氟乙烯-四氟乙烯共聚物乳液主材中加入3g导电聚合物聚苯胺,搅拌均匀加入420g去离子水将固含量调整到5%,机械搅拌60min,转速1200rpm,搅拌分散均匀。

68.③

辅材浆液2#配置:称取100g固含量为20%的含氟橡胶乳液,加入300g去离子水将固含量稀释到5%,机械搅拌60min,转速1500rpm分散均匀。

69.④

混合浆料配制:将40g辅材浆液2#缓慢加入到60g主材浆液1#中,机械搅拌60min,转速2000rpm,再添加1.0g丙三醇,进行800rpm的低速搅拌60min,即可得到固含量为5%的均匀性高性能聚合物浆料。

70.⑤

将混合均匀浆料依次通过除铁过滤器、100目和200目滤网进行过滤,完成具有高性能水性聚合物混合浆料的制备。

71.⑥

将高性能水性聚合物混合浆料采用凹版式涂布方式,涂覆于基膜或者陶瓷膜至少一个表面上形成粘结剂功能涂层,80℃干燥完成后涂层厚度为0.5μm。

72.测试数据:

73.剥离力n/cm3.24离子电导率ms/cm2.82

74.实施例5

75.所述的锂电隔膜用高稳定性强离子电导率水性聚合物浆料的制备方法,包括如下步骤:

76.①

极性官能团包覆乳胶粒制备:在聚偏氟乙烯聚合过程中,加入13g十二烷基二甲基氧化胺表面活性剂,伴随聚合的搅拌和聚合过程使得胺基充分包裹到聚合物颗粒表面,形成均匀性和一致性更好的乳液。

77.②

主材浆液1#配置:称取100g固含量为35%的羧基改性pvdf乳液主材中加入3g导电聚合物聚苯胺,搅拌均匀加入420g去离子水将固含量调整到5%,机械搅拌60min,转速1200rpm,搅拌分散均匀。

78.③

辅材浆液2#配置:称取100g固含量为20%的甲基丙烯酸甲酯,加入300g去离子水将固含量稀释到5%,机械搅拌60min,转速1500rpm分散均匀。

79.④

混合浆料配制:将40g辅材浆液2#缓慢加入到60g主材浆液1#中,机械搅拌60min,转速2000rpm,再添加2.0g磷酸三二脂,进行500rpm的低速搅拌60min,即可得到固含量为5%的均匀性高性能聚合物浆料。

80.⑤

将混合均匀浆料依次通过除铁过滤器、100目和200目滤网进行过滤,完成具有高性能水性聚合物混合浆料的制备。

81.⑥

将高性能水性聚合物混合浆料采用浸涂式涂布方式,涂覆于基膜或者陶瓷膜至少一个表面上形成粘结剂功能涂层,60℃干燥完成后涂层厚度为0.5μm。

82.测试数据:

83.剥离力n/cm3.01离子电导率ms/cm2.54

84.对比例1

85.①

主材浆液1#配置:称取100g商业用固含量为26%的pvdf乳液主材中加入160g去离子水将固含量调整到10%,机械搅拌60min,转速1200rpm,搅拌分散均匀。

86.②

在主材浆液1#中添加1.0g氟代烷基甲氧基醇醚,进行500rpm的低速搅拌60min,即可得到固含量为10%的均匀性高性能聚合物浆料。

87.③

将混合均匀浆料依次通过除铁过滤器、100目和200目滤网进行过滤,完成具有高性能水性聚合物混合浆料的制备。

88.④

将高性能水性聚合物混合浆料采用凹版式涂布方式,涂覆于基膜或者陶瓷膜至少一个表面上形成粘结剂功能涂层,60℃干燥完成后涂层厚度为1μm。

89.测试数据:

90.剥离力n/cm1.01离子电导率ms/cm0.53

91.对比例2

92.①

主材浆液1#配置:称取100g商业用固含量为30%的pvdf-hfp乳液主材中加入500g去离子水将固含量调整到5%,机械搅拌60min,转速1500rpm,搅拌分散均匀。

93.②

辅材浆液2#配置:称取100g固含量为25%的水性聚丙烯酸乳液,加入400g去离子水将固含量稀释到5%,机械搅拌60min,转速1500rpm分散均匀。

94.③

混合浆料配制:将15g辅材浆液2#缓慢加入到85g主材浆液1#中,机械搅拌60min,转速1000rpm,再添加1.2g聚乙二醇-600,进行500rpm的低速搅拌30min,即可得到固含量为5%的均匀性高性能聚合物浆料。

95.④

将混合均匀浆料依次通过除铁过滤器、100目和200目滤网进行过滤,完成具有

高性能水性聚合物混合浆料的制备。

96.⑤

将高性能水性聚合物混合浆料采用凹版式涂布方式,涂覆于基膜或者陶瓷膜至少一个表面上形成粘结剂功能涂层,80℃干燥完成后涂层厚度为0.8μm。

97.测试数据:

98.剥离力n/cm1.89离子电导率ms/cm1.04

99.对比例3

100.①

用溶剂水将聚丙烯酸铵分散剂分散,然后将pvdf粉末加入其中,分散剂和pvdf的重量份数比为0.03:1,1500rpm搅拌60min,充分分散均匀。

101.②

再上述混合溶液中加入聚丙烯酸类聚合物助粘剂和羧甲基纤维素增稠剂,并以搅拌速率为30rpm的速度分散30min,搅拌分散均匀后研磨两遍,助粘剂、增稠剂和pvdf的重量份数比0.08:0.5:1,搅拌混合均匀。

102.③

将混合均匀浆料依次通过除铁过滤器、100目和200目滤网进行过滤,完成具有高性能水性聚合物混合浆料的制备。

103.④

将高性能水性聚合物混合浆料采用喷涂式涂布方式,涂覆于基膜或者陶瓷膜至少一个表面上形成粘结剂功能涂层,60℃干燥完成后涂层厚度为1μm。

104.测试数据:

105.剥离力n/cm0.89离子电导率ms/cm1.25

106.下面通过对涂覆膜性能测试对比情况进一步进行说明。

107.1、实验1浆料稳定性测试

108.将配置好的成品浆料进行取样静止放置,观察随着时间变化样品的分层情况。(如图2所示,左边对比例3,右边实施例2)。

109.通过静止48小时后浆料的分层情况进行比较可以发现:pvdf乳液浆料有更好的浆料稳定性,pvdf粉料制备浆料已经出现明显分层现象。

110.2、实验2涂膜剥离力测试

111.将上述实施例1-5和对比例1-3的涂覆隔膜分别制备成20mm

×

100mm的样品条,将一面平整地固定在光滑不锈钢板上,pvdf混涂层面粘贴宽度20mm

×

150mm的胶带,碾压平整后,使用试验拉力机测试进行涂层180

°

剥离,测试涂层与基膜间的剥离力大小。结果见表1。

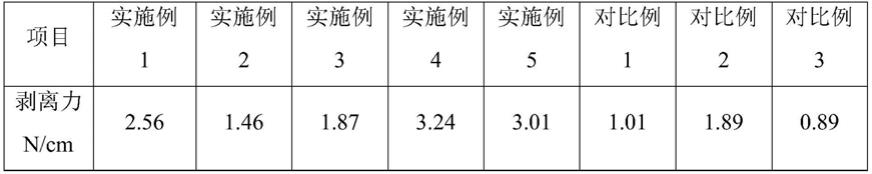

112.表1剥离力测试数据

[0113][0114]

通过表1中的实施例与对比例对比可知,采用本发明pvdf浆料的隔膜具有较高的粘结强度。

[0115]

3、实验3涂覆隔膜电阻测试

[0116]

将带有不同涂层的锂电隔膜进行扣式电池组装,内部组装结构为不锈钢/隔膜/不

锈钢的阻塞电池,其中隔膜直径为16mm,不锈钢垫片直径为18mm,组装完成后静止2小时,通过电化学工作站进行扣式电池内阻的测试。结果见表2。

[0117]

表2电阻测试数据

[0118][0119]

当然,上述内容仅为本发明的较佳实施例,不能被认为用于限定对本发明的实施例范围。本发明也并不仅限于上述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的均等变化与改进等,均应归属于本发明的专利涵盖范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1