基于高频感应加热的传感器生产方法与流程

1.本发明属于传感器制造技术领域,具体涉及一种基于高频感应加热的传感器生产方法。

背景技术:

2.目前,普通的称重传感器的制作方法通常包括毛坯锻造、机械加工、热处理、表面处理、电阻应变计粘贴、加压固化等步骤,称重传感器的工作原理是由外力作用导致弹性体微应变,继而使桥路电阻发生变化,从而导致电压输出变化,其中,应变计是关键的力敏载体。因此,电阻应变计粘贴是一个重要的步骤。

3.申请号2007101647589的中国发明专利公开了一种高温环境用称重传感器的制造方法,包括弹性体加工工艺,应变电桥加工工艺,表面防护层处理工艺,所述的弹性体加工工艺依次包括以下步骤:下料坯锻,机械加工,热处理,表面处理,所述的应变电桥加工工艺依次包括以下步骤:高温锡焊,贴片组桥,高温固化,高温补偿调试,高温胶封装。与现有技术相比,该发明制作工艺简单实用,使用该方法制造的称重传感器能在250℃条件下长期工作而性能不变。但是与现有技术一样的,该技术在进行电阻应变计粘贴时,都需要进行将应变计上盖上硅橡胶板和金属压板,加压0.05mpa至0.1mpa并保持恒定,放入烘箱固化,然后由室温升温至100℃至120℃,保温2小时,再升温至180℃保温3小时,随烘箱冷却至室温后卸压,再升温至180℃保温2小时。上述专利和目前现有技术的缺陷在于一个弹性体粘接一个应变计进行固化需要前后两次升温固化,每次需要接近5个小时,需要耗费大量的电能,生产效率低且企业的生产成本较高。

技术实现要素:

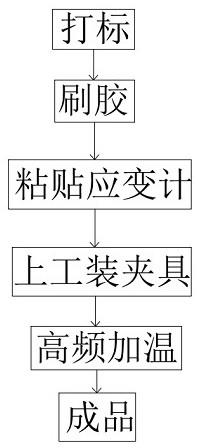

4.为解决上述问题,本发明提供一种基于高频感应加热的传感器生产方法,包括弹性体加工处理、贴片处理、检查和封装步骤,其特征在于:所述贴片处理包括以下步骤;s1、打标;对弹性体需要贴片的位置打上定位标记;s2、刷胶;在弹性体和应变计上进行刷胶;s3、粘贴应变计;将应变计的中心线对准弹性体上的标记位置,进行粘贴;s4、上工装夹具;利用工装夹具对应变计施加压力;s5、高频加温;利用高频感应加热机对工件进行加温固化。

5.较佳的,所述步骤s3和步骤s4之间设有步骤s31,所述步骤s31为按压;对应变计的轴线位置施加压力,使得应变计与弹性体之间的气泡挤出。

6.较佳的,所述步骤s2中刷胶的胶水为环氧树脂胶,所述环氧树脂胶的制作方法为:a、将双酚a型环氧树脂、水、消泡剂、防沉剂混合后升温至50℃~80℃搅拌均匀,得到组分a;b、将三苯六甲酸酐、顺丁烯二酸酐、消泡剂混合升温至50℃~80℃搅拌均匀,得到组分b;

c、将步骤a和步骤b中得到的组分a和组分b混合后得到环氧树脂胶。

7.较佳的,所述组分a和组分b的重量比为8:2。

8.较佳的,所述三苯六甲酸酐、顺丁烯二酸酐的重量比为11:9。

9.较佳的,所述组分b中还包含有活性增韧剂环氧端羟基聚丁二烯丙烯腈。

10.较佳的,所述步骤c中组分a和组分b在搅拌釜中混合,升温至85℃, 真空度大于0.095mpa,持续30min,抽真空脱除气泡。

11.较佳的,所述组分a中还包含有sio2填料。

12.较佳的,所述步骤s2中在弹性体上刷的胶为底胶层,所述底胶层的厚度为0.01-0.03mm。

13.较佳的,所述底胶层的面积为应变计的1.5倍。

14.本发明具有以下有益效果;1.本发明利用高频加温,极大的提升了固化效率,一个贴片只需10秒钟即可完成固化,利用一台高频加温器即可替代以往的多个烤箱,节省了能源消耗,同时可以节省人工,降低了企业生产成本。

15.2.本发明所用的粘接胶通过特殊的工艺使其弹性模量增大,可以提升传感器的灵敏度;同时,粘接胶还具有很好的绝缘性,避免传感器发生零点漂移,数值不稳的现象。

附图说明

16.图1为本发明贴片处理步骤流程图;图2为不同复合物固化剂占比弹性模量曲线图;图3为不同比例三苯六甲酸酐和顺丁烯二酸酐弹性模量曲线图。

具体实施方式

17.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

18.实施例1如图1所示,一种基于高频感应加热的传感器生产方法,包括弹性体加工处理、贴片处理、检查和封装,其中弹性体加工包括弹性体打磨和清洗,之后进行贴片处理,在进行贴片处理之前需要进行一些前处理工作,对应变计的外观进行检查,看基底和盖层是否有破损,敏感栅是否有锈斑,排列是否整齐,有无缺口和变形,之后对应变计进行清洗,通过脱脂棉浸无水乙醇进行清洗,洗净后用红外线或者其他烘干装置烘干,应变计处理好后在对弹性体粘贴位置处进行清理,将该位置表面的油污、锈斑进行清理,并及时烘干,在弹性体上打好定位标记后之后在弹性体粘贴位置涂底胶层,底胶层面积为应变计面积的1.5倍,厚度控制在0.01-0.03mm,并经适当的热固化,然后在应变计的表面也均匀涂上粘接胶,涂胶完毕后即可进行正式的贴片阶段,应变计上的涂胶层可厚度控制在0.01-0.02mm,弹性体上的底胶与应变计上的粘胶厚度尽量控制在上述较薄的范围,这样可以保持较强的传递应变能力,减小胶层的不均匀性,降低蠕变和灵敏系数分散。

19.在应变计粘贴时,将应变计的中心线对准弹性体的定位标记准确的贴上,盖上一层聚四氟乙烯膜,沿应变计轴线方向用手指滚压3-4次,排净气泡并挤出多余胶液,自然干

燥适当时间后揭掉聚四氟乙烯膜,从带有无引线一端的开始揭起,用力尽量与粘贴表面平行,以防将应变计带起,粘贴完毕后要对应变计进行认真检查,发现有损坏或者贴片位置不正确的情况要及时重贴。应变计在固化之前要铺设聚四氟乙烯薄膜和硅橡胶板,并通过夹具加压。

20.最后进行固化阶段,将需要加热的弹性体和应变计放入感应圈中央,四周空隙应基本相同,弹性体与感应圈不能相碰,只需10秒中即可完成对粘接胶加温固化操作,后续自然冷却即可。本实施例利用高频加温,极大的提升了固化效率,一个贴片只需10秒钟即可完成固化,利用一台高频加温器即可替代以往的多个烤箱,节省了能源消耗,同时可以节省人工,降低了企业生产成本。

21.实施例2本实施例针对实施例1中的粘接胶进行优化,粘接胶为环氧树脂胶,所述环氧树脂胶的制作方法为:a、将的双酚a型环氧树脂75-85g、消泡剂0.5g、防沉剂0.5g混合后升温至50℃~80℃搅拌均匀,得到组分a;b、将总重量为15-25g三苯六甲酸酐、顺丁烯二酸酐、消泡剂0.2g混合升温至50℃~80℃搅拌均匀,得到组分b;c、将步骤a和步骤b中得到的组分a和组分b混合后得到环氧树脂胶。优选的,组分a和组分b的重量比为8:2。本实施例选用三苯六甲酸酐、顺丁烯二酸酐作为复合物固化剂,可以有效增加环氧树脂胶的弹性模量,复合物固化剂增加,环氧树脂胶的弹性模量变化如图2所示,当组分b也就是复合物固化剂占总混合物的百分比从1%增加至20%这段区间内,环氧树脂胶的弹性模量逐渐增加,当复合物固化剂占总混合物的百分比超过20%后,环氧树脂胶的弹性模量减小,而弹性模量对传感器的敏感度有着很大的影响,为此,检测不同弹性模量下的环氧树脂胶对传感器的敏感度影响情况。其中1、2、3号传感器所用的环氧树脂胶,复合物固化剂占比为10%,弹性模量约为0.8pgpa,而4、5、6号感器所用的环氧树脂胶,复合物固化剂百分比分别为14%、18%和20%,传感器的灵敏度测试比标定检测结果如下表示:;从表中可以看出,传感器1-3由于所用环氧树脂胶由于弹性模量低,传感器的灵敏度是远小于传感器4-6的,而传感器4-6由于所使用的环氧树脂胶弹性模量逐渐增加,其灵敏度也逐渐增加。因此,可以得出结论,环氧树脂胶弹性模量越大,传感器的灵敏度逐渐增加。如图2所示,当组分b也就是复合物固化剂占总混合物的百分比增加至20%时,环氧树脂胶弹性模量会达到最大,应用在传感器上可以使得传感器的灵敏度最佳。

22.实施例3本实施例在实施例2的基础上进一步研究如何增加环氧树脂胶弹性模量,为此,经

试验不断调整三苯六甲酸酐、顺丁烯二酸酐的重量比值,将三苯六甲酸酐、顺丁烯二酸酐的重量比值从1:19开始,不断增加三苯六甲酸酐占比,减小顺丁烯二酸酐占比,直至三苯六甲酸酐、顺丁烯二酸酐的重量比值达到1:19。记录不同重量比值的固化剂所产出环氧树脂胶的弹性模量,其曲线图如图3所示,从图中可以看出,当三苯六甲酸酐、顺丁烯二酸酐的重量比为11:9时,环氧树脂胶弹性模量最大,约为1.9gpa,由此可以得出结论,复合物固化剂占总混合物的百分比增加至20%时,环氧树脂胶弹性模量最大,而当三苯六甲酸酐、顺丁烯二酸酐的重量比为11:9时,环氧树脂胶弹性模量进一步优化达到一个最大值,尤其粘接形成的传感器灵敏度最佳。

23.实施例4本实施例是对于实施例2做进一步优化,在组分a加入1g sio2填料,组分b加入0.4g活性增韧剂环氧端羟基聚丁二烯丙烯腈,环氧端羟基聚丁二烯丙烯腈可以改善了环氧树脂固化物的脆性和消除龟裂现象,可明显提高绝缘性能,而sio2填料也可以起到提升绝缘性的效果,为了保证灵敏性,应变计与弹性体之间的环氧树脂胶层必须足够薄,但是其绝缘效果会受到影响,导致传感器发生零点漂移示值不稳定等现象,而加入上述配方,可以增加环氧树脂胶层绝缘性,避免上述情况。

24.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1