一种燃料电池汽车氢系统及其故障检测方法与流程

1.本发明属于新能源领域,涉及一种燃料电池汽车氢系统及其故障检测方法。

背景技术:

2.燃料电池是一种将燃料的化学能直接转化为电能的装置,只需通入燃料和氧化剂就可以连续输出电能,具有能量转换率高、清洁环保的优点。燃料电池汽车因其高效率,零排放等优势,已成为新能源汽车发展的重要方向。燃料电池汽车目前氢气储存方式为高压气瓶储存,高压氢气经过减压阀将压力降低至燃料电池需求压力范围后,才能实现氢气的正常供应。减压阀工作过程中,会因系统压力波动、氢气流量需求波动和减压阀本身性能下降等原因,造成减压阀出口压力上升或下降,严重时会超过燃料电池需求压力阈值上限或下限。为了保护燃料电池,需要严格控制燃料电池入口压力即第一流路压力。

3.专利号为cn108630967a的文献公开了一种燃料电池系统的控制方法,当低压压力传感器检测到第一流路压力值异常时,切断第二流路氢气供应,所述第二流路为减压阀与氢气气瓶之间的氢气流路。通过判断低压压力传感器检测值的情况来判定减压阀和低压压力传感器是否发生故障,具体判定规则为:当低压压力传感器测到低压压力值下降时,判定为减压阀发生故障;当低压压力传感器检测到低压压力值未下降时,判定为压力传感器发生故障。此方案仅仅在检测第一流路低压故障过高警报时对故障的具体原因进行分析,未对第一流路的低压故障过低报警和燃料电池停堆条件下因减压阀本身特性造成的误报进行检测。

4.图1与图2所示的是现有技术中针对燃料电池氢系统的另外一种故障检测方法,在减压阀出口设置低压压力传感器,实时监测第一流路压力,同时设定氢气压力的低压最大值与氢气压力的低压最小值,当第一流路压力大于所述设定低压最大值时,氢系统报出氢气低压过高故障,当第一流路压力小于所述设定低压最小值时,氢系统报出氢气低压过低故障,并执行相应保护策略。

5.图1与图2所示的故障检测方法虽然加入了低压过低故障检测策略,但是现有技术对燃料电池氢系统的故障认定均是假定以燃料电池是在理想状态运行中为前提,没有辅以其他的判断条件,因此会出现当燃料电池不在理想状态运行时所出现的各种故障误判的问题,以及造成汽车运行中由于故障误判导致的舒适性下降的问题。

技术实现要素:

6.本发明的目的在于提供一种燃料电池汽车氢系统,用以解决因汽车运行中由于故障误判导致的舒适性下降的问题。

7.本发明的另一目的是在于提供一种燃料电池氢系统故障检测方法,用以解决因汽车在运行中未设定周全的判定条件所导致的各种故障误判问题。

8.为实现上述目的,本发明的燃料电池汽车氢系统的技术方案为:方案1:一种燃料电池汽车氢系统,包括减压阀、燃料电池、压力传感器和控制器;所述

减压阀与所述燃料电池之间的流路为第一流路;所述压力传感器用于检测所述第一流路的气体压力,所述控制器与所述压力传感器连接,用于结合第一流路的压力、燃料电池的状态来进行故障检测,所述燃料电池的状态包括工作状态和非工作状态,所述故障检测包括第一流路低压过高故障检测和/或第一流路低压过低故障检测。

9.第一流路低压过高故障检测:当第一流路压力值大于设定最大值并小于减压阀锁止压力、氢系统处于非工作状态的情况下判定第一流路不存在低压过高故障;第一流路低压过低故障检测:当第一流路压力值小于设定最小值、自检设定时间后大于或等于所述设定最小值的情况下判定第一流路不存在低压过低故障。

10.本发明中的燃料电池汽车氢系统对第一流路氢气压力低压过高故障警报和/或第一流路氢气压力低压过低故障警报进行了限定,设置氢系统工作状态可防止因燃料电池处于停机状态时,第一流路氢气压力大于设定最大值并小于减压阀锁止压力所造成的第一流路氢气压力低压过高故障误报警问题。防止因燃料电池处于开机启动状态或检修维保时,第一流路氢气压力小于设定最小值造成的误报警问题。降低了汽车操作过程中的发生误报警的次数,提高了汽车使用的舒适性。

11.方案2:进一步的,在方案1的基础上,所述燃料电池状态还包括燃料电池功率变化率状态,在第一流路低压过高故障检测中,当第一流路压力值大于设定最大值、氢系统处于工作状态并且燃料电池功率变化率未伴随剧减或者伴随剧减状态恢复平稳后第一流路压力之仍然大于所述设定最大值的情况下判定第一流路存在低压过高故障;在第一流路低压过低故障检测中,当第一流路压力值小于设定最小值、自检设定时间后仍小于所述设定最小值且燃料电池功率变化率未伴随剧增或者伴随剧增恢复平稳后第一流路压力之仍然小于所述设定最小值的情况下判定第一流路存在低压过低故障。设置燃料电池功率变化率检测可以避免由于氢系统运行过程中燃料电池瞬时功率剧烈变化所导致第一流路低压压力高于设定最大值或低于设定最小值所造成的误报。

12.方案3:进一步的,在方案2的基础上,所述故障检测还包括减压阀故障检测:当第一流路压力值大于减压阀锁止压力时,判定减压阀存在故障。可及时有效的发现减压阀是否存在功能性下降的问题。

13.方案4:进一步的,在方案1或2或3的基础上,所述第一流路低压过低故障检测中的所述自检设定时间不小于所述燃料电池启动时间。

14.方案5:进一步的,在方案1的基础上,所述第一流路低压过高故障检测中,在第一流路中的压力值大于所述设定最大值后,再进行氢系统处于工作状态以及燃料电池功率变化率的检测。

15.方案6:进一步的,在方案1的基础上,所述第一流路低压过低故障检测中,在第一流路中的压力值小于所述设定最小值后,再进行自检以及燃料电池功率变化率的检测。

16.本发明的燃料电池氢系统故障检测方法的技术方案为:方案1:一种燃料电池氢系统故障检测方法,设定减压阀与燃料电池之间的流路为第一流路,所述故障检测方法包括第一流路低压过高故障检测和/或第一流路低压过低故障检测。

17.第一流路低压过高故障检测:当第一流路压力值大于设定最大值并小于减压阀锁止压力、氢系统处于非工作状态的情况下判定第一流路不存在低压过高故障;

第一流路低压过低故障检测:当第一流路压力值小于设定最小值、自检设定时间后大于或等于所述设定最小值的情况下判定第一流路不存在低压过低故障。

18.本发明中的燃料电池汽车氢系统故障检测方法对于第一流路氢气压力低压过高故障警报和/或第一流路氢气压力低压过低故障警报进行了限定,设置氢系统工作状态可防止因燃料电池处于停机状态时,第一流路氢气压力大于设定最大值并小于减压阀锁止压力所造成的第一流路氢气压力低压过高故障误报警问题。防止因燃料电池处于开机启动状态或检修维保时,第一流路氢气压力小于设定最小值造成的误报警问题。防止了因误报警所导致的无效操作,既提高了燃料电池汽车安全检测的效率,也提升了汽车行驶的安全性。

19.方案2:进一步的,在方案1的基础上,所述燃料电池状态还包括燃料电池功率变化率状态,在第一流路低压过高故障检测中,当第一流路压力值大于设定最大值、氢系统处于工作状态并且燃料电池功率变化率未伴随剧减或者伴随剧减状态恢复平稳后第一流路压力之仍然大于所述设定最大值的情况下判定第一流路存在低压过高故障;在第一流路低压过低故障检测中,当第一流路压力值小于设定最小值、自检设定时间后仍小于所述设定最小值且燃料电池功率变化率未伴随剧增或者伴随剧增恢复平稳后第一流路压力之仍然小于所述设定最小值的情况下判定第一流路存在低压过低故障。设置燃料电池功率变化率检测可以避免由于氢系统运行过程中燃料电池瞬时功率剧烈变化所导致第一流路低压压力高于设定最大值或低于设定最小值所造成的误报。

20.方案3:进一步的,在方案2的基础上,所述第一流路低压过低故障检测中的所述自检设定时间不小于所述燃料电池启动时间。

21.方案4:进一步的,在方案1或2或3的基础上,所述故障检测还包括减压阀故障检测:当第一流路压力值大于减压阀锁止压力时,判定减压阀存在故障。可及时有效的发现减压阀是否存在功能性下降的问题。

22.方案5:进一步的,在方案1的基础上,所述第一流路低压过高故障检测中,在第一流路中的压力值大于所述设定最大值后,再进行氢系统处于工作状态以及燃料电池功率变化率的检测。

23.方案6:进一步的,在方案1的基础上,所述第一流路低压过低故障检测中,在第一流路中的压力值小于所述设定最小值后,再进行自检以及燃料电池功率变化率的检测。

附图说明

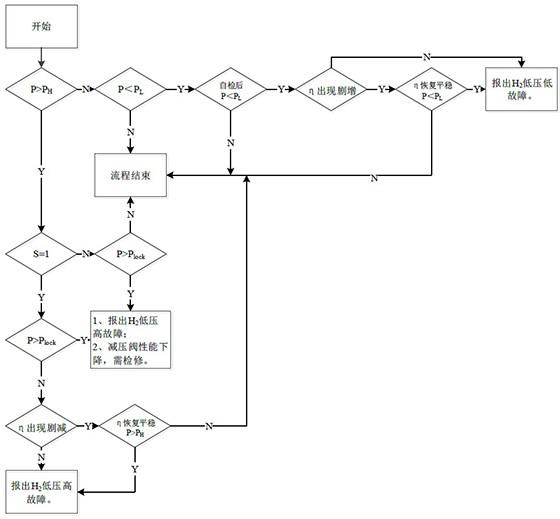

24.图1是现有技术中第一流路氢气低压过高故障检测策略;图2是现有技术中第一流路氢气低压过低故障检测策略;图3是本发明燃料电池汽车氢系统故障检测方法的实施例一的示意图;图4是本发明燃料电池汽车氢系统故障检测方法的实施例二的示意图;图5是本发明燃料电池汽车氢系统故障检测方法的实施例三的示意图;图6是本发明燃料电池汽车氢系统故障检测方法的实施例四的示意图;图7是本发明燃料电池汽车氢系统故障检测方法的实施例五的示意图;图8是本发明燃料电池汽车氢系统故障检测方法的实施例六的示意图;图9是本发明燃料电池汽车氢系统实施例的系统结构图。

25.图中:1-氢气气瓶、2-减压阀、3-压力传感器、4-控制器、5-燃料电池、6-第一流路、

7-第二流路、8-整车控制器。

具体实施方式

26.燃料电池氢系统故障检测方法的实施例一:如图3所示,设定减压阀与燃料电池之间的流路为第一流路,本实施例中压力传感器检测到第一流路氢气压力p大于设定最大值p

h

,控制器判断为该压力值疑似存在氢气压力低压过高异常。

27.进一步的,控制器判断燃料电池状态,若燃料电池处于工作状态即s=1,判定第一流路氢气压力存在低压过高故障;若燃料电池处于非工作状态即s=0,继续判断第一流路氢气压力是否大于减压阀锁止压力p

lock

,若第一流路氢气压力大于减压阀锁止压力,判定第一流路氢气压力存在低压过高故障;若第一流路氢气压力小于减压阀锁止压力,判定第一流路氢气压力正常,检测流程结束。

28.燃料电池氢系统故障检测方法的实施例二:如图4所示,本实施例与实施例一的区别在于,在燃料电池氢系统故障检测时加入了燃料电池状态作为判断条件。本实施例中压力传感器检测到第一流路氢气压力p大于设定最大值p

h

,控制器判断为该压力值疑似存在氢气压力低压过高异常。

29.进一步的,控制器判断燃料电池状态,若燃料电池处于工作状态即s=1,继续判断第一流路氢气压力是否大于减压阀锁止压力p

lock

,若第一流路氢气压力大于减压阀锁止压力,判定第一流路氢气压力存在低压过高故障且减压阀性能下降,需要检修;若第一流路第一流路氢气压力小于减压阀锁止压力,判定第一流路氢气压力存在低压过高故障但减压阀无故障;若燃料电池处于非工作状态即s=0,继续判断第一流路氢气压力是否大于减压阀锁止压力p

lock

,若第一流路氢气压力大于减压阀锁止压力,判定第一流路氢气压力存在低压过高故障且减压阀性能下降,需要检修;若第一流路氢气压力小于减压阀锁止压力,判定第一流路氢气压力正常,检测流程结束。

30.燃料电池氢系统故障检测方法实施例三:如图5所示,本实施例与实施例二的区别在于,在燃料电池氢系统故障检测时加入了燃料电池功率变化率作为判断条件,对于燃料电池功率变化率什么时刻出现剧增或剧减,不同车辆具体可通过试验获得相应的判断条件,本实施例中,燃料电池功率出现剧烈变化判断范围如下:一段时间t内,燃料电池响应功率变化超过燃料电池额定功率比例m时,可认为燃料电池功率出现剧增或剧减,根据不同车辆,t取5-20s,m取70-90%。本实施例中压力传感器检测到第一流路氢气压力p大于设定最大值p

h

,控制器判断为该压力值疑似存在氢气压力低压过高异常。

31.进一步的,控制器判断燃料电池状态,若燃料电池处于非工作状态即s=0,继续判断第一流路氢气压力是否大于减压阀锁止压力p

lock

,若第一流路氢气压力大于减压阀锁止压力,判定第一流路氢气压力存在低压过高故障且减压阀性能下降,需要检修;若第一流路氢气压力小于减压阀锁止压力,判定第一流路氢气压力正常,检测流程结束。

32.若燃料电池处于工作状态即s=1,继续判断第一流路氢气压力是否大于减压阀锁止压力p

lock

,若第一流路氢气压力大于减压阀锁止压力,判定第一流路氢气压力存在低压过高故障且减压阀性能下降,需要检修;若第一流路氢气压力小于减压阀锁止压力,继续判

断燃料电池功率变化率η是否出现剧减,若燃料电池功率变化率没有出现剧减,判定第一流路氢气压力存在低压过高故障;若燃料电池功率变化率出现剧减,伴随剧减状态恢复平稳后第一流路氢气压力仍大于设定最大值,判定第一流路氢气压力存在低压过高故障;若伴随剧减状态恢复平稳后第一流路氢气压力小于设定最大值,判定第一流路氢气压力正常,检测流程结束。

33.燃料电池氢系统故障检测方法实施例四:如图6所示,本实施例中压力传感器检测到第一流路氢气压力p小于设定最小值p

l

,控制器判断为该压力值疑似存在氢气压力低压过低异常。

34.进一步的,控制器进行自检,防止燃料电池启动时或燃料电池由于检修放气后压力未恢复正常的误报警,待氢系统第一流路氢气压力恢复工作压力时,压力传感器再次检测第一流路氢气压力,若第一流路氢气压力仍小于设定最小值,判定第一流路氢气压力存在低压过低故障;若第一流路氢气压力大于或等于设定最小值,判定第一流路氢气压力正常,检测流程结束。

35.燃料电池氢系统故障检测方法实施例五:如图7所示,本实施例与实施例四的区别在于,在燃料电池氢系统故障检测时加入了燃料电池功率变化率作为判断条件,对于燃料电池功率变化率什么时刻出现剧增或剧减,不同车辆具体可通过试验获得相应的判断条件,本实施例中,燃料电池功率出现剧烈变化判断范围如下:一段时间t内,燃料电池响应功率变化超过燃料电池额定功率比例m时,可认为燃料电池功率出现剧增或剧减,根据不同车辆,t取5-20s,m取70-90%。。本实施例中压力传感器检测到第一流路氢气压力p小于设定最小值p

l

,控制器判断为该压力值疑似存在氢气压力低压过低异常。

36.进一步的,控制器进行自检,防止燃料电池启动时或燃料电池由于检修放气后压力未恢复正常的误报警,待氢系统第一流路氢气压力恢复工作压力时,压力传感器再次检测第一流路氢气压力,若第一流路氢气压力大于或等于设定最小值,判定第一流路氢气压力正常,检测流程结束。若第一流路氢气压力仍小于设定最小值,继续判断燃料电池功率变化率η是否出现剧增,若燃料电池功率变化率没有出现剧增,判定第一流路氢气压力存在低压过低故障;若燃料电池功率变化率出现剧增,伴随剧增状态恢复平稳后第一流路氢气压力小于设定最小值,判定第一流路氢气压力存在低压过低故障;若伴随剧减状态恢复平稳后第一流路氢气压力大于或等于设定最小值,判定第一流路氢气压力正常,检测流程结束。

37.燃料电池氢系统故障检测方法实施例六:如图8所示,本实施例上述实施例的区别在于,在燃料电池氢系统故障检测时将实施例一至五中所有的判定条件结合在一起,形成了一个燃料电池氢系统故障检测总策略。本实施例中压力传感器首先检测第一流路氢气压力p,若第一流路氢气压力p大于设定最大值p

h

控制器判断为该压力值疑似存在氢气压力低压过高异常。

38.进一步的,控制器判断燃料电池状态,若燃料电池处于非工作状态即s=0,继续判断第一流路氢气压力是否大于减压阀锁止压力p

lock

,若第一流路氢气压力大于减压阀锁止压力,判定第一流路氢气压力存在低压过高故障且减压阀性能下降,需要检修;若第一流路氢气压力小于减压阀锁止压力,判定第一流路氢气压力正常,检测流程结束。

39.若燃料电池处于工作状态即s=1,继续判断第一流路氢气压力是否大于减压阀锁

止压力p

lock

,若第一流路氢气压力大于减压阀锁止压力,判定第一流路氢气压力存在低压过高故障且减压阀性能下降,需要检修;若第一流路氢气压力小于减压阀锁止压力,继续判断燃料电池功率变化率η是否出现剧减,若燃料电池功率变化率没有出现剧减,判定第一流路氢气压力存在低压过高故障;若燃料电池功率变化率出现剧减,伴随剧减状态恢复平稳后第一流路氢气压力仍大于设定最大值,判定第一流路氢气压力存在低压过高故障;若伴随剧减状态恢复平稳后第一流路氢气压力小于设定最大值,判定第一流路氢气压力正常,检测流程结束。

40.若第一流路氢气压力p小于设定最大值p

h

,控制器继续判断第一流路氢气压力p是否小于设定最小值p

l

,若第一流路氢气压力大于等于设定最小值p

l

,判定第一流路氢气压力正常,检测流程结束;若若第一流路氢气压力小于设定最小值p

l

,控制器判断为该压力值疑似存在氢气压力低压过低异常。

41.进一步的,控制器进行自检,防止燃料电池启动时或燃料电池由于检修放气后压力未恢复正常的误报警,待氢系统第一流路氢气压力恢复工作压力时,压力传感器再次检测第一流路氢气压力,若第一流路氢气压力大于或等于设定最小值,判定第一流路氢气压力正常,检测流程结束。若第一流路氢气压力仍小于设定最小值,继续判断燃料电池功率变化率η是否出现剧增,若燃料电池功率变化率没有出现剧增,判定第一流路氢气压力存在低压过低故障;若燃料电池功率变化率出现剧增,伴随剧增状态恢复平稳后第一流路氢气压力小于设定最小值,判定第一流路氢气压力存在低压过低故障;若伴随剧减状态恢复平稳后第一流路氢气压力大于或等于设定最小值,判定第一流路氢气压力正常,检测流程结束。

42.燃料电池氢系统故障检测方法实施例七:在燃料电池氢系统故障检测过程中,控制器首先判断燃料电池状态,若燃料电池处于非工作状态即s=0,压力传感器开始检测第一流路氢气压力,判断第一流路氢气压力是否大于减压阀锁止压力p

lock

,若第一流路氢气压力小于减压阀锁止压力p

lock

,判定第一流路氢气压力正常,检测流程结束。若第一流路氢气压力大于减压阀锁止压力p

lock

,判定第一流路氢气压力存在低压过高故障且减压阀性能下降,需要检修。

43.若燃料电池处于工作状态s=1,继续判断第一流路氢气压力p是否大于设定最大值p

h

,若第一流路氢气压力p大于设定最大值p

h

控制器判断为该压力值疑似存在氢气压力低压过高异常,继续判断第一流路氢气压力是否大于减压阀锁止压力p

lock

,若第一流路氢气压力大于减压阀锁止压力,判定第一流路氢气压力存在低压过高故障且减压阀性能下降,需要检修;若第一流路氢气压力小于减压阀锁止压力,继续判断燃料电池功率变化率η是否出现剧减,若燃料电池功率变化率没有出现剧减,判定第一流路氢气压力存在低压过高故障;若燃料电池功率变化率出现剧减,伴随剧减状态恢复平稳后第一流路氢气压力仍大于设定最大值,判定第一流路氢气压力存在低压过高故障;若伴随剧减状态恢复平稳后第一流路氢气压力小于设定最大值,判定第一流路氢气压力正常,检测流程结束。

44.若第一流路氢气压力p小于设定最大值p

h

,控制器继续判断第一流路氢气压力p是否小于设定最小值p

l

,若第一流路氢气压力大于等于设定最小值p

l

,判定第一流路氢气压力正常,检测流程结束;若若第一流路氢气压力小于设定最小值p

l

,控制器判断为该压力值疑似存在氢气压力低压过低异常,继续判断燃料电池功率变化率η是否出现剧增,若燃料电池功率变化率没有出现剧增,判定第一流路氢气压力存在低压过低故障;若燃料电池功率变

化率出现剧增,伴随剧增状态恢复平稳后第一流路氢气压力小于设定最小值,判定第一流路氢气压力存在低压过低故障;若伴随剧减状态恢复平稳后第一流路氢气压力大于或等于设定最小值,判定第一流路氢气压力正常,检测流程结束。

45.燃料电池氢系统实施例:如图9所示,燃料电池氢系统包括氢气气瓶1、减压阀2、压力传感器3、控制器4和燃料电池5,减压阀出口与燃料电池连接的氢气流路为第一流路6,氢气气瓶与减压阀入口连接的氢气流路为第二流路7,整车控制器8,压力传感器用于检测第一流路6与第二流路7的氢气气压,控制器连接所述压力传感器与燃料电池,用于结合第一流路压力、燃料电池工作-非工作状态以及燃料电池功率变换率来进行故障检测,所述故障检测包括第一流路低压过高故障检测和第一流路低压过低故障检测,定义燃料电池工作状态为s=1、非工作状态为s=0。对于燃料电池的故障检测可以使用燃料电池氢系统故障检测方法实施例一至七中的任一项的方法来进行故障检测。

46.以上所述,仅为本技术的较佳实施例,并不用以限制本技术,本技术的专利保护范围以权利要求书为准,凡是运用本技术的说明书及附图内容所作的等同结构变化,同理均应包含在本技术的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1