包括密封剂层以及吸音材料层的轮胎的制作方法

[0001]

本发明涉及一种包括密封剂层以及吸音材料层的轮胎,尤其涉及一种通过在涂布于轮胎内侧面的密封剂层的上方粘贴包括由各种有机高分子纤维材料构成的无纺布的吸音材料层而能够在轮胎穿孔时实现自我修复且具有降噪性能的轮胎。

背景技术:

[0002]

汽车性能的不断发展,刺激了普通驾驶人对高速行驶的欲望,因此各种汽车部件以及装置也随之得到了快速发展。但是在高速行驶时,轮胎穿孔会对驾驶人以及搭乘人的安全造成重大的威胁,而且可能会因为车辆失去转向力而进一步引发对周边的人员或物体造成损害的重大事故。为了防止如上所述的问题,开发出了在轮胎的内侧放入可以在发生穿孔时自动密封的密封剂(sealant)的技术或添加可以在发生穿孔之后防止轮胎完全塌陷的坚硬辅助物的防爆(run-flat)技术且已经得到商用化。

[0003]

此外,最近随着车辆技术本身的发展以及以电力作为动力的车辆或混合动力车辆的发展,轮胎噪音已经超出了车辆本身发出的噪音。因此,一直以来人们都在尝试各种可以降低轮胎噪音的方法。为了降低因为与路面接触而导致的噪音,曾经尝试过对胎面花纹的间隔进行调整或在轮胎的内部粘贴有机高分子材料的泡沫(foam)等方式,也尝试过作为冠带层(cap ply)材料使用聚萘二甲酸乙二醇酯(pen)绳而降低轮胎噪音的方式。

[0004]

其中,对胎面花纹的形态和间隔进行调整的方式是已经众所周知的降低路面-轮胎噪音的方法,而作为冠带层材料使用聚萘二甲酸乙二醇酯(pen)的方式因为相对于投入成本的效果较差而被搁置。最近为了防止因为轮胎受损而导致的气压损失,在轮胎内部适用密封剂以及吸音材料泡沫粘贴物的方式成为了一种趋势。其中,通常采用作为防漏气用的密封剂使用低粘度的丁基橡胶(门尼年度较低的丁基橡胶配合物)并在其上方粘贴发泡剂的方式。

[0005]

但是在使用密封剂以及泡沫(多孔性发泡吸音材料,例如发泡聚氨酯/海绵)时,当因为胎面部的外伤而发生空气的泄漏时,应该仅通过密封剂对受损部位进行密封,但是因为在空气内压作用下空气会以较快的速度发生泄漏,因此会导致发泡剂渗透到受损部位的问题并因此无法完整地堵塞空气的泄漏,并进一步导致无法利用密封剂有效发挥气压维持效果的问题。

[0006]

专利内容

[0007]

本发明的目的在于提供一种通过在涂布于轮胎内侧面的密封剂层的上方粘贴包括无纺布的吸音材料层而能够在轮胎穿孔时实现自我修复且具有降噪性能,还能够在轮胎穿孔受损时确保在受损部位仅导入密封剂并避免吸音材料层的构成成分导入到受损部位,从而有效地防止空气泄漏问题的轮胎。

[0008]

适用本发明之一方面的轮胎,包括:吸音材料层,粘贴于轮胎内侧面;以及,密封剂层,配置在上述轮胎的内侧面与上述吸音材料层之间,配备有用于将上述吸音材料层粘贴到上述轮胎内侧面的密封剂(sealant);其中,上述吸音材料层包括无纺布。

[0009]

其中,上述无纺布,能够是利用从由纤维素系列、聚酯系列、聚酰胺系列、丙烯酸系列、聚氯乙烯系列、聚乙烯醇系列以及聚烯烃系列构成的组中选择的一个或上述之两种以上的混合物构成的纤维制造而成。

[0010]

此外,上述无纺布,还能够包括:多层无纺布层,在对利用人造短纤维制造出的网状物进行层叠之后通过热熔接或粘接剂的方式结合而成;其中,上述多层无纺布层与上述密封剂层相向。

[0011]

此外,构成上述无纺布的单纤维的粗细能够是1丹尼尔(denier)以上不足10丹尼尔。

[0012]

此外,上述无纺布的形成宽度能够是以上述轮胎的截面宽度为基准的30至80%,而上述无纺布的厚度能够是3mm以上不足60mm。

[0013]

此外,上述无纺布的面密度能够是200g/m2至1,000g/m2。

[0014]

此外,上述轮胎能够在发生穿孔之后从内部空气开始发生泄漏的10分钟之后维持初期气压的85%以上。

[0015]

此外,上述吸音材料层能够在适用上述轮胎的汽车行驶10,000公里之后维持初期厚度的85%以上。

[0016]

适用本发明的轮胎能够通过在涂布于轮胎内侧面的密封剂层的上方粘贴包括无纺布的吸音材料层而在轮胎穿孔时实现自我修复且具有降噪性能,还能够在轮胎穿孔受损时确保只有密封剂被导入到受损部位并避免吸音材料层的构成成分被导入到受损部位,从而有效地防止空气泄漏问题的轮胎。

附图说明

[0017]

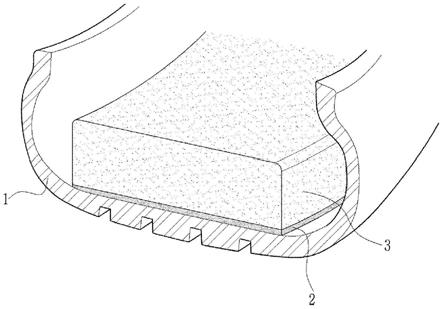

图1是适用本发明之一实施例的轮胎的切割斜视图。

[0018]

【符号说明】

[0019]

1:轮胎

[0020]

2:密封剂层

[0021]

3:吸音材料层

具体实施方式

[0022]

接下来,将结合附图对适用本发明的实施例进行详细的说明,以便于具有本发明所属技术领域之一般知识的人员能够轻易地实施本发明。但是,本发明能够以多种不同的形态实现,并不限定于在此进行说明的实施例以及附图。

[0023]

适用本发明之一实施例的轮胎,包括:吸音材料层,粘贴于轮胎内侧面;以及,密封剂层,配置在上述轮胎的内侧面与上述吸音材料层之间,配备有用于将上述吸音材料层粘贴到上述轮胎内侧面的密封剂(sealant);其中,上述吸音材料层包括无纺布。

[0024]

首先,在本发明中,能够通过上述包括无纺布的吸音材料层降低在车辆行使时因为轮胎与路面接触时的震动而导致的多个频段频率的轮胎噪音。

[0025]

此外,近年来为了改善因为在现有的防爆轮胎中利用高硬度的橡胶组合物对侧壁部分内侧进行补强而导致的乘车舒适感以及旋转阻力变差的问题,通过将低粘度的丁基橡胶组合物作为密封剂涂布到胎面部内侧而利用密封剂对因为外部损伤而导致的受损部位

进行密封并防止空气泄漏,从而实现一种防爆效果的技术被广泛普及。

[0026]

伴随着如上所述的技术,越来越多的企业开始使用将泡沫形态的多孔性高分子泡沫(foam)吸音材料粘贴到胎面的技术。其中,因为密封剂本身的粘接性优秀,因此具有不需要单独执行粘接剂涂布工程的优点,而且能够通过对轮胎的一部分变形率进行吸收以避免其全部传递到吸音材料,从而在一定程度上防止在行驶过程中吸音材料的粘接/粘合面发生分离。但是,因为在泡沫的特性上具有机械物性较差的问题且其粘贴面与密封剂贴紧,因此当因为外伤而受损时将借助于空气流出的空气流使得密封剂对受损部位进行密封,而此时泡沫吸音材料会发生脱落并与密封剂一起对受损部位进行密封,最终会因为渗透到受损部位的泡沫而导致无法有效地堵塞空气的泄漏以及空气快速泄漏的问题。即,当同时适用防漏气用密封剂以及泡沫时,会导致无法充分发挥利用密封剂的防漏气性能的问题。

[0027]

但是,在本发明中,能够在轮胎穿孔时确保只有密封剂被导入到受损部位并避免包括无纺布的吸音材料层的构成成分被导入到受损部位,从而有效地防止空气泄漏的问题。

[0028]

此外,适用本发明的轮胎通过在内衬层的内侧面(轮胎的空腔)涂布包含特殊高分子物质的密封剂(sealant)而能够在轮胎的胎面部位因为钉子或尖锐的异物而发生穿孔时使得上述密封剂立即对穿孔部位进行密封并防止空气发生泄漏,从而不需要在行驶过程中将车辆停到路肩并更换轮胎的自密封(self-sealing)轮胎。

[0029]

图1是适用本发明之一实施例的气压轮胎的切割斜视图。参阅图1,适用本发明的轮胎1,包括:密封剂层2,涂布于内侧面;以及,吸音材料层3,包括粘贴于上述密封剂层2上方的无纺布。

[0030]

上述密封剂层2涂布于上述轮胎1的内侧面,而当上述轮胎1的内侧包括内衬层时,上述密封剂层2能够位于上述内衬层上。

[0031]

上述密封剂层2能够涂布于上述轮胎1的内侧面的一部分面或全部面上,较佳地能够仅涂布于与上述轮胎1的接地面对应的内侧面。这是因为,上述轮胎1中可能被异物贯通的部分主要是上述轮胎1的接地面。因此,上述密封剂层2的宽度能够是上述轮胎1的胎面宽度的100%至120%。

[0032]

此外,上述密封剂层2的厚度能够是1mm至10mm。当上述密封剂层2的厚度在上述范围内时,既不会对上述密封剂的流动特性造成影响,也能够可靠地对因为钉子或凸起而导致的穿孔进行密封。

[0033]

上述密封剂层2能够利用包含橡胶成分的密封剂组合物进行交联反应进行制造,也能够利用包含交联橡胶成分的密封剂组合物以无交联方式进行制造。作为上述密封剂组合物,只要具有粘接性即可使用,能够使用通常在轮胎1的穿孔密封作业过程中使用的橡胶组合物。

[0034]

其中,作为一实例,上述密封剂组合物能够使用作为主要成分包含丁基类橡胶的密封剂组合物,此外还能够使用包含天然橡胶类化合物、硅类化合物、氨基甲酸乙脂类化合物、苯乙烯类化合物或乙烯类化合物的密封剂组合物。

[0035]

作为上述丁基类橡胶,能够使用丁基橡胶(iir)或溴化丁基橡胶(br-iir)、氯化丁基橡胶(cl-iir)等卤化丁基橡胶(x-iir)。

[0036]

此外,上述密封剂组合物作为橡胶成分,还能够包括如天然橡胶(nr)、异戊二烯橡

胶(ir)、丁二烯橡胶(br)、丁苯橡胶(sbr)、异苯橡胶(sibr)、三元乙丙橡胶(epdm)、氯丁橡胶(cr)、丁腈橡胶(nbr)等二烯橡胶等。但是,在流动性等观点上,相对于100重量%的上述橡胶成分,上述丁基类橡胶的含量为90重量%以上为宜。

[0037]

上述密封剂组合物还能够包括聚异丁烯,上述聚异丁烯的重量品均分子量能够是1,000g/mol至10,000g/mol。此外,相对于100重量份的上述橡胶成分,上述聚异丁烯的含量能够是100重量份至500重量份。当上述聚异丁烯的含量不足100重量份时,可能会导致物质的流动性下降的问题,而当超过500重量份时,可能会导致上述物质的形态稳定性下降的问题。

[0038]

此外,上述密封剂组合物还能够包括液状聚合物。上述液状聚合物,能够是如液状聚丁烯、液状聚异丁烯、液状聚异戊二烯、液状聚丁二烯、液状聚α-烯烃、液状异丁烯、液状乙烯α-烯烃共聚物、液状乙烯丙烯共聚物以及液状乙烯丁烯共聚物等。相对于100重量份的上述橡胶成分,上述液状聚合物的含量能够是50重量份至1,000重量份,具体来讲,其含量能够是150重量份至500重量份。当上述液状聚合物的含量不足50重量份时,可能会导致物质的流动性下降的问题,而当超过1,000重量份时,可能会导致上述物质的形态稳定性下降的问题。

[0039]

上述密封剂组合物还能够包括无机添加剂。上述无机添加剂用于对上述密封剂组合物的补强性进行调节,能够使用从由炭黑、二氧化硅、碳酸钙、硅酸钙、氧化镁、氧化铝、硫酸钡、滑石粉、云母以及上述之混合物构成的组中选择的物质。此时,相对于100重量份的上述橡胶成分,上述无机添加剂的含量能够是10重量份至100重量份,较佳地,其含量能够是30重量份至60重量份。

[0040]

此外,上述密封剂组合物,还能够包括从由硫化剂、硫化促进剂、硫化促进助剂、胶粘剂以及上述之混合物构成的组中选择的添加剂。

[0041]

上述硫化剂用于帮助上述密封剂组合物的交联,相对于100重量份的上述橡胶成分,其含量能够是1重量份至20重量份,较佳地,其含量能够是5重量份至10重量份。

[0042]

作为上述硫化剂,能够使用硫基硫化剂、有机过氧化物、双马来酰亚胺、苯醌衍生物、酚醛硫化剂以及如氧化镁等金属氧化物。作为上述硫基硫化剂,能够使用如粉状硫(s)、不溶性硫(s)、沉淀硫(s)以及胶体(colloid)硫等无机硫化剂。

[0043]

作为用于促进硫化的硫化促进剂,能够使用从由亚磺酰胺类、噻唑类、秋兰姆类、硫脲类、胍类、二硫代氨基甲酸类、醛胺类、醛氨类、咪唑啉类、黄酸盐类以及上述之组合构成的组中选择的某一个。此时,相对于100重量份的上述橡胶成分,上述硫化促进剂的含量能够是0重量份至10重量份,较佳地,其含量能够是3重量份至5重量份。

[0044]

上述硫化促进助剂是通过与上述硫化促进剂并用而进一步强化其促进效果的配合剂,能够同时使用氧化锌以及硬脂酸。在同时使用上述氧化锌以及硬脂酸的情况下,为了能够适当地发挥出作为硫化促进助剂的作用,相对于100重量份的上述橡胶成分,其含量能够分别是1重量份至5重量份以及0.5重量份至3重量份。

[0045]

此外,作为用于提升上述密封剂组合物的粘接力的粘接剂,能够使用如酚醛类树脂、松香(rosin)类树脂或萜烯(terpene)类树脂等天然树脂以及如石油树脂、煤焦油(coal tar)或烷基酚醛类树脂等合成树脂。此时,相对于100重量份的上述橡胶成分,粘接剂的含量能够是0重量份至10重量份,较佳地,其含量能够是3重量份至5重量份。

[0046]

其中,作为上述密封剂,较佳地作为低粘度(low mooney)聚异丁烯(polyiisobutylene)橡胶,能够使用门尼粘度为ml1+8、125℃基准、15至40水准粘度的物质,而作为液体(liquid)状态的聚异丁烯(poly isobutylene)橡胶,能够使用100℃基准、100至50,000cps粘度的物质。此时,作为上述密封剂的组成范围,能够是使用1至50重量份的低粘度聚异丁烯橡胶、50至99重量份的液体状态的聚异丁烯橡胶、5至50重量份的美国试验材料学会(astm)等级的n660或n330炭黑、1至10重量份的用于提升加工性的油并适用0.01至3重量份的硫化剂(硫)等的橡胶组合物。

[0047]

此外,上述吸音材料层3的特征在于包括无纺布。如上所述的吸音材料层能够是单层结构的无纺布,也能够是以多层结构层叠的无纺布。其中,在轮胎穿孔的情况下,当密封剂借助于空气的泄漏通过自我修复的方式对受损部位进行密封时,需要避免构成上述吸音材料层3中的无纺布的纤维被投入到上述受损部位。

[0048]

如上所述的无纺布,是在通过对天然纤维或人造短纤维(staple fiber)进行分梳(carding)而构成网状物(web)之后通过热风工艺或化学粘接等方式以较高的密度构成表面层的无纺布为宜。关于利用分梳工艺制造出的无纺布,其纤维的纤度设定较为简单,而且能够调节用于对利用热风工艺(或超声波或微波)的热熔接水准进行各种控制的粘接用低熔点(low melting)纤维的混入量,还能够在进行化学粘接时对粘接剂的使用量进行调节,从而对无纺布的特性进行调节。作为此时所使用的人造短纤维以及天然纤维的类型,能够通过对从由如棉、麻、人造丝以及莱赛尔等纤维素系列;醋酸纤维素系列;如聚对苯二甲酸乙二醇酯(pet)、聚萘二甲酸乙二醇酯(pen)、聚对苯二甲酸丙二醇酯(ptt)、聚对苯二甲酸丁二醇酯(pbt)、其他半芳香族聚酯(semi aromatic polyester)、脂肪族聚酯(aliphatic polyester)等聚酯系列;如脂肪族聚酰胺(n66、n6、n46等)、芳香族聚酰胺(聚对苯二甲酰对苯二胺(ppta)、聚(3,4'二苯醚/对苯二甲酰对苯二胺)(dpe/ppta)、聚间苯二甲酰间苯二胺(poly m-phenylene isophtalamide,pmia))等聚酰胺系列;丙烯酸系列(pan、modacryl);聚氯乙烯系列;聚乙烯醇系列;以及如聚丙烯、聚乙烯等聚烯烃系列构成的组中选择的某一个或上述之两种以上的混合纤维进行短纤维(staple)化的方式构成。

[0049]

作为通过分梳工艺构成网状物的方式,能够在通过如假捻(false twist)、填塞箱法(stuffer-box method)、空气喷射法(air-jet texturing method)等工程在上述天然或人造纤维上形成卷曲之后以单位长度为10mm至200mm的水准进行裁切而制造出原棉(棉团)。此时,为了使用热风工艺,通过以0.5至30重量%的水准混入如熔融温度相对较低的低熔点聚对苯二甲酸乙二醇酯(lm-pet)等起到粘接剂作用的纤维类而制备原棉。通过对所制备的原棉执行分梳工艺而构成网状物并层叠至所需要的厚度。通过对所层叠的网状物执行分梳工艺,能够使得上述所混入的低熔点的纤维发生熔融并对构成无纺布的纤维类进行固定。此时,根据所选定的低熔点粘接剂原材料,以100至250℃之间的温度供应热风,从而使得所层叠的网状物形成纤维之间被固定的无纺布形态。作为低熔融温度方式,还能够采用通过将液状的粘接剂涂布到网状物中而以化学方式对各个纤维进行粘接的化学粘接方式。按照纤维-变形加工-裁切-分梳-层叠-粘合(粘接)的顺序进行制造为宜。除此之外,还能够将制造成短纤维的纤维通过气流成网(air laid)以及湿法成网(wet laid)等方式进行层叠。

[0050]

之所以按照如上所述的方式首先利用所准备的纤维通过单独的工程形成网状物,

是因为与基于纺粘/熔喷方式的纺丝法的无纺布相比,能够更加轻易地形成蓬松(bulky)性(蓬松感)。此外,之所以利用热风工艺或化学粘接方式,是因为在网状物结构中能够更加轻易地维持所形成的蓬松性。在使用水刺或针刺法时,因为是通过构成物理性桥接的方式制造出无纺布,因此会因为挤压而难以形成蓬松性,最为重要的是因为纤维之间的粘接是物理性方式,因此很容易导致纤维从无纺布表面脱离的问题。尤其是,在如上所述的单纤维能够轻易地从无纺布表面脱离的情况下,会对上述的密封剂的自我修复特性造成阻碍,从而无法有效地对因为轮胎受损而导致的空气泄漏进行控制。这是因为当轮胎受损时,在初期空气泄漏的同时需要利用密封剂对受损部位进行密封,而此时单纤维可能会被一同吸入。如上所述,当构成无纺布的单纤维随着空气泄漏一同吸入时,会对密封剂快速准确地对受损部位进行密封的作用造成阻碍,因此难以使用一般的熔喷方式的无纺布。

[0051]

此外,在行驶过程中产生的热量以及离心力的作用下由无纺布构成的吸音材料层很可容易受到挤压并因此失去蓬松性,因此无纺布的制造方法和构成无纺布的纤维的弹性恢复力(resiliance)是非常重要的因子。

[0052]

为了能够使包括无纺布的吸音材料层3持续地维持蓬松感并借此维持吸音性能,构成无纺布的短纤维即单纤维(filament)应具有最低限度的机械物性,因此其粗细为1丹尼尔(denier)以上不足10丹尼尔(denier)的水准为宜。如果只是单纯地考虑吸音性能,构成网状物的无纺布的纤度越细其表面积就越大,因此更加有利于相对于重量的吸音性能,但是因为与共鸣音对应的低频特性与隔音材料层/吸音材料层的厚度有着密切的关系,因此为了能够稳定地维持其厚度,需要使得纤维的粗细维持在折曲弹性率优秀的适当水准。

[0053]

当上述单纤维的粗细不足1丹尼尔(denier)时,相对于重量的初期吸音效果优秀,但是很容易失去其蓬松性,因此会随着使用期间的增加而导致吸音材料层的厚度的减少以及吸引特性的下降。此外,因为每一根单纤维的机械物性的绝对值必然会降低,因此在空气发生泄漏时单纤维会脱落并向外移动,从而对密封剂的自我修复造成阻碍。当单纤维的粗细大于10丹尼尔(denier)时,虽然能够长时间维持蓬松(bulky)性,但是因为相对于重量的比表面积较低,因此源于空气粘性的空气摩擦特性不利于构成吸音材料层,而且还可能会导致气孔的大小变大以及无纺布的重量增加的问题。

[0054]

通过在密封剂层的上方配置如上所述粗细的在单纤维之间强力粘接且形成蓬松性的无纺布,能够在轮胎受损的情况下空气泄漏时借助于密封剂实现自我修复,从而保证吸音性能并防止流通和使用过程中的密封剂涂布面的污染。

[0055]

此外,上述无纺布的面密度能够是200g/m2至1,000g/m2,当不足200g/m2时,具有吸音性能不充分的问题,而当超过1,000g/m2时,会因为轮胎重量的增加而导致旋转阻力的增加。

[0056]

此外,构成上述无纺布的吸音材料层3的厚度能够是3mm以上不足60mm,当不足3mm时,具有无法充分吸收轮胎噪音的问题,而当超过60mm时,虽然有利于胎噪的吸收,但是会导致轮胎重量大幅增加且难以粘贴到轮胎内部的问题。

[0057]

此外,上述无纺布并不需要使用单一类型,也能够符合适用。例如,能够将厚度约为3mm的纺粘无纺布与厚度约为30mm的热风无纺布层叠使用。此外,能够作为与上述密封剂层2接触的面的无纺布使用聚对苯二甲酸乙二醇酯(pet)热风20mm无纺布,并在其上方层叠使用聚丙烯(pp)热风20mm无纺布。其中,通过使上述纺粘无纺布与上述热风无纺布的纤维

粗细以及蓬松性互不相同,或者使上述聚对苯二甲酸乙二醇酯(pet)无纺布与上述聚丙烯(pp)无纺布的纤度以及致密性(蓬松性)互不相同,能够使得可吸音的频率频段更加多样化,从而诱导更加有效的吸音性能。通过将按照如上所述的方式制造出的无纺布与高分子泡沫进行复合化,能够进一步加宽吸音频率频段。在如上所述的情况下,粘贴到密封剂层的面能够是无纺布。如上所述,作为对多个无纺布进行复合化的方法,能够使用如超音波熔接、热风工艺、利用粘接剂的化学粘接、缝合等方式,或者使用氰基丙烯酸盐(cyano acryl),或者使用如合成橡胶系列的粘接剂或丙烯酸类树脂等,在本专利中并不对粘接剂的类型进行限定。

[0058]

适用本发明的包括无纺布的吸音材料层3能够以轮胎的截面宽度即公称截面宽度(nsw,narminal section width)的30至80%水准的宽度粘贴,上述吸音材料层3能够是沿着上述轮胎1的圆周方向延长的片状形状。即,上述吸音材料层3能够以片状形状沿着上述轮胎1的圆周方向延长形成,且其两侧末端相接而构成如上述轮胎1的环状形状。此外,在粘贴上述吸音材料层3时所形成的起始点以及结束点能够相距5mm至80mm间隔。

[0059]

因为是首先利用粘度较高且粘接性(tack)较高密封剂涂布轮胎的内侧面之后再粘贴无纺布,因此即使是在不使用单独的粘接/粘合剂的情况下也能够进行粘贴,也能够根据需要使用粘接/粘合剂进行粘贴。

[0060]

如上所述,包括上述无纺布的吸音材料层的厚度能够是3mm以上不足60mm,而且在行驶6个月或10,000km之后与初始的吸音材料层厚度相比维持85%以上的厚度为宜。

[0061]

接下来,将对适用本发明的实施例进行详细的说明,以便于具有本发明所属技术领域之一般知识的人员能够轻易地实施本发明。但是,本发明能够以多种不同的形态实现,并不限定于在此进行说明的实施例。

[0062]

【制造例:轮胎的制造】

[0063]

通过对门尼粘度ml1+8、125℃基准、25水准粘度的低粘度聚异丁烯(poly isobutylene)30重量份,100℃基准30,000cps粘度的流体状态的聚异丁烯70重量份,美国试验材料学会(astm)等级的n660炭黑30重量份,通常所使用的加工油5重量份以及硫化剂(硫)2重量份进行混合而制造出密封剂组合物并将其作为密封剂层形成用组合物进行使用,而作为轮胎使用了225/45r17规格的轮胎。

[0064]

在下述表1中,比较例1为目前使用的轮胎,比较例2是仅涂布密封剂层的轮胎,比较例3是适用密封剂层以及作为吸音材料层的聚氨酯泡沫(pu foam)的轮胎,实施例1至实施例3是在涂布密封剂层之后分别在轮胎内部的胎面内侧粘贴由相应的无纺布构成的吸音材料层的轮胎。

[0065]

【表1】

[0066]

[0067][0068]

【试验例:轮胎的性能测定】

[0069]

当安装有通过上述实施例以及比较例制造出的轮胎的汽车在粗糙路面行驶的条件下被钉子贯通之后,对空气泄漏速度、吸音材料厚度维持率以及轮胎噪音进行了测定,其测定结果如下述表2所示。

[0070]

【表2】

[0071][0072]

当在粗糙路面的行驶条件下以60kph的速度行驶时,比较例1的峰值db(peak db)为68db,而实施例1为64db、实施例2以及3分别为63db。

[0073]

可以确认,作为吸音材料层使用的无纺布的厚度越厚,其吸音效果就越优秀。而当面密度以及厚度类似时,构成无纺布的纤维的公量纤度越高其吸音效果越优秀,但是在使用一定期间之后厚度减少的比例相对较大。在实施例1至实施例3中,空气泄漏速度与比较例3相比呈现出了较佳的结果,可以判定这是因为在密封剂进行自我修复时由无纺布构成的吸音材料并没有起到什么作用。

[0074]

在上述内容中对适用本发明的较佳实施例进行了详细的说明,但是本发明的权利要求范围并不限定于此,利用在下述权利要求书中定义的本发明之基本概念的相关从业人员的各种变形以及改良形态均包含于本发明的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1