一种挂车货箱翻转的油缸与翻转支点结构的制作方法

[0001]

本发明涉及挂车技术领域,具体地说是一种侧翻自卸半挂车货箱翻转的油缸与翻转支点的布局结构。适用于专用自卸车或侧翻自卸半挂车的自卸货箱或翻转货箱使用。该结构作为自卸车结构的核心,实现车辆(货箱)自卸。

背景技术:

[0002]

自卸车或侧翻自卸半挂车货箱的翻转原理:车架与副车架在油缸收缩状态下是贴合的,副车架是翻转货箱的底,在翻转货箱开合的对面部与车架铰接,称为翻转支点;翻转货箱的开合通过油缸的伸缩来实现,油缸一端通过油缸支座铰接在车架上(油缸支撑点一般在车架中心面,与车架上平面相隔一定的距离),另一端铰接在副车架上;车架纵向上一般布置数个油缸。

[0003]

现有挂车货箱翻转的油缸与翻转支点结构距离较远,且油缸底座中心点和翻转支点的连线不在与车架中心面相垂直的面内,当车辆货箱翻转卸货时,油缸举升,车架受扭矩,容易变形,见图1。

[0004]

此外,现有挂车货箱翻转的支点结构,为斜撑结构,油缸作用力作用在车架侧称大梁上,使大梁直接受力,影响大梁寿命。

技术实现要素:

[0005]

为了解决上述的问题,本发明的主要目的在于提供一种挂车货箱翻转的油缸与翻转支点结构。

[0006]

本发明采用的技术方案如下:一种挂车货箱翻转的油缸与翻转支点结构,包括与车架纵梁(7)固定连接的翻转横梁组件(3),与车架纵梁(7)固定连接的下油缸座(8),承载于下油缸座(8)上的油缸(6),所述翻转横梁组件(3)的端部(10)和油缸底座中心点的连线在与车架中心面相垂直的面内。车架与副车架在油缸收缩状态下是贴合的,油缸上端铰接在副车架,油缸下端铰接在车架,(翻转货箱在副车架上)副车架在翻转货箱开合的对面部与车架铰接,作为翻转支点;翻转货箱的开合通过油缸的伸缩来实现。所述翻转横梁组件(3)横穿于车架纵梁(7),其端部(10)通过转销与翻转货箱的底部副车架铰接,成为翻转货箱的翻转支点(101);油缸(6)下端的油缸底座与下油缸座(8)连接,下油缸座(8)连接车架纵梁(7);翻转支点(101)和油缸底座中心点的连线在与车架中心面相垂直的面内,亦即翻转横梁组件(3)的端部(10)和油缸底座中心点的连线在与车架中心面相垂直的面内;车架中心面就是以车架中心线为基准与车架上平面相垂直的面。

[0007]

进一步的,所述翻转横梁组件(3)的端部(10)是两个,对称布置于车架纵梁(7),所述的两个端部(10)和油缸底座中心点的连线处于同一个平面内,该平面与车架中心面垂直。

[0008]

进一步的,所述下油缸座(8)是板、管、型钢或一个能够容纳承载油缸的结构。

[0009]

进一步的,所述翻转横梁组件(3)在两个所述下油缸座(8)之间,与所述下油缸座(8)焊接连接。

[0010]

进一步的,所述翻转横梁组件(3)由两个翻转横梁(31)组成,两个翻转横梁(31)对称布置于车架纵梁(7)。

[0011]

进一步的,所述翻转横梁组件(3)与下油缸座(8)是一体结构。

[0012]

进一步的,所述翻转横梁组件(3)的翻转横梁(31)由两个相同的折弯件(311)相向焊接而成。

[0013]

进一步的,所述折弯件(311)设计有冲孔。

[0014]

进一步的,所述下油缸座(8)设计有冲孔。

[0015]

一种车辆,含有上述挂车货箱翻转的油缸与翻转支点结构,油缸(6)下端连接下油缸座(8),下油缸座(8)连接于车架纵梁(7);油缸(6)上端连接副车架,副车架在翻转货箱开合的对面部与车架铰接。

[0016]

采用上述技术方案,本发明具有如下有益效果:1.油缸底座中心点与翻转支点的连线处于同一个平面内,该平面与车架中心面垂直,减少了翻转时对车架的扭矩;2.翻转支点结构变为翻转横梁组件,雁翅形式对称分布,改变原有的斜撑结构,卸载货物时,翻转支点一侧直接将力传给翻转横梁组件,车架大梁不直接受力,不易变形;3.油缸举升力直接传给下油缸座,车架大梁受力均匀,延长半挂车使用寿命;4.车架左右都设有翻转支点,方便现场卸货。

附图说明

[0017]

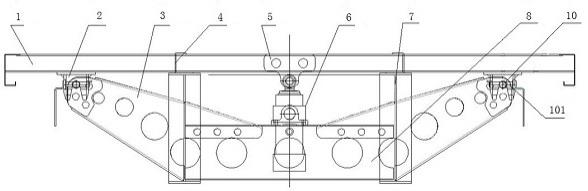

图1与本发明最接近的现有油缸与翻转支点分布示意图;图2本发明实施例的油缸与翻转支点分布示意图;图3本发明实施例的油缸与翻转支点具体结构示意图;图4为图3的俯视图(去除油缸上端连接的部分);图5本发明实施例的翻转横梁(31)结构示意图;图6本发明另一实施例的翻转横梁(31)结构示意图;图7本发明实施例的翻转横梁的折弯件(311)结构示意图;图8本发明另一实施例的翻转横梁的折弯件(311)结构示意图。

[0018]

其中:1副架翻转称,2翻转支架,3翻转横梁组件,31翻转横梁,311折弯件,4副梁,5上油缸座立板,6油缸,7纵梁,8下油缸座,10翻转横梁组件端部,101翻转支点。

具体实施方式

[0019]

为了使本发明的目的、技术方案及优点更加清楚明白,下面结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的结构图及具体实施例仅用以解释本发明,并不用于限定本发明。

[0020]

实施例,一种挂车货箱翻转的油缸与翻转支点结构,包括与车架纵梁(7)固定连接的翻转横梁组件(3),与车架纵梁(7)固定连接的下油缸座(8),承载于下油缸座(8)上的油缸(6),所述翻转横梁组件(3)的端部(10)和油缸底座中心点的连线在与车架中心面相垂直的面内。车架与副车架在油缸收缩状态下是贴合的,油缸上端铰接在副车架,油缸下端铰接

在车架,(翻转货箱在副车架上)副车架在翻转货箱开合的对面部与车架铰接,作为翻转支点;翻转货箱的开合通过油缸的伸缩来实现。如图2、3所示,所述翻转横梁组件(3)横穿于车架纵梁(7),其端部(10)通过转销与翻转货箱的底部副车架铰接,成为翻转货箱的翻转支点(101);油缸(6)下端的油缸底座与下油缸座(8)连接,下油缸座(8)连接车架纵梁(7);翻转支点(101)和油缸底座中心点的连线在与车架中心面相垂直的面内,亦即翻转横梁组件(3)的端部(10)和油缸底座中心点的连线在与车架中心面相垂直的面内;车架中心面就是以车架中心线为基准与车架上平面相垂直的面。

[0021]

本发明另一种实施例,是在上述实施例的基础上,所述翻转横梁组件(3)的端部(10)是两个,对称布置于车架纵梁(7),所述的两个端部(10)和油缸底座中心点的连线处于同一个平面内,该平面与车架中心面垂直。见图2、3、4,翻转横梁组件(3)横穿于车架纵梁(7),所述的两个端部(10)通过转销与翻转货箱的底部副车架铰接,成为翻转货箱的左翻转支点或右翻转支点。如此,翻转支点(101)分为左右,需要使用左边的翻转支点时,右边的翻转支点锁紧装置打开,油缸伸出,货箱向左边翻转,倒出货物,反之亦然。车架与副车架在油缸收缩状态下是贴合的;副车架是翻转货箱的底架,翻转横梁组件(3)的两个端部(10)通过转销与设置在副车架上的副架翻转称(1)上的翻转支架(2)铰接,成为翻转支点(101);翻转货箱的开合通过油缸伸缩来实现,油缸(6)下端通过与下油缸座(8)连接在车架上(油缸支撑点一般在车架中心面,与车架上平面相隔一定的距离),油缸(6)上端铰接在副车架上;车架纵向上一般布置数个油缸,根据受力计算,约2-5个油缸;油缸上端铰接在副车架上是通过副架翻转称(1)上固定连接的上油缸座立板(5),上油缸座立板(5)与油缸(6)上端通过销子连接;副架翻转称(1)上固定连接的还有翻转支架(2),即副架翻转称(1)上固定连接有上油缸座立板(5)和两个翻转支架(2);副架翻转称(1)可以是方管,固定连接在副车架的副梁(4)上。如此,本发明的挂车货箱翻转的油缸与翻转支点结构,具有如下有益效果:1.油缸底座中心点与翻转支点的连线处于同一个平面内,该平面与车架中心面垂直,减少了翻转时对车架的扭矩;2.翻转支点结构变为翻转横梁组件,雁翅形式对称分布,卸载货物时,翻转支点一侧直接将力传给翻转横梁组件,车架大梁不直接受力,不易变形;3.油缸举升力直接传给下油缸座,车架大梁受力均匀,延长半挂车使用寿命;4.车架左右都设有翻转支点,方便现场卸货。

[0022]

本发明另一种实施例,是在上述实施例的基础上,所述下油缸座(8)是板、管、型钢或一个能够容纳承载油缸的结构。下油缸座(8)是板、管、型钢或一个能够容纳承载油缸的结构件,优选的,由两个槽钢组成,见图4,两个槽钢组成油缸(6)的悬臂,油缸底座在两个槽钢间使用连接件牢固连接在一起,两个槽钢与油缸间的连接件结构,可以是u型件,也可以是板、管、型钢件。

[0023]

本发明另一种实施例,是在上述实施例的基础上,所述翻转横梁组件(3)在两个所述下油缸座(8)之间,与所述下油缸座(8)焊接连接。见图4,翻转横梁组件(3)与下油缸座(8)焊接,使整体牢固。

[0024]

本发明另一种实施例,是在上述实施例的基础上,所述翻转横梁组件(3)由两个翻转横梁(31)组成,两个翻转横梁(31)对称布置于车架纵梁(7)。见图3、4,翻转横梁组件(3)的端部(10)就是翻转横梁(31)的端部,两个翻转横梁(31)对称布置于车架纵梁(7),即翻转货箱的两个左右翻转支点对称布置于车架纵梁(7)。翻转横梁(31)横穿焊接在车架纵梁(7)

上,同时也可以与下油缸座(8)焊接,使整体牢固。

[0025]

本发明另一种实施例,是在上述实施例的基础上,所述翻转横梁组件(3)与下油缸座(8)是一体结构。作为翻转支点的翻转横梁组件(3),与作为承载油缸(6)的下油缸座(8)是两个不同的零件,也可以是一个零件,是一体结构的零件。该一体结构的零件既承载油缸,又作为翻转支点,其具有容纳承载油缸的结构,又具有与翻转货箱的底部副车架铰接的结构。

[0026]

本发明另一种实施例,是在上述实施例的基础上,所述翻转横梁组件(3)的翻转横梁(31)由两个相同的折弯件(311)相向焊接而成。翻转支点针对大梁立板高度不同,分不同的翻转横梁组件(3),实施例为两种,折弯件(311)见图7、8,两个相同的折弯件组合成的翻转横梁(31)见图5、6。如此,翻转横梁(31)由两个相同的折弯件(311)相向焊接而成,降低加工难度,提高材料使用率;雁翅式布置于车架纵梁(7)的两个翻转横梁(31),结构简单,连接稳固;折弯件(311)进行双扣,增大横截面积,结构稳定,焊接牢靠;翻转横梁(31)富有美感的如漏斗状的外形轮廓设计,折弯角度的设计,符合力学结构,连接牢固。

[0027]

本发明另一种实施例,是在上述实施例的基础上,所述翻转横梁组件(3)的翻转横梁(31)的折弯件(311)设计有冲孔。折弯件设计成具有多个冲孔的结构,以减轻重量。折弯件(311)开孔设计,不仅美观,且减轻重量,使得下油缸座(8)和翻转横梁组件(3)之间的连接更为简单。

[0028]

本发明另一种实施例,是在上述实施例的基础上,所述下油缸座(8)设计有冲孔。下油缸座(8)设计成具有多个冲孔的结构,以减轻重量(减轻重量)。

[0029]

本发明的另一实施例,见图2、3、4、5、6、7、8,一种挂车货箱翻转的油缸与翻转支点结构,包括与车架纵梁(7)固定连接的翻转横梁组件(3),与车架纵梁(7)固定连接的下油缸座(8),承载于下油缸座(8)上的油缸(6);所述下油缸座(8)是由两个槽钢组成,两个槽钢间牢固连接油缸(6)的油缸底座;翻转横梁组件(3)由两个翻转横梁(31)组成,两个翻转横梁(31)对称布置于车架纵梁(7),翻转横梁(31)横穿焊接在车架纵梁(7)上,同时,在两个所述下油缸座(8)之间,与所述下油缸座(8)焊接连接;所述两个翻转横梁(31)的端部(10),对称布置于车架纵梁(7),所述的两个端部(10)和油缸底座中心点的连线处于同一个平面内,该平面与车架中心面垂直,车架中心面就是以车架中心线为基准与车架上平面相垂直的面;翻转横梁组件(3)的翻转横梁(31)由两个相同的折弯件(311)相向焊接而成;折弯件(311)设计有冲孔;下油缸座(8)设计有冲孔。所述翻转横梁组件(3)的翻转横梁(31)的端部(10)通过转销与设置在副车架上的副架翻转称(1)上的翻转支架(2)铰接,成为翻转货箱的左翻转支点或右翻转支点(101),翻转支点(101)与油缸底座中心点的连线在与车架中心面相垂直的面内;翻转货箱的开合通过油缸的伸缩来实现,车架与副车架在油缸收缩状态下贴合;油缸(6)下端通过与下油缸座(8)连接固接在车架上,油缸(6)上端通过上油缸座立板(5)铰接在副车架上;连接翻转横梁(31)端部(10)的翻转支架(2)、连接油缸上端部的上油缸座立板(5)设置在副车架上的副架翻转称(1)上,即副架翻转称(1)上固定设置有上油缸座立板(5)和两个翻转支架(2);副架翻转称(1)是个直线的方管;翻转支点(101)分为左右,需要使用左边的翻转支点时,右边的翻转支点锁紧装置打开,油缸伸出,货箱向左边翻转,倒出货物,反之亦然。

[0030]

本发明另一种实施例,一种车辆,含有上述挂车货箱翻转的油缸与翻转支点结构,

油缸(6)下端连接下油缸座(8),下油缸座(8)连接于车架纵梁(7);油缸(6)上端连接副车架,副车架在翻转货箱开合的对面部翻转支点(101)处与车架铰接。

[0031]

以上所述实施例仅表达了本发明的实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1