一种加油管及其生产工艺的制作方法

1.本申请涉及加油管的技术领域,尤其是涉及一种加油管及其生产工艺。

背景技术:

2.为了便于油箱的密封和加油,油箱的加油口都设置有专用的加油管,用以将燃油从油枪输送到油箱内。

3.在相关技术中,加油管包括油管本体和焊接在油管本体上的扩口管,扩口管的内壁上通常开设有螺纹,关闭油箱时,将油箱盖螺纹连接在扩口管上,使扩口管关闭,从而将油箱封闭。

4.针对上述中的相关技术,发明人认为存在有以下缺陷:油箱盖螺纹连接在扩口管上时,由于油箱盖与扩口管的密封接触面较小,可能会使油管本体内的燃油从扩口管内漏出,造成燃油的泄漏,从而存在一定的安全隐患。

技术实现要素:

5.为了降低燃油泄漏的概率,从而减少安全隐患,本申请提供了一种加油管及其生产工艺。

6.第一方面,本申请提供的一种加油管,采用如下的技术方案:一种加油管,包括油管本体和扩口管,所述扩口管安装在油管本体上,所述扩口管内设置有密封组件,所述密封组件包括活动塞和弹性件,所述活动塞滑移安装在扩口管内并封闭油管本体,所述弹性件安装在扩口管内并与活动塞连接,所述活动塞上开设有与油管本体连通的进油孔,所述活动塞在弹性件的作用下打开进油孔。

7.通过采用上述技术方案,通过扩口管加油时,将扩口管上的油箱盖取下,活动塞在弹性件的作用下移动,使进油孔与扩口管的内侧壁分离,从而将进油孔打开;将油箱盖安装在扩口管上时,油箱盖与活动塞的侧壁抵接,油箱盖推动活动塞移动并使活动塞与扩口管的内侧壁抵接,使扩口管的内侧壁封闭进油孔,从而使油管本体内的燃油不能进入扩口管内,增大了扩口管的密封面积,从而减少了燃油从扩口管漏出的概率。

8.可选的,所述弹性件包括固定环、活动环和复位弹簧,所述固定环同轴安装在扩口管内,所述固定环与活动塞滑移连接,所述活动环同轴安装在活动塞上,所述复位弹簧安装在活动环上并与固定环连接,所述活动环在复位弹簧的作用下远离固定环。

9.通过采用上述技术方案,油箱盖安装在扩口管上时,油箱盖推动活动塞移动,活动塞克服复位弹簧的弹力并带动活动环移动,使活动塞靠近扩口管的内侧壁并使活动塞的侧壁与扩口管的内侧壁抵接,使扩口管的内侧壁封闭进油孔,从而增大了扩口管的密封面积;活动塞与固定环滑移连接,能够进一步增大扩口管与活动塞的接触面积,从而进一步增强了扩口管的密封性。

10.可选的,所述油管本体上设置有与扩口管连接的固定片,所述固定片覆盖油管本体和扩口管的连接处,所述扩口管上设置有与固定片连接的回气管。

11.通过采用上述技术方案,油管本体和扩口管的连接处可能会怎在间隙,油管本体内的燃油可能会从间隙流出油管本体,从而造成燃油的泄漏;通过固定片覆盖在油管本体和扩口管的连接处,能够减少油管本体和扩口管连接处的间隙,从而能够降低燃油泄漏的概率;回气管能够在加油时将油箱内的气体排出,回气管与固定片的连接,能够增加回气管安装在油管本体和扩口管上的稳定性。

12.第二方面,本申请提供一种生产工艺,采用如下的技术方案:一种生产工艺,包括如下步骤:s1、选材:选择如第一方面中任意一项所述的油管本体、扩口管和回气管;s2、折弯:对s1中的油管本体和回气管进行弯折;其特征在于:s3、加工:通过打孔装置在所述活动塞上开设进油孔;s4、固定:将所述扩口管连接在油管本体上,将所述回气管安装在扩口管上,将所述固定片连接在油管本体和扩口管的连接处,并使所述回气管与固定片连接,将所述固定环安装在扩口管内,将所述复位弹簧套设在s3中的活动塞上并与活动环连接;s5、安装:将s4中所述的活动塞安装在扩口管内,使复位弹簧与固定环连接;s6、二次加工:将s5中的所述扩口管通过夹持机构安装在扣管机上,所述扩口管通过扣管机开设有内螺纹和外螺纹;s7、后处理:对s6中的工件进行抛丸处理。

13.通过采用上述技术方案,将固定片安装在油管本体上,扩口管与油管本体进行连接后,将固定片覆盖在油管本体和扩口管的连接处,同时使回气管与固定片连接;将活动塞安装在打孔装置上,通过打孔装置在活动塞上开设进油孔,先将复位弹簧套在活动塞上,使复位弹簧的一端与活动环固定连接,再将活动塞安装在扩口管内时,使复位弹簧的另一端抵接在固定环的侧壁上,在复位弹簧的作用下,进油孔处于打开状态;再将扩口管安装在扣管机上,通过扣管机在扩口管的内侧壁和外侧壁上开设内螺纹和外螺纹,使扩口管能够安装在油箱上,同时使油箱盖能够螺纹连接在扩口管上;再对扩口管和油管本体进行抛丸处理,从而提高扩口管和油管本体的金属性能。

14.可选的,所述打孔装置包括机架、第一钻头、第二钻头、推动组件和固定组件,所述第一钻头和第二钻头均水平转动安装在机架上,所述第一钻头和第二钻头的轴线相互倾斜,所述推动组件安装在机架上并驱动第一钻头和第二钻头转动,所述推动组件驱动第一钻头和第二钻头与活动塞交替接触,所述固定组件安装在机架上,所述活动塞通过固定组件转动安装在机架上。

15.通过采用上述技术方案,活动塞通过固定组件安装在机架上,推动组件驱动第一钻头和第二钻头转动,同时推动组件能够推动第一钻头和第二钻头移动,使第一钻头和第二钻头交替的在活动塞上钻孔,从而能够分别在活动塞的端面和斜面上钻孔。

16.可选的,所述推动组件包括传送带、推动电机、第一电机、第二电机和连接件,所述传送带转动安装在机架上,所述推动电机安装在机架上并驱动传送带转动,所述第一电机和第二电机均水平滑移安装在机架上且均与传送带连接,所述第一电机和第二电机的滑移方向相交,所述第一钻头同轴安装在第一电机的输出轴上,所述第二钻头同轴安装在第二电机的输出轴上,所述连接件安装在机架上并与传送带和第二电机连接。

17.通过采用上述技术方案,第一电机和第二电机分别驱动第一钻头和第二钻头转动,驱动第一电机和第二电机移动时,推动电机驱动传送带转动,使传送带带动第一电机和第二电机移动,从而使第一钻头和第二钻头交替的在活动塞上钻孔;传送带上的连接件使第二电机的滑移方向不与第一电机的滑移方向平行,从而使第一钻头能够在活动塞的端面上钻孔,使第二钻头能够在活动塞的斜面上钻孔。

18.可选的,所述连接件包括第一连接块和第二连接块,所述第一连接块安装在第二电机上并与机架滑移连接,所述第一连接块的滑移方向与第一电机的滑移方向相交,所述第二连接块安装在第一连接块上,所述传送带的侧壁上开设有与第二连接块滑移配合的滑槽,所述滑槽的长度方向与第一连接块的滑移方向相交。

19.通过采用上述技术方案,传送带转动时,传送带推动第二连接块在滑槽内移动,第二连接块带动第一连接块在机架上水平移动,第一连接块带动第二电机在机架上水平滑移,从而使第二电机带动第二钻头滑移靠近活动塞的斜面,且使第二电机的滑移方向与第一电机的滑移方向倾斜相交。

20.可选的,所述固定组件包括转动电机、蜗轮、蜗杆和锁紧件,所述转动电机安装在机架上,所述蜗轮转动安装在机架上,所述蜗杆同轴安装在转动电机的输出轴上并与蜗轮啮合,所述锁紧件安装在机架上,所述活动塞在锁紧件的作用下安装在蜗轮上。

21.通过采用上述技术方案,转动电机带动蜗杆转动,蜗杆带动蜗轮转动,蜗轮带动活动塞转动,使第二钻头钻出的孔转动离开第二钻头,转动电机停止,使第二钻头能够在活动塞的斜面上钻另一个孔,从而在活动塞的斜面上周向间隔钻出多个孔。

22.可选的,所述锁紧件包括转动杆和滚轮,所述转动杆转动安装在机架上,所述滚轮转动安装在转动杆上,所述滚轮在转动杆的作用下与活动塞的侧壁抵接。

23.通过采用上述技术方案,活动塞安装在蜗轮上时,转动转动杆,使滚轮与活动塞的侧壁滚动连接,滚轮推动活动塞移动并使活动塞固定连接在蜗轮上,从而使活动塞与蜗轮同步转动。

24.可选的,所述夹持机构包括转动臂、夹持板和转动箍;所述转动臂转动安装在扣管机的侧壁上,所述夹持板转动安装在转动臂的侧壁上,所述转动臂和夹持板之间形成夹持孔,所述转动箍转动安装在扣管机上并将转动臂和夹持板限制在扣管机上。

25.通过采用上述技术方案,转动夹持板,将夹持孔打开,将扩口管安装在夹持孔内,转动夹持板,使夹持板的侧壁与转动臂的侧壁抵接,从而将扩口管固定在夹持孔内,同时使扩口管的轴线与夹持孔的轴线共线,再转动转动臂,使转动臂的侧壁与扣管机的侧壁抵接,转动转动箍,使转动箍将转动臂和夹持板抵紧在扣管机的侧壁上,同时使扩口管的轴线与扣管机加工位置的轴线共线,从而使扣管机在扩口管上开设内螺纹和外螺纹时,内螺纹与外螺纹的轴线与扩口管的轴线共线。

26.综上所述,本申请包括以下至少一种有益技术效果:1.通过密封组件的设置,增大了扩口管的密封面积,从而减少了燃油从扩口管漏出的概率。

27.2.通过固定片的设置,能够减少油管本体和扩口管连接处的间隙,从而能够降低燃油泄漏的概率;同时能够增加回气管安装在油管本体和扩口管上的稳定性。

28.3.通过打孔装置的设置,从而能够分别在活动塞的端面和斜面上钻孔。

29.4.通过夹持机构的设置,使扩口管的轴线与扣管机加工位置的轴线共线,使内螺纹与外螺纹的轴线与扩口管的轴线共线。

附图说明

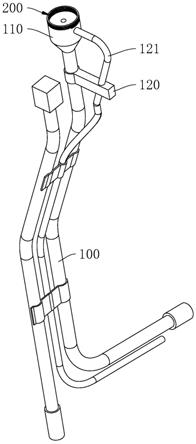

30.图1是本申请实施例加油管的立体结构示意图;图2是本申请实施例密封组件和卡环的局部爆炸示意图,扩口管局部剖视,以展示内部结构;图3是本申请实施例的生产工艺示意图;图4是本申请实施例打孔装置的立体结构示意图;图5是本申请实施例推动组件的局部爆炸示意图,机架局部剖视,以展示内部结构;图6是本申请实施例固定组件的局部立体结构示意图,安装架局部剖视,以展示内部结构;图7是本申请实施例锁紧件的局部立体结构示意图;图8是本申请实施例夹持机构的立体结构示意图;图9是本申请实施例转动臂、夹持板和转动箍的局部立体结构示意图,转动箍局部剖视,以展示内部结构。

31.附图标记:100、油管本体;101、安装环;102、卡槽;110、扩口管;111、安装槽;112、卡环;120、固定片;121、回气管;200、密封组件;210、活动塞;211、进油孔;212、出油孔;220、弹性件;221、固定环;222、活动环;223、复位弹簧;310、机架;311、矩形槽;312、转动轴;313、第一通孔;314、第二通孔;320、第一钻头;330、第二钻头;331、卡盘;400、推动组件;410、传送带;411、滑槽;420、推动电机;430、第一电机;431、第三连接块;440、第二电机;450、连接件;451、第一连接块;452、第二连接块;500、固定组件;510、转动电机;520、蜗轮;530、蜗杆;540、锁紧件;541、转动杆;542、滚轮;550、安装架;551、安装腔;552、安装孔;560、固定块;561、卡接槽;600、夹持机构;610、转动臂;611、第一矩形块;612、夹持槽;620、夹持板;621、第二矩形块;622、限位槽;623、夹持孔;630、转动箍。

具体实施方式

32.以下结合附图1

‑

9对本申请作进一步详细说明。

33.本申请实施例公开一种加油管。

34.参照图1和图2,一种加油管,包括油管本体100和扩口管110,扩口管110口径较小一端的外侧壁上同轴固定设置有安装环101,安装环101的外径与扩口管110口径较小一端的外径相同;油管本体100一端的端面上同轴开设有环形的安装槽111,安装槽111的槽底同轴一体设置有卡环112,卡环112的外侧壁呈弧形,安装环101的内侧壁上同轴开设有圆形的卡槽102,安装环101同轴焊接在安装槽111上,使安装环101的端面与安装槽111的槽侧壁抵接,卡环112卡接安装在卡槽102内,使油管本体100与扩口管110固定连接并连通。

35.参照图1,油管本体100上设置有固定片120,固定片120的一端设置呈圆筒状,固定片120圆筒状的一端套设在油管本体100和扩口管110的连接处,使固定片120焊接在油管本体100和扩口管110的连接处,从而使固定片120完全覆盖油管本体100和扩口管110的连接

处。

36.参照图1,固定片120远离油管本体100的一端固定设置有回气管121,回气管121的一端与扩口管110的管壁固定连接,且回气管121与扩口管110的内部连通,回气管121的另一端与油管本体100远离扩口管110的一端均固定连接在油箱上,且固定片120与回气管121固定连接。

37.参照图1和图2,扩口管110内设置有密封组件200,密封组件200包括活动塞210和弹性件220;活动塞210呈圆台状,活动塞210沿扩口管110的长度方向滑移安装在扩口管110口径较大一端的内侧壁上,活动塞210的斜面与扩口管110的斜面配合,从而将扩口管110与油管本体100的连接处封闭;活动塞210背离油管本体100的侧壁上同轴开设有进油孔211,活动塞210的斜面上周向间隔开设有三个出油孔212,出油孔212与进油孔211连通。

38.参照图2,弹性件220包括固定环221、活动环222和复位弹簧223,固定环221的外径与扩口管110口径较大一端的内径相同,固定环221同轴固定安装在扩口管110的内侧壁上,且固定环221位于扩口管110靠近油管本体100的一端,固定环221的内侧壁与活动塞210的外侧壁同轴滑移连接。

39.参照图2,活动环222同轴一体连接在活动塞210的外侧壁上,活动环222位于活动塞210远离斜面的一端,复位弹簧223套设在活动塞210上,复位弹簧223的一端与活动环222朝向固定环221的侧壁固定连接,复位弹簧223的另一端与固定环221的侧壁固定连接,在复位弹簧223的作用下,活动环222远离固定环221,并使出油孔212与油管本体100连通。

40.本申请实施例一种加油管的工作原理为:向油箱内加油时,将油箱盖与扩口管110分离,活动环222在复位弹簧223的推动下远离固定环221,使活动塞210的斜面与扩口管110的斜面分离,从而使出油孔212与油管本体100连通。

41.向油箱内加油时,向进油孔211内加油,油通过进油孔211进入出油孔212并进入油管本体100内,通过油管本体100进入油箱内,从而完成加油。

42.加油完成后,将油箱盖拧紧,油箱盖克服复位弹簧223的弹力并推动活动塞210移动,使活动塞210的斜面抵紧在扩口管110的斜面上,使扩口管110的斜面封闭出油孔212,增大了扩口管110的密封面积,从而降低了燃油泄漏的概率。

43.固定片120焊接在油管本体100和扩口管110连接处,能够降低油管本体100和扩口管110连接处漏油的概率,同时能够增加回气管121与扩口管110连接的稳定性。

44.本申请实施例还公开一种生产工艺。

45.参照图3,一种生产工艺,包括如下步骤:s1、选材:选择如第一方面中任意一项的油管本体100、扩口管110和回气管121;s2、折弯:对s1中的油管本体100和回气管121进行弯折;s3、加工:通过打孔装置300在活动塞210上开设进油孔211。

46.s4、固定:将固定环221同轴固定安装在扩口管110内,将扩口管110固定连接在油管本体100上,将回气管121焊接在扩口管110的侧壁上,将固定片120焊接在油管本体100和扩口管110的连接处,将回气管121固定连接在固定片120上,将复位弹簧223套设在s3中的活动塞210上并与活动环222连接;s5、安装:将s4中的活动塞210滑移安装在扩口管110内,使复位弹簧223与固定环

221抵接;s6、二次加工:将s5中的扩口管110通过夹持机构600安装在扣管机上,扩口管110通过扣管机开设有内螺纹和外螺纹;s7、后处理:对s6中的工件进行抛丸处理。

47.参照图4,s3中的打孔装置包括机架310和推动组件400,机架310呈矩形并水平固定安装在地面上,机架310的侧壁上开设有矩形槽311,矩形槽311槽底的两端分别水平转动设置有转动轴312,且两个转动轴312相互平行。

48.参照图4和图5,推动组件400包括传送带410、推动电机420、第一电机430、第二电机440和连接件450,传送带410套设在两个转动轴312上,使传送带410呈水平状并与转动轴312同步转动;推动电机420水平固定连接在机架310的侧壁上,推动电机420的输出轴与其中一个转动轴312同轴固定连接,使推动电机420驱动传送带410转动。

49.参照图5,机架310上端面的两端分别开设有呈矩形的第一通孔313和第二通孔314,第一通孔313和第二通孔314均与矩形槽311连通,第一通孔313的长度方向与机架310的长度方向平行,第一电机430水平滑移安装在机架310的上端面,第一电机430的下端面固定设置有矩形的第三连接块431,第三连接块431与第一通孔313水平滑移配合,第三连接块431远离第一电机430的一端与传送带410的上端面固定连接,使第一电机430的沿第一通孔313的长度方向水平滑移。

50.参照图5,第二通孔314的长度方向与第一通孔313的长度方向呈135度的夹角,传送带410的上端面开设有矩形的滑槽411,滑槽411的长度方向与第二通孔314的长度方向垂直;第二电机440水平滑移安装在机架310的上端面;连接件450包括第一连接块451和第二连接块452,第一连接块451呈矩形并固定安装在第二电机440的下端面,第一连接块451滑移安装在第二通孔314内,第二连接块452呈圆球状,第二连接块452固定连接在第一连接块451的下端面,且第二连接块452水平滑移安装在滑槽411内。

51.参照图4和图5,打孔装置还包括第一钻头320、第二钻头330和固定组件500,第一电机430和第二电机440的输出轴上均同轴固定设置有圆台状的卡盘331,第一钻头320同轴固定安装在第一电机430输出轴的卡盘331上,第二钻头330同轴固定安装在第二电机440输出轴的卡盘331上。

52.参照图4和图6,固定组件500包括转动电机510、蜗轮520、蜗杆530和锁紧件540,机架310的上端面固定设置有矩形的安装架550,安装架550位于第一钻头320和第二钻头330之间,安装架550内开设有矩形的安装腔551,安装架550的侧壁上开设有与安装腔551连通的安装孔552,安装孔552水平贯穿安装架550。

53.参照图6,蜗轮520转动安装在安装腔551内,蜗轮520的端面上开设有与活动塞210卡接配合的卡接孔,卡接孔的直径与安装孔552的直径相同,转动电机510水平固定连接在安装架550的外侧壁上,转动电机510的输出轴水平穿入安装腔551内,蜗杆530水平转动安装在安装腔551内,蜗杆530与转动电机510的输出轴同轴固定连接,蜗杆530与蜗轮520啮合。

54.参照图6和图7,机架310的上端面水平固定设置有长条状的固定块560,固定块560与安装架550朝向第一电机430的侧壁固定连接,固定块560上端面的一端开设有卡接槽561;锁紧件540包括转动杆541和滚轮542,转动杆541的一端铰接安装在固定块560的上端

面,转动杆541的另一端卡接安装在卡接槽561内,滚轮542转动安装在转动杆541朝向安装架550的侧壁上,转动杆541卡接在卡接槽561内时,滚轮542抵紧在活动塞210的侧壁上,从而使活动环222抵紧在蜗轮520的侧壁上。

55.参照图8和图9,夹持机构600包括转动臂610、夹持板620和转动箍630;转动臂610呈l形,转动臂610的一端铰接安装在扣管机的侧壁上,转动臂610的另一端一体设置有矩形的第一矩形块611;转动臂610呈水平状,转动臂610的上端面开设有矩形的夹持槽612,夹持板620的一端铰接安装在夹持槽612内,夹持板620的另一端一体设置有第二矩形块621。

56.参照图9,转动箍630具有弹性,转动箍630呈u形,转动箍630开口的两端均铰接安装在扣管机的侧壁上,使转动箍630在扣管机的侧壁上水平转动,第一矩形块611和第二矩形块621的侧壁上均开设有矩形的限位槽622,转动箍630远离开口的一端卡接安装在限位槽622内,使转动臂610和夹持板620的侧壁相互抵紧并与扣管机的侧壁抵接。

57.参照图9,夹持槽612的槽底和夹持板620的侧壁上均开设有半圆槽,夹持板620的长度方向与转动臂610的长度方向平行时,两个半圆槽拼合形成夹持孔623,将扩口管110安装在夹持孔623内,从而能够在扩口管110的内侧壁和外侧壁开设螺纹。

58.本申请实施例一种生产工艺的工作原理为:生产加油管时,先将活动塞210穿过安装孔552并使活动塞210卡接安装在卡接孔内,使活动环222的侧壁与安装架550的侧壁转动连接,转动转动杆541,使滚轮542与活动塞210的端面滚动连接,转动杆541卡接在卡接槽561内时,将活动塞210固定在卡接孔内并使活动环222的侧壁抵紧在蜗轮520的侧壁上,使活动塞210与蜗轮520同步转动。

59.推动电机420驱动转动轴312转动,转动轴312带动传送带410转动,传送带410驱动第三连接块431移动,第三连接块431带动第一电机430在机架310上水平移动,使第一电机430滑移靠近活动塞210,第一电机430带动卡盘331和第一钻头320滑移靠近活动塞210的端面,第一电机430带动卡盘331和第一钻头320转动,使第一钻头320在活动塞210的端面上钻出进油孔211。

60.推动电机420驱动转动轴312反向转动,从而使传送带410反向转动,传送带410移动时推动第二连接块452在滑槽411内移动,第二连接块452带动第一连接块451在第二通孔314内移动,第二连接块452带动第二电机440水平滑移,使第二电机440带动卡盘331和第二钻头330滑移靠近活动塞210的端面,第二电机440带动卡盘331和第二钻头330转动,使第二钻头330在活动塞210的斜面上钻出出油孔212,并使出油孔212与进油孔211连通。

61.推动电机420再次反向转动,使第二钻头330从出油孔212内移出,启动转动电机510,转动电机510带动蜗杆530转动,蜗杆530带动蜗轮520转动,蜗轮520带动活动塞210转动,使活动塞210转动三分之一圈,推动电机420再次反向转动,使第二钻头330在活动塞210的斜面上钻出第二个出油孔212,以此反复,从而在活动塞210的斜面上周向间隔钻出三个出油孔212。

62.将复位弹簧223套设在活动塞210上,并将复位弹簧223的端面焊接在活动环222的侧壁上,将活动塞210和复位弹簧223安装在扩口管110内,使复位弹簧223抵在固定环221的侧壁上。

63.再将扩口管110安装在半圆槽内,转动夹持板620并使两个半圆槽的槽侧壁抵紧在扩口管110的侧壁上,使扩口管110同轴卡接在夹持孔623内,转动转动臂610,使转动臂610

与夹持板620的侧壁抵紧在扣管机的侧壁上,再转动转动箍630,使转动箍630卡接在限位槽622内,从而将扩口管110固定在扣管机上,并使扣管机工作区的轴线与扩口管110的轴线共线,从而扩口管110内侧壁和外侧壁上开设的螺纹与扩口管110的轴线同轴。

64.以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1