两侧防脱的焊接铝轮及其制造方法与流程

1.本技术涉及铝轮制造技术领域,尤其涉及一种两侧防脱的焊接铝轮及其制造方法。

背景技术:

2.现有技术中的铝轮通常采用铸造的方式成型,产品的质量较大,强度不足,容易开裂,而且高能耗高污染。而对于有越野需求的车轮来说,现有汽车轮毂的支撑强度较差,不能很好地适应多种路况,且轮毂外侧易被刮伤,存在脱轮的安全隐患。

3.例如,中国专利文献中,授权公告号为cn209037302u的实用新型专利公开一种具有双层轮辐的汽车轮毂,包括轴套和轮辋,且所述轴套设置在轮辋的内侧,所述轴套的前侧通过螺钉可拆卸安装有轴套盖板,所述轴套的圆周侧上固定焊接有至少四组内轮辐,所述轮辋的内侧壁上固定焊接有卡块,所述卡块上开设有与内轮辐的自由端部相匹配的卡槽,所述轮辋的前后两侧均设置有轮缘,前侧所述轮缘上开设有凹槽,所述内轮辐上通过螺栓可拆卸安装有外轮辐,所述外轮辐的自由端部通过螺栓可拆卸安装在凹槽槽内,所述内轮辐和外轮辐的位置一一对应。其不足之处在于:1、铝合金一体成型轮毂,生产成本较高,不能保证每个位置都有较高的强度,容易开裂;2、轮缘为单层结构,只能起到单层锁边,单层锁边存在行驶时碰撞形变的问题,在单层锁边破坏后车轮的紧固性就遭到了破坏,安全性较差。

技术实现要素:

4.为了克服现有技术中的上述不足,本发明提供了一种两侧防脱的焊接铝轮及其制造方法,降低了生产成本,强度高,并且具有双锁边设计,车轮的防脱能力好。

5.为了实现上述目的,本发明采用以下技术方案。

6.一种两侧防脱的焊接铝轮,其特征是,包括依次设置的挡圈、轮辋和辐板,辐板外侧设有第一锁圈,挡圈外侧设有第二锁圈。通过第一锁圈和第二锁圈配合挡圈外周和辐板外周形成双锁轮胎设计,第一锁圈和第二锁圈起到保护作用,车轮受到碰撞时,外侧的第一锁圈或第二锁圈起到保护作用,挡圈和辐板上的轮缘依然能够起到可靠的锁边效果,解决全地形越野车轮胎容易滑脱的问题。

7.作为优选,轮辋采用轧制的板材弯曲后焊接成型。产品强度高,成型的轮辋的强度与韧性远远高于铸造成型的轮辋。

8.作为优选,辐板和第一锁圈通过第一螺栓连接,挡圈和第二锁圈通过第二螺栓连接;辐板上设有若干个绕辐板轴线圆周阵列设置的第一镂空孔。第一锁圈和第二锁圈分别通螺栓连接,连接方式简单可靠,通过第一镂空孔减小辐板的材料占用,使铝轮更加符合轻质化的需求。

9.作为优选,第一锁圈和第二锁圈的形状相同,第一锁圈和第二锁圈的内环为圆台面形,辐板上设有配合第一锁圈内环的台阶部。由于第一锁圈对应与轮胎外侧,台阶部和第

一锁圈的内环配合能够提高第一锁圈防松能力,并且通过台阶部能够实现第一锁圈在辐板边沿的隐藏式设置,提高轮胎的整体性。

10.作为优选,辐板上设有若干个安装孔,安装孔内设有带螺纹的安装孔嵌件,若干个安装孔绕辐板轴线圆周阵列设置,相邻安装孔之间设有第二镂空孔。通过安装孔完成轮辋的安装,安装孔嵌件提高安装孔位置的强度,保证轮辋装配的可靠性,而第二镂空孔的设置进一步提高了车轮的轻质化标准,降低成本;第一镂空孔和第二镂空孔还具有提高散热的作用。

11.作为优选,辐板中心设有中心孔,中心孔的边缘设有加强环,加强环上设有若干个缺口槽,缺口槽与第二镂空孔的位置对应。加强环的设置提高了中心孔的强度,提高辐板和车轮轴配合的可靠性,而加强环上的缺口槽与第二镂空孔对应,在车轮轴和辐板之间进水时,由于液体张力,会影响车轮和辐板的安装可靠性,而通过缺口槽能够完成中心孔内侧的排水,缺口槽排出的水体会流过第二镂空孔位置之后在发散到外界,保证辐板和车轮之间的连接可靠性。

12.一种上述两侧防脱的焊接铝轮的制造方法,其特征是,包括以下步骤:a、辐板与挡圈采用低温铸造快速冷却工艺制造成型,轮辋采用铝板卷曲成圆筒状;b、卷曲成筒状的轮辋对缝采用搅拌摩擦焊接;c、轮辋和辐板进行摩擦焊接;轮辋和挡圈进行摩擦焊接;d、在辐板和挡圈上螺栓装配第一锁圈和第二锁圈。

13.采用双锁轮胎的设计,轮胎在任何地形越野,都不会脱胎;各个部件均采用新工艺,重量要比传统铸造轮轻30%。

14.作为优选,轮辋所用的铝板为轧制成型。产品的强度高,轮辋采用的轧制的板材,轮辋成型后的强度与韧性远远高于铸造成型的轮辋。

15.本发明具有如下有益效果:实现轻量化制造,降低了生产成本,强度高,并且具有双锁边设计,车轮的防脱能力好;散热性能好;连接可靠性高。

附图说明

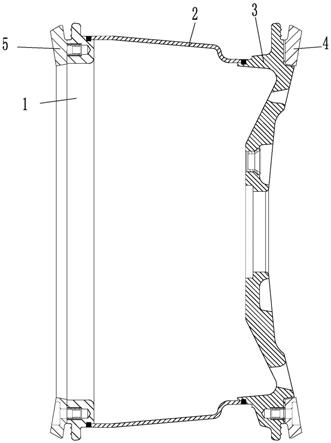

16.图1是本发明未设第一锁圈和第二锁圈时的结构示意图。

17.图2是图1中a

‑

a处的剖视图。

18.图3是图1背面的结构示意图。

19.图4是图2中b处的放大示意图。

20.图5是本发明的结构示意图。

21.图中:挡圈1

ꢀꢀ

轮辋2

ꢀꢀ

辐板3

ꢀꢀ

第一锁圈4

ꢀꢀ

第二锁圈5

ꢀꢀ

第一螺栓6

ꢀꢀ

台阶部7

ꢀꢀ

第一镂空孔8

ꢀꢀ

安装孔9

ꢀꢀ

安装孔嵌件10

ꢀꢀ

第二镂空孔11

ꢀꢀ

中心孔12

ꢀꢀ

加强环13

ꢀꢀ

缺口槽14

ꢀꢀ

轮缘15

ꢀꢀ

第一开口槽16

ꢀꢀ

第二开口槽17

ꢀꢀ

搅拌摩擦焊区域18。

具体实施方式

22.下面结合附图和具体实施例对本发明进行进一步的阐述。

23.实施例

如图1到5所示,一种两侧防脱的焊接铝轮,其特征是,包括依次设置的挡圈1、轮辋2和辐板3,挡圈1上和辐板3上设有直径相等的轮缘15。轮辋2采用轧制的板材弯曲后焊接成型。辐板3外侧设有第一锁圈4,挡圈1外侧设有第二锁圈5。辐板3和第一锁圈4通过第一螺栓6连接,挡圈1和第二锁圈5通过第二螺栓连接;第一锁圈4和第二锁圈5的形状相同,第一锁圈4和第二锁圈5的内环为圆台面形,辐板3上设有配合第一锁圈4内环的台阶部7。辐板3上设有十二个绕辐板3轴线圆周阵列设置的第一镂空孔8。辐板3上设有四个安装孔9,安装孔9内设有带螺纹的安装孔嵌件10,四个安装孔9绕辐板3轴线圆周阵列设置,相邻安装孔9之间设有第二镂空孔11。辐板3中心设有中心孔12,中心孔12的边缘设有加强环13,加强环13上设有四个缺口槽14,缺口槽14与第二镂空孔11的位置对应。缺口槽14的槽底呈斜面设置,缺口槽14的槽底从中心孔12向外呈下降趋势。缺口槽14在远离中心孔12的一端为圆弧形。

24.一种上述两侧防脱的焊接铝轮的制造方法,其特征是,包括以下步骤:a、辐板3与挡圈1采用低温铸造快速冷却工艺制造成型,轮辋2采用铝板卷曲成圆筒状;b、卷曲成筒状的轮辋2对缝采用搅拌摩擦焊接;c、轮辋2和辐板3进行摩擦焊接;轮辋2和挡圈1进行摩擦焊接;d、在辐板和挡圈上螺栓装配第一锁圈和第二锁圈。

25.轮辋2所用的铝板为轧制成型。步骤c中,轮辋2上设有第一开口槽16,辐板3和挡圈1均设有第二开口槽17,如图4所示,第一开口槽16和第二开口槽17配合形成圆环槽,通过圆环槽能够起到辅助限位的作用,此外,辐板3上设有配合轮辋2的环槽,实现对轮辋2的限位,从而能够提高轮辋2和辐板3的成型强度,搅拌摩擦焊区域18如图4阴影部分所示,保证搅拌摩擦焊的位置可靠性,提高焊接精度。

26.通过第一锁圈4和第二锁圈5配合挡圈1外周和辐板3外周形成双锁轮胎设计,第一锁圈4和第二锁圈5起到保护作用,车轮受到碰撞时,外侧的第一锁圈4或第二锁圈5起到保护作用,挡圈1和辐板3上的轮缘15依然能够起到可靠的锁边效果,解决全地形越野车轮胎容易滑脱的问题。加强环13的设置提高了中心孔12的强度,提高辐板3和车轮轴配合的可靠性,而加强环13上的缺口槽14与第二镂空孔11对应,在车轮轴和辐板3之间进水时,由于液体张力,会影响车轮和辐板3的安装可靠性,而通过缺口槽14能够完成中心孔12内侧的排水,缺口槽14排出的水体会流过第二镂空孔11位置之后在发散到外界,保证辐板3和车轮之间的连接可靠性;本技术的车轮结构实现轻量化制造,降低了生产成本,强度高,散热性能好;连接可靠性高。

27.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例作各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1