一种高强度独立电动滑轨及与车地板之间的安装结构的制作方法

1.本发明涉及汽车零部件技术领域,特别涉及一种高强度独立电动滑轨及与车地板之间的安装结构。

背景技术:

2.传统的座椅水平调节系统是用一个电机通过软轴来驱动左右侧滑轨,为了实现电机的动力往两侧滑轨的分配,在左右侧滑轨中间需要一个连接固定支架。新能源汽车车身地毯下布满蓄电池,能留给座椅的空间非常有限,特别是汽车座椅的两个滑轨中间还要布置空调出风口,这对传统的座椅水平调节系统非常不利。

3.当前市场上的齿轮齿条长滑轨因为齿轮齿条结构不能在任意时刻锁止,需要设计以套独立的锁止机构,这种锁止机构通常是机械式,难以实现和用于调节的齿轮齿条结构实现机械或者电气上的相互联动(如cn109130967aa公开的一种改进型汽车座椅电动地滑轨系统,就是采用销钉锁止)。这些机械式独立的锁止机构如果出现机械解锁、水平调节、碰撞同时发生,则会因为座椅不能水平锁止而导致驾乘人员受伤。这虽然是个小概率事件,但是潜在风险还是巨大的。

技术实现要素:

4.本发明所要解决的技术问题之一在于针对传统的座椅水平调节系统占据座椅下部空间较大以及传统的电动滑轨所采用的齿轮齿条机构不能进行适时自锁的问题而提供一种不用占据座椅下部空间且能适时自锁的高强度独立电动滑轨。

5.本发明所要解决的技术问题之二在于提供一种上述高强度独立电动滑轨与与车地板之间的安装结构,以解决上述高强度独立电动滑轨中丝杆与蜗轮蜗杆传动机构正常安装存在冲突的问题。

6.作为本发明第一方面的一种高强度独立电动滑轨,包括相互可移动配合的上滑轨和下滑轨,其特征在于,还包括:

7.一安装在所述上滑轨上的电驱机构;

8.一安装在所述上滑轨内的蜗轮蜗杆传动机构,所述蜗轮蜗杆传动机构中的蜗杆与所述电驱机构的输出轴连接,由所述电驱机构驱动转动,所述蜗轮蜗杆传动机构中的蜗杆与蜗轮相互啮合传动动力;

9.一丝杆螺母传动机构,所述丝杆螺母传动机构中的螺母由配置在所述蜗轮内的内螺纹构成或者单独采用一配置在所述蜗轮内的螺母构成,所述内螺纹或者所述螺母跟随所述蜗轮传动,所述丝杆穿过所述蜗轮内的内螺纹或者蜗轮内的螺母并与所述螺纹或者螺母啮合接受来自所述蜗轮的动力,所述丝杆与所述下滑轨连接。

10.在本发明的一个优选实施例中,所述电驱机构的输出轴直接与所述蜗杆连接,或者通过联轴器与所述蜗杆连接;或者通过软轴与所述蜗杆连接。

11.在本发明的一个优选实施例中,所述电驱机构的输出端直接与联轴器或者软轴连

接或者采用齿轮减速机构或者蜗轮蜗杆减速机构与所述联轴器或者软轴连接。

12.在本发明的一个优选实施例中,所述电驱机构的轴线与所述软轴或者联轴器的轴线同轴或者平行或者垂直。

13.在本发明的一个优选实施例中,所述蜗轮蜗杆传动机构设置在一传动箱体内,所述传动箱体配置有供丝杆穿过的丝杆孔,所述丝杆穿过所述传动箱体上的丝杆孔。

14.在本发明的一个优选实施例中,所述传动箱体直接安装在所述上滑轨上,或者通过一支架安装在所述上滑轨上,或者通过一包覆在在所述传动箱体上的传动箱体橡胶垫安装在所述上滑轨上,所述传动箱体橡胶垫位于所述传动箱体与上滑轨之间。采用传动箱体橡胶垫可以以减轻蜗轮蜗杆传动机构运动过程的振动对所述上滑轨的影响。

15.在本发明的一个优选实施例中,所述支架为整体式支架或者分体式支架。

16.在本发明的一个优选实施例中,所述整体式支架为一u型支架,该u型支架具有一u型槽和位于u型槽两侧的两翼,所述传动箱体安装在所述u型槽内,所述u型支架的两翼固定在所述上滑轨上。

17.在本发明的一个优选实施例中,所述分体式支架为至少两片式支架结构。

18.在本发明的一个优选实施例中,所述传动箱体橡胶垫为整体式结构或者为分体式结构,采用整体式结构可以使得零件数量少,装配简单;采用分体式结构可以制备和组装方便。

19.在本发明的一个优选实施例中,所述传动箱体橡胶垫可以采用直接注塑方式包覆在所述传动箱体上,也可以采用先成型传动箱体橡胶垫,然后将成型好的整体式传动箱体橡胶垫或者分体式传动箱体橡胶垫通过结构特征包覆在所述传动箱体上。

20.在本发明的一个优选实施例中,所述传动箱体橡胶垫与所述上滑轨之间采用卡合方式安装在所述上滑轨上。

21.在本发明的一个优选实施例中,所述传动箱体橡胶垫与所述上滑轨之间采用卡合方式安装在所述上滑轨上的具体方式是:在所述传动箱体橡胶垫上设置有至少一与上滑轨上的传动箱体定位孔定位配合的定位凸台,定位凸台插入对应的传动箱体定位孔中,将传动箱体直接安装在上滑轨上。定位凸台实际有利于系统容差能力提升。

22.在本发明的一个优选实施例中,所述电驱机构或者所述电驱结构和齿轮减速机构或者电驱机构与蜗轮蜗杆减速机构可以直接安装在上滑轨上,也可以通过一马达支架安装在所述上滑轨上;所述马达支架采用紧固件直接安装在所述上滑轨上或者通过采用紧固件安装在所述支架露出所述上滑轨的部分上,以便同时将所述马达支架和支架同时安装在所述上滑轨上。

23.在本发明一个优选实施例中,所述马达支架与所述上滑轨之间设置有橡胶垫,以避免电驱机构的振动向滑轨传递。

24.在本发明的一个优选实施例中,所述电驱机构与所述马达支架之间、所述马达支架与上滑轨之间均设置有预定位结构,实现电驱机构与所述马达支架之间、所述马达支架与上滑轨之间先定位再紧固连接。

25.作为本发明第一方面的上述高强度独立电动滑轨与车地板之间的安装结构,其包括一与所述下滑轨的底面中间位置焊接的滑轨安装支架,所述滑轨安装支架通过紧固件固定在车地板上;所述下滑轨长度方向的两端通过垫片和紧固件安装在车地板上。

26.在本发明的一个优选实施例中,在所述车地板上设置有垫片定位孔,在所述垫片上设置垫片定位销,所述垫片定位销定位插入所述垫片定位孔中,对垫片进行定位。

27.作为本发明第一方面的上述高强度独立电动滑轨与车地板之间的安装结构,在车地板上这是有两条平行设置的滑轨定位槽,在所述高强度独立电动滑轨推入所述滑轨定位槽内后,将所述高强度独立电动滑轨中的下滑轨中间位置与所述车地板中间通过至少一铆接螺栓锚固;所述下滑轨长度方向的两端以及中间适当位置通过安装螺栓和螺栓垫圈固定在所述车地板上。

28.在本发明的一个优选实施例中,在所述下滑轨长度方向的一端固定有一下滑轨定位销,在所述车地板的滑轨定位槽内设置有一下滑轨定位孔,所述下滑轨定位销插入所述下滑轨定位孔内,将所述高强度独立电动滑轨预先定位在所述滑轨定位槽内。

29.由于采用了如上的技术方案,本发明的高强度独立电动滑轨具有如下特点:

30.1.采用两个独立的电驱同步驱动左右两个高强度独立电动滑轨各自独立同步运动,便于控制。同时省去了左右侧滑轨中间的连接固定支架,空出左右滑轨中间的空间,方便整车灵活布局。另外电驱结构可以安装在坐盆与上滑轨之间,进一步空出了左右滑轨中间的空间

31.2.省去了传统的座椅水平调节系统中的大尺寸马达支架,无乘客踩踏马达支架的风险。

32.3.采用蜗轮蜗杆传动机构与丝杆螺母传动机构配合驱动上滑轨运动,可以在任意位置进行适时自锁,不会出现现有的机械式独立的锁止机构如果出现机械解锁、水平调节、碰撞同时发生,则会因为座椅不能水平锁止而导致驾乘人员受伤等问题。

33.4.蜗轮蜗杆传动机构采用水平方式布置在上滑轨内,节约了座椅下方的z向空间(通常汽车制造厂对z向空间比较敏感),同时充分利用了座椅下方的y向空间。

34.5.本发明的高强度独立电动滑轨还具有装配简单,与车地板之间定位准确,安装牢固。

附图说明

35.图1为座椅通过坐盆安装在由本发明的高强度独立电动滑轨所构成的左右滑轨总成上的结构示意图。

36.图2为由本发明的高强度独立电动滑轨所构成的左右滑轨总成上的结构示意图。

37.图3为本发明的高强度独立电动滑轨去掉电驱机构和马达支架后的结构示意图。

38.图4为本发明的高强度独立电动滑轨去掉上滑轨和下滑轨后的结构示意图。

39.图5为本发明高强度独立电动滑轨中的电驱机构驱动丝杆传动示意图。

40.图6为本发明高强度独立电动滑轨一种实施方式的装配剖视图。

41.图7为本发明高强度独立电动滑轨一种实施方式的分解示意图。

42.图8为本发明高强度独立电动滑轨一种实施方式中上滑轨运行到最前位置示意图。

43.图9为本发明高强度独立电动滑轨一种实施方式中上滑轨运行到最前位置示意图。

44.图10为本发明高强度独立电动滑轨另一种实施方式的装配剖视图。

45.图11为本发明高强度独立电动滑轨另一种实施方式的分解示意图。

46.图12为本发明高强度独立电动滑轨另一种实施方式中上滑轨运行到最前位置示意图。

47.图13为本发明高强度独立电动滑轨另一种实施方式中上滑轨运行到最前位置示意图。

48.图14为本发明高强度独立电动滑轨另一种实施方式中发热电驱机构与蜗轮蜗杆减速机构之间的装配示意图。

49.图15为本发明高强度独立电动滑轨再一种实施方式中电驱机构、马达支架与上滑轨之间的装配俯视图。

50.图16为本发明高强度独立电动滑轨再一种实施方式中电驱机构、马达支架与上滑轨之间的装配剖视图。

51.图17为本发明高强度独立电动滑轨再一种实施方式中电驱机构、马达支架与上滑轨之间的装配立体示意图。

52.图18为本发明高强度独立电动滑轨第四种实施方式中传动箱体与丝杆之间的装配示意图。

53.图19为本发明高强度独立电动滑轨第四种实施方式中传动箱体与上滑轨之间的装配从一个方向看的示意图。

54.图20为本发明高强度独立电动滑轨第四种实施方式中传动箱体与上滑轨之间的装配从另一个方向看的示意图。

55.图21为本发明高强度独立电动滑轨安装在车地板上一种实施方式的俯视图。

56.图22为图21的a

‑

a剖视图。

57.图23为图21的b

‑

b剖视图。

58.图24为图21的c

‑

c剖视图。

59.图25为本发明高强度独立电动滑轨准备推入车地板上的滑轨定位槽的示意图。

60.图26为本发明高强度独立电动滑轨推入车地板上的滑轨定位槽后的示意图。

61.图27为本发明高强度独立电动滑轨安装在车地板上另一种实施方式的剖视图。

62.图28为图27的a处放大示意图。

63.图29为图27的b处放大示意图。

64.图30为图27的c处放大示意图。

具体实施方式

65.以下结合附图和具体实施方式来进一步描述本发明。

66.参见图1和图2,本发明的高强度独立电动滑轨100用于座椅200的左右滑轨,其座椅200通过坐盆300安装在左右滑轨上,这样可以省去了左右侧滑轨中间的连接固定支架,空出左右滑轨中间的空间,方便整车灵活布局,特别适合新能源汽车。

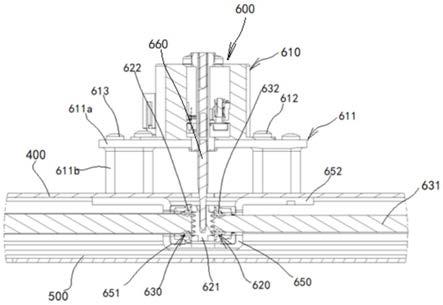

67.参见图3和图4,本发明的高强度独立电动滑轨100的基本结构包括相互可移动配合的上滑轨400和下滑轨500以及驱动上滑轨400在下滑轨500往复运动的直线运动机构600。

68.本发明的直线运动机构600的基本结构和基本运动原理如下:

69.参见图5,该直线运动机构600的基本结构包括电驱机构610、蜗轮蜗杆传动机构620和丝杆螺母传动机构630。电驱机构610可以直接将动力传输给蜗轮蜗杆传动机构620,也可以采用如图5所示那样,采用软轴660将动力传输给蜗轮蜗杆传动机构620。当然电驱机构610与蜗轮蜗杆传动机构620之间也可以采用本发明所熟知的其它方式传输动力。

70.该直线运动机构600的基本运动原理是:

71.该直线运动机构600采用两级传动机构,即将蜗轮蜗杆传动机构620作为第一级传动,将丝杆螺母传动机构630作为第二级传动,蜗轮蜗杆传动机构620将电驱机构610的速度降低,扭矩增大。丝杆螺母传动机构630将旋转运动转化为直线运动。

72.电驱机构610是整个高强度独立电动滑轨100的动力来源,可以正转和反转。另外本发明每一高强度独立电动滑轨100的电驱机构610是各自独立运行的,这样便于通过同步的电信号进行控制,进一步空出左右滑轨中间的空间,方便整车灵活布局。同时另外每个高强度独立电动滑轨100的电驱结构610可以安装在坐盆300与上滑轨400之间,进一步空出了左右滑轨中间的空间

73.电驱机构610的正转和反转,通过蜗轮蜗杆传动机构620和丝杆螺母传动机构630转化为丝杆631往复直线运动,进而驱动上滑轨400在下滑轨500上进行往复直线运动,实现座椅100的前向和后向运动。

74.对于本领域技术人员而言,蜗轮蜗杆传动机构620和丝杆螺母传动机构630在运动过程中是可以在任意位置自锁属于本领域公知常识,依据该公知常识,本发明实现了座椅在前向和后向运动过程中,可以在任意位置自锁,不会出现现有的机械式独立的锁止机构如果出现机械解锁、水平调节、碰撞同时发生,则会因为座椅不能水平锁止而导致驾乘人员受伤等问题。

75.下面依据上述直线运动机构600的基本结构和基本运动原理来详细描述本发明的高强度独立电动滑轨的各种实施方式。

76.在结合附图描述本发明的高强度独立电动滑轨的各种实施方式之前,先就本发明的高强度独立电动滑轨的各种实施方式中所采用的蜗轮蜗杆传动机构620和丝杆螺母传动机构630的基本结构和工作原理进行阐述:

77.继续参见图5,蜗轮蜗杆传动机构620包括相互啮合的蜗轮622和蜗杆621,丝杆螺母传动机构包括丝杆631和螺母632。蜗轮蜗杆传动机构620中的蜗杆621与蜗轮622相互啮合传动动力。丝杆螺母传动机构630中的螺母632安装在蜗轮622中,与蜗轮622同步转动,丝杆631穿过螺母632并与螺母632啮合,通过螺母632接受来自蜗轮622的动力,这样螺母632跟随蜗轮622转动时,就能将旋转运动转为丝杆631的直线运动。

78.当然螺母632可以采用在蜗轮622内设置一内螺纹来取代,丝杆631直接穿过蜗轮622中的内螺纹并与该内螺纹啮合,直接接受来自蜗轮622的动力。

79.结合参见图6和图7,本发明的蜗轮蜗杆传动机构620设置在一传动箱体640内,该传动箱体640配置有供丝杆631穿过的丝杆孔,丝杆631穿过传动箱体640上的丝杆孔。

80.传动箱体640与蜗轮蜗杆传动机构620的组合结构,可以参见已经公开的专利文献de19861100a1、de102005044467、cn200610151365.x、cn207064616u等,传动箱体640可以采用组合式或者整体式结构。基于篇幅,本发明说明书在此不在赘述。

81.本发明的传动箱体640直接采用紧固件安装在上滑轨400上,也可以通过一支架以

及紧固件间接安装在上滑轨400上,至于采用那种安装方式,本领域技术人员可以根据具体需要而进行,这些安装方式都应在本发明权利要求书的保护范围之内。

82.本发明的支架可以为整体式支架或者分体式支架,申请人认为无论是整体式支架还是分体式支架,主要方便将传动箱体640安装到上滑轨400上,都应该在本发明权利要求书的保护范围之内。

83.限于篇幅,本发明的整体式支架只列举一个特例来说明本发明的整体式支架,但是该特例的整体式支架不能构成对本发明权利要求书保护范围的限制,任何整体式支架都应该在本发明权利要求的保护范围之内。本发明的整体式支架可以参见中国发明专利号为cn200610151365.x公开的用于汽车中的调整装置的传动机构中的u型支架,本发明的传动箱体640也是安装在一u型支架650的u型槽651内,该u型支架650具有两翼652,两翼652的上表面位于同一平面上。

84.本发明的分体式支架为至少为两片式支架结构,当然也可以为多片式支架结构,只要能方便将传动箱体640安装到上滑轨400上的分体式支架,都应该在本发明权利要求书的保护范围之内。

85.基于上述蜗轮蜗杆传动机构620、传动箱体640和u型支架650的基本结构,本发明的高强度独立电动滑轨100的一种具体实施方式可以参见图6和图7:

86.电驱机构610通过一马达支架611安装在上滑轨400上。这样省去了传统结构中的大尺寸马达支架,无乘客踩踏马达支架的风险,具体是:

87.该马达支架611为马鞍型结构,具有一个电驱机构安装平面611a和两个立柱611b,电驱机构安装平面611a上开设有两个电驱机构安装螺孔611aa和两个马达支架安装通孔611ab以及一个软轴穿孔611ac,两个马达支架安装通孔611ab各自贯通一个立柱611b。软轴穿孔611ac位于电驱机构安装平面611a的中心位置,两个电驱机构安装螺孔611aa位于软轴穿孔611ac的两侧,两个马达支架安装通孔611ab分别位于两个电驱机构安装螺孔611aa的外侧。

88.电驱机构610通过两个电驱机构固定螺栓612固定在马达支架611的电驱机构安装平面611a上,两个电驱机构固定螺栓612旋入两个电驱机构安装螺孔611aa内。

89.马达支架611通过两个穿过两个马达支架安装通孔611ab的马达支架固定螺栓613固定在上滑轨400上。

90.当然,电驱机构610可以直接安装在上滑轨400上。而且马达支架611也不限于上述结构,只要能将电驱机构610安装在上滑轨400上的任何马达支架611都应该在本发明权利要求的保护范围之内。

91.包含有蜗轮蜗杆传动机构620的传动箱体640采用水平方式布置在上滑轨400内,这样节约了座椅100下方的z向空间(通常汽车制造厂对z向空间比较敏感),同时充分利用了座椅100下方的y向空间。

92.另外,安装传动箱体640的u型支架650的两翼652可以采用焊接或者铆接方式与上滑轨400的内顶面连接。当然也可以在u型支架650的两翼652各自开设有一内螺孔,两个马达支架固定螺栓613穿过上滑轨400后旋入u型支架650两翼652上的内螺孔中紧固,这样通过两个马达支架固定螺栓613可以同时将马达支架611和u型支架650固定在上滑轨400上。

93.电驱机构610的输出轴通过穿过软轴穿孔611ac、上滑轨400和传动箱体640的软轴

660与蜗杆621连接,传输动力。电驱机构610的输出端可以直接与软轴660连接,也可以通过另外的传动机构与软轴660连接。如果电驱机构610的输出端直接与软轴660连接的话,那么电驱机构610的轴线与软轴660的轴线同轴。

94.当然,电驱机构610也不局限于通过软轴660与蜗杆621连接,也可以将电驱机构610的输出轴做长一些,直接与蜗杆621连接。或者通过本领域技术人员所有知晓的联轴器与蜗杆621连接,总的来说,只要任意能够传递动力、实现电驱机构610与蜗杆621连接的任何机构都应该在本发明权利要求保护范围之内。丝杆631的两端各自通过一个丝杆支架631a、631b固定在下滑轨500上,丝杆支架631a、631b可以采用铆接螺栓631aa、631ba铆固在下滑轨500上;这样丝杆631沿着蜗轮622进行直线运动时,就能通过蜗轮622、蜗杆621、传动箱体640、u型支架650驱动上滑轨400在下滑轨500上的最前位置(参见图8)和最后位置(参见图9)之间往复运动,实现座椅在最前位置与最后位置调节。当然,丝杆631的两端也可以直接与上滑轨400连接,这个也在本发明的权利要求书保护范围之内。

95.基于上述蜗轮蜗杆传动机构620、传动箱体640和u型支架650的基本结构,本发明的高强度独立电动滑轨100的另一种具体实施方式可以参见图10、图11和图14:

96.该具体实施方式的高强度独立电动滑轨100与图6和图7所示的高强度独立电动滑轨100的实施方式相比,其区别在于:电驱机构610的输出端不是直接与软轴660或者联轴器连接的,而是通过一齿轮减速机构或者蜗轮蜗杆减速机构670与软轴660或者联轴器连接,电驱机构610的轴线与软轴660或者联轴器的轴线垂直,这样电驱机构610通过蜗轮蜗杆减速机构670进一步减速后传递到软轴660上。

97.蜗轮蜗杆减速机构670设置在一减速箱体680内,减速箱体680通过三个减速箱体紧固螺栓681安装在马达支架611上,电驱机构610固定在减速箱体680上,电驱机构610的输出端插入减速箱体680内与蜗轮蜗杆减速机构670中的蜗杆671连接,蜗轮蜗杆减速机构670中的蜗轮672与软轴660或者联轴器连接。

98.同样,该具体实施方式的高强度独立电动滑轨100中的丝杆631的两端各自通过一个丝杆支架631a、631b固定在下滑轨500上,丝杆支架631a、631b可以采用铆接螺栓631aa、631ba铆固在下滑轨500上;这样丝杆631沿着蜗轮622进行直线运动时,就能通过蜗轮622、蜗杆621、传动箱体640、u型支架650驱动上滑轨400在下滑轨500上的最前位置(参见图12)和最后位置(参见图13)之间往复运动,实现座椅在最前位置与最后位置调节。当然,丝杆631的两端也可以直接与上滑轨400连接,这个也在本发明的权利要求书保护范围之内。

99.上述两种实施方式的高强度独立电动滑轨100还可以做如下进一步的改进:

100.一种改进方式可以参见图15和图16,马达支架611与上滑轨400之间设置有预定位结构,实现马达支架611与上滑轨400之间固定连接。该预定位结构的具体实施方式是:在上滑轨400上设置相应的定位孔410,在马达支架611上设置相应的定位柱611c,定位柱611c插入相应的定位孔410中,即可实现马达支架611在上滑轨400上的定位。

101.第二种改进方式可以继续参见图15和图16,在马达支架固定螺栓613上套在一个橡胶垫613a,橡胶垫613a将马达支架611与上滑轨400之间隔开,以避免电驱机构610的振动向上滑轨400传递,进而传递到座椅。

102.另外,可以在上滑轨400对应马达支架固定螺栓613的位置焊接一焊接螺母613b,马达支架固定螺栓613穿过上滑轨400后旋入焊接螺母613b中,即可将马达支架611固定在

上滑轨400上。

103.第三种改进方式可以参见图17:电驱机构610与马达支架611之间设置有预定位结构,实现电驱机构610与马达支架611之间先定位再紧固连接。该预定位结构的具体实施方式是:在马达支架611上开设有电驱机构定位柱611d,在电驱机构610上开设有对应的定位孔(图中未示出),电驱机构定位柱611d插入到电驱机构610的定位孔中即可实现电驱机构610与马达支架611的预定位。

104.第四种改进方式可以参见图18至图20:取消前述的u型支架650,在传动箱体640外包覆有传动箱体橡胶垫690,传动箱体橡胶垫690位于传动箱体640与上滑轨400之间,以减轻蜗轮蜗杆传动机构620运动过程的振动对上滑轨400的影响。当然也可以不要传动箱体橡胶垫690,直接将传动箱体640直接安装在上滑轨400上,这应该也在本发明权利要求保护范围之内。

105.上述传动箱体橡胶垫690可以为整体式结构,也可以为分体式结构,采用整体式结构可以使得零件数量少,装配简单;采用分体式结构可以制备和组装方便。

106.传动箱体橡胶垫690可以采用直接注塑方式包覆在传动箱体640上,也可以采用先成型传动箱体橡胶垫690,然后将成型好的整体式传动箱体橡胶垫或者分体式传动箱体橡胶垫通过结构特征包覆在传动箱体640上。成型好的整体式传动箱体橡胶垫或者分体式传动箱体橡胶垫包覆在传动箱体640上结构特征可以凹凸结构,也可以为别的本领域技术人员所熟悉的结构,无论那种结构特征,直接能实现与传动箱体640的连接都应该在本发明权利要求保护的范围之内。

107.另外,上述传动箱体橡胶垫690与上滑轨400之间采用卡合方式安装在上滑轨400上。当然也可以采用别的方式安装在上滑轨400上。

108.上述传动箱体橡胶垫690与上滑轨400之间采用卡合方式安装在上滑轨400上的具体方式可以是:在传动箱体橡胶垫690上设置有三个定位凸台691,在上滑轨400对应三个定位凸台691的位置开设有传动箱体定位孔420,三个定位凸台691插入到对应的传动箱体定位孔420即可将传动箱体640直接固定在上滑轨400上,定位凸台691实际有利于系统容差能力提升。还有采用三个定位凸台691可以实现传动箱体640的定位与浮动。当然上述传动箱体橡胶垫690与上滑轨400之间采用卡合方式也不局限于上述具体方式,还可以为本领域技术人员所熟知的其它卡合方式。

109.本发明上述各种实施方式的高强度独立电动滑轨100及与车地板700之间的安装结构可以采用以下两种方式实现,但是也不局限于以下两种方式,本领域技术人员所熟知的其余方式都可以,都应该在本发明的权利要求书保护范围之内。

110.本发明的高强度独立电动滑轨100及与车地板700之间的安装结构采用以下两种方式其主要是解决丝杆631以及传动箱体640与下滑轨500的中间安装螺栓正常安装存在冲突的问题。

111.本发明的高强度独立电动滑轨100及与车地板700之间的安装结构的第一种实施方式是:参见图21至图24,在下滑轨500的底面中间位置焊接一滑轨安装支架510,滑轨安装支架510通过紧固件例如紧固螺栓511固定在车地板700上。下滑轨500长度方向的两端通过垫片520和紧固件例如紧固螺栓530安装在车地板700上。

112.另外在车地板700对应垫片520的位置上设置有垫片定位孔710,在垫片520上设置

垫片定位销521,垫片定位销521定位插入垫片定位孔710中,即可对垫片520进行定位。

113.本发明的高强度独立电动滑轨100及与车地板700之间的安装结构的第二种实施方式是:

114.参见图25至图30,在车地板700上这是有两条平行设置的滑轨定位槽730,在高强度独立电动滑轨100推入滑轨定位槽730内后,将高强度独立电动滑轨100中的下滑轨500中间位置与车地板700中间通过两个穿过车地板700和下滑轨500的铆接螺栓740锚固;下滑轨500长度方向的两端以及中间适当位置通过安装螺栓750和螺栓垫圈760固定在车地板700上。

115.为了定位,在下滑轨500长度方向的一端固定有一下滑轨定位销540,在车地板700的滑轨定位槽730内设置有一下滑轨定位孔731,下滑轨定位销540插入下滑轨定位孔731内,即可将高强度独立电动滑轨100预先定位在滑轨定位槽730内。

116.本领域技术人员应该知晓,上述具体实施方式只是对本发明技术方案的详细说明,并不构成对本发明权利要求保护范围的限制。本领域技术人员依据上述具体实施方式在不违背本发明的发明构思的前提下,都应该属于本发明权利要求所要求保护的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1