一种增加板簧距的观光车的制作方法

1.本实用新型涉及新能源汽车领域,尤其涉及一种增加板簧距的观光车。

背景技术:

2.新能源观光车因其不燃烧汽油产生动力,具有环保、污染小的特点,在景区等对环境要求较高的地方得到广泛的应用。在旅游景区使用观光车,不仅要满足日常的正常行走,还要应对大载客数量需求,这就为电动车的车身承载能力、车身刚度、车辆行走稳定性和乘客乘坐舒适度等问题提出严格的要求。

3.其中主梁的承载设计以及悬架的布置较为关键,不仅关系到整体的刚性、承载性能和车辆重心,也会影响到车辆的行走稳定性。

技术实现要素:

4.本实用新型的目的是提供一种增加板簧距以提高车辆稳定性的观光车。

5.为了实现本实用新型目的,本实用新型提供一种增加板簧距的观光车,包括车架、车桥、车轮和两个板簧,车轮设置在车桥上,车架包括两个纵梁,两个纵梁沿观光车的长度方向延伸,两个纵梁沿观光车的宽度方向并排;观光车还包括两个外延支架组件,一个外延支架组件位于一个纵梁在宽度方向上的外侧,外延支架组件包括第一外延架和第二外延架,第一外延架和第二外延架连接在纵梁在宽度方向上的外侧,板簧的第一端与第一外延架连接,板簧的第二端与第二外延架连接;板簧位于纵梁在宽度方向上的外侧,车桥设置在两个板簧上。

6.更进一步的方案是,第一外延架包括第一外延横梁、第二外延横梁和第一外延纵梁,第一外延纵梁沿观光车的长度方向延伸,第一外延横梁和第二外延横梁均沿观光车的宽度方向延伸,第一外延横梁和第二外延横梁分别连接在纵梁和第一外延纵梁之间,板簧的第一端与第一外延横梁连接。

7.更进一步的方案是,第二外延架包括第三外延横梁、第四外延横梁和第二外延纵梁,第二外延纵梁沿观光车的长度方向延伸,第三外延横梁和第四外延横梁均沿观光车的宽度方向延伸,第三外延横梁和第四外延横梁分别连接在纵梁和第二外延纵梁之间,板簧的第二端与第三外延横梁连接。

8.更进一步的方案是,板簧的第一端与第一外延架铰接连接,板簧的第二端与第二外延架铰接连接。

9.更进一步的方案是,观光车还包括动力总成,动力总成位于两个纵梁之间,动力总成与车桥连接。

10.更进一步的方案是,观光车还包括电池模块,电池模块设置在两个纵梁之间。

11.更进一步的方案是,车桥包括后车桥,两个板簧和后车桥位于观光车的后方,板簧的第一端位于后车桥的前方,板簧的第二端位于后车桥的后方;在竖直方向上,板簧的第一端的位置低于板簧的第二端的位置。

12.更进一步的方案是,车桥包括前车桥,两个板簧和前车桥位于观光车的前方,板簧的第一端位于前车桥的前方,板簧的第二端位于前车桥的后方;在竖直方向上,板簧的第一端的位置高于板簧的第二端的位置。

13.更进一步的方案是,车桥包括前车桥和后车桥,观光车包括四个板簧,其中两个板簧位于观光车的前方并与前车桥连接,另外两个板簧位于观光车的后方并与后车桥连接;前方的两个板簧之间的前板簧距小于后方的两个板簧之间的后板簧距。

14.本实用新型的有益效果是,通过在纵梁的宽度方向的外侧增设外延支架组件,并将两个板簧设置在纵梁外侧的外延支架组件上,继而增大两个板簧之间的板簧距,从而有利于提高车辆的稳定性和安全性。另外将动力总成和电池设置在中部,从而调整车辆的前后配重。

15.另外,后板簧的铰接位设计成前低后高,可以减小侧倾力矩,有利于减小转向行驶时的车身侧倾角,前板簧的铰接位设计成前高后低,获得最佳的转向纵拉杆布置位置,可以保证制动时不发生制动跑偏,车轮上、下跳动时车轮不发生绕主销的转动。并且后板簧距更宽,悬架的侧倾角刚度更高,转向时车身侧倾更小,更进一步地有利于提高车辆的稳定性和安全性。

附图说明

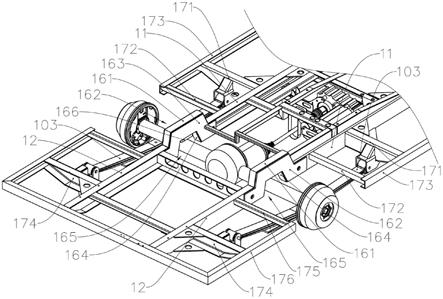

16.图1是本实用新型观光车实施例中的车辆底盘部分的结构图。

17.图2是本实用新型观光车实施例中的位于动力总成处的局部结构图。

18.图3是本实用新型观光车实施例中的位于动力总成处在另一视角下的局部结构图。

19.图4是本实用新型观光车实施例中纵梁和外延架的处的局部结构图。

20.图5是本实用新型观光车实施例中的车辆底盘的侧视图。

21.以下结合附图及实施例对本实用新型作进一步说明。

具体实施方式

22.参照图1至图4,观光车包括车架、前桥(未示出)、后桥101、前轮(未示出)、后轮102、动力总成2、安装组件、两个板簧103和两个板簧104,车架上可设置有驾驶舱、顶棚和座位。前轮设置在前桥上,前桥位于车架的前侧,后轮102设置在后桥101上,后桥101位于车架的后侧,为了简易示出,图中显示的为车轮的制动装置。

23.车架包括第一纵梁、第二纵梁、第一横梁151和第二横梁152,第一纵梁与第二纵梁的结构相同,第一纵梁和第二纵梁沿观光车的长度方向延伸,第一纵梁和第二纵梁沿观光车的宽度方向并排,以第一纵梁为例,第一纵梁包括由前至后依次连接的中部槽钢11、拱形连接组件和端部槽钢12。拱形连接组件包括顶连接板161、第一侧连接板162、第二侧连接板163和底连接板164。

24.第一横梁151和第二横梁152分别连接在第一纵梁的中部槽钢11和第二纵梁的中部槽钢11之间,第一横梁151位于第二横梁152的后侧。动力总成2位于前桥和后桥101之间,且动力总成2位于第一纵梁和第二纵梁之间。动力总成2包电机21、变速器22和输出轴23,变速器22连接在电机21和输出轴23之间,电机21和输出轴23均位于变速器22的后侧,输出轴

23与后桥101连接,以实现中置后驱的驱动方式。

25.安装组件包括第一悬吊组件、第二悬吊组件和第三悬吊组件,第一悬吊组件位于电机21的轴向后侧,第一悬吊组件包括两个第一固定支架311、第一自由支架313和两个第一缓冲件312,第一固定支架311与第一横梁151固定连接,第一缓冲件312连接在第一固定支架311和第一自由支架313之间。

26.具体地,第一缓冲件312呈轮状布置,且由弹性材料制成。第一自由支架313与电机21的轴后壳体固定连接,第一自由支架313设置有安装槽,两个第一缓冲件312位于该安装槽内,两个第一缓冲件312沿电机21的径向分布,第一自由支架313的安装槽的槽壁通过转轴铰接于第一缓冲件312,转轴与电机21的中心轴同向布置,一个第一固定支架311与一个第一缓冲件312的轮面固定连接连接,当然亦可采用一个第一自由支架与两个第一缓冲件固定连接,而两个第一缓冲件312的位置均高于电机21的中心轴的位置,以实现吊装方式。

27.第二悬吊组件包括第二固定支架321、第二自由支架323和第二缓冲件322,第二缓冲件322连接在第二固定支架321和第二自由支架323之间,第二悬吊组件位于电机21的轴向前侧,第二自由支架323与变速器22的轴前壳体固定连接,第二固定支架321与第二横梁152固定连接,第二缓冲件322呈轮状布置,且由弹性材料制成,第二固定支架321与第二缓冲件322的轮面固定连接连接,第二自由支架323具有安装槽,第二自由支架323的安装槽的槽壁通过转轴铰接于第二缓冲件322,转轴与电机中心轴同向。

28.车架还包括连接梁153,连接梁153沿观光车的长度方向延伸并连接在第一横梁151和第二横梁152之间,连接梁153位于输出轴的径向侧部,当然在本实施例中,在两个中部槽钢11之间还设置有多个沿长度方向分布的横梁,在两个端部槽钢12之间连接有横梁。在横梁之间为了加强结构刚度,还设置有连接梁。

29.第三悬吊组件包括第三固定支架331、第三自由支架333和第三缓冲件332,第三固定支架331固定设置在连接梁153上,第三固定支架331位于变速器22基于输出轴23的径向的外侧。

30.第三自由支架333沿输出轴23的径向延伸并连接在变速器22和第三缓冲件332之间。由于输出轴23在变速器22的轴后壳体处与变速器22连接,继而第三自由支架333在该位置与变速器22的轴后壳体连接。第三缓冲件332呈轮状布置,且由弹性材料制成,第三固定支架331与第三缓冲件332的轮面固定连接,第三自由支架333具有安装槽,第三自由支架333的安装槽的槽壁通过转轴铰接于第三缓冲件332,转轴与电机中心轴同向,通过第一缓冲件312的位置高于第三缓冲件332的位置,在实现对动力总成的吊装支撑的同时,可减轻转动带来的反作用力。

31.观光车还包括防脱落罩24,防脱落罩24呈u型步骤,防脱落罩24设置有穿槽,防脱落罩与第一横梁151固定连接,输出轴23穿过穿槽,在发生意外时,输出轴23可被防脱落罩24承托。

32.参照图4,对于纵梁的组装生产,端部槽钢12位于车辆的后方,中部槽钢11和端部槽钢12沿观光车的长度方向延伸和共线布置。

33.以端部槽钢12与中部槽钢11的焊接为例说明,拱形连接组件包括顶连接板161、第一侧连接板162、第二侧连接板163和底连接板164,顶连接板161、第一侧连接板162、第二侧连接板163和底连接板164分别形成拱形槽165,拱形槽165具有朝下的敞口,拱形槽165朝上

隆起,第一侧连接板162和第二侧连接板163分别焊接在底连接板164的两侧,顶连接板161位于底连接板164的上方并焊接在第一侧连接板162和第二侧连接板163之间。

34.顶连接板161、第一侧连接板162、第二侧连接板163和底连接板164分别焊接在中部槽钢11和端部槽钢12之间,顶连接板161、第一侧连接板162、第二侧连接板163和底连接板164围成拱形的连通槽,连通槽连通在中部槽钢11的槽部和端部槽钢12的槽部之间,中部槽钢11的槽部和端部槽钢12的槽部均朝内布置。

35.在焊接连接是,第一侧连接板162相对于第二侧连接板163位于靠外侧,第一侧连接板162与中部槽钢11的腰板、端部槽钢12的腰板焊接,且可以通过穿孔、螺钉和螺母进行固定连接,第二侧连接板163相对于第一侧连接板162位于靠内侧,第二侧连接板163与中部槽钢11的槽部边缘、端部槽钢12的槽部边缘焊接。顶连接板161与中部槽钢11的上腿板、端部槽钢12的上腿板焊接,底连接板164与中部槽钢11的下腿板、端部槽钢12的下腿板焊接。在靠近拱形连接组件与中部槽钢11、端部槽钢12的连接位置处,即靠近拱形槽的位置处,通过设置横梁连接中部槽钢11之间,或连接在端部槽钢12之间,以强化该部分的结构刚度。

36.后车桥102穿过后部的两个拱形槽165,观光车还包括多个缓冲垫166,缓冲垫166设置在底连接板164的下表面处,底连接板164位于拱形槽165内且与车桥的上方,用于缓冲车桥的冲击。

37.参照图4和图5,对于板簧悬架的安装方式,本案采用悬架外延安装,观光车还包括四个外延支架组件,其中两个外延支架组件设置在车辆的前部,另外两个外延支架组件设置在车辆的后部,以车辆后部的外延支架组件为例进行说明。

38.一个外延支架组件位于一个纵梁在宽度方向上的外侧,外延支架组件包括第一外延架和第二外延架,第一外延架和第二外延架连接在纵梁在宽度方向上的外侧,第一外延架包括第一外延横梁171、第二外延横梁172和第一外延纵梁173,第一外延纵梁173沿观光车的长度方向延伸,第一外延横梁171和第二外延横梁172均沿观光车的宽度方向延伸,第一外延横梁171和第二外延横梁172分别连接在纵梁的中部槽钢11和第一外延纵梁173之间,板簧103的第一端103与第一外延横梁171铰接连接,板簧103的第一端103位于板簧103的前端。

39.第二外延架包括第三外延横梁174、第四外延横梁175和第二外延纵梁176,第二外延纵梁176沿观光车的长度方向延伸,第三外延横梁174和第四外延横梁175均沿观光车的宽度方向延伸,第三外延横梁174和第四外延横梁175分别连接在纵梁的端部槽钢12和第二外延纵梁176之间,板簧103的第二端1032与第三外延横梁174铰接连接,板簧103的第二端1032位于板簧103的后端。对于车辆后部的板簧,在竖直方向上,板簧103的第一端1031的位置低于板簧103的第二端1032的位置。相同地,另一个外延支架组件相对应地设置在纵梁的另一侧上,另一侧的板簧103也对应地设置在该外延支架组件上。板簧103位于纵梁在宽度方向上的外侧,车桥设置在两个板簧103上。

40.在车辆前部两侧的外延支架组件包括第一外延架184和第二外延架,第一外延架184设置在纵梁的中部槽钢11的前端上,第二外延架包括沿宽度方向延伸的第五外延横梁181和第六外延横梁182,第五外延横梁181和第六外延横梁182分别连接在纵梁的中部槽钢11和第一外延纵梁173之间。在车辆前部的板簧104的第一端1041与第一外延架184铰接,第一端1041位于板簧104的前端,在车辆前部的板簧104的第二端1042与第五外延横梁181铰

接,第二端1042位于板簧104的后端。对于车辆前部的板簧,在竖直方向上,板簧104的第一端1041的位置高于板簧104的第二端1042的位置。且位于前部的两个板簧104之间的板簧距小于位于后部的两个板簧103之间的板簧距。

41.另外,除了动力总成2采用中置外,还可以将观光车的电池模块设置在两个纵梁的中部槽钢11之间,且可以位于中部槽钢11的底部侧,通过底部电池的底部设置,可腾出更多的载客空间。

42.在本实施例中,端部槽钢12设置在车辆后部,利用拱形连接组件连接并形成拱形槽,而在本实施例外,端部槽钢也可以设置在车辆的前部,或两个端部槽钢设置在中部槽钢的前后端,利用拱形连接组件的连接也可以在车辆的前部形成拱形槽,以用于前车桥的安装。

43.由上可见,通过整体式大梁的两个纵梁以及配合连接的横梁,不仅简易生产装配车架且车架具有高性能刚度,并将动力总成设置在前桥和后桥之间,利用车辆中置的位置与后桥连接,并驱动后桥和后轮转动,再分别利用三个悬吊组件对动力总成进行安装固定,其中第一悬吊组件固定在电机的轴后端,第二悬吊组件位于电机的轴前端并与变速器的轴前壳体连接,第三悬吊组件则位于输出轴的径向外侧并与变速器连接固定,通过三个方位对动力总成进行固定,并固定在两个横梁上并位于两个纵梁之间,利用中置后驱的方式不仅优化车辆的前后配重比,以提高车辆的行驶稳定性,且动力总成的位置优化后也腾出更多空间用于布置座位,提高运载性能。

44.另外,通过四周的连接板连接在中部槽钢和端部槽钢,利用钣金拼焊的方式保证强度和稳定性的同时,相比于冲压和弯管相比,制造更简单成本更低,另外,通过设置拱形槽,使车桥穿过拱形槽,使得整体车身的高度下降,不仅降低车身高度和整体重心,以提高行车稳定性。在钣金拼焊采用顶连接板、第一侧连接板、第二侧连接板和底连接板围成,继而形成拱形的连通槽并用于车桥穿过,并且在底连接板的底部设置缓冲垫,以缓冲车桥的冲击。

45.并且,通过在纵梁的宽度方向的外侧增设外延支架组件,并将两个板簧设置在纵梁外侧的外延支架组件上,继而增大两个板簧之间的板簧距,从而有利于提高车辆的稳定性和安全性。另外将动力总成和电池设置在中部,从而调整车辆的前后配重。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1