散热式轮毂的制作方法

1.本实用新型涉及轮毂,尤其涉及良好散热性能的轮毂。

背景技术:

2.现有的轮毂,在满足高强度的前提下,还有较轻的重量。其中,使用铝合金的轮毂,还具有良好的散热能力,被广泛的使用到车辆中。但是,现有的轮毂,通常是气流吹向轮毂中的辐条后气流被排走。气流只对一根辐条进行散热,未能对其他的辐条进行散热降温。如果能进一步提升轮毂的散热性能,将为车辆高速行驶时防止轮胎温度升高提供有效的保障。其中,特斯拉的风扇形结构的轮毂辐条,实现风扇散热的效果。其散热性能良好,但视觉冲击力很强。

技术实现要素:

3.提供一种通过对轮毂中轮辐辐条的结构形状及排列方式进行设置,让车轮转动后,气流能在多个辐条间相互的流动,带来更多的风量进行降温散热。或者,间接提升散热面积,让轮毂散热效果更好。保证车辆高速行驶时胎内温度处于安全范围之内。

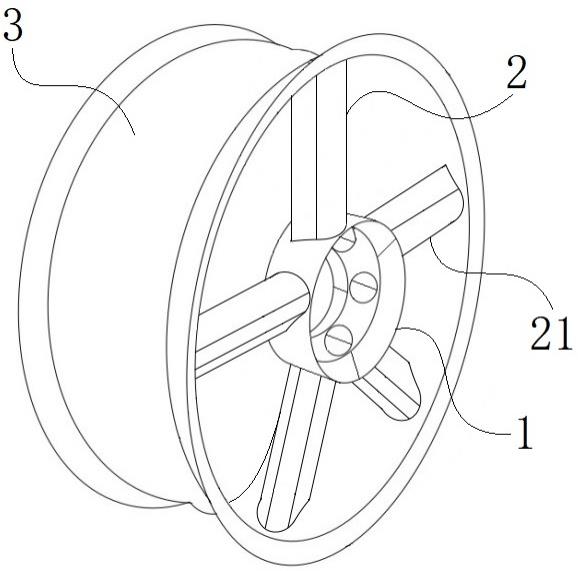

4.为实现上述目的,本实用新型提供了散热式轮毂,包括:轮毂(1)中的辐条(2)由导流辐条(21)和支撑辐条(22)组成,轮毂(1)中导流辐条(21)和支撑辐条(22)相互间隔排列;导流辐条(21)为风扇叶片结构;支撑辐条(22)为柱体结构,起到对轮毂支撑的目的。

5.进一步地,导流辐条(21)间隔区域,在轮辋(3)内壁设有凸起的辅助辐条(23)。

6.进一步地,导流辐条(21)外表面为弧形面,两侧的外表面经过流线型设计,横截面形成水滴形或纺锤形或曲面结构。

7.在本实用新型实施例中:通过对轮毂的外形和排列方式的调整,让车轮行驶转动后,产生的气流能在轮毂中的多个辐条表面传递,带走更多的热量,让轮胎中的温度适中处于一个相对较低的温度,从而防止轮胎温度身高带来的爆胎风险。特别是防止车辆在高速行驶过程中高温导致的爆胎风险。

附图说明

8.图1是本实用新型的散热式轮毂的轮毂为水滴形导流辐条结构的立体结构示意图。

9.图2是本实用新型的散热式轮毂的轮毂中包含水滴形导流辐条和辅助辐条结构的立体结构示意图。

10.图3是本实用新型的散热式轮毂的轮毂中导流辐条和辅助辐条中空气流动的俯视结构示意图。

11.图4是本实用新型的散热式轮毂的导流辐条为柱体和扇形柱体结构的立体结构示意图。

12.图5是本实用新型的散热式轮毂的导流辐条横截面为水滴形、纺锤形、曲面1、曲面

2、类椭圆形的立体结构示意图。

13.图6是本实用新型的散热式轮毂的轮毂中导流辐条与支撑辐条间隔排列的立体结构示意图。

14.图7是本实用新型的散热式轮毂的轮毂中导流辐条与支撑辐条间隔排列气流运动的立体结构示意图。

15.图8是本实用新型的散热式轮毂的辐条中导流辐条与支撑辐条间隔排列(正面)的立体结构示意图。

16.图9是本实用新型的散热式轮毂的辐条中导流辐条与支撑辐条间隔排列(背面)的立体结构示意图。

17.图10是本实用新型的散热式轮毂的辐条中导流辐条与支撑辐条间隔排列的俯视结构示意图。

18.图11是本实用新型的散热式轮毂的轮毂中导流辐条错位平行排列,气流通过多个导流辐条内表面的俯视结构示意图。

19.图12是本实用新型的散热式轮毂的轮毂罩导流辐条与支撑辐条在同一水平面交替排列分布的立体结构示意图。

20.图13是本实用新型的散热式轮毂的含有通孔的导流辐条(样式一)的立体结构示意图。

21.图14是本实用新型的散热式轮毂的含有通孔的导流辐条(样式一)的侧面结构示意图。

22.图15是本实用新型的散热式轮毂的含有通孔的导流辐条(样式二)的立体结构示意图。

23.图16是本实用新型的散热式轮毂的含有通孔的导流辐条(样式二)的侧面结构示意图。

24.图17是本实用新型的散热式轮毂的马蹄形导流辐条(样式一)的立体结构示意图。

25.图18是本实用新型的散热式轮毂的马蹄形导流辐条(样式二)的立体结构示意图。

26.图19是本实用新型的散热式轮毂的由多片辐条片组成的导流辐条的立体结构示意图。

27.图20是本实用新型的散热式轮毂的由多片辐条片组成的导流辐条的侧面结构示意图。

28.图21是本实用新型的散热式轮毂的由多片辐条片组成的导流辐条的俯视结构示意图。

29.图22是本实用新型的散热式轮毂的由多片三角形结构的辐条片组成的导流辐条的俯视结构示意图。

30.图23是本实用新型的散热式轮毂的轮毂中设有环圈形散热片的立体结构示意图。

31.图24是本实用新型的散热式轮毂的轮毂中设有散热片的立体结构示意图。

32.图中,附图标记说明如下:

33.1轮毂;2辐条;21导流辐条;211通孔;22支撑辐条;23辅助辐条;24辐条片;3轮辋4散热片;41环圈形散热片。

具体实施方式

34.以下结合附图和具体实施方式对本实用新型做进一步详细说明。

35.如图1-24所示,散热式轮毂,包括:轮毂1辐条2的外表面为弧形面,两侧的外表面经过流线型设计,横截面形成水滴形或纺锤形或曲面结构的导流辐条21,导流辐条21之间在轮毂1与轮辋3之间的同一个水平面的圆圈上间隔排列;或者,导流辐条21在两个不同的水平面的圆圈上有角度的间隔错位排列;再或者,轮毂1中支撑辐条22和导流辐条21相互间隔的组合排列;以上方式,实现气流在轮毂1的多个导流辐条21间连续传递,并散热降温;导流辐条21间通过间隔距离的设置,实现气流的导流散热;其中,导流辐条21间隔较宽的区域,在轮辋3内壁设有凸起的辅助辐条23,辅助辐条23进行气流的导流传递;并且,在轮辋3内壁表面增加至少一个环圈形散热片41或至少一片散热片4。

36.具体的,将导流辐条21外表面设计为流线性结构,在车轮转动过程中,让气流能更好地从导流辐条21表面流动。并且,在同一水平面上分布的多根导流辐条21,在车轮转动后产生的气流,能在多根导流辐条21间流动及散热。气流吹向多根导流辐条21的表面,带走更多的热量。这样,车辆行驶过程中,轮胎内产生的温度,以及,刹车片产生的热量,能更好的被带走。这有利于车辆高速行驶过程中,防止轮胎温度过高而带来的爆胎的风险。

37.当导流辐条21交错平行排列时,能更好的让气流形成一个通道,在多根导流辐条21间进行流动及散热。当支撑辐条22与导流辐条21组合使用时,支撑辐条22提供支撑力,导流辐条21做成叶片形状的轻薄结构,用于散热降温。让支撑辐条22与导流辐条21在两条相互平行的环圈形状的轴线上平行交错排列或在同一水平面上交叉排列。

38.具体的,支撑辐条22与导流辐条21分布方式为:在车轮轮毂1与轮辋3之间的导流辐条21、支撑辐条22、辅助辐条23、散热片4以以下几种方式分布:

39.如图1-5所示,轮毂1与轮辋3之间连接有至少一根导流辐条21,多根导流辐条21在同一水平面上排列分布。导流辐条21间相互保持一定的间隔距离排列分布。导流辐条21通过流线型的表面,让气流能在多根导流辐条21间连续传递,气流将多根导流辐条21表面的热量带走散热。

40.其中,导流辐条21为长方体或扇形柱体结构。第一种结构方式:导流辐条21横截面为水滴形结构。

41.第二种结构方式:导流辐条21横截面为纺锤形结构。

42.第三种结构方式:导流辐条21外表面为波浪形曲面,其中,导流辐条21两端为凸起的弧形面,中间为下凹的凹弧面。

43.导流辐条21在轮毂1中的排列方式为以下几种方式。

44.第一种,当导流辐条21横截面为水滴形结构时,宽度较宽的一侧面向车辆的前进方向(迎风面)在同一水平面上连续进行排列。

45.车辆行驶过程中,车轮转动,产生的气流从第一根导流辐条21凸起的外表面向后排出。导流辐条21表面凸起的弧形面,将气流导向宽度较小的尾部一侧,并集中向后吹出气流。气流到达相邻的第二根导流辐条21宽度较大的迎风面一侧,沿着第二根导流辐条21凸起的弧形面的表面向后吹动流出。其原理类似于飞机的机翼。只不过在车轮的轮辐的导流辐条21间的气流方向是连续的向后方相邻的导流辐条21移动。这样,气流会在相邻的多根导流辐条21表面进行流动,从而更好的进行散热。通过将至少两个导流辐条21设置为一组,

每一组导流辐条21的间距相对较小,能满足气流在辐条2间表面相互的流动。需要排出热量时,将两组导流辐条21的间隔距离加大,让上一组导流辐条21的气流无法到达下一组导流辐条21的表面,气流被排至空中进行散热。

46.还包括:当导流辐条21间距相同时,热量在气流流动过程中,不断地被带走排出。车辆前进时,前方吹来的气流,也会带走一定的导流辐条21产生热量。

47.由于导流辐条21为长方体时,在轮毂1到轮辋3之间呈扇形分布,在轮辋3内壁一侧的导流辐条21之间的间隔距离会变大。此时,在轮辋3的内壁表面设有凸起的长度较短的辅助辐条23进行气流的导流。辅助辐条23的结构形状与导流辐条21的结构形状是一样的,辅助辐条23设置在两根导流辐条21之间,用于与减少两根导流辐条21的间隔距离,让气流能够在两根导流辐条21之间传递。辅助辐条23主要防止气流无法在两个导流辐条21间进行传递。并且,在气流能正常流动传递前提下,允许导流辐条21之间等距间隔分布。导流辐条21还可以制作成侧边为扇形柱体,靠近轮毂1一端的导流辐条21宽度较窄,靠近轮辋3内壁一侧的导流辐条21的宽度较宽。这样,相邻的两根导流辐条21之间的间隔距离相同,让气流能在多根导流辐条21间连续的传递散热。

48.第二种,水滴形结构的导流辐条21,两个导流辐条21较尖的一侧相对分布且为一组,并且,在轮毂1中间隔分布有多组导流辐条21。

49.这样,气流从第一根导流辐条21吹向第二个导流辐条21时,第一根导流辐条21起到将气流集中导流的目的,而气流到达第二根导流辐条21时,从第二根导流辐条21较窄或较尖一侧吹向导流辐条21较宽的一侧,其气流方向是向两侧移动及排开的。其每一组的导流辐条21之间可以进行等距离间隔分布。这样,有利于向车外散热。

50.第三种,导流辐条21由两侧向外的弧形面组成。导流辐条21为中间凸起,两侧较尖的纺锤形的弧面结构。也就是导流辐条21两面为抛物面结构。

51.车轮转动后,气流在多根导流辐条21间流动,其导流辐条21两侧较尖的部分和抛物面分别为迎风面和尾部,其能更好的减少迎风面的阻力和让气流流出时形成一条连续的气流,而不是吹出乱流。其结构有利于气流在多根导流辐条21的表面进行流动散热。

52.第四种,导流辐条21的外表面和内表面为一个波浪形的曲面,曲面包含两端凸起的弧形面和中间下凹的凹弧面。导流辐条21间有间隔的连续排列分布。

53.当导流辐条21的两侧为凸起的弧形面,中间为凹弧面时,能增加导流辐条21的面积,增加散热效果。如果导流辐条21由一个凸起的弧形面和一个凹弧面组成时,气流从凸起的弧形面进入,气流流动至凹弧面后,向两侧流动吹出,有利于单根导流辐条21的散热。

54.如图6-10所示,辐条2由导流辐条21和支撑辐条22共同组成。支撑辐条22朝向车身一侧的为外侧,支撑辐条22另一侧与导流辐条21相邻分布。导流辐条21或支撑辐条22之间保持一定的间隔距离,导流辐条21通过叶片结构将气流向支撑辐条22一侧导流,气流穿过支撑辐条22的表面后,向轮胎外侧导出。其中,每一个支撑辐条22的侧边对应一个导流辐条21进行排风散热。这样,在不影响支撑辐条22造型结构的基础上,吸热后导流辐条21和支撑辐条22和轮辋3,通过导流辐条21的扇叶结构对轮胎内部产生的高温和对刹车盘刹车时产生的高温进行更好的散热。让车辆高速行驶时防止车胎胎内温度过高而带来的爆胎危险。

55.如图11所示,轮毂1与轮辋3之间的导流辐条21,相互平行错位为排列分布。并且,导流辐条21间相互保持一定的间隔距离。相邻且相互平行分布的两根导流辐条21之间,相

对一面为内表面,向外一面为外表面。车辆前进方向的两根导流辐条21间相邻分布,内表面为平面或凹弧面。两根导流辐条21的内表面呈倒八字形状分布。即气流进入导流辐条21的一端为向外倾斜的敞口,气流流出导流辐条21的一端为向内倾斜的排气口。气流从前方的导流辐条21内表面,按照一定倾斜角度吹向下一个导流辐条21的内表面。依次向后进行气流的传递。让气流从一根导流辐条21吹向另一根导流辐条21。最终,实现气流在多根导流辐条21表面的流动及带走热量散热。

56.车辆前进方向,相邻两根导流辐条21的外表面向轮胎的外侧展开,两根导流辐条21的外表面呈八字形分布,或者,平行分布、倒八字形分布。其外表面的倾斜角度根据需要进行设置,外表面为平面、凹弧面、抛物面。此时,导流辐条21外表面为斜面或凹弧面,将气流向两侧吹动。导流辐条21外表面其中一边将气流吹向车身外部,另一边将气流吹向刹车盘一侧,实现对轮毂1及刹车盘的散热。其中,近期一段的导流辐条21的宽度小于气流排出一侧的宽度。如果导流辐条21的外表面为凸起的弧形面,气流将会被导入到导流辐条21的内表面,并沿导流辐条21内表面流动直到气流从辐条2内表面的尾端向外排出。

57.如图12所示,轮毂1与轮辋3之间,导流辐条21与支撑辐条22在同一个环圈上交替排列。导流辐条21为风扇叶片结构,起到将气流向外排出,带走热量,实现对刹车盘和轮毂1进行散热的目的。支撑辐条22为柱体结构,起到对车轮和车身支撑的目的。

58.在保证车轮中有足够数量的支撑辐条22,为车轮及车身提供良好的支撑力的同时,在支撑辐条22之间的间隔空隙中,设置叶片结构的导流辐条21。导流辐条21一端连接轮毂1表面,另一端连接轮辋3内壁。导流辐条21和支撑辐条22在车轮转动后,产生的气流通过风扇叶片结构向车外排出,对轮胎内部的高温传递至轮毂1后进行散热。同时,将刹车盘刹车时产生的高温吹出带走。如果气流排向刹车盘一侧,则主要是对刹车盘进行散热降温,同时,还可以对轮胎胎内的高温进行散热。

59.除此之外,导流辐条21制作成一个涡轮风扇结构,风扇中含有多个叶片,每片叶片为一个导流辐条21。风扇中心区域设有多个螺孔,风扇直接与车辆轴承连接,再套上轮毂1,通过螺栓连接紧固。车辆转动后,风扇中的叶片(辐条2)将气流从内向外吹动,气流穿过轮毂1,流向车胎外部,完成对刹车盘及轮胎的散热。其目的是让车辆高速行驶时防止车胎胎内温度过高而带来的爆胎危险。

60.如图13-16所示,从车辆侧边看,辐条2上设有至少一个通孔211进行通风散热。多个通孔211间相互平行排列,通孔211为圆形通孔211、椭圆形通孔211、多边形通孔211,通孔211用于散热。

61.如图17-18所示,辐条2横截面为马蹄形结构的柱体,柱体外表面为半圆形的抛物面或平面。柱体内表面为一个向内凹的凹弧面结构。根据需要,柱体凹弧形的内底面设有凸起的柱体或面板,凸起的柱体或面板用于增加散热面积。

62.如图19-22所示,辐条2由多片长条状辐条片24平行排列组成。其中,辐条片24的宽度逐渐加大,以中线或贴向一侧进行平行排列。宽度最小的辐条2排列在最前方,首先接触到车辆前进时的气流,并将气流向后方的辐条片24逐渐传递。从车身侧面看,辐条2中的多根辐条片24为平行分布排列,气流在辐条片24间进行流动的过程中,辐条片24之间的通道,通过气流带动移动排出,起到更好的散热的作用。其中,辐条片24为长方体和横截面为直角三角形、等边三角形、锐角三角形或两面向外凸起的弧形面结构。

63.如图23-24所示,在轮辋3内壁平行设有至少一圈散热片4,环圈形散热片41与轮辋3之间连接有至少一片支撑用的散热片4,环圈形状的散热片4一侧与轮辋3内壁侧边或辐条2连接,另一侧为环圈形的敞口。散热片4增加轮毂1的散热面积,同时,环圈形散热片41的圆环结构与轮辋3内表面相互平行,其宽度与轮辋3宽度相互一致,中间有散热片4进行连接。其中,环圈形散热片41对轮辋3内表面进行覆盖遮挡,减少轮辋3内表面的灰尘。减少或让轮辋3内表面的散热性能不会因为灰尘而遭到影响。

64.在辐板式的轮毂1中,在轮辋3内表面设有至少一片凸起的散热片4,散热片4在车轮转动过程中,随气流将热量带走。凸起的散热片4制成叶片形状,在车轮转动后,起到向外散热的作用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1