车体总成及具有其的轨道车的制作方法

1.本实用新型涉及轨道车的技术领域,具体而言涉及一种车体总成及具有其的轨道车。

背景技术:

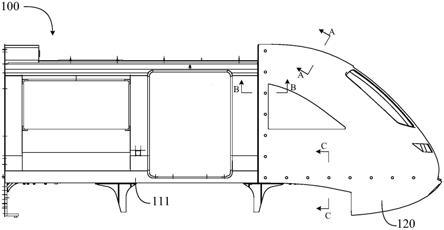

2.诸如火车、轻轨、地铁等轨道交通用的轨道车的车头,如图1和图2所示,其车体总成10通常包括车体11、与车体11连接的车头骨架12和车头罩13。车体11包括车体框架14和设置于车体框架14的车体底架15。车头骨架12设置于车体框架14的前侧、车体底架15的上侧,并且车头骨架12为金属骨架,能够与车体框架14和车体底架15连接。车头骨架12用于将车头罩13安装至车体11。通常车头罩13预埋有与车头骨架12配合的金属件,将金属件通过焊接、粘接的方式连接至车头骨架12。

3.由于设置有车头骨架12,使得车头罩13的安装过程复杂,工作量较大,并且具有金属件的车头罩13不仅增加了车头罩13的重量,而且制造成本较高。再者车头骨架12由棍弯件、型材等焊接而成,棍弯、焊接工艺复杂,焊接变形大。

4.因此,需要一种车体总成及具有其的轨道车,以至少部分地解决以上问题。

技术实现要素:

5.在实用新型内容部分中引入了一系列简化形式的概念,这将在具体实施方式部分中进一步详细说明。本实用新型的实用新型内容部分并不意味着要试图限定出所要求保护的技术方案的关键特征和必要技术特征,更不意味着试图确定所要求保护的技术方案的保护范围。

6.为至少部分地解决上述问题,本实用新型提供了一种车体总成,用于轨道车,所述车体总成包括车体和车头罩,所述车头罩位于所述车体的一侧,所述车体包括:

7.车体框架;和

8.设置于所述车体框架下方的车体底架,所述车体底架在所述车头罩所在侧延伸超出所述车体框架,

9.其中,所述车头罩的周缘连接至所述车体框架和所述车体底架,所述车头罩由复合材料制成。

10.可选地,所述车头罩包括内层玻璃钢、外层玻璃钢和多个加强件,所述内层玻璃钢位于所述外层玻璃钢的内侧,所述多个加强件设置于所述内层玻璃钢与所述外层玻璃钢之间。

11.可选地,所述内层玻璃钢与所述外层玻璃钢之间设置有树脂泡沫层,所述多个加强件埋设于所述树脂泡沫层内。

12.可选地,所述内层玻璃钢在所述车头罩的所述周缘与所述外层玻璃钢构造成一体,和/或所述加强件构造为纤维增强的树脂构件。

13.可选地,所述车头罩还包括安装件,所述安装件设置于所述车头罩的所述周缘,并

且相邻地埋设于所述内层玻璃钢与所述外层玻璃钢之间。

14.可选地,所述安装件由金属材料制成。

15.可选地,所述多个加强件分别沿所述车头罩的长度方向、宽度方向和高度方向设置。

16.所述车头罩通过紧固件连接和粘接中的至少一个连接至所述车体框架和所述车体底架。

17.所述车体框架设置有与所述车头罩抵接的框架安装面,所述框架安装面朝向外侧,所述车体底架设置有与所述车头罩抵接的底架安装面,所述底架安装面朝向外侧。

18.根据本实用新型的另一方面提供了一种轨道车,其包括根据上述任一方面所述的车体总成。

19.根据本实用新型的车体总成及具有其的轨道车,车体总成采用了由复合材料制成的车头罩作为车体总成的承载结构部件,这使得可以取消在车体上设置的车头区域金属骨架结构,将车头罩直接与车体相连。由此,一方面可以简化车体的焊接工艺过程,减少了车头罩的安装工作量,从而可以提高车体总成的生产效率,降低装配工时和人工成本,以及减少车体总成材料、棍弯、焊接等工艺成本;另一方面可以减轻车头罩和车体的重量,从而降低车体总成的整体重量。

附图说明

20.本实用新型的下列附图在此作为本实用新型的一部分用于理解本实用新型。附图中示出了本实用新型的实施例及其描述,用来解释本实用新型的原理。附图中:

21.图1为已有的车体总成的侧视图,其中移除了车头罩;

22.图2为图1中所示的车体总成的一部分的内部示意图;

23.图3为根据本实用新型的车体总成的车体的侧视图;

24.图4为根据本实用新型的车体总成的侧视图;

25.图5为图4所示的车头罩的后视图;

26.图6为沿图5中线d-d所截的截面图;

27.图7为沿图4中线a-a所截的截面图;

28.图8为沿图4中线b-b所截的截面图;

29.图9为沿图4中线c-c所截的截面图。

30.附图标记说明:

31.10车体总成

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11车体

32.12车头骨架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13车头罩

33.14车体框架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15车体底架

34.100车体总成

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

110车体

35.111车体框架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

112车体底架

36.113端墙型材

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

114底架型材

37.115安装壁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

120车头罩

38.121内层玻璃钢

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

122外层玻璃钢

39.123加强件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

123a横向壁

40.123b倾斜壁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

123c翻边

41.124泡沫材料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

125安装件

42.130紧固件

具体实施方式

43.在下文的描述中,给出了大量具体的细节以便提供对本实用新型更为彻底的理解。然而,对于本领域技术人员而言显而易见的是,本实用新型可以无需一个或多个这些细节而得以实施。在其他的例子中,为了避免与本实用新型发生混淆,对于本领域公知的一些技术特征未进行描述。

44.为了彻底理解本实用新型,将在下列的描述中提出详细的描述。显然,本实用新型实施方式的施行并不限定于本领域的技术人员所熟悉的特殊细节。本实用新型的较佳实施例详细描述如下,然而除了这些详细描述外,本实用新型还可以具有其他实施方式。

45.应予以注意的是,这里所使用的术语仅是为了描述具体实施例,而非意图限制根据本实用新型的示例性实施例。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式。此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在所述特征、整体、步骤、操作、元件和/或组件,但不排除存在或附加一个或多个其他特征、整体、步骤、操作、元件、组件和/或它们的组合。

46.本实用新型中所引用的诸如“第一”和“第二”的序数词仅仅是标识,而不具有任何其他含义,例如特定的顺序等。而且,例如,术语“第一部件”其本身不暗示“第二部件”的存在,术语“第二部件”本身不暗示“第一部件”的存在。

47.需要说明的是,本文中所使用的术语“上”、“下”、“前”、“后”、“左”、“右”、“内”、“外”以及类似的表述只是为了说明目的,并非限制。

48.现在,将参照附图更详细地描述根据本实用新型的示例性实施例。然而,这些示例性实施例可以多种不同的形式来实施,并且不应当被解释为只限于这里所阐述的实施例。应当理解的是,提供这些实施例是为了使得本实用新型的公开彻底且完整,并且将这些示例性实施例的构思充分传达给本领域普通技术人员。

49.本实用新型提供了一种车体总成100,用于轨道车。轨道车可以是轨道交通用的诸如火车、轻轨、地铁等多车厢车。车体总成100可以设置于轨道车的头部和/或尾部。

50.如图3和图4所示,车体总成100可以包括车体110和车头罩120。车头罩120位于车体110的一侧,例如以车体总成100设置于轨道车的头部为例,车头罩120位于车体110的前侧。车头罩120由复合材料制成。复合材料包括树脂和作为增强体的纤维。换句话说,车头罩120为纤维增强的树脂构件。具体地,车体110可以包括车体框架111和设置于车体框架111下方的车体底架112。车体底架112能够与车体框架111连接,以向上支撑车体框架111。车体底架112在车头罩120所在侧能够延伸超出车体框架111。车头罩120的周缘连接至车体框架111和车体底架112。车体底架112能够向上支撑车头罩120。

51.需要说明的是,本文在描述车体总成100的各个部件、部分等使用的方向性术语,诸如“上”、“下”、“上方”、“下方”、“向上”、“向下”、“朝上”、“朝下”等是相对于处于水平放置且正立状态下的车体总成100而言的。如果没有其它的限定,方向术语“朝内”、“朝外”、“向内”、“向外”、“内侧”、“外侧”等中的“内”是指靠近车体总成100的中心,“外”是指远离车体

总成100的中心。

52.本实施方式采用了由复合材料制成的车头罩120作为车体总成100的承载结构部件,这使得可以取消在车体110上设置的车头区域金属骨架结构,将车头罩120直接与车体110相连。由此,一方面可以简化车体的焊接工艺过程,减少了车头罩120的安装工作量,从而可以提高车体总成100的生产效率,降低装配工时和人工成本,以及减少车体总成100材料、棍弯、焊接等工艺成本;另一方面可以减轻车头罩120和车体110的重量,从而降低车体总成100的整体重量。

53.车头罩120可以通过紧固件130连接和粘接中的至少一个连接至车体框架111和车体底架112。紧固件130可以是铆钉、螺栓等适合的部件。具体地,在图示实施方式中,车体框架111可以设置有位于一端的端墙型材113。端墙型材113构造成门型框。车体底架112可以设置有位于外侧的底架型材114。车头罩120位于端墙型材113和底架型材114的外侧,并且通过间隔设置的多个沉头铆钉连接至端墙型材113和底架型材114。

54.如图5至图7所示,车头罩120可以包括内层玻璃钢121、外层玻璃钢122和多个加强件123。内层玻璃钢121位于外层玻璃钢122的内侧,多个加强件123设置于内层玻璃钢121与外层玻璃钢122之间。本实施方式的车头罩120具有双层的玻璃钢结构,并且通过内置的加强件123来加强车头罩120的整体结构强度。

55.如图5和图6所示,根据车头罩120的造型,接口和受力特点等因素,多个加强件123可以分别沿车头罩120的长度方向、宽度方向和高度方向设置。例如,车头罩120的顶部可以设置沿宽度方向延伸的加强件123,顶部的加强件123在长度方向上间隔设置。车头罩120的前部可以设置沿宽度方向和长度方向延伸的多个加强件123,以及在高度方向上倾斜的加强件123。车头罩120的侧部可以设置长度方向延伸的多个加强件123,以及在高度方向上倾斜的加强件123。当然,侧部的加强件123可以延伸至车头罩120的前部。

56.如图7所示,加强件123从内层玻璃钢121延伸至外层玻璃钢122。在图示实施方式中,加强件123的截面形状为帽型。具体地,加强件123包括横向壁123a和与横向壁123a相连的倾斜壁123b,倾斜壁123b相对于横向壁123a倾斜并且对称设置。倾斜壁123b的远离横向壁123a的端部设置有翻边123c。翻边123c沿与横向壁123a所在侧相反的一侧延伸。加强件123构成的整体结构,能够增强车头罩120的整体强度和刚度,达到并符合车头罩120作为车体110司机室骨架的整体结构要求。

57.当然,如果需要和/或期望,加强件123的截面形状还可以为工型、t型、l型、z型、j型、c型等任何合适的形状。多个加强件123的截面形状可以相同或不同,可以是帽型、工型、t型、l型、z型、j型、c型中的一个、两个或更多个。

58.内层玻璃钢121与外层玻璃钢122之间设置有树脂泡沫层,多个加强件123埋设于树脂泡沫层内。树脂泡沫层可以由树脂泡沫材料124制成,例如树脂泡沫材料124可以为pvc(聚氯乙烯,polyvinyl chloride)、ps(聚苯乙烯,polystyrene)、pur(聚氨酯泡沫)。加强件123构造为纤维增强的树脂构件。具体地,加强件123由包含增强体的树脂材料制成,增强体为连续纤维,诸如玻璃纤维。由复合材料制备的加强件123,不仅可以加强车头罩120的结构,使车头罩120满足设计需求,而且使取消预埋至车头罩120内的用于连接的金属件成为可能,相对于金属件,加强件123的复合材料的密度远低于金属材料,这实现了用更少的重量使车头罩120具有同等的刚度和强度。

59.车头罩120的制备过程可以为铺设一层包括纤维、树脂的原材料,将预成型的加强件123放置于原材料上,而后再铺设一层上述原材料。然后,经浸渍、赋形、固化等环节,在一定温度和压力的条件下制备成车头罩120。根据复合材料的工艺特点,整个车头罩120结构在铺层制作过程中就能完成,比车头罩120内侧在粘接金属件的结构更牢固可靠。

60.如图8和图9所示,车头罩120还可以包括安装件125,安装件125设置于车头罩120的周缘。安装件125可以由金属材料制成。可以加强车头罩120周缘处的结构强度,从而可以提高车头罩120的安装结构的稳定性和可靠性。安装件125可以相邻地埋设于内层玻璃钢121与外层玻璃钢122之间。进一步说,安装件125与内层玻璃钢121相邻,也与外层玻璃钢122相邻。车头罩120的边缘不设置树脂泡沫层。沉头铆钉依次穿过外层玻璃钢122、安装件125、内层玻璃钢121和车体110,以使车头罩120连接至车体110。

61.在未示出的实施方式中,可以取消安装件125,内层玻璃钢121在车头罩120的周缘与外层玻璃钢122构造成一体。沉头铆钉依次穿过外层玻璃钢122、内层玻璃钢121和车体110,以使车头罩120连接至车体110。

62.具体地,如图8所示,车体框架111的端墙型材113设置有与车头罩120抵接的框架安装面f1,框架安装面f1朝向外侧,车头罩120抵接至框架安装面f1。沉头铆钉依次穿过外层玻璃钢122、安装件125、内层玻璃钢121和端墙型材113,以使车头罩120连接至车体框架111。

63.如图9所示,车体底架112的底架型材114设置有与车头罩120抵接的底架安装面f2,底架安装面f2朝向外侧,车头罩120抵接至底架安装面f2。沉头铆钉依次穿过外层玻璃钢122、安装件125、内层玻璃钢121和底架型材114,以使车头罩120连接至车体底架112。在图示实施方式中,设置于车体底架112的安装件125具有双层结构,并且靠近树脂泡沫层124的一端构造为中空框。底架型材114设置有向上延伸的安装壁115,安装壁115通过诸如沉头铆钉的紧固件130依次连接至内层玻璃钢121、中空框。

64.本实施方式中,端墙型材113和底架型材114的安装面,可以作为车头罩120装配时的定位基准。车头罩120与车体底架112的固定方式,有利于车体110受力更直接、均匀传递到车头罩120。

65.除非另有定义,本文中所使用的技术和科学术语与本实用新型的技术领域的技术人员通常理解的含义相同。本文中使用的术语只是为了描述具体的实施目的,不是旨在限制本实用新型。本文中在一个实施方式中描述的特征可以单独地或与其它特征结合地应用于另一个实施方式,除非该特征在该另一个实施方式中不适用或是另有说明。

66.本实用新型已经通过上述实施例进行了说明,但应当理解的是,上述实施例只是用于举例和说明的目的,而非意在将本实用新型限制于所描述的实施例范围内。此外本领域技术人员可以理解的是,本实用新型并不局限于上述实施例,根据本实用新型的教导还可以做出更多种的变型和修改,这些变型和修改均落在本实用新型所要求保护的范围以内。本实用新型的保护范围由附属的权利要求书及其等效范围所界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1