一种发动机舱盖的制作方法

[0001]

本实用新型涉及一种汽车配件,尤其涉及一种汽车盖板。

背景技术:

[0002]

随着汽车产业的迅猛发展,汽车需求量及出口量的不断增加,伴随而来的交通安全问题也越发严重,汽车的安全性也越来越受到用户的重视,汽车企业在对车型进行研发时也需要满足各地区及企业内部的安全要求。行人作为道路交通的弱势群体,在已实行的2018年版中国新车评价规程(简称c-ncap)和2017年版中国保险汽车安全指数(简称c-iasi)中,已经将行人保护纳入考核范围,并将进一步扩大行人保护在汽车整体评价中的权重比。这要求车辆在设计过程中尽可能降低在行人与车辆碰撞过程中,汽车发动机舱盖对人体头部的伤害,避免在行人头部能够触及到的区域存在硬点。

[0003]

现有发动机舱盖前部的锁扣横梁支架大多位于发动机舱盖内板和外板之间,通过焊点和胶水连接在发动机舱盖内板上,此种结构存在以下缺陷:

[0004]

(1)发动机舱盖前端中间锁扣区域下部没有支撑表面刚度差,易产生永久变形;

[0005]

(2)在车辆与行人发生撞击时,锁扣区域距离外板较近,容易在行人头部保护区域形成硬点,对行人头部产生伤害,行人保护性能差。

[0006]

基于此,针对现有发动机舱盖的缺陷,期望获得一种即能满足表面刚度,又能兼顾行人保护性能,确保行人头部碰撞安全的发动机舱盖结构。

技术实现要素:

[0007]

本实用新型的目的在于提供一种发动机舱盖,该发动机舱盖即能满足表面刚度需求,又能兼顾提高行人保护性能。其可以使发动机舱盖锁扣处的硬点远离发动机舱盖外板,有利于碰撞时能量的吸收,在发生碰撞事故时,可以有效避免锁扣处的硬点对行人头部产生较大伤害,并且通过在发动机舱盖内板设置上凸起的凸起结构,有效提升发动机舱盖的表面刚度,优化发动机舱盖的抗凹性能,提高了车辆的安全性能。

[0008]

为了实现上述目的,本实用新型提出了一种发动机舱盖,其包括位于车辆外侧的舱盖外板和位于车辆内侧的舱盖内板;其特征在于,所述舱盖内板朝向舱盖外板的第一侧面的前部设有朝着舱盖外板的方向向上凸起的凸起结构。

[0009]

在本实用新型所述的方案中,发明人设计了一种包括舱盖外板和舱盖内板的发动机舱盖,其中,在舱盖内板朝向舱盖外板的第一侧面的前部设计了朝着舱盖外板的方向向上凸起的凸起结构。这样的上凸起结构可以有效提升发动机舱盖的表面刚度,优化发动机舱盖的抗凹性能,提高车辆的安全性能。可以有效解决现有发动机舱盖存在的表面刚度差、行人保护性能差的问题。

[0010]

进一步地,在本实用新型所述的发动机舱盖中,上述凸起结构包括:

[0011]

位于所述第一侧面的前部相较于舱盖内板的其他部分向上凸起的凸起区域;

[0012]

若干个凸起加强筋,其自所述凸起区域继续向上凸起;

[0013]

若干个涂胶槽,其对应设于各凸起加强筋的顶端,所述涂胶槽内设有支撑胶层,所述支撑胶层自所述涂胶槽内凸出并与所述舱盖外板连接。

[0014]

进一步地,在本实用新型所述的发动机舱盖中,所述舱盖外板还通过轮廓边沿的包边与所述舱盖内板连接。

[0015]

进一步地,在本实用新型所述的发动机舱盖中,所述包边处设有第一胶层。

[0016]

进一步地,在本实用新型所述的发动机舱盖中,所述舱盖内板上设有减重孔。

[0017]

进一步地,在本实用新型所述的发动机舱盖中,还包括用于对车辆的铰链进行加强的铰链加强板,所述铰链加强板与舱盖内板连接。

[0018]

进一步地,在本实用新型所述的发动机舱盖中,所述铰链加强板与舱盖内板之间设有第二胶层。

[0019]

进一步地,在本实用新型所述的发动机舱盖中,还包括用于与锁扣板连接的锁扣横梁支架,所述锁扣横梁支架设于与舱盖内板的第一侧面相背的第二侧面的下方,所述锁扣横梁支架上具有远离第二侧面而下凹的区域。

[0020]

进一步地,在本实用新型所述的发动机舱盖中,还包括锁扣加强板,其与所述锁扣横梁支架固定连接。

[0021]

进一步地,在本实用新型所述的发动机舱盖中,所述舱盖外板与锁扣加强板之间的距离h≤100mm。

[0022]

上述方案中,舱盖外板与锁扣加强板之间的距离h≤100mm,可以使包括锁扣横梁支架和锁扣加强板在内的锁扣区域的硬点,远离发动机舱盖外板,有利于碰撞时能量的吸收,在发生碰撞事故时,可以有效避免锁扣处的硬点对行人头部产生较大伤害,提高车辆的行人保护性能。

[0023]

更进一步地,在本实用新型所述的发动机舱盖中,所述舱盖外板与锁扣加强板之间的距离h≤50mm。

[0024]

本实用新型所述的发动机舱盖相较于现有技术具有如下所述的优点和有益效果:

[0025]

在本实用新型所述的发动机舱盖中,其内的锁扣横梁支架位于发动机舱盖内板下方,使得发动机舱盖锁扣处的硬点远离发动机舱盖外板,有利于碰撞时能量吸收,在行人发生碰撞事故时避免锁扣处的硬点对行人头部产生较大伤害,并且发动机舱盖内板为上凸起的凸起结构,能够提升发动机舱盖的表面刚度,优化发动机舱盖的抗凹性能,大大提高车辆的安全性能。

附图说明

[0026]

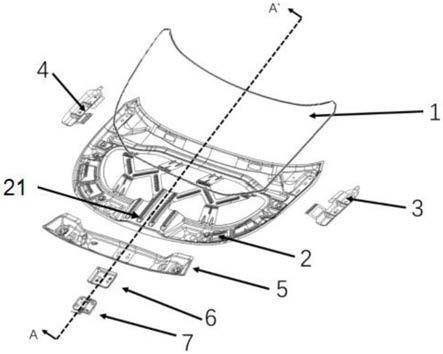

图1为本实用新型所述的发动机舱盖在一种实施方式下的结构分解示意图。

[0027]

图2为图1所示发动机舱盖中的a-a’侧视截面图。

[0028]

图3为本实用新型所述的发动机舱盖在一种实施方式下舱盖内板的俯视结构示意图

[0029]

图4为图3所示发动机舱盖中舱盖内板的b-b’正视截面图。

[0030]

图5为本实用新型所述的发动机舱盖在一种实施方式下锁扣横梁支架的结构示意图。

[0031]

图6为本实用新型所述的发动机舱盖在一种实施方式下的舱盖内板和锁扣横梁支

架的装配组合结构示意图。

[0032]

图7示意性地显示了本实用新型所述的发动机舱盖与现有传统发动机舱盖的表面刚度提升结果对比。

[0033]

图8示意性地显示了本实用新型所述的发动机舱盖与现有传统发动机舱盖对行人保护头部伤害值降低的结果对比。

具体实施方式

[0034]

下面将结合说明书附图和具体的实施例对本实用新型所述的发动机舱盖做进一步的解释和说明,然而该解释和说明并不对本实用新型的技术方案构成不当限定。

[0035]

图1为本实用新型所述的发动机舱盖在一种实施方式下的结构分解示意图。

[0036]

如图1所示,在本实施方式中,本实用新型所述的发动机舱盖可以包括:舱盖外板1、舱盖内板2、左铰链加强板3和右铰链加强板4。其中,舱盖外板1位于车辆外侧,舱盖外板1可以采用中低强度冷轧钢板冲压形成,其形状及型面可以有效适配车辆外观造型,舱盖内板2位于车辆的内侧,舱盖外板1与舱盖内板2可以实现连接。左铰链加强板3与右铰链加强板4均可以与舱盖内板2连接,进而起到对车辆铰链进行加强的作用。

[0037]

此外,需要注意的是,如图1中所示的凸起区域21,舱盖内板2朝向舱盖外板1的第一侧面的前部,可以设置有朝着舱盖外板1的方向,向上凸起的凸起结构。发动机舱盖内板2上设置的凸起结构,可以有效提升发动机舱盖的表面刚度,优化发动机舱盖的抗凹性能,大大提高车辆的安全性能。

[0038]

另外,在本实施方式中,本实用新型所述的发动机舱盖还可以包括:锁扣横梁支架5和锁扣加强板6。其中,锁扣横梁支架5可以用于与锁扣板7连接,锁扣加强板6可以与锁扣横梁支架5固定连接。

[0039]

需要说明的是,在某些实施方式中,舱盖外板1还可以通过轮廓边沿的包边(图1中未示出)与舱盖内板2实现连接。在一些优选的实施方式里,舱盖外板1包边处还可以设有第一胶层,第一胶层可以通过自身的黏性将舱盖外板1包边与舱盖内板2紧紧粘黏在一起。相应地,在某些实施方式中,铰链加强板与舱盖内板2之间也可以设置有第二胶层,通过第二胶层实现铰链加强板与舱盖内板2之间的连接。

[0040]

图2为图1所示发动机舱盖中的a-a’侧视截面图。

[0041]

如图2所示,同时结合参考图1,在本实施方式中,本实用新型所述的发动机舱盖中的锁扣加强板6与锁扣横梁支架5固定连接在一起,锁扣横梁支架5可以与锁扣板7采用焊接方式连接。其中,锁钩加强板6可以设置在锁扣横梁支架5的中部,同样可以与锁扣横梁支架5采用焊点焊接方式连接。锁扣横梁支架5和与之连接的锁扣加强板6以及锁扣板7均设置在舱盖内板2的下方,即设置在舱盖内板2第一侧面相背的第二侧面的下方。锁扣横梁支架5上还具有远离第二侧面,向下凹陷的区域。

[0042]

此外,需要说明的是,本实用新型所述的发动机舱盖中的舱盖外板1与锁扣加强板6之间的距离h,需要满足h≤100mm。在一些优选的实施方式中,舱盖外板1及锁扣加强板6之间最大距离可以不超过50mm,即舱盖外板1与锁扣加强板6之间的距离h≤50mm。通过这样的设计,可以使包括锁扣横梁支架5和锁扣加强板6在内的锁扣区域的硬点,远离发动机舱盖外板,有利于碰撞时能量的吸收,在发生碰撞事故时,可以有效避免锁扣处的硬点对行人头

部产生较大伤害。

[0043]

图3为本实用新型所述的发动机舱盖在一种实施方式下舱盖内板的俯视结构示意图。

[0044]

图4为图3所示发动机舱盖中舱盖内板的b-b’正视截面图。

[0045]

如图3和图4所示,在该实施方式中,本实用新型发动机舱盖中的舱盖内板2的凸起结构可以包括:凸起区域21、若干个加强筋22和涂胶槽23。其中,凸起区域21位于舱盖内板2第一侧面的前部,其可以相较于舱盖内板2的其他部分向上凸起;加强筋22可以自凸起区域22继续向上凸起;涂胶槽23可以对应设置在于各凸起的加强筋22顶端,在涂胶槽23内设置有支撑胶层25,支撑胶层25可以从涂胶槽23内凸出,进而与舱盖外板1实现连接。

[0046]

此外,在本实用新型所述发动机舱盖中的舱盖内板2上还可以设有减重孔24,舱盖内板2上设计较大的减重孔24,不仅有利于减重发动机舱盖,还可以有效降低生产成本。

[0047]

需要说明的是,本实用新型所述发动机舱盖中的舱盖内板2里,由凸起区域21,加强筋22和涂胶槽23共同构成的凸起结构,可以有效提升发动机舱盖的表面刚度,提高发动机舱盖的抗凹性能,大大提升车辆的安全性能。

[0048]

图5为本实用新型所述的发动机舱盖在一种实施方式下锁扣横梁支架的结构示意图。

[0049]

如图5所示,本实用新型所述发动机舱盖的锁扣横梁支架5整体呈向下凹的“扁担”状,从而可以实现将本实用新型发动机舱盖内的锁扣区域布置在远离舱盖的下部,避免在车辆发生交通事故时,行人头部与发动机舱盖撞击时形成硬点,保证车辆对行人的保护性能。

[0050]

图6为本实用新型所述的发动机舱盖在一种实施方式下的舱盖内板和锁扣横梁支架的装配组合结构示意图。

[0051]

如图6所示,同时结合参考图5和图3,在该实施方式中,本实用新型所述的发动机舱盖的锁扣横梁支架5设置在舱盖内板2的第一侧面相背的第二侧面的下方。

[0052]

图7示意性地显示了本实用新型所述的发动机舱盖与现有传统发动机舱盖的表面刚度提升结果对比。

[0053]

如图7所示,图7中实线表示本实用新型所述的发动机舱盖,虚线表示现有传统发动机舱盖。图7中纵坐标表示对发动机舱盖施加的外力f,横坐标表示发动机舱盖下凹的厚度d。在相同外力情况下,本实用新型所述的发动机舱盖的表面刚度明显大大优于现有传统发动机舱盖,本实用新型所述的发动机舱盖具有更优异的表面刚度性能。

[0054]

在一种实施方式下,对于两种发动机舱盖施加同样的外力,例如100n,现有传统发动机舱盖会产生3.75mm的下凹,而本实用新型所述的发动机舱盖仅产生1.2mm的下凹,相对于现有传统发动机舱盖,本实用新型所述发动机舱盖的抗凹性能提升了68%。

[0055]

图8示意性地显示了本实用新型所述的发动机舱盖与现有传统发动机舱盖对行人保护头部伤害值降低的结果对比。

[0056]

如图8所示,图8中实线表示本实用新型所述的发动机舱盖,虚线表示现有传统发动机舱盖。左侧纵坐标为加速度坐标轴,其单位为重力加速度(g),在某些优选实施方式中,对于同一个行人保护头部撞击仿真结果显示,现有传统发动机舱盖使行人头部产生最大143g的加速度,本实用新型所述发动机舱盖使行人头部产生最大110g的加速,由此可见,相

对于现有传统发动机舱盖,本实用新型所述发动机舱盖可以降低该区域行人保护头部加速度23%。

[0057]

右侧纵坐标为头部hic15伤害值坐标轴,其中,头部hic15伤害值可以由公式(1)得到:

[0058]

其中,g表示重力加速度,a表示碰撞过程中头部质心合成加速度,t2-t1可以表示hic达到最大值的时间间隔,需要说明的是,在该实施方式中,最大间隔为15ms。

[0059]

公式(1)评价的hic15表示的是,在不超过15ms的任意时间区间对于加速度曲线进行hic值运算,求得的hic最大值。在一些优选实施方式中,对于同一个行人保护头部撞击仿真结果进行hic计算处理显示,由于现有传统发动机舱盖对于行人保护头部产生两次峰值伤害,hic15达到最大的时间区为[1.2,14.7],伤害值为1577,本实用新型所述发动机舱盖对于行人保护头部在达到第一次峰值后便逐步降低,hic15达到最大的时间区为[0.7,11.2],伤害值为593。由此可见和,相对于现有传统发动机舱盖,本实用新型所述发动机舱盖的该区域行人保护头部hic15降低了62%。

[0060]

综上所述可以看出,本实用新型所述的发动机舱盖即能满足表面刚度需求,又能兼顾提高行人保护性能。其可以使发动机舱盖锁扣处的硬点远离发动机舱盖外板,有利于碰撞时能量的吸收,在发生碰撞事故时,可以有效避免锁扣处的硬点对行人头部产生较大伤害,并且通过在发动机舱盖内板设置上凸起的凸起结构,有效提升发动机舱盖的表面刚度,优化发动机舱盖的抗凹性能,提高了车辆的安全性能。

[0061]

需要说明的是,本案中各技术特征的组合方式并不限本案权利要求中所记载的组合方式或是具体实施例所记载的组合方式,本案记载的所有技术特征可以以任何方式进行自由组合或结合,除非相互之间产生矛盾。

[0062]

还需要注意的是,以上所列举的实施例仅为本实用新型的具体实施例。显然本实用新型不局限于以上实施例,随之做出的类似变化或变形是本领域技术人员能从本实用新型公开的内容直接得出或者很容易便联想到的,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1