铝挤压型材支架结构的制作方法

铝挤压型材支架结构

1.技术领域:

2.本实用新型涉及一种铝挤压型材支架结构,属于汽车零部件技术领域。

3.

背景技术:

:

4.传统车身副车架与横向稳定杆主要是通过冲压支架安装在车身上,而单个冲压支架的连接强度较弱,因此为满足副车架与横向稳定杆的可靠连接,往往需要多个冲压支架。零件数量的增多,直接导致车身重量的增加,对车身的轻量化十分不利。除此之外冲压件的模具制造成本较高,加大了车身的开发成本。

5.

技术实现要素:

:

6.本实用新型所要解决的技术问题是:提供一种铝挤压型材支架替代传统的冲压支架实现副车架与横向稳定杆的可靠安装,降低模具成本与车身的重量,实现轻量化的目标。

7.为了解决上述技术问题,本实用新型是通过以下技术方案实现的:一种铝挤压型材支架结构,包括相互平行的支撑底板和支撑上板,所述支撑底板和支撑上板之间设置有多个中间支撑加强板,所述中间支撑加强板之间形成多个减轻孔,所述支撑底板和支撑上板上设置有多个螺栓连接孔,所述支撑底板的左侧设置有左侧连接板,所述左侧连接板与所述支撑底板相互垂直,所述左侧连接板上设置有前连接横梁,所述支撑上板的右侧设置有u型连接板,所述u型连接板上设置有后连接横梁。

8.作为优选,所述支撑底板的底部设置有分别设置有副车架和横向稳定杆。

9.作为优选,所述前连接横梁和后连接横梁通过fds螺栓连接。

10.作为优选,所述螺栓连接孔之间设置连接螺柱。

11.作为优选,所述支撑底板和支撑上板的材质为铝合金。

12.与现有技术相比,本实用新型的有益之处是:通过设置铝挤压型材支架取代了传统的冲压支架,不仅实现副车架与横向稳定杆的可靠安装,还降低了降低模具成本与车身的重量,不仅节约了成本,还实现汽车轻量化的目标,本实用新型结构新颖,成本较低。

13.附图说明:

14.下面结合附图对本实用新型进一步说明。

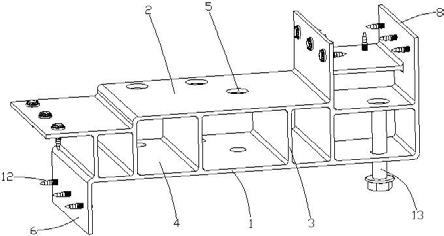

15.图1是本实用新型的结构示意图。

16.图2是前连接横梁、后连接横梁以及副车架和横向稳定杆安装到本实用新型上的结构示意图。

17.图3是图2的仰视图。

18.图中:支撑底板1;支撑上板2;中间支撑加强板3;减轻孔4;螺栓连接孔5;左侧连接板6;前连接横梁7;u型连接板8;后连接横梁9;副车架10;横向稳定杆11;fds螺栓12;连接螺柱13。

19.具体实施方式:

20.下面结合附图及具体实施方式对本实用新型进行详细描述:根据图1至图3所示的一种铝挤压型材支架结构,包括相互平行的支撑底板1和支撑上板2,所述支撑底板1和支撑上板2之间设置有多个中间支撑加强板3,所述中间支撑加强板3之间形成多个减轻孔4,所

述支撑底板1和支撑上板2上设置有多个螺栓连接孔5,所述支撑底板1的左侧设置有左侧连接板6,所述左侧连接板6与所述支撑底板1相互垂直,所述左侧连接板6上设置有前连接横梁7,所述支撑上板2的右侧设置有u型连接板8,所述u型连接板8上设置有后连接横梁9。

21.所述支撑底板1的底部设置有分别设置有副车架10和横向稳定杆11。

22.为了提高连接的强度,进一步地,所述前连接横梁7和后连接横梁9通过fds螺栓12连接。

23.为了方便固定,所述螺栓连接孔5之间设置连接螺柱13。

24.为了实现轻量化,进一步地,所述支撑底板1和支撑上板2的材质为铝合金。

25.使用时,将支撑底板1和支撑上板2相互平行,然后通过中间支撑加强板3将支撑底板1和支撑上板2连接到一起,多个中间支撑加强板3相互之间形成多个减轻孔4,这样就能够有效的减少整个支架结构的重量,然后在支撑底板1和支撑上板2设置多个螺栓连接孔5,在螺栓连接孔5中设置多个连接螺柱13,然后将待固定的副车架10和横向稳定杆11通过连接螺柱13固定到支撑底板1的底部,从而实现了副车架10和横向稳定杆11的固定,然后将前连接横梁7和后连接横梁9分别固定到左侧连接板6和u型连接板8上,前连接横梁7和后连接横梁9通过fds螺栓12连接,这样副车架10和横向稳定杆11就会通过支架连接到前连接横梁7和后连接横梁9,在实际生产过程中,支撑底板1、支撑上板2、中间支撑加强板3以及左侧连接板6和u型连接板8作为一个整体,通过铝型材挤压一次性生产出来,不仅提高了整体结构的强度,还起到了减轻重量的作用,从而取代了利用传统冲压支架连接的做法。

26.需要强调的是:以上仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1