一种顶盖骨架总成及汽车的制作方法

1.本实用新型涉及汽车零部件的结构,特别是一种顶盖骨架总成及汽车。

背景技术:

2.目前,乘用汽车的顶盖骨架采用一体成型的结构,整体冲压式的顶盖骨架部分结构不在同一个面内,导致零件成型复杂,同时由于整体成型不能根据实际需要材料厚度成型,导致材料利用率低。

技术实现要素:

3.本实用新型的目的就是针对目前的顶盖骨架采用整体成型结构,不能根据实际需要材料厚度成型,导致材料利用率低的问题,提供一种顶盖骨架总成以解决上述问题。

4.为实现上述目的,本实用新型采用如下技术方案。

5.一种顶盖骨架总成,包括分别单独成型的顶盖左侧边梁、后顶盖外板、顶盖撑条、顶盖右侧边梁和顶盖前横梁外板,所述顶盖撑条与后顶盖外板一侧卡接后与所述顶盖左侧边梁、顶盖前横梁外板和顶盖右侧边梁依次首尾连接形成长方形框结构的顶盖骨架,所述顶盖撑条、后顶盖外板和顶盖前横梁外板的厚度较顶盖右侧边梁和顶盖左侧边梁的厚度薄。

6.采用前述技术方案的本实用新型,通过将原来一体成型的顶盖骨架拆分成5个零件分别单独成型代替原整体冲压成型的顶盖骨架,降低成型的难度;并将顶盖撑条、后顶盖外板和顶盖前横梁外板的厚度较顶盖右侧边梁和顶盖左侧边梁的厚度薄,根据实际受力情况和不同车型将顶盖撑条、后顶盖外板和顶盖前横梁外板的厚度较整体成型变薄,将厚度较顶盖右侧边梁和顶盖左侧边梁的厚度保持或变厚,提高零件材料利用率,提升白车身性能。

7.优选的,所述后顶盖外板靠近顶盖前横梁外板的一侧与顶盖撑条通过卡扣连接,所述后顶盖外板和顶盖撑条的成型面立体相交并通过其两端的圆形定位孔和椭圆形连接孔定位后焊接。通过将未在同一成型面的立体结构拆分成两个部件,降低成型的难度。

8.优选的,所述顶盖撑条上设置有玻璃安装部,所述玻璃安装部上设置有水平面,所述水平面在高度方向较顶盖撑条的顶面低,所述水平面通过胶条与天窗玻璃连接。设置水平面通过胶条粘接天窗玻璃,并将水平面在高度方向的位置设置在低位,便于放置天窗玻璃后使玻璃的顶面与顶盖撑条的顶部同高,提升汽车美观性。

9.优选的,所述顶盖左侧边梁整体呈长方形,两端均设置有圆弧过渡部,两端的圆弧过渡部上分别设置有圆形定位孔和椭圆形连接孔,所述定位孔与顶盖前横梁外板上的定位孔配合,所述连接孔与顶盖撑条的连接孔配合。通过设置过渡部可消除两端转角处的应力集中问题,并在两端设置定位孔与顶盖前横梁外板上的定位孔配合将顶盖左侧边梁和顶盖前横梁外板之间定位,设置椭圆形的连接孔与顶盖撑条上的连接位孔配合降低连接的难度。

10.优选的,所述顶盖右侧边梁整体呈长方形,两端均设置有圆弧过渡部,两端的圆弧过渡部上分别设置有圆形定位孔和椭圆形连接孔,所述定位孔与顶盖前横梁外板上的连接孔配合,所述连接孔与顶盖撑条的连接孔配合。通过设置过渡部可消除两端转角处的应力集中问题,设置椭圆形的连接孔与圆形的定位孔配合,以及椭圆形的连接孔与椭圆形的连接孔配合,降低连接的难度。

11.优选的,所述顶盖左侧边梁、顶盖撑条、顶盖右侧边梁和顶盖前横梁外板上均设置有由其本体凹凸变形形成的加强部。通过设置加强部提升上述部件的强度和刚度。

12.优选的,所述顶盖左侧边梁、顶盖撑条、顶盖右侧边梁和顶盖前横梁外板上均设置有减重孔。通过设置减重孔在满足上述部件强度和刚度的情况下实现轻量化。

13.为了达到上述目的,本实用新型的实施例还提供了一种汽车,包括上述顶盖骨架总成。

14.本实用新型的有益效果是,通过将原来一体成型的顶盖骨架拆分成5个零件分别单独成型代替原整体冲压成型的顶盖骨架,降低成型的难度;通过将未在同一成型面的立体结构才分成顶盖撑条和后顶盖外板两个部件,进一步降低成型的难度;并将顶盖撑条、后顶盖外板和顶盖前横梁外板的厚度较顶盖右侧边梁和顶盖左侧边梁的厚度薄,根据实际受力情况和不同车型将顶盖撑条、后顶盖外板和顶盖前横梁外板的厚度较整体成型变薄,将厚度较顶盖右侧边梁和顶盖左侧边梁的厚度保持或变厚,提高零件材料利用率,提升白车身性能。

附图说明

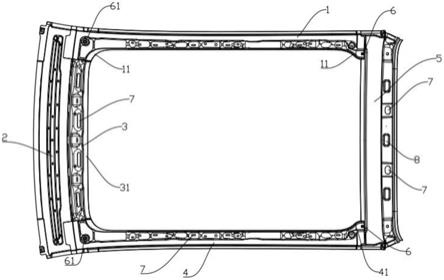

15.图1是本实用新型的结构图;

16.图2是本实用新型的顶盖左侧边梁的结构图;

17.图3是本实用新型的后顶盖外板的结构图;

18.图4是本实用新型的顶盖撑条的结构图;

19.图5是本实用新型的顶盖右侧边梁的结构图;

20.图6是本实用新型的顶盖前横梁外板的结构图。

具体实施方式

21.下面结合附图对本实用新型作进一步说明,但并不因此将本实用新型限制在所述的实施例范围之中。

22.说明书附图中的附图标记包括:顶盖左侧边梁1、第一圆弧过渡部11、后顶盖外板2、顶盖撑条3、玻璃安装部31、卡扣32、顶盖右侧边梁4、第二圆弧过渡部41、顶盖前横梁外板5、定位孔6、连接孔61、减重孔7、加强部8。

23.实施例1,参见图1至图6,一种顶盖骨架总成,包括分别单独成型的顶盖左侧边梁1、后顶盖外板2、顶盖撑条3、顶盖右侧边梁4和顶盖前横梁外板5,所述顶盖撑条3与后顶盖外板2一侧卡接后与所述顶盖左侧边梁1、顶盖前横梁外板5和顶盖右侧边梁4依次首尾连接形成长方形框结构的顶盖骨架,所述顶盖撑条3、后顶盖外板2和顶盖前横梁外板5的厚度较顶盖右侧边梁4和顶盖左侧边梁1的厚度薄。

24.其中,参见图1和图2,所述后顶盖外板2靠近顶盖前横梁外板5的一侧与顶盖撑条3

通过卡扣32连接,所述后顶盖外板2和顶盖撑条3的成型面立体相交并通过其两端的圆形定位孔6和椭圆形连接孔61定位后焊接。

25.参见图4,所述顶盖撑条3上设置有玻璃安装部31,所述玻璃安装部31上设置有水平面,所述水平面在高度方向较顶盖撑条3的顶面低,所述水平面通过胶条与天窗玻璃连接。

26.参见图2,所述顶盖左侧边梁1整体呈长方形,两端均设置有圆弧过渡部,两端的圆弧过渡部上分别设置有圆形定位孔6和椭圆形连接孔61,所述定位孔6与顶盖前横梁外板5上的定位孔6配合,所述连接孔61与顶盖撑条3的连接孔61配合。

27.参见图5,所述顶盖右侧边梁4整体呈长方形,两端均设置有圆弧过渡部,两端的圆弧过渡部上分别设置有圆形定位孔6和椭圆形连接孔61,所述定位孔6与顶盖前横梁外板5上的连接孔61配合,所述连接孔61与顶盖撑条3的连接孔61配合。

28.参见图1,所述顶盖左侧边梁1、顶盖撑条3、顶盖右侧边梁4和顶盖前横梁外板5上均设置有由其本体凹凸变形形成的加强部8。所述顶盖左侧边梁1、顶盖撑条3、顶盖右侧边梁4和顶盖前横梁外板5上均设置有减重孔7。

29.实施例2,一种汽车,包括上述顶盖骨架总成。需要说明的是,该汽车,可为传统燃油汽车和新能源汽车的两厢轿车、三厢轿车、皮卡车、suv、mpv、面包车或越野车等。

30.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1