发动机滑油系统的性能检测方法及装置、存储介质、终端与流程

[0001]

本发明涉及交通工具健康管理技术领域,具体地涉及一种发动机滑油系统的性能检测方法及装置、存储介质、终端。

背景技术:

[0002]

发动机滑油系统是影响飞机飞行安全的重要系统,主要用于向发动机内部齿轮箱、轴承等各个摩擦表面提供润滑油,以减少机件的摩擦并对其进行润滑和冷却,同时,还用于向螺旋桨提供顺桨所必需的工作液。滑油系统的正常工作是确保发动机安全工作的重要保障,一旦发生故障可能会导致不可挽回的后果。为了确保飞机各系统安全可靠运行,发动机滑油系统加装了大量具有很高精度的传感器对发动机滑油系统的工作参数进行了严格的监测,并且具有一定的诊断能力,能够检测到部分故障并自动采取主动安全措施。另外,民用客机的日常检修也能对包括滑油系统在内的各类故障起到一定程度上的主动发现和防范的作用。

[0003]

但是,目前各航空公司对滑油系统的状态检测和日常检修主要侧重于已经发生的故障,对于故障的早期检测和预警尚且缺乏适用的方法和有效的技术,其维修策略也主要是定时维修和事后维修,不能满足提高民用客机运行效率及降低运营和维修成本的要求。

[0004]

类似地,可以从飞机发动机滑油系统扩展至其他交通工具滑油系统,其他交通工具滑油系统也存在类似技术问题和缺陷。因此,为了提高飞机和其他交通工具运行效率,降低运营成本,对交通工具等发动机滑油系统进行性能检测,构建发动机滑油系统预警分析是非常必要的。

技术实现要素:

[0005]

本发明解决的技术问题是如何对发动机滑油系统进行性能检测。

[0006]

为解决上述技术问题,本发明实施例提供一种发动机滑油系统的性能检测方法,包括:从发动机滑油系统正常运行产生的历史数据中获取多个样本数据,其中,每个样本数据包括性能指标影响因素信息及其关联的性能指标值,所述性能指标值通过所述性能指标影响因素信息计算获得;利用所述性能指标影响因素信息及其关联的性能指标值,训练得到所述发动机滑油系统的滑油系统模型;获取预设时间段内的待检测数据,所述待检测数据包括性能指标影响因素信息;基于所述待检测数据内的性能指标影响因素信息,计算得到性能指标实际值;利用所述待检测数据内的性能指标影响因素信息及所述滑油系统模型,计算得到性能指标期望值;计算所述性能指标实际值与所述性能指标期望值之间的偏差值,并基于所述偏差值判断所述发动机滑油系统在所述预设时间段内的性能是否出现异常。

[0007]

可选的,所述性能指标影响因素信息包括:所述发动机滑油系统中的滑油压力值、所述发动机滑油系统的发动机转速。

[0008]

可选的,所述发动机滑油系统的性能指标值指的是所述发动机滑油系统中的滑油

压力相对噪声比,所述滑油压力相对噪声比指的是所述发动机滑油系统的滑油压力信噪比与发动机转速信噪比之商。

[0009]

可选的,所述基于所述偏差值判断所述发动机滑油系统在所述预设时间段内的性能是否出现异常包括:如果所述性能指标实际值与所述性能指标期望值之间的偏差值超过预设阈值,则判断所述发动机滑油系统在所述预设时间段内存在异常风险。

[0010]

可选的,所述性能指标值通过所述性能指标影响因素信息计算获得包括:对所述性能指标影响因素信息进行小波变换,计算得到所述性能指标影响因素信息关联的性能指标值。

[0011]

可选的,所述历史数据包括按时间排布的多个滑油压力值和发动机转速;所述对所述性能指标影响因素信息进行小波变换,计算得到所述性能指标影响因素信息关联的性能指标值包括:从所述历史数据中提取滑油压力值,以构建按时间排布的滑油压力原始信号,并从所述历史数据中提取发动机转速,以构建按时间排布的发动机转速原始信号;对所述滑油压力原始信号和发动机转速原始信号各自进行小波变换和小波重构,以得到重构滑油压力信号和重构发动机转速信号;根据信噪比原理,分别计算滑油压力信噪比和发动机转速信噪比;将所述滑油压力信噪比和发动机转速信噪比之商作为所述性能指标影响因素信息关联的性能指标期望值;其中,所述滑油压力信噪比为滑油压力重建误差与所述滑油压力原始信号之比,所述发动机转速信噪比为发动机转速重建误差与所述发动机转速原始信号之比;所述滑油压力重建误差为所述滑油压力原始信号与重构滑油压力信号之差,所述发动机转速重建误差为所述发动机转速原始信号与重构发动机转速信号之差。

[0012]

可选的,所述对所述滑油压力信号和发动机转速信号各自进行小波变换和小波重构,以得到重构滑油压力信号和重构发动机转速信号包括:对所述滑油压力信号和发动机转速信号各自进行小波变换,以得到小波系数和尺度系数;对于所述小波系数和尺度系数各自进行降噪处理,以得到降噪后小波系数以及降噪后尺度系数;对所述降噪后小波系数以及降噪后尺度系数各自进行小波重构,以得到所述重构滑油压力信号和重构发动机转速信号。

[0013]

为解决上述技术问题,本发明实施例还提供一种发动机滑油系统的性能检测装置,包括:第一获取模块,适于从发动机滑油系统正常运行产生的历史数据中获取多个样本数据,其中,每个样本数据包括性能指标影响因素信息及其关联的性能指标值,所述性能指标值通过所述性能指标影响因素信息计算获得;训练模块,适于利用所述性能指标影响因素信息及其关联的性能指标值,训练得到所述发动机滑油系统的滑油系统模型;第二获取模块,适于获取预设时间段内的待检测数据,所述待检测数据包括性能指标影响因素信息;第一计算模块,适于基于所述待检测数据内的性能指标影响因素信息,计算得到实际性能指标值;第二计算模块,适于利用所述待检测数据内的性能指标影响因素信息及所述滑油系统模型,计算得到性能指标期望值;判断模块,适于计算所述性能指标实际值与所述性能指标期望值之间的偏差值,并基于所述偏差值判断所述发动机滑油系统在所述预设时间段内的性能是否出现异常。

[0014]

为解决上述技术问题,本发明实施例还提供一种存储介质,其上存储有计算机指令,所述计算机指令运行时执行上述方法的步骤。

[0015]

为解决上述技术问题,本发明实施例还提供一种终端,包括存储器和处理器,所述

存储器上存储有可在所述处理器上运行的计算机指令,所述处理器运行所述计算机指令时执行上述方法的步骤。

[0016]

与现有技术相比,本发明实施例的技术方案具有以下有益效果:

[0017]

本发明实施例提供一种发动机滑油系统的性能检测方法,包括:从发动机滑油系统正常运行产生的历史数据中获取多个样本数据,其中,每个样本数据包括性能指标影响因素信息及其关联的性能指标值,所述性能指标值通过所述性能指标影响因素信息计算获得;利用所述性能指标影响因素信息及其关联的性能指标值,训练得到所述发动机滑油系统的滑油系统模型;获取预设时间段内的待检测数据,所述待检测数据包括性能指标影响因素信息;基于所述待检测数据内的性能指标影响因素信息计算得到性能指标实际值;利用所述待检测数据内的性能指标影响因素信息及所述滑油系统模型,计算得到性能指标期望值;计算所述性能指标实际值与所述性能指标期望值之间的偏差值,并基于所述偏差值判断所述发动机滑油系统在所述预设时间段内的性能是否出现异常。本发明实施例通过分析发动机滑油系统(例如,飞机等交通工具发动机滑油系统)实际运行时的性能指标实际值与基于滑油系统模型及待检测数据的性能指标影响因素信息得到的性能指标期望值之间的偏离情况,可以判断发动机滑油系统是否处于异常状态,进而检测出所述发动机滑油系统的早期故障。进一步,本发明实施例可以在不改变现有设备和检测条件的情况下,充分利用所述发动机滑油系统正常运行产生的历史数据,对发动机滑油系统进行性能判断和预测,有助于提前发现所述发动机滑油系统的性能退化及潜在故障,可以减少发动机滑油系统故障对交通工具正常运营的影响,为交通工具发动机滑油系统的状态检修提供有力支撑。

[0018]

进一步,所述性能指标影响因素信息包括:所述性能指标影响因素信息包括:所述发动机滑油系统中的滑油压力值、所述发动机滑油系统的发动机转速。在交通工具运行过程中,本发明实施例将所述发动机滑油系统中的滑油压力值、所述发动机滑油系统的发动机转速作为性能指标影响因素信息,是现有设备易于获得的运行数据,无需更改现有设备,即可完成发动机滑油系统性能预测,进一步为检测出所述发动机滑油系统的潜在故障提供可行方案。

附图说明

[0019]

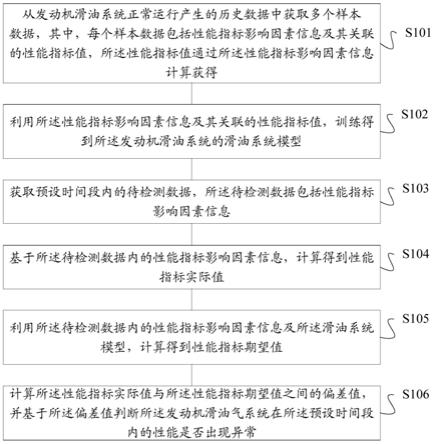

图1是本发明实施例的一种发动机滑油系统的性能检测方法的流程示意图;

[0020]

图2是本发明实施例的一种典型应用场景下的发动机滑油系统的性能检测方法的流程示意图;

[0021]

图3是本发明实施例的一种典型场景下的滑油压力波动的正常行为模型的构建方法的流程示意图;

[0022]

图4是本发明实施例的一种发动机滑油系统的性能检测装置的结构示意图。

具体实施方式

[0023]

本领域技术人员理解,如背景技术所言,目前飞机等交通工具对发动机滑油系统的状态检测和日常检修主要侧重于已经发生的故障,对于故障的早期检测尚且缺乏适用的方法和有效的技术,其维修策略也主要是定时维修和事后维修,不能满足提高交通工具运

行效率及降低运营成本的要求。

[0024]

本发明实施例提供一种发动机滑油系统的性能检测方法,包括:从发动机滑油系统正常运行产生的历史数据中获取多个样本数据,其中,每个样本数据包括性能指标影响因素信息及其关联的性能指标值,所述性能指标值通过所述性能指标影响因素信息计算获得;利用所述性能指标影响因素信息及其关联的性能指标值,训练得到所述发动机滑油系统的滑油系统模型;获取预设时间段内的待检测数据,所述待检测数据包括性能指标影响因素信息;基于所述待检测数据内的性能指标影响因素信息,计算得到性能指标实际值;利用所述待检测数据内的性能指标影响因素信息及所述滑油系统模型,计算得到性能指标期望值;计算所述性能指标实际值与所述性能指标期望值之间的偏差值,并基于所述偏差值判断所述发动机滑油系统在所述预设时间段内的性能是否出现异常。

[0025]

本发明实施例通过分析发动机滑油系统(例如,飞机等交通工具发动机滑油系统)实际运行时的性能指标实际值与基于滑油系统模型及待检测数据的性能指标影响因素信息得到的性能指标期望值之间的偏离情况,可以判断发动机滑油系统是否处于异常状态,进而检测出所述发动机滑油系统的早期故障。

[0026]

进一步,本发明实施例可以在不改变现有设备和检测条件的情况下,充分利用所述发动机滑油系统正常运行产生的历史数据,对发动机滑油系统进行性能判断和预测,有助于提前发现所述发动机滑油系统的性能退化及潜在故障,可以减少发动机滑油系统故障对交通工具正常运营的影响,为交通工具发动机滑油系统的状态检修提供有力支撑。

[0027]

为使本发明的上述目的、特征和有益效果能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

[0028]

图1是本发明实施例的一种交通工具发动机滑油系统的性能检测方法的流程示意图。所述性能检测方法可以用于检测或预检交通工具发动机滑油系统是否正常运转,例如,用于检测飞机发动机滑油系统是否正常运转。

[0029]

具体而言,所述性能检测方法可以包括以下步骤:

[0030]

步骤s101,从发动机滑油系统正常运行产生的历史数据中获取多个样本数据,其中,每个样本数据包括性能指标影响因素信息及其关联的性能指标值,所述性能指标值通过所述性能指标影响因素信息计算获得;

[0031]

步骤s102,利用所述性能指标影响因素信息及其关联的性能指标值,训练得到所述发动机滑油系统的滑油系统模型;

[0032]

步骤s103,获取预设时间段内的待检测数据,所述待检测数据包括性能指标影响因素信息;

[0033]

步骤s104,基于所述待检测数据内的性能指标影响因素信息,计算得到性能指标实际值;

[0034]

步骤s105,利用所述待检测数据内的性能指标影响因素信息及所述滑油系统模型,计算得到性能指标期望值;

[0035]

步骤s106,计算所述性能指标实际值与所述性能指标期望值之间的偏差值,并基于所述偏差值判断所述发动机滑油系统在所述预设时间段内的性能是否出现异常。

[0036]

更具体而言,在飞机等交通工具的运行过程中,可以适时对其发动机滑油系统以及交通工具的其他运行数据进行记录,从而可以形成按照时间排布的历史运行数据。在具

体实施中,可以将所述发动机滑油系统正常运行时产生的历史运行数据作为历史数据。所述历史数据可以指的是所述发动机滑油系统的性能状态为优良,处于正常运行,无性能故障时得到的数据。

[0037]

所述历史数据可以包括按时间排布的多个滑油压力值、所述发动机滑油系统的发动机转速等信息。

[0038]

在步骤s101中,可以从发动机滑油系统的一组历史数据中获取多个样本数据。在一个实施例中,每个样本数据可以包括性能指标影响因素信息及其关联的性能指标值。所述性能指标影响因素信息可以是所述发动机滑油系统中的滑油压力值、所述发动机滑油系统的发动机转速,是通过传感器或其他测量工具测量、监测得到的。所述性能指标值可以是利用小波变换对所述性能指标影响因素信息进行计算、变换得到的值,二者之间的函数关系可以通过数学运算推导得到。

[0039]

正常情况下,发动机滑油压力的滑油压力值随着发动机转速变化,当所述发动机转速稳定时滑油压力基本不变,即滑油压力和发动机转速基本保持相同变化趋势;而当滑油压力异常波动时,滑油压力除了跟发动机转速成相同方向的变化外,滑油压力自身也呈周期性波动,波动的最大最小值之差可以达到每平方英寸相差十几磅(pounds per square inch,简称psi)。

[0040]

在步骤s102中,可以利用所述样本数据中的性能指标影响因素信息及其关联的性能指标值,训练得到所述发动机滑油系统的滑油系统模型。

[0041]

在一个实施例中,可以利用所述发动机滑油系统的样本数据中的滑油压力值和发动机转速分别得到滑油压力原始信号和发动机转速原始信号,之后,通过对所述滑油压力原始信号和发动机转速原始信号进行小波变换和小波重构,进而得到所述性能指标影响因素信息关联的性能指标值,所述性能指标影响因素信息与其关联的性能指标值之间的函数关系即为所述发动机滑油系统的滑油系统模型。需要说明的是,所述滑油压力原始信号和发动机转速原始信号可以是离散原始信号。

[0042]

之后,将所述参数代入所述函数关系式,就可以得到所述发动机滑油系统的滑油系统模型。例如,得到所述发动机滑油系统的滑油系统模型。

[0043]

具体而言,所述滑油系统模型如下:n

r

=f(o

p

,e

s

)。其中,n

r

表示滑油压力相对噪声比的期望值,也即滑油压力信噪比与其相对应的发动机转速信噪比的比值;o

p

表示滑油压力值;e

s

表示发动机转速;f()函数表示所述滑油系统模型,用于描述所述滑油压力波动的整体情况。

[0044]

具体而言,首先,可以从所述样本数据中得到所述性能指标影响因素信息,并分别构建所述滑油压力原始信号及其所对应的发动机转速原始信号。

[0045]

其次,可以选取合适的小波和分解级数,分别对所述滑油压力原始信号及其所对应的发动机转速原始信号分别进行离散小波变换,得到分解后的信号,每一分解后的信号均包含小波系数和尺度系数。

[0046]

之后,可以对所述分解后的信号,也即分解后的滑油压力信号及其相对应的发动机转速信号,各自进行降噪处理,以得到降噪后的信号。在实施中,可采用模极大值等降噪处理方式,确定降噪阈值δ1,分别对分解后的滑油压力信号及其相对应的发动机转速信号进行降噪处理,即对分解信号中每层的小波系数(高频细节部分)进行部分系数抑制,从而

得到降噪处理后的分解信号。

[0047]

进一步,可以结合小波变换的方法,对所述分解降噪后的滑油压力信号和发动机转速信号进行小波重构,分别得到所述滑油压力重构信号及其相对应的发动机转速重构信号。进一步,可以根据信噪比原理,分别计算滑油压力信噪比、发动机转速信噪比。在具体实施中,可以将所述滑油压力的重建误差与其原始信号的比值确定为所述滑油压力的信噪比;并将所述发动机转速的重建误差与其原始信号的比值确定为所述发动机转速的信噪比,从而得到用于描述该民用客机滑油压力波动情况的正常噪声比。

[0048]

进一步,可以将所述滑油压力信噪比和发动机转速信噪比之商作为所述性能指标影响因素信息关联的性能指标值,即所述滑油压力系统的滑油压力正常波动的相对噪声比。

[0049]

在步骤s103中,可以获取预设时间段内的待检测数据。所述待检测数据至少可以包括性能指标影响因素信息。其中,所述预设时间段可以是一段时间范围,也可以是时间点。

[0050]

在步骤s104中,如果确定了待检测数据,则可以将所述待检测数据中的性能指标影响因素信息进行小波变换,以得到性能指标实际值。

[0051]

具体而言,可以将所述性能指标影响因素信息中的滑油压力值按照时间排布,得到所述待检测数据的滑油压力原始信号。并且,可以将所述性能指标影响因素信息中的发动机转速按照时间排布,得到所述待检测数据的发动机转速原始信号。

[0052]

进一步,对所述待检测数据的滑油压力原始信号和发动机转速原始信号进行小波变换和小波重构,得到所述待检测数据的滑油压力信噪比和发动机转速信噪比,将所述待检测数据的滑油压力信噪比和发动机转速信噪比之商作为所述待检测数据的相对噪声比。

[0053]

之后,可以在步骤s105中,利用所述待检测数据内的性能指标影响因素信息及所述滑油系统模型,计算得到性能指标期望值。具体而言,可以将所述待检测数据中的滑油压力值和发动机转速作为所述滑油系统模型的输入,从而计算出所述待检测数据的性能指标期望值。

[0054]

在步骤s106中,可以计算所述性能指标期望值与性能指标实际值之间的偏差值。进一步,可以根据所述偏差值,判断所述发动机滑油系统的性能是否存在异常风险。

[0055]

在一个实施例中,如果所述偏差值小于预设阈值,表明滑油压力波动正常,所述预设阈值可以为经验值。在另一个实施例中,如果偏差值大于或等于预设阈值,表明滑油压力波动异常,需要进行检修、排除故障或其他因素。

[0056]

例如,假设所述待检测数据的相对噪声比为r

n

;所述滑油系统模型得到的正常数据的相对噪声比为r

z

,二者的偏差值为δr,δr=|r

n-r

z

|。假设δ2为所述预设阈值,如果δr<δ2,那么表明滑油压力波动正常,不用检修;如果δr≥δ2,那么表明滑油压力波动异常,需要进行检修、排除故障或其他因素。

[0057]

下面以飞机滑油系统为具体实施例进行详细阐述。图2是本发明实施例的一种典型场景中的飞机发动机滑油系统的性能检测方法的流程示意图。

[0058]

参考图2,以飞机为民用客机为例,所述民用客机发动机滑油系统的性能检测方法的具体实施步骤如下:

[0059]

首先,执行操作s1,即定义性能指标。所述性能指标为滑油压力相对噪声比,即滑

油压力信噪比与发动机转速信噪比之商。具体而言,通过对民用客机滑油压力波动情况的工作原理和工作环境的分析总结,结合信号处理的相关知识,定义滑油压力信噪比与发动机转速信噪比之商,即所述滑油压力相对噪声比为滑油压力波动的检测指标,通过此性能指标来刻画民用客机滑油压力波动的整体情况。

[0060]

其次,执行操作s2,定义影响因素,也即性能指标影响因素信息。具体而言,通过对民用客机滑油压力波动情况的工作原理和工作环境的分析总结,可以确定所述性能指标影响因素信息为滑油压力、发动机转速。

[0061]

再次,执行操作s3,定义民用客机滑油压力波动的正常行为模型,图示为滑油系统模型。具体而言,确定所述性能指标值与所述性能指标影响因素信息之间的函数关系,用于描述民用客机滑油压力波动的整体情况。在一个实施例中,可以基于小波变换得到民用客机滑油压力波动的正常行为模型。

[0062]

所述滑油系统模型记为:n

r

=f(o

p

,e

s

)。其中,n

r

表示滑油压力相对噪声比期望值,也即滑油压力信噪比与其相对应的发动机转速信噪比的比值;o

p

表示滑油压力值;e

s

表示发动机转速;f(

·

)函数表示所述滑油系统模型,用于描述所述滑油压力波动的整体情况。

[0063]

之后,执行操作s4,即确定样本数据以及待检测数据,可以从所述历史数据中选出所述样本数据。

[0064]

进一步,执行操作s51,训练得到滑油系统模型的相对噪声比,并执行操作s52,计算得到待检测数据的相对噪声比。

[0065]

具体而言,选择民用客机滑油系统无故障、无性能退化时的数据构建训练样本集和测试样本集,将其应用于所述民用客机滑油压力波动的正常行为模型进行训练和测试,得到滑油系统模型相对噪声比r

z

,用以描述民用客机滑油压力正常波动的相对噪声比。对于需要进行滑油压力波动检测的待检测数据,可以按照上述计算过程,计算出所述待检测数据的相对噪声比r

n

。

[0066]

图3是本发明实施例的一种典型场景下的滑油压力波动的正常行为模型的构建方法的流程示意图。以民用客机滑油压力波动的正常行为模型为例,参考图3,所述民用客机滑油压力波动的正常行为模型的构建方法具体步骤可以包括以下步骤:

[0067]

步骤s301,采用发动机滑油系统的历史数据,构建滑油压力原始信号s

o

,以及发动机转速原始信号s

e

。在具体实施中,可以基于所述历史数据中的性能指标影响因素信息构建滑油压力原始信号s

o

、发动机转速原始信号s

e

。

[0068]

步骤s302,选取合适的小波和分解级数进行小波变换,得到分解后信号sn

o

、sn

e

。在具体实施中,可以选取合适的小波和分解级数,对所述滑油压力原始信号s

o

、发动机转速s

e

进行离散小波变换,得到所述分解后信号sn

o

、sn

e

。

[0069]

步骤s303,采用模极大值确定降噪阈值,并对分解后信号sn

o

和sn

e

进行降噪处理,得到降噪信号。在具体实施中,可以采用模极大值的降噪处理方式,确定降噪阈值δ1,分别对所述分解后信号sn

o

、sn

e

进行降噪处理。例如,利用阈值δ1对所述分解后信号sn

o

、sn

e

的每层小波系数做筛选。

[0070]

步骤s304,对降噪信号进行重构,得到重构信号sc

o

,sc

e

。在具体实施中,可以运用得到的小波系数,结合小波变换的方法,分别重新构建滑油压力、发动机转速原始信号,以得到重构信号sc

o

、sc

e

。

[0071]

步骤s305,根据重构信号sc

o

、sc

e

以及原始信号s

o

、s

e

得到滑油压力信噪比r

o

、发动机信噪比r

e

。在具体实施中,可以根据信噪比原理,分别计算滑油压力信噪比r

o

、发动机转速信噪比r

e

,从而得到滑油系统模型相对噪声比r

z

,用于描述该民用客机正常滑油压力波动的相对噪声比。r

z

是该民用客机滑油压力信噪比r

o

与发动机转速信噪比r

e

的比值,反应的是滑油系统正常行为下的滑油压力波动情况。

[0072]

在步骤s306,计算r

o

/r

e

,得到r

z

。

[0073]

进一步,参考图2,可以执行操作s6,计算得到偏差值。即将所述相对噪声比r

n

与滑油系统模型相对噪声比r

z

做比较,计算偏差值δr=|r

n-r

z

|。

[0074]

进一步,可以执行操作s7,判断偏差值是否超过预设阈值。具体而言,假设预设阈值为δ2。之后可以对δr进行分析:如果δr<δ2,那么执行操作s82,性能正常,表明滑油压力波动正常;如果δr≥δ2,那么执行操作s81,执行性能突变预警,表明滑油压力波动异常,需要进行检修、排除故障或其他因素。其中,δ2是经验值。

[0075]

由上,本发明实施例采用小波变换的方式分别对滑油压力原始信号及其对应的发动机转速原始信号进行降噪处理,并通过对比两者的“信噪比”,检测具有异常波动的滑油压力值,进而识别滑油压力的早期故障。而且,可以在不改变交通工具现有设备和检测条件的情况下,充分利用如民用客机等交通工具的现有数据,对滑油压力波动进行预警分析,提前发现滑油压力波动异常,进一步减少滑油压力波动异常对民用客机正常运营的影响。

[0076]

图4是本发明实施例的一种交通工具发动机滑油系统的性能检测装置的结构示意图。所述交通工具发动机滑油系统的性能检测装置4(以下简称为性能检测装置4)可以采用上述图1至图3所示方法对交通工具发动机滑油系统进行预测,并可以根据预测结果发出预警信号。

[0077]

具体而言,所述性能检测装置4可以包括:第一获取模块41,用于从发动机滑油系统正常运行产生的历史数据中获取多个样本数据,其中,每个样本数据包括性能指标影响因素信息,所述性能指标值通过所述性能指标影响因素信息计算获得;训练模块42,用于利用所述性能指标影响因素信息计算得到所述发动机滑油系统的滑油系统模型,所述滑油系统模型包含所述性能指标影响因素信息关联的性能指标期望值;第二获取模块43,用于获取预设时间段内的待检测数据,所述待检测数据包括性能指标影响因素信息;第一计算模块44,基于所述待检测数据内的性能指标影响因素信息,计算得到性能指标实际值;第二计算模块45,适于利用所述待检测数据和所述滑油系统模型,计算得到性能指标期望值;判断模块46,用于计算所述性能指标实际值与所述性能指标期望值之间的偏差值,并基于所述偏差值判断所述发动机滑油系统在所述预设时间段内的性能是否出现异常。

[0078]

在具体实施中,所述性能指标影响因素信息可以包括:所述发动机滑油系统中的滑油压力值、所述发动机滑油系统的发动机转速。

[0079]

在具体实施中,所述发动机滑油系统的性能指标值指的是所述发动机滑油系统中的滑油压力相对噪声比,所述滑油压力相对噪声比指的是所述发动机滑油系统的滑油压力信噪比与发动机转速信噪比之商。

[0080]

在具体实施中,所述判断模块46可以包括:判断子模块461。如果所述性能指标实际值与所述性能指标期望值之间的偏差值超过预设阈值,则所述判断子模块461用于判断所述发动机滑油系统在所述预设时间段内存在异常风险。

[0081]

在具体实施中,所述第一获取模块41包括:计算子模块411,用于对所述性能指标影响因素信息进行小波变换,训练得到所述性能指标影响因素信息关联的性能指标期望值。

[0082]

在具体实施中,所述历史数据包括按时间排布的多个滑油压力值和发动机转速,所述计算子模块411可以包括:提取单元4111,用于从所述多个数据点中提取滑油压力值,以构建按时间排布的滑油压力原始信号,并从所述多个数据点中提取发动机转速,以构建按时间排布的发动机转速原始信号;构建单元4112,用于对所述滑油压力原始信号和发动机转速原始信号各自进行小波变换和小波重构,以得到重构滑油压力信号和重构发动机转速信号;确定单元4113,根据信噪比原理,分别计算滑油压力信噪比和发动机转速信噪比;生成单元4114,用于将所述滑油压力信噪比和发动机转速信噪比之商作为所述性能指标影响因素信息关联的性能指标期望值;其中,所述滑油压力信噪比为滑油压力重建误差与所述滑油压力原始信号之比,所述发动机转速信噪比为发动机转速重建误差与所述发动机转速原始信号之比;所述滑油压力重建误差为所述滑油压力原始信号与重构滑油压力信号之差,所述发动机转速重建误差为所述发动机转速原始信号与重构发动机转速信号之差。

[0083]

在具体实施中,所述构建单元4112可以用于对所述滑油压力信号和发动机转速信号各自进行小波变换,以得到小波系数和尺度系数;用于对于所述小波系数和尺度系数各自进行降噪处理,以得到降噪后小波系数以及降噪后尺度系数;用于对所述降噪后小波系数以及降噪后尺度系数各自进行小波重构,以得到所述重构滑油压力信号和重构发动机转速信号。

[0084]

关于所述性能检测装置4的工作原理、工作方式的更多内容,可以一并参照上述图1至图3所示实施例中的相关描述,这里不再赘述。

[0085]

进一步地,本发明实施例还公开一种存储介质,其上存储有计算机指令,所述计算机指令运行时执行上述图1至图3所示实施例中所述方法技术方案。优选地,所述存储介质可以包括诸如非挥发性(non-volatile)存储器或者非瞬态(non-transitory)存储器等计算机可读存储介质。所述计算机可读存储介质可以包括rom、ram、磁盘或光盘等。

[0086]

进一步地,本发明实施例还公开一种终端,包括存储器和处理器,所述存储器上存储有能够在所述处理器上运行的计算机指令,所述处理器运行所述计算机指令时执行上述图1至图3所示实施例中所述方法技术方案。具体而言,所述终端可以为具有发动机滑油系统的交通工具,例如飞机。

[0087]

虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1