油箱口盖及其制造工艺的制作方法

1.本发明涉及飞机结构设计领域,具体地涉及油箱口盖设计领域,尤其涉及一种耐冲击飞机油箱口盖及其制造工艺。

背景技术:

2.目前,在飞机制造领域中,虽然航空涡轮发动机的制造商努力地降低转子非包容性损坏的概率,但服役经验表明非包容性压气机和涡轮转子的破坏依然存在。涡轮发动机故障往往会导致高速运动的转子碎片穿透附近的结构、油箱口盖、机翼下壁板、机身、系统设备、管路、ewis线缆及其它安装在飞机上的动力装置。尽管到目前为止发生的转子非包容性故障仅对飞机造成轻微的影响,但转子破坏所产生的碎片仍需引起高度重视。

3.既然转子的非包容性失效不可能完全消除,ccar

‑

25部就要求对飞机设计必须采取预防措施,以便最大程度地降低此类事件带来的伤害。因此,飞机油箱口盖设计必须要考虑低能量发动机碎片冲击影响。据此,根据ccar25.963

‑

e

‑

1条款要求,运输类飞机油箱口盖必须能承受住低能量发动机碎片、轮胎碎片或其它可能的碎片的冲击以防止燃油的流失量达到危险程度。

4.然而,在传统设计中,飞机油箱口盖通常为薄壁结构,但这种单层结构通常很难满足抗低能量碎片冲击防燃油泄漏要求。具体地,如图1a所示,单层结构的油箱口盖10受到了碎片20的冲击,于是如图1b所示,该碎片20将会在油箱口盖10上冲击形成孔洞30,由此造成燃油外泄,严重地会有火灾及发生爆炸的危险,从而进一步造成无法估量的灾难以及危及人员和财产的安全。因此,飞机油箱在发动机转子爆破等冲击下必须要保持结构完整性,任何冲击造成的损伤都绝不能贯穿飞机油箱。

5.于是,为了杜绝上述隐患,设计者往往会一味地通过增加油箱口盖的厚度来抵御碎片冲击,但这样就会使得油箱口盖的重量大幅增加,这样就会大幅增加燃油消耗,从而大大增加制造及运营成本。

6.为此,在现有技术中又出现了一种双层设计。例如,现有文献cn105173056a就公开一种机翼油箱口盖及其成型工艺,其通过在防护层内部增加一层由聚乙烯纤维制成的增强层来起到抵抗外部物体冲击的作用。然而,该现有文献仍然采用传统的注塑成型工艺,也就是仍然需要经历制造模具、注塑、合模、加压、固化及脱模等繁琐的工艺步骤,因此由于增加了这样一层增强层,就会使其制造工艺更加地繁缛复杂。

7.鉴于上述内容可知,目前在本技术领域中还尚不存在这样一种油箱口盖,其不仅能够有效地抵御低能量发动机碎片、轮胎碎片或其它可能的碎片的冲击,确保在冲击下仍然保持结构完整性,而且还能够在提高结构耐冲击强度的同时显著地减轻结构重量,并且制造工艺能够较现有的注塑脱模工艺而言更为简便,由此大大地节省了制造时间、制造及运营成本等。因此,如何能够设计一种能够同时满足安全性、功能性及成本经济性的油箱口盖俨然成为了亟待解决的技术问题。

技术实现要素:

8.本发明正是为了解决上述技术问题而作,其目的在于提供一种重量轻、成本低且耐冲击的油箱口盖。

9.为了解决上述技术问题,根据本发明的一个方面,提供了一种油箱口盖,其包括口盖本体,所述口盖本体包括:

10.防护基层;

11.防护顶层,其位于所述防护基层上方,并且在所述防护基层与所述防护顶层之间构成结构夹层;以及

12.释能层,所述释能层与所述防护基层一体地形成在所述结构夹层内,

13.其中,所述释能层具有栅状结构,用于抵抗外部冲击而避免冲击贯穿;并且

14.其中,所述防护基层、所述防护顶层以及所述释能层都是通过3d打印而成的。

15.较佳地,在本发明的油箱口盖中,所述防护基层、所述防护顶层和所述释能层由粉末状金属通过3d打印技术所形成。

16.较佳地,在本发明的油箱口盖中,所述金属是轻质高强度合金。

17.较佳地,在本发明的油箱口盖中,所述释能层的栅状结构由第一层栅状冲击隔断和第二层栅状冲击隔断构成。

18.较佳地,在本发明的油箱口盖中,所述第一层栅状冲击隔断包括间隔设置的多个第一隔断片,其中所述多个第一隔断片沿第一方向相对于所述防护基层以第一倾角倾斜;并且所述第二层栅状冲击隔断包括间隔设置的多个第二隔断片,其中所述多个第二隔断片沿与所述第一方向相反的第二方向相对于所述防护基层以第二倾角倾斜,由此所述第二层栅状冲击隔断与所述第一层栅状冲击隔断相交。

19.较佳地,在本发明的油箱口盖中,所述多个第一隔断片之间等间距设置,并且所述多个第二隔断片之间等间距设置。

20.较佳地,在本发明的油箱口盖中,所述第一倾角与所述第二倾角相等。

21.较佳地,在本发明的油箱口盖中,所述第一倾角与所述第二倾角为45

°

。

22.较佳地,在本发明的油箱口盖中,所述防护基层呈台阶型,分别为第一层台阶、第二层台阶和第三层台阶,其中:所述结构夹层形成在由所述第一层台阶、第二层台阶和第三层台阶所构成的空间内,所述释能层一体地形成在所述第一层台阶上,并且与所述第三层台阶齐高,由此填满形成在由所述第一层台阶、第二层台阶和第三层台阶所构成的空间内的整个所述结构夹层,并且所述防护顶层覆盖在所述第三层台阶以及所述释能层上。

23.另外,根据本发明的另一个方面,提供了一种用于制造本发明油箱口盖的工艺,其采用3d打印技术进行制造,包括以下步骤:

24.步骤一、利用粉末状金属3d打印防护基层;

25.步骤二、接着,在所述防护基层上利用粉末状金属3d打印释能层(3);以及

26.步骤三、最后,在所述防护基层和所述释能层上利用粉末状金属3d打印防护顶层。

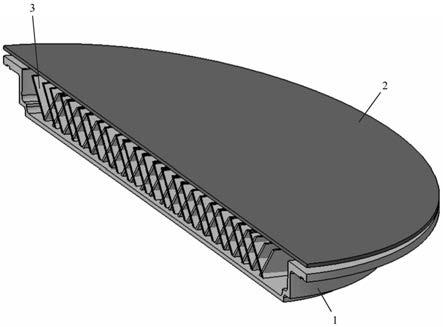

27.由此可见,与现有技术相比,本发明的核心技术在于:

28.1.本发明通过在油箱口盖内增设耐冲击释能层,以避免冲击贯穿;

29.2.本发明的耐冲击释能层采用栅状结构,以便在同等重量及空间约束下,能够有效地消弭冲击碎片的破甲能力,提升耐冲击能力,从而确保了油箱口盖在发动机转子爆破

等冲击下的结构完整性;

30.3.本发明利用3d打印技术来替代现有的熔模精铸、机加及焊接等方法,由此在结构夹层内打印栅状释能层,从而在提高结构耐冲击强度的同时,还能显著地降低结构重量,这样不仅简化了制造工艺,而且还大大地降低了制造及运营成本。

31.鉴于上述内容,与现有技术相比,本发明通过合理的结构分析与布局,提供了一种耐冲击油箱口盖,其不仅能够有效地抵御低能量发动机碎片、轮胎碎片或其它可能的碎片的冲击,确保在冲击下仍然保持结构完整性,而且还能够在提高结构耐冲击强度的同时显著地减轻结构重量,并且制造工艺能够较现有的注塑脱模工艺而言更为简便,由此大大地节省了制造时间、制造及运营成本等。

附图说明

32.为了更清楚地说明本发明提供的技术方案,下面将对附图作简单地介绍。显而易见地,下面描述的附图仅仅是本发明的一些实施例。

33.-图1a-1b示出了现有的油箱口盖受到碎片冲击时的示意图;

34.-图2示出了本发明油箱口盖的防护基层的立体示意图;

35.-图3示出了被3d打印上第一层栅状冲击隔断的防护基层的立体示意图;

36.-图4示出了本发明油箱口盖的释能层的侧视图;以及

37.-图5示出了本发明油箱口盖的剖视图。

38.图中的附图标记在技术方案和实施例中的列表:

39.10 现有技术的油箱口盖

40.20 碎片

41.30 孔洞

42.1 防护基层

43.1a第一层台阶

44.1b第二层台阶

45.1c第三层台阶

46.2 防护顶层

47.3 释能层

48.3a第一层栅状冲击隔断

49.3a’第一隔断片

50.3b第二层栅状冲击隔断

51.3b’第二隔断片

52.a 第一倾角

53.b 第二倾角

具体实施方式

54.为了使得本发明实施的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行更为详细地描述。

55.对此,首先需要指出的是,在这些实施例的具体描述过程中,为了进行简明扼要的

描述,本说明书不可能对实际的实施例的所有特征均作详尽的描述。应当可以理解的是,在任意一种实施例的实际实施过程中,正如在任意一个工程项目或者设计项目的过程中,为了实现开发者的具体目标,为了满足系统相关的或者商业相关的限制,常常会做出各种各样的具体决策,而这也会从一种实施例到另一种实施例之间发生改变。此外,还可以理解的是,虽然这种开发过程中所作出的努力可能是复杂并且冗长的,然而对于与本发明公开的内容相关的本领域的普通技术人员而言,在本公开揭露的技术内容的基础上进行的一些设计、制造或者生产等变更只是常规的技术手段,不应当理解为本公开的内容不充分。

56.另外,需要说明的是,除非另作定义,权利要求书和说明书中使用的技术术语或者科学术语应当为本发明所属技术领域内具有一般技能的人士所理解的通常意义。“一个”或者“一”等类似词语并不表示数量限制,而是表示存在至少一个。“包括”或者“包含”等类似的词语意指出现在“包括”或者“包含”前面的元件或者物件涵盖出现在“包括”或者“包含”后面列举的元件或者物件及其等同元件,并不排除其它元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,也不限于是直接的还是间接的连接。

57.下面将结合图2-5对本发明的一个较佳实施例进行详细阐述,以使本发明的优点和特征能易于被本领域的技术人员理解,从而对本发明范围做出更为清晰的界定。

58.首先,结合图5来介绍一下本发明油箱口盖的总体构造。图5示出了本发明油箱口盖的剖视图。如图所示,本发明的油箱口盖包括口盖本体,该口盖本体包括防护基层1、防护顶层2及释能层3。其中,防护顶层2位于防护基层1上方,并且在防护基层1和防护顶层2之间构成了结构夹层,释能层3形成在该结构夹层内,并与防护基层1一体地形成。

59.接着,结合图4来介绍一下本发明油箱口盖中的释能层3的总体构造。图4示出了本发明油箱口盖的释能层的侧视图。如图所示,该释能层3总地具有栅状结构,该栅状结构由第一层栅状冲击隔断3a和第二层栅状冲击隔断3b构成。其中,第一层栅状冲击隔断3a包括间隔设置的多个第一隔断片3a’,该多个第一隔断片3a’沿第一方向相对于防护基层1以第一倾角a倾斜,并且第二层栅状冲击隔断3b包括间隔设置的多个第二隔断片3b’,该多个第二隔断片3b’沿与第一方向相反的第二方向相对于防护基层1以第二倾角b倾斜,由此第二层栅状冲击隔断3b与第一层栅状冲击隔断3a相交。众所周知,栅状结构能够在同等重量及空间约束下,有效地消弭冲击碎片的破甲能力,从而提升耐冲击能力。

60.在此,值得一提的是,在如图4-5所示的较佳实施例中,多个第一隔断片3a’之间等间距设置,并且多个第二隔断片3b’之间也是等间距设置。另外,较佳地,第一倾角a与第二倾角b相等。而且试验表明,第一倾角a与第二倾角b为45

°

时,耐冲击能力是最好的。当然,上述间距及角度的具体设置和大小并不仅限于此,只要能令本发明的油箱口盖能够起到耐冲击的作用即可。

61.另外,在如图5所示的较佳实施例中,防护基层1呈台阶型,有下至上分别为第一层台阶1a、第二层台阶1b和第三层台阶1c。其中,结构夹层形成在由第一层台阶1a、第二层台阶1b和第三层台阶1c所构成的空间内。释能层3一体地形成在第一层台阶1a上,并且与第三层台阶1c齐高,由此填满形成在由第一层台阶1a、第二层台阶1b和第三层台阶1c所构成的空间内的整个结构夹层,并且防护顶层2覆盖在第三层台阶1c以及释能层3上。当然,本发明油箱口盖的具体结构并不仅限于此,只要能令其能够起到耐冲击的作用即可。

62.下面,结合图2-4来介绍一下本发明油箱口盖的制造工艺。总的来说,本发明利用

3d打印技术来替代现有的熔模精铸、机加及焊接等方法,由此在结构夹层内打印栅状释能层,从而在提高结构耐冲击强度的同时,还能显著地降低结构重量。由此,本发明油箱口盖的防护基层1、防护顶层2以及释能层3都是通过3d打印而成的。较佳地,本发明油箱口盖是利用粉末状金属通过3d打印技术而成,此类金属通常是轻质高强度合金。当然,本发明油箱口盖的材质并不仅限于此,只要能令其能够起到耐冲击的作用即可。

63.具体地讲,本发明采用3d打印技术来制造油箱口盖的制造工艺包括以下步骤:

64.步骤一、如图2所示,首先利用粉末状金属3d打印防护基层1;

65.步骤二、如图3-4所示,在防护基层1上利用粉末状金属3d打印释能层3;

66.步骤三、如图5所示,在防护基层1和释能层3上利用粉末状金属3d打印防护顶层2。

67.如上所述,本发明采用3d打印方法逐层打印油箱口盖,能够较现有的熔模精铸、机加及焊接等方法有效地减少主要的成本、时间和复杂性障碍。而且,本发明的制造工艺无需机器人或工人的组装,节省了人力成本。此外,本发明采用3d打印的制造工艺与传统的金属制造技术相比,在制造金属时产生的副产品更少。传统金属加工的浪费是惊人的,而3d打印则显著地减少了金属制造的浪费,因此也对环境更加得友好,从而更符合环保理念。

68.总而言之,相较于现有技术而言,本发明的核心技术在于:本发明通过在油箱口盖内增设具有栅状结构的耐冲击释能层,以便在同等重量及空间约束下,能够有效地消弭冲击碎片的破甲能力,提升耐冲击能力,从而确保了油箱口盖在发动机转子爆破等冲击下的结构完整性;而且,本发明利用3d打印技术来替代现有的熔模精铸、机加及焊接等方法,由此在结构夹层内打印栅状释能层,从而在提高结构耐冲击强度的同时,还能显著地降低结构重量,这样不仅简化了制造工艺,而且还大大地降低了制造及运营成本。

69.以上已详细描述了本发明的较佳实施例,但应理解到,在阅读了本发明的上述讲授内容之后,熟悉本领域的技术人员易于想到其它的优点和修改。因此,在其更宽泛的方面上来说,本发明并不局限于这里所示和所描述的具体细节和代表性实施例。因此,本领域技术人员能够将上述实施例的要素进行合理的组合或者改动,以便在不脱离如所附权利要求书及其等价物所限定的本发明总的发明概念的精神或范围的前提下作出各种修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1