一种卧式非火工解锁器的制作方法

1.本发明涉及航天器解锁机构的技术领域,特别涉及一种可原位替代火工切割器的非火工解锁器。

背景技术:

2.航天器发射过程中,太阳翼、天线等展开机构通常采用压紧释放装置锁紧在舱板上,入轨后借助火工切割器切断锁紧所用的螺杆、绳、索等连接件,从而触发解锁展开。可以说,切割器的使用可靠性直接关系到太阳翼、天线等机构能否进入正常状态,进而影响整个航天器项目的成败。

3.现有的最常用的火工切割分离技术的工作原理是:利用火工品爆炸产生的冲击力驱动铡刀移动,进而切断连接件触发解锁。此类产品的外形近似一个卧置的y型结构,分叉端对称布置两个火工驱动源,主干段内部为铡刀移动的轨道,连接件从主干段端部的横向通孔穿过锁紧展开结构,需要解锁时,火工品点火爆燃,推动铡刀移动切断连接件,展开机构被释放。该技术发展成熟,典型的如energetics technology ltd公司和航天科技七院692厂的火工切割器产品都得到了广泛的应用。

4.这种火工切割器的缺点在于:(1)火工品的工作是一次性的,地面展开测试过程中需要多次更换切割器,试验成本较高;(2)保管和使用需要遵守火工品管理规定,需专人专场地保存和管理;(3)分离过程冲击非常大,一般大于2000g,可能影响系统其他零部件的安全;(4)需要配备专用的大电流脉冲火工品电源,质量大,但完成解锁后,相关设备就无其他用处,经济性差。

技术实现要素:

5.本发明针对现有火工切割器的不足,提供了一种非火工驱动的解锁器,其具有和火工切割器一样的机械接口、外形和承载能力,可以原位替代火工切割器,借助非火工元件和弹簧结构触发解锁并驱动连接件释放。该解锁器可重复使用、解锁冲击小、安全性高,能够大幅降低航天器的研制、测试成本。

10.本发明采用的技术方案为:一种卧式非火工解锁器。解锁器主体安装在航天器舱板上,利用长螺栓与展开结构相连,并由拼合的分瓣螺母锁紧,实现开展结构在舱板上的固定。总体上,该解锁器的可分为支撑单元、锁紧单元、触发单元、驱动单元和复位单元五个部分。

6.支撑单元的功能主要是为其他零件提供支撑和定位,具体由壳体、端盖、底盖、导向架等组成。壳体为管状结构,两端分别与端盖和底盖配合,导向架安装在壳体内腔,支撑单元的所有连接处均采用螺纹连接。

7.锁紧单元包括长螺栓、分瓣螺母和滑栓。其中分瓣螺母包括静瓣和动瓣,安装完成后,静瓣被壳体和端盖卡位保持不动,动瓣可在壳体内腔滑动;锁紧状态下,动瓣被滑栓顶紧,与静瓣拼合为完整的螺纹副,从而锁紧长螺栓,实现展开机构和舱体的连接。

8.触发单元采用非火工元件

‑

钢球

‑

活塞结构来触发解锁过程。锁紧状态下,钢球在滑栓、导向架、活塞之间保持平衡;需要解锁时,对非火工元件通电,驱动活塞沿导向架内腔移动,在活塞移动一定距离后,钢球失去平衡并掉入活塞上的梯形槽,滑栓的限位被解锁,从而触发解锁释放过程。

9.驱动单元设置在分瓣螺母之下,由分离弹簧和分离顶块组成。安装时,分离弹簧预压缩,其一端固定在静瓣上,另一端顶在分离顶块上;触发解锁后,滑栓失去限位,分离弹簧推动分离顶块移动,进而驱动动瓣和滑栓一起移动,分瓣螺母分离,长螺栓被释放。

10.复位单元在需要解锁器复位时安装,其包括复位顶杆、复位套、复位弹簧和调节螺柱。复位套为阶梯状的圆管状结构,小径段带外螺纹,大径段带内螺纹,复位套小径段从底盖的中心螺纹孔拧入壳体内腔;t型复位杆为传力元件,其穿过复位套小径段后伸入壳体内与活塞连接,为活塞的复位传递驱动力;复位弹簧安装在复位套大径段中,弹簧一端压紧复位顶杆,另一端由调节螺柱压紧。复位时,复位弹簧驱动复位顶杆进而推动活塞归位,复位完成。

11.进一步地,所述滑栓上设有复位孔,可插入金属杆或者类似工具,操作滑栓复位。

12.进一步地,所述壳体中部侧壁上对称设置两个通孔,通孔的位置与滑栓复位孔对应,为滑栓复位提供操作空间。

13.进一步地,所述滑栓的功能是对分瓣螺母的动瓣进行限位,根据实际使用需求,可以选择滑栓与动瓣直接接触的限位方式、也可以采用增加滚珠结构进行间接限位的方式。

14.进一步地,所述钢球的数量可以是2、3、4、5、6个,沿周向均匀布置,以确保受力平衡。所述导向架上圆孔的数量、所述活塞上梯形凹槽的数量与钢球数量一致。

15.进一步地,所述钢球存在两个平衡状态:一是锁紧状态下,钢球在滑栓凹槽、导向架圆孔、活塞之间保持平衡,称之为锁紧位平衡;二是解锁后,钢球在滑栓内壁面、导向架圆孔、活塞梯形槽之间保持平衡,称之为解锁位平衡。前者可确保解锁器稳定在锁紧状态直至通电触发解锁;后者可确保解锁器稳定在解锁状态直至进行复位操作。

16.进一步地,所述分离顶块为楔状结构,其纵向截面近似直角梯形,顶块的斜腰面与动瓣下缘的斜面配合。这种结构的分离顶块可改变分离弹簧提供的驱动力的作用方向,为动瓣提供平移分离的驱动力的同时,也提供纵向的压力,从而确保动瓣沿着壳体内腔的轨道移动,避免动瓣分离过程中发生倾斜进而卡死长螺栓的情况。

17.进一步地,所述调节螺柱的外螺纹与复位套大径段的内螺纹配合,控制调节螺柱在复位套中的拧入深度,可以调节复位弹簧的受压缩程度,进而改变复位驱动力的大小。

18.进一步地,所述非火工元件用于驱动活塞移动,解除刚球的锁紧位平衡状态,触发解锁过程。非火工元件可以采用sma丝、电磁铁、石蜡、压电陶瓷、电机、气动等各种非火工方式来实现这一功能,根据具体使用场合选择。

19.进一步地,所述非火工元件采用sma丝时,在壳体侧面设置斜孔连接走丝管、引线管等,sma丝布置主、备两根,分别从活塞上的两个通孔穿过,平行布置在走丝管内,丝的两端固定在走丝管的外端面上,sma丝的供电导线经引线管连接外部电源。

20.本发明的工作原理是:锁紧状态下,钢球在滑栓、导向架、活塞的共同作用下保持锁紧位平衡,滑栓被钢球限位,动瓣被滑栓顶紧与静瓣拼合;需要解锁时,对非火工元件通电,驱动动活塞移动,当活塞上的梯形槽达到导向架圆孔处时,钢球掉进梯形槽内,解除对

滑栓的限位;动瓣在分离弹簧、分离顶块的作用下与静瓣分离,实现对长螺栓的释放;需要复位时,安装复位单元,调整调节螺柱使复位弹簧充分压缩,然后操作滑栓复位,解除钢球的解锁位平衡,从而触发解锁器进入复位过程,复位弹簧的弹性势能转化为动能,经复位顶杆推动活塞复位,直至钢球再次进入锁紧位平衡状态,复位完成。

21.本发明的有益效果表现在:本发明的解锁器具有与现有的火工切割器相同的机械接口、外形尺寸和承载能力,可对现有的火工切割器进行原位替代,在锁紧和解锁两个状态均能保持稳定,解锁冲击小,可重复使用,质量小,安全性高,经济性好。可用于实际飞行、也可用于在地面测试中替代火工切割器,能有效降低产品研制和测试的成本。

附图说明

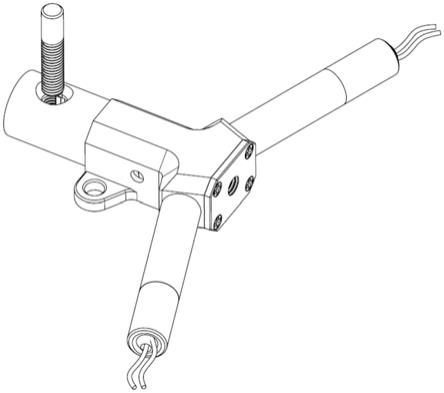

11.图1为本发明第一实施方式的外观示意图;

12.图2为本发明第一实施方式的横向剖视图;

13.图3为本发明第一实施方式中,处于锁紧状态的纵向剖视图;

14.图4为本发明第一实施方式中,处于解锁状态的纵向剖视图;

15.图5为本发明第一实施方式中,滑栓复位孔的示意图;

16.图6为本发明第二实施方式的结构示意图;

17.图7为本发明第三实施方式的结构示意图。

18.附图标号说明:1.长螺栓;2.静瓣;3.动瓣;104.滑栓;105.壳体;6.活塞;7.钢球;8.主sma丝;9.备sma丝;10.分离弹簧;11.分离顶块;12.导向架;13.端盖;14底盖;15.复位顶杆;16.复位套;17.复位弹簧;18.调节螺柱;19.走丝管;20.引线管;21.护线套;22.导线;23.顶紧滚珠;204.滑栓;205.壳体;4

‑

1.滑栓复位孔;5

‑

1.通孔;304.滑栓;305.壳体;306.活塞;24电磁铁外壳;25.线圈;26.衔铁。

具体实施方式

19.本发明提供一种卧式非火工解锁器,包括支撑单元、锁紧单元、触发单元、驱动单元和复位单元。以下结合附图和具体实施方式对本发明做进一步说明。

20.基于本发明第一实施方式,如图1~图5所示。其外观与现有技术的火工切割器相同,呈卧置的y型结构。

21.支撑单元由壳体105、端盖13、底盖14、导向架12、走丝管19、引线管20组成。壳体105近似管状结构,其中部设有安装法兰边,可与航天器舱体连接;壳体105左右两端分别与端盖13和底盖14配合,靠近右端的侧面上对称设置有两个斜孔,用于安装走丝管19,走丝管19的另一端连接引线管20,导向架12安装在壳体105的内腔。壳体105和端盖13、底盖14、导向架12、走丝管19的连接以及走丝管19和引线管20的连接,均为螺纹配合。

22.锁紧单元包括长螺栓1、滑栓104和分瓣螺母的静瓣2、动瓣3。安装完成后,静瓣2被壳体105和端盖13卡位保持不动,动瓣3可在壳体105的内腔中左右滑动;锁紧状态下,动瓣3被滑栓104向左顶紧,与静瓣3拼合为完整的螺纹副,从而锁紧长螺栓1。

23.触发单元包括活塞6、钢球7、主sma丝8、备sma丝9以及sma通电用的导线22等。两根sma丝从活塞6上的两个通孔穿过,沿走丝管19平行布置;导线22经引线管20端部的引线套21引出,连接电源。锁紧状态下,钢球7在滑栓104的凹槽、导向架12的圆孔和活塞6的共同作

用下处于锁紧位平衡状态;需要解锁时,经导线22对任一根sma丝通电使其收缩,拉动活塞6沿导向架12内腔向右移动,在活塞6移动一定距离后,钢球7失去平衡并掉入活塞6上的梯形槽,滑栓104的限位被解锁,从而触发解锁释放过程。

24.驱动单元由分离弹簧10和分离顶块11组成,设置在分瓣螺母之下。分离弹簧10预压缩安装,其左端固定在静瓣2下部的台阶上,右端抵住分离顶块11;触发解锁后,滑栓104失去限位,分离弹簧10推动分离顶块11右移,进而驱动动瓣3和滑栓104一起向右移动,分瓣螺母分离,长螺栓1被释放。

25.复位单元包括复位顶杆15、复位套16、复位弹簧17和调节螺柱18。复位套16为阶梯状的圆管状结构,左端小径段带外螺纹,右端大径段带内螺纹;复位套16左端从底盖14的中心螺纹孔拧入壳体105的内腔。t型的复位杆15为传力元件,其穿过复位套16小径段后伸入壳体105内与活塞6连接,为活塞6、sma丝的复位传递驱动力。复位弹簧17安装在复位套16的大径段中,其左端压紧复位顶杆15,右端由调节螺柱18压紧。需要复位时,利用工具从壳体105上的孔5

‑

1伸入壳体105内,与滑栓104的复位孔4

‑

1连接,拉动滑栓104向左移动,解除钢球的解锁位平衡,这时复位过程被触发,复位弹簧17推动复位顶杆15、活塞6左移,钢球7进入锁紧位平衡状态,sma丝被拉长。

26.在第一实施方式中,滑栓104从外形上看为阶梯轴式结构,因此在滑栓104移动过程中,其与壳体105内腔的配合为阶梯轴式配合,为确保滑栓滑动顺畅,滑栓104的外壁和壳体105的内壁需要保证尽可能高的同轴度。

27.基于本发明的第二实施方式,如图6所示,采用管状的滑栓204配合滚珠23对动瓣3进行间接限位,壳体205分为两个腔体,中间隔壁上开有圆孔,滚珠23放置在圆孔内,滚珠23左侧顶紧动瓣3、右侧与滑栓204接触。这种间接限位方式的优势在于:滑栓为等外径结构,降低了和壳体结构配合的精度要求,不需要进行同轴度控制,加工难度小。

28.上述第一实施方式和第二实施方式中,sma丝与活塞6、走丝管19之间需要进行绝缘处理。绝缘方式可以在sma丝外设置聚四氟乙烯耐高温绝缘套管,也可以通过绝缘氧化、陶瓷基绝缘涂层、高分子绝缘涂层等工艺对活塞6、sma丝、走丝管19进行整体绝缘,此处不作具体限制。

29.基于本发明的第三实施方式,如图7所示,非火工元件采用电磁铁,电磁铁外壳24与壳体305连接,衔铁26与活塞306连接,滑栓304的结构可以是阶梯轴式结构,也可以是等外径结构,此处不作具体限制。需要解锁时,对电磁铁的线圈25通电,衔铁在磁力作用下向右缩回,带动活塞306右移从而解除钢球7的锁紧位平衡,触发解锁过程。需要复位时,先操作滑栓复位,电磁铁断电,衔铁左移并推动活塞306左移复位,钢球重新回归到锁紧位平衡。这种方式的优势在于:不需要设置专用的复位单元,结构简单、体积小,更适于安装空间狭小的场合使用;电磁铁技术成熟,性能稳定,单元化结构便于更换维护。

30.可以理解,本发明触发单元中的非火工元件也可以采用sma、电磁铁以外的其他方式,如石蜡、压电陶瓷、电机、气动驱动等,根据使用需求选择,此处不作赘述。

31.此外,本发明中钢球7的数量可以是2、3、4、5、6个,根据实际需要设置,沿周向均匀布置,确保受力平衡。滚珠23的设置类似,也可以是2~6个,此处不再赘述。

32.需要说明的是,以上所述涉及方位的表述,如纵、横、内、外、左、右等,均基于附图所示方向和位置关系,仅为了便于描述,而不是指示或暗示所涉及的零件必须具有特定的

方位、构造或操作。

33.以上所述,仅是本发明的实施例子,并非对本发明作任何形式上的限制。本发明未详细阐述的属于本领域公知技术。凡是依据本发明原理和技术实质对以上实施例子所做的任何修改、等同变化与修饰、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1