长寿环保移动卸料车的制作方法

[0001]

本发明属于散状原料处理技术领域,具体涉及一种长寿环保移动卸料车。

背景技术:

[0002]

移动卸料车广泛应用于散装原料处理技术领域,在冶金、矿山、化工、粮食等行业均有广泛的应用,如应用在各种原料、散装物料的堆场或封闭料场或矿焦槽上等,其功能主要是将原料运至专门的贮槽或堆场进行堆存。现有移动卸料车一般为两侧或单侧带卸料溜槽,通过溜槽将物料卸在卸料车两侧或单侧的贮料仓或堆场内堆存。

[0003]

目前使用的卸料车归纳起来,具有如下几个缺点,第一,卸料溜槽的单侧的抽风管,无法将卸料溜槽两侧的扬尘抽走,且下料口密封皮带不严实,存在抽野风的现象,表现出来就是除尘效果差,工作点环境污染严重;第二,卸料车卸料点通常采用固定的接近开关进行定位,卸料时也只能固定在此位置卸料,无法实现连续卸料,导致料仓利用率低下。第三,卸料车接近开关来确定卸料车位置,常常出现卸料车“丢失”现象,无法确定卸料车具体位置。第四,物料从卸料车顶部下落,通过两侧溜槽进入料仓。其两侧的直段溜槽极易被物料冲击而破坏,只能进行多次修补;第五,溜槽两侧无堵料检测和实时观察措施,当某大块物料堵塞在卸料口时导致堆料事故,将卸料车卡死或撕裂密封皮带现象。

技术实现要素:

[0004]

鉴于以上所述现有技术的不足,本发明的目的在于提供一种长寿环保移动卸料车,提高卸料位置的除尘密封性能,减少物料对溜槽的磨损。

[0005]

为实现上述目的及其他相关目的,本发明技术方案如下:

[0006]

一种长寿环保移动卸料车,包括卸料车,所述卸料车上设置有下料溜槽和位于下料溜槽上方的头部漏斗,所述下料溜槽包括倾斜段以及连接在倾斜段下端的竖直段,所述倾斜段上端承接入料口,竖直段下端为出料口,所述竖直段内对应于倾斜段来料冲击的位置设置有用于集料缓冲的集料平台;所述下料溜槽竖直段的下端设置有密封罩,所述密封罩的下端设置有用于卸料车与下方料仓之间密封的软质密封板;沿所述卸料车的移动方向,在下料溜槽的前后侧的密封罩上均设置有抽风除尘管,所述抽风除尘管与密封罩内空间连通。

[0007]

可选地,所述卸料车还设置有抽风装置和设置在头部漏斗上方的顶部除尘管,所述顶部除尘管和抽风除尘管均与抽风装置连接。

[0008]

可选地,所述长寿环保移动卸料车还包括用于密封未卸料料仓顶部进料口的密封皮带,所述密封皮带的两端固定在整个料仓的前后端,并通过卸料车上设置的托辊张紧和支撑;沿所述卸料车的移动方向,所述密封罩的前侧连接有第一防尘罩,后侧连接有第二防尘罩;所述第一防尘罩和第二防尘罩的下端均安装有软质密封板;所述密封皮带从上方穿入第一防尘罩和第二防尘罩内,并从第一防尘罩和第二防尘罩下方横向穿出,所述第一防尘罩和第二防尘罩罩住位于其内的密封皮带与料仓进料口之间的间隙。

[0009]

可选地,所述第一防尘罩和第二防尘罩内均设置有所述托辊,所述第一防尘罩和第二防尘罩顶部分别设置有用于密封皮带穿过的开口,所述密封皮带与整个料仓的前端连接,并由第一防尘罩下方进入,绕过第一防尘罩内的托辊下方,从第一防尘罩顶部的开口向上穿出,绕在卸料车上部的托辊上后,从第二防尘罩顶部的开口进入第二防尘罩,绕过第二防尘罩内的托辊下方后,从第二防尘罩下方向后横向穿出,连接在整个料仓的后端。

[0010]

可选地,所述第一防尘罩和第二防尘罩的顶部开口处安装有密封橡胶板,所述密封橡胶板将密封皮带与开口之间的间隙密封;所述密封橡胶板在第一防尘罩和第二防尘罩上的位置可调。

[0011]

可选地,所述下料溜槽具有左右两个单侧溜槽,在左右两个单侧溜槽的结合处,对应于头部漏斗的下方设置有物料缓冲器。

[0012]

可选地,所述竖直段上对应于倾斜段来料冲击的位置可拆卸地安装有支撑门板,所述集料平台安装在所述支撑门板上;且所述集料平台沿竖直方向间隔设置为多个。

[0013]

可选地,所述集料平台上靠近倾斜段来料方向的一侧设置有用于防止物料滑出集料平台的挡料结构。

[0014]

可选地,所述卸料车安装在料仓顶部平台的仓面皮带输送机上方,并能沿仓面皮带输送机长度方向往复移动,所述仓面皮带输送机的侧面沿输送方向间隔设置有多个用于检测卸料车所处仓位的接近开关,所述卸料车上设置有触发元件,卸料车的行走车轮上设置有编码器,所述接近开关和触发元件的位置关系被配置为,在卸料车行走过程中,当某个接近开关感知到触发元件时,卸料车的卸料位置位于该接近开关对应仓位的中间位置;卸料车以该料仓的中间位置为参考,前后往返运行向该料仓卸料,且卸料过程中通过编码器检测和反馈卸料车的实时位置。

[0015]

可选地,所述下料溜槽包括倾斜段和连接在倾斜段下端的竖直段,所述倾斜段上正对于竖直段的上方开设有安装孔,并安装有摄像机构;所述竖直段的侧面外凸出形成堵料检测腔,且堵料检测腔中设置有堵料检测元件。

[0016]

如上所述,本发明的有益效果是:下料溜槽通过集料平台积累一部分物料,在后续物料从倾斜段落下时,物料直接冲击在积累的物料上,形成料磨料,避免或减少对下料溜槽本体的磨损,提高下料溜槽的使用寿命。在卸料过程中,卸料车密封罩下端与料仓顶部进料口之间的间隙通过软质密封板密封,即使与进料口产生摩擦也不会损坏,密封效果好;在下料溜槽的前后侧均设置抽风除尘管进行抽风除尘,在卸料车往返卸料的过程中,吸尘范围加大,避免粉尘外溢,提高除尘效果。

附图说明

[0017]

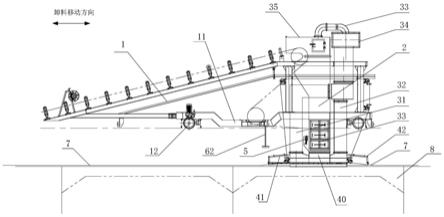

图1为本发明实施例的结构示意图;

[0018]

图2为图1的侧视图;

[0019]

图3为图1中省略部分结构(集料结构和堵料检测)的示意图;

[0020]

图4为本发明实施例中下料溜槽的结构示意图;

[0021]

图5为图4中的局部放大视图;

[0022]

图6为下料溜槽下部的前视图;

[0023]

图7为本发明实施例中下料溜槽及密封罩的安装示意图;

[0024]

图8为图7中a-a视图;

[0025]

图9和图10为编码器的安装示意图。

[0026]

零件标号说明:

[0027]

1-卸料车;11-车架;12-车轮;13-轴承座;14-车轮轴;2-下料溜槽;2a-倾斜段;2b-竖直段;21-支撑门板;22-集料平台;23-挡料结构;24-把手;25-衬板;26-法兰结构;27-挡板; 28-物料缓冲器;31、32-抽风除尘管;33-顶部除尘管;34-抽风装置;40-密封罩;41-第一防尘罩;42-第二防尘罩;43-密封橡胶板;45-软质密封板;46-压板;5-皮带输送机;61-接近开关;62-触发元件;63-编码器;64-安装架;7-密封皮带;71-托辊;72-挡棍;8-料仓;91-摄像机构;92-堵料检测腔;93-堵料检测元件。

具体实施方式

[0028]

以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

[0029]

实施例

[0030]

如图1至图4所示,本例中示例的一种长寿环保移动卸料车,移动卸料车1包括下料溜槽2以及连接在下料溜槽2下端的密封罩40,当然还包括行走装置、车架11、支撑辊、改向滚筒、压带轮等结构;下料溜槽2上端进料,下端出料;下料至料仓;本例中所述下料溜槽2为人字形的两侧溜槽结构;每一侧的下料溜槽2包括倾斜段2a以及连接在倾斜段2a下端的竖直段2b,所述倾斜段2a上端承接入料口,竖直段2b下端为出料口,竖直段2b内设置有用于集料缓冲的集料平台22,该集料平台22设置在对应于倾斜段2a的来料对下料溜槽2的竖直段2b冲击的位置。下料溜槽2通过集料平台22积累一部分物料,在后续物料从倾斜段 2a落下时,物料直接冲击在积累的物料上,形成料磨料,避免或减少对下料溜槽本体的磨损,提高下料溜槽2的使用寿命。

[0031]

所述密封罩40的下端设置有用于卸料车1与下方料仓8之间密封的软质密封板45;沿所述卸料车1的移动方向为前后方向,在下料溜槽2的前、后两侧分别布置有抽风除尘管31 和抽风除尘管32,所述抽风除尘管31、32与密封罩40连接,并与密封罩40内的空间连通。

[0032]

其中,密封罩40与下料溜槽2的竖直段的下部连接,罩住正在卸料的料仓8进料口位置,下料溜槽2卸料口卸料时产生的扬尘被限制在密封罩40内,并通过下料溜槽2前后方的抽风除尘管31、32抽出,密封罩40下端与料仓8顶部进料口之间的间隙通过软质密封板45 密封,保证密封效果,即使与进料口产生摩擦也不会损坏;在下料溜槽2的前后侧设置抽风除尘管31、32进行抽风除尘,前后两个吸尘位置,在卸料车1往返卸料的过程中,提高除尘效果。

[0033]

具体地,集料平台22位于溜槽竖直段2b靠外侧的溜槽壁的内壁上。

[0034]

在一个实施方式中,靠外侧的溜槽壁中,安装有集料平台22的溜槽壁与其他位置的溜槽壁在竖直方向上平齐,集料平台22可向内凸出溜槽内壁,但不会影响下料的顺畅性;在另一实施方式中,靠外侧的溜槽壁中,安装有集料平台22的溜槽壁相对于其他位置的溜槽壁向外平移一定距离,为集料平台22的安装让出空间,使得集料平台22的内端与靠外侧的溜槽壁的内壁趋于平齐。

[0035]

本例中,集料平台22沿竖直方向间隔设置为多个,每个集料平台22上都积累物料,

的外壁连接,例如通过螺栓连接或者焊接,所述侧围位于下料溜槽2下端出料口的外围,软质密封板45安装在所述侧围上并伸出侧围下端,以保证往复卸料过程中,软质密封板45与料仓8顶部进料口接触进行密封。其中,软质密封板45可采用橡胶板等,本例中,软质密封板45通过压板46和螺栓安装在侧围下部,具体地通过竖向的压板46压在侧围上,通过螺栓锁紧。

[0047]

在一个实施方式中,移动卸料车1的除尘密封结构还包括抽风装置34和设置在下料溜槽2的头部漏斗35上方的顶部除尘管33,顶部除尘管33和抽风除尘管31、32均与抽风装置34连接,例如通过法兰与抽风装置34连,抽风装置34抽风使得密封罩40内产生负压,抽风装置34可采用抽风机等现有设备,如图1至图3所示。

[0048]

往返卸料过程中,顶部除尘管33和两个抽风管除尘管分别从头部漏斗35顶部、下料溜管两侧进行抽风除尘,对所有产尘点均做了抽风除尘,提高除尘效果。

[0049]

在一个实施方式中,沿所述卸料车1的移动方向,即前后方向,在所述密封罩40的前侧连接有第一防尘罩41,后侧连接有第二防尘罩42。下料溜管两侧的抽风除尘管31、32前后设密封防尘罩,加大了卸料口和进料口处的密封范围,密封防尘罩覆盖范围大,且弥补了传统卸料车1此位置漏风的缺点,保证卸料点一定的负压状态,达到较好的除尘效果。

[0050]

所述第一防尘罩41和第二防尘罩42的下端均安装有软质密封板45,软质密封板45采用橡胶板,安装方式也采用压板46和螺栓,用于与料仓8顶部进料口之间密封。

[0051]

在一个实施方式中,为进一步提高除尘效果,所述移动卸料车1的除尘密封结构还包括用于密封未卸料料仓8顶部进料口的密封装置。即正在卸料的位置通过上述密封罩40、第一防尘罩41和第二防尘罩42密封,并通过抽风除尘管31、32进行除尘;同一排料仓8中,未卸料的料仓8则通过密封装置进行密封。

[0052]

如图7和图8所示,具体地,所述密封装置包括密封皮带7和多个用于支撑和张紧密封皮带7的托辊71,托辊71安装在卸料车1的多个位置,密封皮带7的两端固定在同一排料仓8组的前后端部,并通过卸料车1上设置的托辊71张紧和支撑,即同一排有多个料仓8,密封皮带7的两端固定在整排料仓8的前后端,卸料料仓8的顶部进料口通过所述密封罩40 密封,未卸料料仓8的顶部进料口通过覆盖在其上方的密封皮带7密封。

[0053]

所述密封皮带7从上方穿入第一防尘罩41和第二防尘罩42内,并从第一防尘罩41和第二防尘罩42下方横向穿出,所述第一防尘罩41和第二防尘罩42罩住位于其内的密封皮带 7与进料口之间的间隙。位于第一防尘罩和41和第二防尘罩42内的密封皮带7与料仓之间的间隙,通过第一防尘罩和41和第二防尘罩42罩住,减小了抽野风的风量,提高了除尘效果。

[0054]

具体地,卸料车1的车架11上设置有托辊71,第一防尘罩41和第二防尘罩42内分别设置有托辊71,第一防尘罩41和第二防尘罩42的顶部设置有用于密封皮带7穿过的开口,所述密封皮带7与整个料仓8的前端连接,然后由第一防尘罩41下方进入,绕过第一防尘罩 41内的托辊71下方,从第一防尘罩41顶部的开口向上穿出,绕在卸料车1上部的托辊71 上后,从第二防尘罩42顶部的开口进入第二防尘罩42,绕过第二防尘罩42内的托辊71下方后,从第二防尘罩42下方向后横向穿出,连接在整个料仓8的后端。第一防尘罩41和第二防尘罩42内的托辊71使得密封皮带7保持压下,与未卸料的料仓8进料口上方相平,从而在卸料车1前后移动过程中达到密封效果。第一防尘罩和41和第二防尘罩42将密封皮带 7的左右两边与

料仓的进料口之间的间隙罩住,并将密封皮带7的竖向部分与密封罩40前后端之间的间隙罩住,缩小抽野风的风量,除尘效果更好。

[0055]

其中,卸料车1上、第一防尘罩41内和第二防尘罩42内均设置有用于限制密封皮带7 沿宽度方向串动的挡棍72,挡棍72挡在密封皮带7宽度方向的两侧。

[0056]

为实现密封皮带7与开口处的密封,第一防尘罩41和第二防尘罩42的顶部开口处安装有用于密封开口的密封橡胶板43,所述密封橡胶板43在第一防尘罩41和第二防尘罩42上的前后位置可调,密封橡胶板43与密封皮带7接触,前后方向的调节可以采用螺栓和条形孔配合等方式,密封橡胶板43也采用螺栓和压块锁紧在第一防尘罩41和第二防尘罩42上。

[0057]

前后两个抽风除尘管31、32旁的密封皮带7置于第一防尘罩41和第二防尘罩42内,形成良好的负压环境,且将密封皮带7无法完全密封的区域覆盖在第一防尘罩41和第二防尘罩42内,进一步保证密封效果。

[0058]

本发明,所有产尘点包括下料溜槽2前后侧及头部漏斗35顶部设抽风除尘管31、32,抽风管除尘前后侧设加长防尘罩,覆盖密封皮带7不严实的区域,真正实现负压抽风,有效避免抽野风及冒灰的现象,工作点环境较好。

[0059]

如图1和图2所示,本例中,所述卸料车1安装在料仓顶部平台的仓面皮带输送机5上方,并能沿仓面皮带输送机5长度方向往复移动,例如在皮带输送机5的两侧设置有支撑轨道,用于卸料车1的往复行走;为便于卸料车1对某一料仓进行往复卸料,所述仓面皮带输送机5的侧面沿输送方向间隔设置有多个接近开关61,用于检测卸料车1所处仓位,以确定卸料车1的卸料点位置;所述卸料车1上设置有用于与接近开关61配合的触发元件62,卸料车1的行走车轮12上设置有编码器63,用于检测卸料车1的位移等信息,所述接近开关 61和触发元件62的位置关系被配置为,在卸料车1行走过程中,当触发元件62触发某个接近开关61时(即当某个接近开关61感知到触发元件62时),卸料车的卸料位置位于该接近开关61对应仓位的中间位置;卸料车1以该料仓的中间位置为起点,前后往返运行向该料仓卸料,往返运行距离由单个料仓的卸料口长度决定,且卸料过程中通过编码器63检测和反馈卸料车1的实时位置。

[0060]

卸料车1配置位置检测器,用于检测卸料车1所处仓位,当触发元件62触发某个接近开关61时,说明卸料车1处于某个仓位的中间位置,此时开始卸料车1在此料仓的前后往返运行,达到连续卸料,提高料仓充满率的目的,卸料车1往返运行的距离以及卸料车1的实时位置由行走装置的编码器63进行控制和实时反馈。卸料车1实现往返走行卸料,采用接近开关61定仓位,编码器63确定移动距离的方式,既不会发生丢车现象,也实现真正的连续卸料,提高料仓利用率。

[0061]

如图2所示,接近开关61安装在皮带输送机5支撑结构的侧面,每个料仓对应设置一个,触发元件62安装在卸料车1的车架11下部,随卸料车1移动,可以为挡板等。当卸料车1运动至卸料口位于料仓中间位置时,挡板触发接近开关61,从而感知卸料车1的位置,其中接近开关61还可以替换为其他位置检测元件或位移传感器,例如行程开关等。

[0062]

卸料车1的车架11上安装有安装架64,编码器63安装在安装架64上,编码器63的接入轴与车轮轴同轴13设置并固定连接,随车轮轴13同步转动,如图9和图10所示。

[0063]

如图4至图6所示,在一个实施方式中,为便于观察下料溜槽2内情况,所述倾斜段2a 上正对于竖直段2b的上方开设有安装孔,并安装有摄像机构91,摄像机构91可采用高清

摄像头。正对下料溜槽2的卸料口;所述竖直段2b的侧面外凸出形成堵料检测腔2,且堵料检测腔2中设置有堵料检测元件93,由于堵料检测腔2与溜槽竖直段2b相通,当发生堵料时,物料会流入堵料检测腔2中,通过堵料检测元件93检测堵料检测腔2中是否积料或者积料的高度,即可得知堵料情况;为避免正常状态时物料堆积在堵料检测腔2中,堵料检测腔2的底部为倾斜面。堵料检测元件93可通过悬挂的方式安装在堵料检测腔2的顶部,堵料检测元件93可采用重锤式料位开关等,其原理为:未堵料时,堵料检测元件93为自然下垂状态,当有积料时,由于物料将堵料检测元件93高度抬升,改变了其高度位置或姿态,从而感知堵料,如图6所示,当产生堵料时,悬挂的堵料检测元件93从图中的实线所示的竖直状态改变为虚线所示的倾斜状态。

[0064]

下料溜槽设堵料检测和和高清摄像头实时观察下料情况,避免大块物料堵塞在卸料口时导致堆料事故,避免卸料车1卡死或撕裂密封皮带。

[0065]

本发明,所有产尘点包括下料溜槽前后侧及头部漏斗35的顶部设抽风管,抽风除尘管两侧设加长密封罩(即防尘罩),覆盖密封皮带不严实的区域,实现负压抽风,有效避免抽野风及冒灰的现象,工作点环境较好;

[0066]

卸料车1实现往返走行卸料,采用接近开关61定仓位,编码器63确定移动距离的方式,既不会发生丢车现象,也实现真正意义的连续卸料,提高料仓利用率。

[0067]

下料溜槽顶部设物料缓冲器28,既能降低物料速度,又能避免下料溜槽顶部磨损。下料溜槽竖直段2b两侧设可拆卸式支撑门板和集料台,有效提高溜槽寿命,减小溜槽二次修补工作量。

[0068]

任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1