用于电池生产的装盘机构的制作方法

1.本实用新型涉及一种电池装盘机构,特别是涉及一种用于电池生产的装盘机构。

背景技术:

2.在圆柱电池生产过程中,需要将电池装入电池盘以便于流转。在装盘过程中,电池以横置并列方式排布于传送装置,然后将电池侧向推入电池盘。随着电池生产速度的提高,电池在传送装置上的排列有时会产生间隔,这导致推入电池盘的一个电池排中会发生缺电池的问题,另外电池盘由链条控制下移,下移距离不容易精确控制,后续推入的电池排会填补缺位容易造成电池排列的混乱,影响装盘效率。

技术实现要素:

3.针对上述现有技术缺陷,本实用新型的任务在于提供一种用于电池生产的装盘机构,保证高速电池生产线的装盘需求,避免出现电池缺位,提高装盘效率。

4.本实用新型技术方案是这样的:一种用于电池生产的装盘机构,包括传送装置、进口拨轮装置、侧推板、电池盒和丝杠升降机构,所述传送装置包括同步带轮和传送带,所述传送带绕所述同步带轮设置,所述传送带的内外两侧均设有齿形结构,所述同步带轮与所述传送带的内侧的齿形结构啮合,所述进口拨轮装置设置于所述传送装置的入口端,所述进口拨轮装置包括齿形拨轮、弧形导料板和拨料挡板,所述弧形导料板设置于所述齿形拨轮的圆周侧与所述齿形拨轮间构成电池通道,所述拨料挡板设置于所述齿形拨轮的轴侧并位于所述传送带的上方,所述齿形拨轮的圆周侧的齿形间距与所述传送带的外侧的齿形间距相同,所述齿形拨轮与所述同步带轮同步转动,所述齿形拨轮和所述传送带的外侧的齿形间构成容纳电池的间隙,所述侧推板和电池盒设置于所述传送装置的末端的两侧,所述电池盒由所述丝杠升降机构驱动升降。

5.进一步地,为了使电池盒更方便地流转,还包括机架、导向挡板、翻转承托槽和翻转气缸,所述导向挡板固定设置于所述机架,所述导向挡板位于所述传送装置的末端侧方并形成朝向所述传送装置开口的导向槽,所述导向槽用于电池盒导向,所述翻转承托槽铰接于所述机架并位于所述导向挡板的下方,所述丝杠升降机构用于托举所述电池盒,所述翻转承托槽连接有翻转连接杆,所述翻转气缸的气缸杆与所述翻转连接杆铰接。

6.进一步地,所述丝杠升降机构位于所述导向挡板的下方,所述翻转承托槽位于所述丝杠升降机构的两侧。

7.进一步地,所述丝杠升降机构包括竖直设置的丝杆、平行于所述丝杆的导杆、与所述导杆滑动配合的电池盒托板,所述电池盒托板与所述丝杆构成丝杆螺母运动副,所述丝杆由伺服电机驱动。

8.进一步地,为了使装置结构紧凑,减小占地面积,包括侧推气缸,所述侧推板连接于所述侧推气缸的气缸杆,所述侧推气缸与所述导向挡板位于所述传送装置的同一侧。

9.本实用新型与现有技术相比的优点在于:

10.双面齿形的传送带配合进口拨轮装置使电池能够更好地排列在传送带表面,减少缺电池现象,为后续侧推入电池盒并在电池盒整齐排列提供良好基础;由伺服电机驱动丝杠升降机构以托举方式升降电池盒,精确控制电池盒下降距离保证电池排列整齐,与翻转机构联合配套,完成装盒后直接进行翻转,保证效率;在传送装置末端将侧推气缸与导向挡板设置在同侧,充分利用了空间节约占地面积,优化整机外形。

附图说明

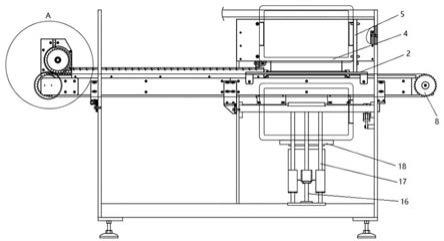

11.图1为用于电池生产的装盘机构的结构示意图。

12.图2为图1a处局部示意图。

13.图3为传送装置末端的侧视示意图。

14.图4为丝杠升降机构与翻转承托槽位置关系示意图。

具体实施方式

15.下面结合实施例对本实用新型作进一步说明,但不作为对本实用新型的限定。

16.请结合图1至图3所示,本实施例涉及的一种用于电池生产的装盘机构包括机架1、传送装置、进口拨轮装置、侧推板2、侧推气缸3、电池盒4、丝杠升降机构、导向挡板 5、翻转承托槽6和翻转气缸7。传送装置包括同步带轮8和传送带9,传送带9绕同步带轮8设置。在传送带9的内外两侧均设有齿形结构,传送带9的内侧的齿形结构与同步带轮8啮合,同步带轮8转动时带动传送带9稳定的转动。传送带9的外侧的齿形结构用于排列电池10,齿形的设计保证相邻的电池10能够紧密地排列。

17.在传送装置的入口端位置设置进口拨轮装置。进口拨轮装置用于向传送带9提供电池10。进口拨轮装置包括齿形拨轮11、弧形导料板12和拨料挡板13,齿形拨轮11可通过传动齿轮由同步带轮8驱动。同步带轮8带动传动带9转动的同时也带动齿形拨轮 11转动。弧形导料板12设置于齿形拨轮11的圆周侧与齿形拨轮11间构成电池通道14,弧形导料板12的下端延伸至传送带9的上方与传送带9的外侧的齿形结构顶部衔接。电池10在进入电池通道14后,由齿形拨轮11推动沿弧形导料板12下移并进入传送带 9的外侧的齿形结构的齿间。齿形拨轮11的圆周侧的齿形间距与传送带9的外侧的齿形间距相同,齿形拨轮11的齿形和传送带9的外侧的齿形为一一对应,两者之间构成容纳电池10的间隙。在齿形拨轮14的轴侧设置拨料挡板13,拨料挡板13位于传送带9 的上方与传送带9平行,拨料挡板13与传送带9的外侧的齿形结构的间形成略大于电池10截面的间隙以保证电池10在进入传送带9的齿形间隙后不被齿形拨轮11拨动带离传送带9表面。

18.在传送装置的末端,侧推板2、丝杠升降机构、导向挡板5、翻转气缸7和侧推气缸3均设置在机架1上。侧推板2和电池盒4设置于传送装置的两侧,丝杠升降机构、导向挡板5、翻转气缸7和侧推气缸3均位于电池盒4的一侧。侧推板2连接于侧推气缸3的气缸杆,侧推板2由平行于传动带表面的导向杆15导向,侧推气缸3动作时,带动侧推板2用于将传送带9上的电池10推入电池盒4。

19.请结合图4所示,导向挡板5设置在传送带9的侧方,形成朝向传送装置开口的导向槽,电池盒4设置在导向槽内。丝杠升降机构位于导向挡板5下方并与导向挡板5之间留出一端距离,丝杠升降机构用于托举电池盒4。丝杠升降机构包括竖直设置的丝杆 16、导杆17及

电池盒托板18,丝杆16由伺服电机19驱动,导杆17与丝杆16平行设置用于给电池盒托板18的移动导向。电池盒托板18与丝杆16构成丝杆螺母运动副,伺服电机19转动带动丝杆16转动从而驱动电池盒托板18上下移动。翻转承托槽6的槽口向上设置并位于丝杠升降机构的两侧。翻转承托槽6铰接于机架1并位于导向挡板 5的下方,其连接有翻转连接杆20,翻转气缸7的气缸杆与翻转连接杆20铰接。当翻转气缸7动作时带动翻转连接杆20动作使翻转承托槽6形成90度转动。

20.刚开始装盘时,电池盒4开口朝向传送带9,电池盒4的底侧边高度与传送带9高度相当,丝杠升降机构的电池盒托板18处于最高位置。由侧推板2将传送带9上电池 10推入电池盒4,侧推板2每完成一次推送后,丝杠升降机构就下降一个电池10直径的高度,电池盒4随之下降,由此将电池10按行依次排列在电池盒4内,此过程中电池盒4处于导向挡板5的限制导向。电池盒4不断下移,电池盒4底侧刚进入翻转承托槽6,此时电池盒4上部仍有部分位于导向槽受导向挡板5限制。当电池盒4底侧完成由翻转承托槽6支撑时,电池盒4上部则完全脱离导向挡板5限制。此时也完成了所有电池10的排列,翻转气缸7动作使电池盒4后倒90开口朝向即可进行下一步流转。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1