一种危爆品安全存储和取放装置的制作方法

1.本发明涉及加工制造技术领域,具体涉及一种危爆品安全存储和取放装置。

背景技术:

2.近年来,随着智能制造技术的发展,一些危险品加工制造工程也越来越迫切希望能引入自动化仓储系统,但因此类工厂多处于火炸药粉尘等易燃易爆的危险环境,对自动化仓储系统的物料存储和取放提出了更高要求,需要对其物料安全存储和取放做更多考虑,以确保该类产品制造工厂的安全生产。

技术实现要素:

3.基于上述背景需求,本发明提供了一种危爆品安全存储和取放装置,可适用于解决在火炸药粉尘等易燃易爆的危险环境中使用的自动化仓储系统的易燃易爆物料安全存储和取放的问题,以保证物料在存储和取放过程中具有较高的安全性能。

4.本发明通过下述技术方案实现:

5.一种危爆品安全存储和取放装置,包括托盘、存储盒和取放机构,托盘的上端面用于存放存储盒,存储盒用于存放危爆品,取放机构用于完成将存储盒从托盘上取出和存放动作,所述托盘的前端设有左挡片和右挡片,左挡片和右挡片两者的中部或靠近中部位置转动安装在托盘的前端面上;所述存储盒的前端面上设有静配合件;所述取放机构包括取放钩爪,取放钩爪的钩爪本体前端上部设置用于与静配合件适配的动配合件,钩爪本体的前端面设有开启配合件,开启配合件用于与左挡片和右挡片两者的相向端配合;存储盒在托盘上存放状态时:左挡片和右挡片两者的背向端最高点高于存储盒底部;取出存储盒时:所述开启配合件与左挡片和右挡片两者的相向端卡接配合,取放钩爪向上移动,带动左挡片逆时针转动、右挡片顺时针转动,直至左挡片和右挡片的完全低于存储盒底部;同时,动配合件与静配合件卡接配合;取放钩爪沿水平方向向前移动,通过动配合件与静配合件卡接配合拉动存储盒滑出托盘。

6.本发明设计了取放机构、托盘前端开合结构和存储盒前端与取放机构适配的结构,通过取放机构用于打开或闭合托盘前端的开合机构、用于与存储盒前端的结构配合以推拉存储盒;在将本装置用于自动化存储系统中时,只需将取放机构整体及取放钩爪与驱动装置连接,通过驱动装置带动取放机构整体、取放钩爪按指定方向运动即可。

7.具体地,托盘前端开合机构是指包含左挡片和右挡片的结构,左挡片的中部或靠近中部与在托盘前端面转动连接,右挡片中部或靠近中部位置与托盘前端面转动连接,可以采用销轴与销孔配合转动连接;在左挡片和右挡片的相向端均向下移动时(左挡片顺时针转动、右挡片逆时针转动),左挡片和右挡片的背向端向上移动翘起,至高于存储盒底端面以限制存储盒沿托盘向前移动;在左挡片和右挡片的相向端均向上移动时(左挡片逆时针转动、右挡片顺时针转动),左挡片和右挡片的背向端向下移动,至整体低于存储盒底端面以方便完成将存储盒沿托盘推拉动作。取放钩爪的开启配合件用于与两个挡片的相向端

连接,采用方便两者扣合、卡接等快速连接的结构均可。通过取放钩爪带动左挡片和右挡片的相向端同步上下移动。

8.所述静配合件和动配合件采用方便两者扣合、卡接等快速连接的结构均可,尤其是在取放钩爪带动左挡片和右挡片转动的同时实现两者接合。

9.本发明仅在存储盒和托盘的正面完成取放操作,从而使存储盒可在货架上实现密集式排布,有效提高了空间使用率,同时结构简单,成本较低。

10.进一步优选,所述存储盒的前端面上设有推拉槽作为静配合件;所述钩爪本体的前端上部设置钩爪推拉块作为动配合件,所述钩爪推拉块用于嵌入拖拉槽内适配。

11.静配合件和动配合件可以采用凸块与槽体嵌入配合的结构,结构简单,操作方便,可以选择在钩爪本体上设置槽体、在存储盒前端设置与槽体嵌入配合的凸块。本发明优选设计,在存储盒前端设置推拉槽,推拉槽的槽口向下,取放钩爪上下运动时,方便钩爪推拉块嵌入或移出推拉槽。

12.进一步优选,所述钩爪本体的前端面设有钩爪卡槽作为开启配合件;所述左挡片和右挡片两者的相向端分别对应设有左拔动销轴和右拔动销轴,所述左拔动销轴和右拔动销轴用于嵌入钩爪卡槽内适配。

13.开启配合件与两个挡片的相向端的配合,可以采用凸块与槽体嵌入配合的结构,结构简单,操作方便。本发明优选设计在左挡片和右挡片两者的相向端分别对应设有左拔动销轴和右拔动销轴,左拔动销轴和右拔动销轴直接嵌入钩爪卡槽内适配。

14.进一步优选,所述左挡片和右挡片两者的相向端分别对应设有左弹簧片和右弹簧片;相对于各自的转动点,左挡片设有左弹簧片的一侧的重量小于另一侧的重量,右挡片设有右弹簧片的一侧的重量小于另一侧的重量;所述托盘的前端面上还设有呈上下分布的挡片开限位和挡片关限位,且挡片开限位和挡片关限位位于两个转动点之间;在存放状态下,左弹簧片和右弹簧片均与挡片关限位的下表面接触;在取出过程中,左弹簧片和右弹簧片受挡片关限位阻挡、挤压变形后,绕过挡片关限位,直至左弹簧片和右弹簧片与挡片开限位的下表面接触。

15.相对于各自的转动点,左挡片设有左弹簧片的一侧的重量小于另一侧的重量,右挡片设有右弹簧片的一侧的重量小于另一侧的重量,因此左挡片具有绕转动点逆时针转动的趋势,右挡片具有绕转动点顺时针转动的趋势,而挡片关限位限制了这种转动趋势的发展,保障存储状态时,两个挡片处于静止状态。取放钩爪带动两个挡片转动,就是要克服两个挡片上的弹簧片的变形阻力。

16.进一步优选,所述托盘的前端面还设有挡片极限限位,所述挡片极限限位位于挡片关限位的下方、位于两个转动点之间;所述挡片开限位和挡片极限限位均用于限制左挡片和右挡片相向端的转动范围。

17.优选设计挡片开限位和挡片极限限位的宽度大于两个挡片相向端的最小距离,而挡片关限位的宽度小于两个挡片相向端的最小距离、且大于两个弹簧片之间的最小距离。

18.进一步优选,所述左挡片和右挡片结构相同,镜像对称分布设置在托盘前端面上;所述左挡片包括直线型挡片i和直线型挡片ii,直线型挡片i和直线型挡片ii端部结合位置与托盘前端转动连接,直线型挡片i和直线型挡片ii两者轴线方向相交。

19.左挡片和右挡片可以是整体直线型结构,但是为了尽可能减小竖向作业空间,本

发明优选设计左挡片和右挡片均采用类似v型的结构,即均由线型挡片i和直线型挡片ii两者端点连接作为主体结构,直线型挡片i和直线型挡片ii两者轴线方向相交,即两者轴线方向夹角不等于0

°

或180

°

,优选两者夹角大于90

°

。

20.进一步优选,所述托盘上在后端和左右两端三个方向上均设有挡边;在存放状态时,托盘上表面、三个方向上的挡边、左挡片和右挡片背向端共同构成凹坑,所述存储盒放置在凹坑内则被限制了水平面上四个方面的自由度。

21.进一步优选,所述取放机构还包括机构本体、支撑块、导轨副、与导轨副滑动配合的滑块;所述支撑块用于与存储盒的地面接触,在拉动存储盒过程中对存储盒起到支撑作用;所述机构本体上设有导轨副,所述取放钩爪安装在滑块上;取放钩爪通过滑块沿导轨副滑动运动,用于实现将存储盒从托盘拉出或将存储盒推入托盘的动作。

22.进一步优选,所述机构本体上与导轨副平行的两侧均设有导向块,所述导向块用于限制存储盒在垂直于导轨副方向的自由度。

23.进一步优选,还包括驱动机构,所述驱动机构用于带动取放机构在水平和垂直两个方向运动。

24.本发明具有如下的优点和有益效果:

25.危爆品特别是一些较敏感的危爆品,极易在跌落或碰撞时发生燃烧或爆炸,因此在危爆品存储和使用过程中最担心的是因为地震或者其他振动导致危爆品跌落或者碰撞,并且当其中一部分危爆品发生燃烧或爆炸时会引燃或引爆同空间存放的其他危爆品从而引发连锁燃爆反应。

26.本发明提供的一种危爆品安全存储和取放装置,尤其适用用于解决在火炸药粉尘等易燃易爆的危险环境中使用的自动化仓储系统的易燃易爆物料安全存储和取放的问题,以保证物料在存储和取放过程中具有较高的安全性能。

27.1、本发明提供的托盘结构,可置于传统自动化仓储系统的货架上以限制危爆品存储盒在水平面上自由度,保证了存储盒不会因为地震或者设备运动产生的振动导致意外跌落,保障了危爆品的存储安全性。

28.2、本发明通过一个取放钩爪,在取箱过程中自动将托盘上左挡片和右挡片打开,在放箱完成后自动将托盘上左挡片和右挡片关闭,同时在取放过程中取放钩爪始终能够卡接在存储盒前端的静配合件上,保证了整个取放过程中存储盒始终被限制住在水平面上自由度,且整体结构简单,成本较低。

29.3、本发明仅在存储盒正面完成取放操作,从而使存储盒可在货架上实现密集式排布,有效提高了空间使用率,同时结构简单,成本较低。

30.4、本发明可以采用具有足够防爆强度的危爆品存储盒存放危爆品,实现了危爆品的分区存放,减小了单位面积内危爆品当量,使在发生危险的情况下存储盒相互影响形成连锁燃爆反应,使危爆品可在自动化仓储系统内进行密集式存储。

附图说明

31.此处所说明的附图用来提供对本发明实施例的进一步理解,构成本技术的一部分,并不构成对本发明实施例的限定。在附图中:

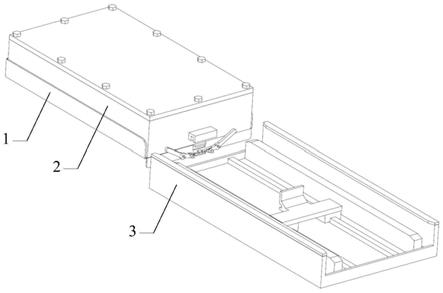

32.图1为本发明的危爆品安全存储和取放装置结构示意图。

33.图2为本发明的托盘结构示意图。

34.图3为本发明的托盘前端爆炸图。

35.图4为本发明的存储盒结构示意图。

36.图5为本发明的取放机构结构示意图。

37.图6为本发明的取放钩爪结构示意图。

38.图7为本发明的存储盒在托盘上存放状态示意图。

39.图8为本发明的存储盒取向状态示意图。

40.图9为本发明的存储盒勾盒状态示意图。

41.图10为本发明的取盒后托盘状态示意图。

42.附图中标记及对应的零部件名称:

43.1-托盘,2-存储盒,3-取放机构;

44.101-托盘本体,102-左挡片,103-右挡片,104-左销轴,105-右销轴,106-左销孔,107-右销孔,108-左拔动销轴,109-右拔动销轴,110-左弹簧片,111-右弹簧片,112-挡片极限限位,113-挡片关限位,114-挡片开限位;

45.201-盒盖,202-盒体,203-推拉槽;

46.301-机构本体,302-导轨副,303-导向块,304-支撑块,305-取放钩爪,3051-钩爪本体,3052-滑块,3053-钩爪推拉块,3054-钩爪卡槽。

具体实施方式

47.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

48.实施例1

49.一种危爆品安全存储和取放装置,包括托盘、存储盒和取放机构。

50.托盘可密集布置在自动化仓储系统的货架上,且在水平方向上可实现零间隙排布,竖直方向可根据存放物品高度确定,其上下两层的间隙可控制在5mm以内,从而实现托盘的密集排布,增加空间利用率。托盘的前端设有左挡片和右挡片,左挡片和右挡片两者的靠近中部位置转动安装在托盘的前端面上;在托盘前端面设置两个销轴,在左挡片和右挡片两者的靠近中部位置设置销孔,通过销轴与销孔配合实现转动连接。

51.危爆品存储盒是一种可应对相应爆炸当量的隔爆型箱盒,以确保多个存储盒密集排布时,不会在发生危险的情况下存储盒相互影响形成连锁燃爆反应。盒体和盒盖通过螺钉连接,两者组成了内部空腔用于存放危爆品,可用泡沫等软质物品塞满防止危爆品在内部晃动,盒体前端设置有静配合件,用于自动化存取。存储盒设计强度满足所存放危爆品的爆炸当量。

52.取放机构是用于将存储盒从托盘上取放的装置,安装于具有水平和垂直两个方向运动的机构上,用于将存储盒从托盘上取放操作。取放机构包括取放钩爪,取放钩爪的钩爪本体前端上部设置用于与静配合件适配的动配合件,钩爪本体的前端面设有开启配合件,开启配合件用于与左挡片和右挡片两者的相向端配合。

53.同时,为满足在火炸药粉尘等易燃易爆的危险环境中使用的安全性要求,所有结

构材质全部采用导静电材质或表面作导静电处理。

54.存储盒在托盘上存放状态时:左挡片和右挡片两者的背向端最高点高于存储盒底部。

55.取出存储盒时:所述开启配合件与左挡片和右挡片两者的相向端卡接配合,取放钩爪向上移动,带动左挡片逆时针转动、右挡片顺时针转动,直至左挡片和右挡片的完全低于存储盒底部;同时,动配合件与静配合件卡接配合;取放钩爪沿水平方向向前移动,通过动配合件与静配合件卡接配合拉动存储盒滑出托盘。

56.存放存储盒时,与取出存储盒的动作顺序相反。

57.实施例2

58.在实施例1的基础上进一步改进,存储盒的前端面上设有推拉槽作为静配合件,推拉槽的开口向下;钩爪本体的前端上表面向上延伸凸块作为钩爪推拉块,以作为动配合件,钩爪推拉块用于嵌入拖拉槽内适配。钩爪本体的前端面设有钩爪卡槽作为开启配合件;左挡片和右挡片两者的相向端分别对应设有左拔动销轴和右拔动销轴,左拔动销轴和右拔动销轴用于嵌入钩爪卡槽内适配。

59.左挡片和右挡片两者的相向端分别对应设有左弹簧片和右弹簧片;相对于各自的转动点,左挡片设有左弹簧片的一侧的重量小于另一侧的重量,右挡片设有右弹簧片的一侧的重量小于另一侧的重量;所述托盘的前端面上还设有呈上下分布的挡片开限位和挡片关限位,且挡片开限位和挡片关限位位于两个转动点之间;在存放状态下,左弹簧片和右弹簧片均与挡片关限位的下表面接触;在取出过程中,左弹簧片和右弹簧片受挡片关限位阻挡、挤压变形后,绕过挡片关限位,直至左弹簧片和右弹簧片与挡片开限位的下表面接触。

60.托盘的前端面还设有挡片极限限位,所述挡片极限限位位于挡片关限位的下方、位于两个转动点之间;挡片开限位和挡片极限限位均用于限制左挡片和右挡片相向端的转动范围。挡片开限位和挡片极限限位的宽度大于两个挡片相向端的最小距离,而挡片关限位的宽度小于两个挡片相向端的最小距离、且大于两个弹簧片之间的最小距离。

61.左挡片和右挡片镜像对称布置,左拔动销轴和右拔动销轴镜像对称布置,左弹簧片和右弹簧片镜像对称布置。左挡片和右挡片结构相同,左挡片包括直线型挡片i和直线型挡片ii,直线型挡片i和直线型挡片ii端部结合位置与托盘前端转动连接,直线型挡片i和直线型挡片ii两者轴线方向夹角大于90

°

且小于180

°

。

62.实施例3

63.在实施例2的基础上进一步改进,托盘上在后端和左右两端三个方向上均设有挡边;在存放状态时,托盘上表面、三个方向上的挡边、左挡片和右挡片背向端共同构成凹坑,所述存储盒放置在凹坑内则被限制了水平面上四个方面的自由度。

64.取放机构还包括机构本体、支撑块、导轨副、与导轨副滑动配合的滑块;机构本体的上表面两侧对称布置支撑块,位于支撑块中间布置导轨副;支撑块用于与存储盒的地面接触,在拉动存储盒过程中对存储盒起到支撑作用;取放钩爪安装在滑块上;取放钩爪通过滑块沿导轨副滑动运动,用于实现将存储盒从托盘拉出或将存储盒推入托盘的动作。

65.机构本体上与导轨副平行的两侧均设有导向块,导向块位于支撑块外侧,导向块用于限制存储盒在垂直于导轨副方向的自由度。

66.还包括驱动机构,驱动机构用于带动取放机构在水平和垂直两个方向运动,采用

现有的多维直线运动装置、机械臂均可。

67.采用本实施例提供的一种危爆品安全存储和取放装置,实现危爆品安全存储和取放的过程如下所示:

68.将危爆品用具有足够隔爆强度的存储盒存放,且可在存储盒内适当放置泡棉等软质物品限制危爆品在存储盒内的活动空间,实现了将大批量危爆品分区存储,减小了单位空间内危爆品当量,提高了存储安全性的同时也为自动化存储提供了基础。

69.如图7所示,当危爆品存储盒放置在自动化仓储系统货架的托盘上时,托盘上的左挡片和右挡片分别处于图示状态,此时两个挡片上的弹簧片均在托盘挡片关限位的下方,从而克服了左挡片和右挡片由于重力产生的转动,从而使两个挡片的最高位置高出危爆品存储盒底面,与托盘其他三个挡边组成了一个凹坑,存储盒放置在这个凹坑内则被限制了水平面上四个方面的自由度,当货架因地震或设备运行产生振动时,存储盒始终在托盘上,不会有跌出托盘的风险,从而增加了自动化仓储系统存储时的安全性。

70.如图8所示,控制取放机构垂直高度使其上的底部支撑块表面先低于托盘底部一定距离,使钩爪推拉块低于存储盒推拉槽;取放钩爪通过滑块沿导轨副从右到左伸出,直至钩爪推拉块顶端与存储盒推拉槽底端对齐,此时左挡片和右挡片上拨动销轴正好插入钩爪卡槽内。此时取放机构整体往上运动,钩爪卡槽推动拨动销轴,左挡片和右挡片上的弹簧片变形绕过托盘挡片关限位下方运动到挡片开限位下方,从而将左挡片和右挡片转动使其完全低于存储盒底部(如图9所示),此时取放机构上的底部支撑块上表面与托盘的底面平齐,钩爪推拉块也插入存储盒钩爪卡槽内。

71.此时,取放钩爪通过滑块沿导轨副从左往右运动,危爆品存储盒将被取放钩爪拉出托盘到达取放机构上,从而实现取箱操作。在整个运动过程中,取放钩爪始终卡在存储盒钩爪卡槽内,限制存储盒在取放钩爪运动方向的自由度;同时因取放机构上前后均设有导向块,保证了存储盒在整个取箱过程中均被限制了水平面上的自由度,从而保证了取箱过程中的存储盒不会因意外跌落出取箱装置。

72.如图9所示,从取放钩爪将左挡片和右挡片打开之后,左挡片和右挡片上的弹簧片均与托盘上的挡片开限位下表面接触,并在挡片重力作用下使左挡片和右挡片就一直保持图示状态,即左挡片和右挡片完全位于托盘上表面下方,从而不会影响存储盒从托盘上的取放过程。

73.反之,在放箱过程与取箱过程动作顺序相反,先控制取放机构使其底部支撑块上表面与托盘底面平齐,取放钩爪推动存储盒到托盘时,取放钩爪上钩爪卡槽重新卡住左挡片和右挡片上的拨动销轴,然后取放机构整体往下运动,拨动左挡片和右挡片使其上的弹簧片变形并绕过到达托盘上的挡片关状态限位的下表面,从而使左挡片和右挡片重新挡住存储盒。在整个取放过程中,危爆品存储盒始终被限制了在水平面上的自由度,保障了取放过程中危爆品存储盒的安全性。

74.综上可知,本实施例提供的危爆品安全存储和取放装置,采用类似于凹坑形式的托盘限制危爆品在货架上位移,采用特殊结构的钩爪自动在取放时将托盘进出口处的挡片打开和关闭,并且在取放全过程中均限制了危爆品存储盒的相对位移可能,同时采用具有足够隔爆强度的存储盒对危爆品进行分区存放,保证了在其中部分危爆品发生燃烧或爆炸时不会影响其他危爆品引发连锁燃爆反应。此外,本技术仅在存储盒正面完成取放操作,从

而使存储盒可在货架上实现密集式排布,有效提高了空间使用率,同时结构简单,成本较低。

75.以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1