一种带式运输机改向滚筒的制作方法

1.本实用新型涉及带式输送及技术领域,尤其是一种带式输送机改向滚筒。

背景技术:

2.带式运输机是工矿企业广泛使用的而机械设备,改向滚筒在带式运输机中主要起到改变输送带的走向或者起到支撑输送带的作用,带式输送机外侧皮带运行状况的好坏直接影响传送结果。在实际的使用过程中,皮带跑偏是带式运输机最容易出现的事故,且皮带一旦发生跑偏事故,易造成皮带撕扯,物料散落在带式运输机的输送路线上,严重的话会对整个生产过程产生不可逆影响;而皮带在改向滚筒处的跑偏占所有跑偏事故的60%以上。

3.现有的改向滚筒均为圆柱形,依靠滚筒两边的调节螺钉实现调偏功能;一般是在工作之前先行进行调偏,调整完毕后锁紧螺钉,平时不作调整。但是带式运输机在运行中的状况不可能是一成不变的,在运行的过程中一旦受到外力因素的影响,例如物料堆积偏心、皮带接头补正、拉力分布不均匀等等,平衡就会打破,就会出现皮带跑偏。

技术实现要素:

4.本实用新型针对现有技术中存在的不足之处,提供一种能够在带式运输机运输过程中对皮带跑偏进行动态纠正的改向滚筒。

5.本实用新型的目的是以下述方式实现的:

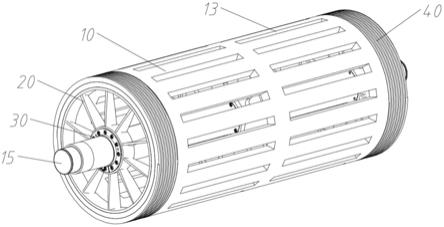

6.一种带式运输机改向滚筒,包括滚筒本体,所述滚筒本体的两侧设置有第一幅板,两个所述第一幅板均通过轴承设置在中心轴上,所述滚筒本体包括两端的第一筒体以及两所述第一筒体之间的第二筒体,所述第二筒体上设置有多个排渣通孔;所述第一筒体的外径小于所述第二筒体的外径,所述第一筒体的外侧均设置有柔性调整部,所述柔性调整部上设置有螺旋带,两所述螺旋带旋向相向设置。

7.作为本实用新型技术方案的一种可选方案,所述第二筒体的中间部位设置有加强带,多个所述排渣通孔均匀地设置在所述加强带的两侧,所述加强带的内部设置有第二幅板,所述第二幅板通过轴承设置在所述中心轴上。

8.作为本实用新型技术方案的一种可选方案,所述第一幅板包括第一外环和第一内环,所述第一外环和所述第一内环之间固定设置有多个支撑板。

9.作为本实用新型技术方案的一种可选方案,所述第二幅板包括第二外环和第二内环,所述第二外环和所述第二内环之间设置有加强板,所述加强板上设置有多个幅板通孔。

10.作为本实用新型技术方案的一种可选方案,所述柔性调整部的外径与所述第二筒体的外径相等。

11.本实用新型的有益效果是:

12.本实用新型的带式运输机改向滚筒可以在带式运输机运输的过程中对发生跑偏的皮带进行纠偏,且不会对正常的运输过程产生影响;另外由于设置有柔性调整部,减缓了刚性的滚筒与皮带之间的摩擦,当柔性调整部因长时间工作发生较大磨损时,仅需更换柔

性调整部即可,增加了皮带和改向滚筒的使用寿命。

附图说明

13.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

14.图1为本实用新型实施例中带式运输机改向滚筒结构示意图。

15.图2为本实用新型实施例中带式运输机改向滚筒结构示意图的部分爆炸视图。

16.图3为本实用新型实施例中带式运输机改向滚筒的左视图。

17.图4为图3中a

‑

a处的截面图以及皮带受力示意图。

18.附图标记:

19.10

‑

滚筒本体;11

‑

第一筒体;12

‑

第二筒体;13

‑

排渣通孔;14

‑

加强带;15

‑

中心轴;20

‑

第一幅板;21

‑

第一外环;22

‑

第一内环;23

‑

支撑板;30

‑

轴承;40

‑

柔性调整部;41

‑

螺旋带;50

‑

第二幅板;51

‑

第二外环;52

‑

第二内环;53

‑

加强板;54

‑

幅板通孔。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

21.需要说明,本实用新型实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

22.在实施例的描述中,除非另有明确的规定和限定,术语“设置”、“连接”等应做广义理解。例如,可以是固定连接,也可以是可拆卸连接,或一体连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中介媒体相连,还可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

23.本实用新型公开了一种带式运输机改向滚筒,如图1至图3所示,包括滚筒本体10,滚筒本体10的两侧设置有第一幅板20,两个第一幅板20均通过轴承30设置在中心轴15上,滚筒本体10包括两端的第一筒体11以及两第一筒体11之间的第二筒体12,第二筒体12上设置有多个排渣通孔13;在传输过程中可能掉落挤入皮带和改向滚筒之间的物料从排渣通孔13处掉落排出,防止对皮带的正常传送产生影响。

24.为了保证滚筒本体10的刚性,第二筒体12的中间部位设置有加强带14,多个排渣通孔13均匀地设置在加强带14的两侧,加强带14的内部设置有第二幅板50,第二幅板50通过轴承30设置在中心轴15上。

25.为了进一步对保证滚筒本体10的刚性,防止带式运输机在运输的过程中滚筒本体10发生变形,第一幅板20包括第一外环21和第一内环22,第一外环21和第一内环22之间固定设置有多个支撑板23;第二幅板50包括第二外环51和第二内环52,第二外环51和第二内环52之间设置有加强板53,加强板上设置有多个幅板通孔54;幅板通孔54同样是基于方便

排渣的目的设置的。

26.第一筒体11的外径小于第二筒体12的外径,第一筒体11的外侧均设置有柔性调整部40,柔性调整部40上设置有螺旋带41,两螺旋带41旋向相向设置。柔性调整部40的外径与第二筒体12的外径相等。

27.在实际的运行过程中,由于两侧的螺旋带的旋向相向设置,即左侧的螺旋带向右旋,右侧的螺旋带向左旋,如图4所示,当皮带按照图中箭头的方向运行时,滚筒两侧的螺旋带给予皮带的横向力都指向滚筒本体的中心,在皮带运输的过程中,由于螺旋角的作用,两侧的螺旋带对皮带均产生轴向力:

28.f1=f

t1

tan(λ+ρ

v

)

29.f2=f

t2

tan(λ+ρ

v

)

30.其中,λ为螺旋带的螺旋升角;ρ为柔性调整部与皮带之间的当量摩擦角;f

t

为皮带作用在柔性调整部上的圆周力。

31.因此可以看出,在实际的传输过程中,当皮带朝向其中一侧的柔性调整部跑偏时,皮带受到螺旋升角产生的朝向滚筒本体中心的推力,且跑偏越严重,螺旋带作用在皮带上的推力越大。

32.例如当皮带向右发生跑偏时,f2>f1,当向右的跑偏量大于左侧螺旋带的宽度时,f1=0;当皮带向左发生跑偏时,f1>f2,当向左的跑偏量大于右侧的螺旋带的宽度时,f2=0。正是由于这两个力的差值将发生跑偏的皮带推向滚筒本体的中间,使得在运输机正常工作的过程中能够对皮带自动调偏,保证了运输机的正常运行。

33.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础;当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本实用新型要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1