一种自动导航运输车的举升装置的制作方法

1.本实用新型涉及自动导航运输车的技术领域,特别涉及一种自动导航运输车的举升装置。

背景技术:

2.在现有的自动导航运输车中,为了实现货物的搬运,需要设置举升装置,但为了实现平稳举升,需要设置多套顶升机构和多套驱动机构,从而导致结构复杂、成本过高、以及空间利用率过低等问题,为此急需一种能够解决此问题的技术方案。

技术实现要素:

3.本实用新型的目的在于提供一种自动导航运输车的举升装置,以解决现有举升装置空间利用率低下的问题。

4.为了解决上述技术问题,本实用新型提供了一种自动导航运输车的举升装置,包括基板、以及设于所述基板上的电机、减速器、驱动轮、从动丝杆、同步轮、同步带和顶升机构;所述电机的输出轴与所述减速器的输入端连接;所述减速器的输出端与所述驱动轮连接;两所述从动丝杆平行布置于所述驱动轮相对的两侧;两所述同步轮分别与两所述从动丝杆同轴设置;四个所述顶升机构分别与两所述从动丝杆的两端螺纹连接;所述驱动轮和两个所述同步轮通过所述同步带联动,以供所述电机驱动两所述从动丝杆自转,两所述从动丝杆的自转用于驱动四个所述顶升机构同步升降。

5.在其中一个实施例中,所述顶升机构包括固定座、活动座、从动螺母、连杆单元和安装板;所述固定座固定设于所述基板上,所述从动丝杆的端部穿过所述活动座与所述固定座连接,以供所述活动座移向和移离所述固定座;所述从动螺母与所述从动丝杆螺纹连接,且所述从动螺母与所述活动座连接;所述连杆单元分别与所述固定座和所述活动座铰接;所述安装板与所述连杆单元连接;所述从动丝杆的转动用于驱动所述从动螺母带动所述活动座移向和移离所述固定座,所述活动座与所述固定座的位置变化用于驱动所述连杆单元带动所述安装板升降。

6.在其中一个实施例中,所述连杆单元包括第一连杆和第二连杆;两所述第一连杆的一端分别与所述活动座的两侧铰接,两所述第一连杆的另一端均与所述安装板铰接;两所述第二连杆的一端分别与所述固定座的两侧铰接,两所述第二连杆的另一端分别与两所述第一连杆铰接。

7.在其中一个实施例中,所述固定座与所述活动座相对的表面设有导向杆,所述导向杆穿过所述活动座。

8.在其中一个实施例中,所述举升装置还包括传感机构,所述传感机构包括支架座和传感器,所述传感器设于所述支架座上,所述传感机构与其中一个所述顶升机构相对布置,所述举升装置用于根据所述传感机构的检测结果调控所述电机的工作状态。

9.在其中一个实施例中,所述举升装置还包括惰轮机构,两个所述惰轮机构分别设

于所述驱动轮与两所述同步轮之间,所述惰轮机构将所述同步带压向所述基板。

10.在其中一个实施例中,所述举升装置还包括顶板,四个所述顶升机构分别与所述举升装置的四个端角连接。

11.在其中一个实施例中,所述举升装置还包括封板,所述封板包围于所述基板的周侧外。

12.本实用新型的有益效果如下:

13.此方案的所述驱动轮和两个所述同步轮通过所述同步带联动,以供所述电机驱动两所述从动丝杆自转,两所述从动丝杆的自转用于驱动四个所述顶升机构同步升降,即通过一个电机实现四个顶升机构的驱动,从而大大降低了举升装置的结构复杂性,使得举升装置的空间利用率大幅提高,切实解决了现有举升装置空间利用率低下的问题。

附图说明

14.为了更清楚地说明本实用新型的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

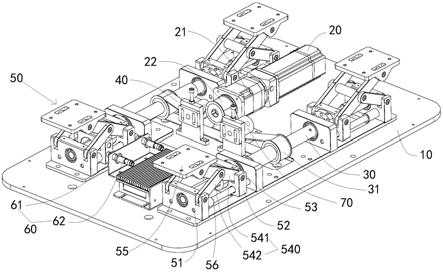

15.图1是本实用新型实施例提供的结构示意图;

16.图2是图1的拆解结构示意图;

17.图3是图2的局部放大结构示意图。

18.附图标记如下:

19.10、基板;

20.20、电机;21、减速器;22、驱动轮;

21.30、从动丝杆;31、同步轮;

22.40、同步带;

23.50、顶升机构;51、固定座;52、活动座;53、从动螺母;540、连杆单元;541、第一连杆;542、第二连杆;55、安装板;56、导向杆;

24.60、传感机构;61、支架座;62、传感器;

25.70、惰轮机构;

26.80、顶板;

27.90、封板。

具体实施方式

28.下面将结合本实用新型实施方式中的附图,对本实用新型实施方式中的技术方案进行清楚、完整地描述。

29.本实用新型提供了一种自动导航运输车的举升装置,其实施例如图3所示,包括基板10、以及设于基板10上的电机20、减速器21、驱动轴22、驱动轮22、从动丝杆30、同步轮31、同步带40和顶升机构50;电机20的输出轴与减速器21的输入端连接;减速器21的输出端与驱动轮22连接;两从动丝杆30平行布置于驱动轮22相对的两侧;两同步轮31分别与两从动丝杆30同轴设置;四个顶升机构50分别与两从动丝杆30的两端螺纹连接;驱动轮22和两个

同步轮31通过同步带40联动,以供电机20驱动两从动丝杆30自转,两从动丝杆30的自转用于驱动四个顶升机构50同步升降。

30.在进行应用时,减速器21将电机20的高速转动变为低速转动,以此实现驱动轮22的自转,然后驱动轮22将通过同步带40驱动同步轮31和从动丝杆30进行自转,最后由从动丝杆30驱动顶升机构50进行同步升降。

31.即此实施例通过一个电机20实现四个顶升机构50的驱动,从而大大降低了举升装置的结构复杂性,使得举升装置的空间利用率大幅提高,切实解决了现有举升装置空间利用率低下的问题。

32.如图3所示,顶升机构50包括固定座51、活动座52、从动螺母53、连杆单元540和安装板55;固定座51固定设于基板10上,从动丝杆30的端部穿过活动座52与固定座51连接,以供活动座52移向和移离固定座51;从动螺母53与从动丝杆30螺纹连接,且从动螺母53与活动座52连接;连杆单元540分别与固定座51和活动座52铰接;安装板55与连杆单元540连接;从动丝杆30的转动用于驱动从动螺母53带动活动座52移向和移离固定座51,活动座52与固定座51的位置变化用于驱动连杆单元540带动安装板55升降。

33.在进行应用时,从动丝杆30的转动将可带动从动螺母53进行移动,譬如假定从动丝杆30进行顺时针转动时,从动螺母53可以往靠近固定座51的方向移动,所以从动螺母53将可带动活动座52移向固定座51,并以此驱动连杆单元540带动安装板55进行上升;类似的,假定从动丝杆30进行逆时针转动时,从动螺母53可以往远离固定座51的方向移动,所以从动螺母53将可带动活动座52移离固定座51,并以此驱动连杆单元540带动安装板55下降。

34.其中,连杆单元540可以优选设置为图3所示,此时连杆单元540包括第一连杆541和第二连杆542;两第一连杆541的一端分别与活动座52的两侧铰接,两第一连杆541的另一端均与安装板55铰接;两第二连杆542的一端分别与固定座51的两侧铰接,两第二连杆542的另一端分别与两第一连杆541铰接。

35.在采用此设置方式后,若固定座51与活动座52相互靠近,第一连杆541和第二连杆542将相互转动,并以此推动安装板55上升;若固定座51与活动座52相互远离,第一连杆541和第二连杆542将相互转动,并以此推动安装板55下降。

36.如图3所示,固定座51与活动座52相对的表面设有导向杆56,导向杆56穿过活动座52。

37.在增设导向杆56后,则进一步限定了活动座52的移动路径,从而确保了活动座52的移动平稳,也为顶升机构50的顶升稳定提供了重要保障。

38.如图3所示,举升装置还包括传感机构60,传感机构60包括支架座61和传感器62,传感器62设于支架座61上,传感机构60与其中一个顶升机构50相对布置,举升装置用于根据传感机构60的检测结果调控电机20的工作状态。

39.在设置传感机构60后,则可实时检测顶升机构50的工作状态,譬如在顶升机构50已经上升至预设范围时,举升装置便可停止电机20的工作,从而确保了对顶升机构50的控制准确。

40.如图3所示,举升装置还包括惰轮机构70,两个惰轮机构70分别设于驱动轮22与两同步轮31之间,惰轮机构70将同步带40压向基板10。

41.在增设惰轮机构70后,则可确保同步带40处于充分的张紧状态中,为实现举升装

置的稳定同步驱动提供了重要保障。

42.如图1和图2所示,举升装置还包括顶板80,四个顶升机构50分别与举升装置的四个端角连接。

43.在设置顶板80后,则可便于利用面积更大的顶板80进行顶升操作,以满足更多的使用需求。

44.如图1和图2所示,举升装置还包括封板90,封板90包围于基板10的周侧外。

45.在增设封板90后,则可以对举升装置的各个部件提供保护,以确保举升装置能够工作于更为稳定的环境下。

46.以上所述是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1