一种调距叉的制作方法

1.本实用新型涉及一种调距叉,其主要运用于相应的装载设备上,用于对相应的货叉座进行驱动。

背景技术:

2.目前,常见的货叉调距装置为一组油缸缸体固定在固定框架上,油缸的活塞杆则分别连接有相应的货叉座,再设置一种导向方式,通过活塞杆的伸缩运动起到调节货叉座间距的效果。这类货叉调距装置对导向方式要求较高,因为一端为固定,一端为活动,导致整体结构无法稳定可靠,易导致货叉座没有按原定线路运动,造成货叉座卡死,从而整体结构损坏。

3.因此,在不影响货叉座移动的基础上,设计一款能够有效确保整体结构的稳定性、以及运行稳定性,从而有效确保货叉座能够按原定路线进行运动,以防止货叉座卡死的调距叉是本实用新型的研究目的。

技术实现要素:

4.针对上述现有技术存在的技术问题,本实用新型在于提供一种调距叉,该调距叉能够有效解决上述现有技术存在的技术问题。

5.本实用新型的技术方案是:

6.一种调距叉,包括

7.框架,所述框架的两侧中部分别固接有相应的连接座,所述连接座的中部之间固定装置有一相应的导向杆;

8.上油缸,包含上油缸缸体和装配于所述上油缸缸体两侧的上油缸左活塞杆和上油缸右活塞杆,所述上油缸左活塞杆和上油缸右活塞杆的外端部分别固定装置到相应的连接座的上侧,所述上油缸缸体可移动设置于所述连接座的上侧之间;

9.下油缸,包含下油缸缸体和装配于所述下油缸缸体两侧的下油缸左活塞杆和下油缸右活塞杆,所述下油缸左活塞杆和下油缸右活塞杆的外端部分别固定装置到相应的连接座的下侧,所述下油缸缸体可移动设置于所述连接座的下侧之间;

10.一组货叉座,分别固接于所述上油缸缸体和下油缸缸体上,所述货叉座未固接于上油缸缸体和下油缸缸体的一端分别可移动套设于所述导向杆上。

11.所述框架包含上下设置的上横梁和下横梁,所述上横梁和下横梁的两端之间分别固接有相应的边梁,所述连接座分别固定装置于相应的边梁的内侧;所述上横梁的上部一体化成型向后设有相应的扣接槽,上横梁的下部两侧分别向下固接有相应的固定块,所述固定块之间安装有一相应的双向油缸;所述下横梁的底侧设有一组相应的下钩件。

12.所述上油缸缸体内装置有上油缸活塞,通过所述上油缸活塞将所述上油缸缸体的腔体分为上油缸左腔和上油缸右腔,所述上油缸左活塞杆和上油缸右活塞杆的内端分别固定到所述上油缸活塞的两端,上油缸左活塞杆和上油缸右活塞杆上分别设有相应的第一导

油孔,所述第一导油孔的内端分别设有连通至所述上油缸左腔和上油缸右腔的第一导油分孔。

13.所述下油缸缸体内装置有下油缸活塞,通过所述下油缸活塞将所述下油缸缸体的腔体分为下油缸左腔和下油缸右腔,所述下油缸左活塞杆和下油缸右活塞杆的内端分别固定到所述下油缸活塞的两端,下油缸左活塞杆和下油缸右活塞杆上分别设有相应的第二导油孔,所述第二导油孔的内端分别设有连通至所述下油缸左腔和下油缸右腔的第二导油分孔;所述下油缸左活塞杆的第二导油孔连接到所述上油缸左活塞杆的第一导油孔上。

14.所述上油缸活塞内设有能够使所述上油缸右活塞杆的第一导油孔连通到所述上油缸左活塞杆的第一导油孔的上单向阀;所述下油缸活塞内设有能够使所述下油缸左活塞杆的第二导油孔连通到所述下油缸右活塞杆的第二导油孔的下单向阀。

15.所述上单向阀包含设置于所述上油缸活塞上的上过油孔,所述上过油孔分为上封闭段和上导通段,所述上封闭段连接到所述上油缸右活塞杆的第一导油孔上,所述上导通段连接到所述上油缸左活塞杆的第一导油孔上,所述上封闭段的孔径小于所述上导通段的孔径,所述上导通段的端部通过螺纹连接方式连接有相应的上固定塞,所述上导通段与上固定塞的螺纹连接处呈间隙设置,使所述上导通段和上油缸左活塞杆的第一导油孔相互连通,所述上固定塞上固接有上螺旋弹簧,所述上螺旋弹簧未连接于上固定塞的一端固接有一可对所述上封闭段形成封闭的上密封球。

16.所述下单向阀包含设置于所述下油缸活塞上的下过油孔,所述下过油孔分为下封闭段和下导通段,所述下封闭段连接到所述下油缸左活塞杆的第二导油孔上,所述下导通段连接到所述下油缸右活塞杆的第二导油孔上,所述下封闭段的孔径小于所述下导通段的孔径,所述下导通段的端部通过螺纹连接方式连接有相应的下固定塞,所述下导通段与下固定塞的螺纹连接处呈间隙设置,使所述下导通段和下油缸右活塞杆的第二导油孔相互连通,所述下固定塞上固接有下螺旋弹簧,所述下螺旋弹簧未连接于下固定塞的一端固接有一可对所述下封闭段形成封闭的下密封球。

17.连接于所述上油缸右活塞杆和下油缸右活塞杆上的连接座上设有一组外接油口,所述外接油口的内端分别连接到所述上油缸右活塞杆的第一导油孔、以及下油缸右活塞杆的第二导油孔上,外接油口的外端通过相应的接油管连接到相应的油阀上。

18.连接于所述上油缸左活塞杆和下油缸左活塞杆上的连接座上设有一相应的油路通道,所述油路通道的两端分别连接到所述上油缸左活塞杆的第一导油孔、以及下油缸左活塞杆的第二导油孔上。

19.所述上油缸缸体的左端上侧固接有上安装耳板,所述下油缸缸体的右端下侧固接有下安装耳板,所述货叉座分别固接于所述上安装耳板、以及所述下安装耳板上。

20.本实用新型的优点:

21.1)本实用新型的框架两侧中部分别固接有相应的连接座,连接座的中部之间固定装置有一相应的导向杆;再将上油缸的上油缸左活塞杆和上油缸右活塞杆的外端部分别固定装置到相应的连接座的上侧,使上油缸缸体可移动设置于连接座的上侧之间;同时,将下油缸的下油缸左活塞杆和下油缸右活塞杆的外端部分别固定装置到相应的连接座的下侧,使下油缸缸体可移动设置于所述一组连接座的下侧之间;最后再将货叉座分别固接于上油缸缸体和下油缸缸体上,并将货叉座未固接于上油缸缸体和下油缸缸体的一端分别可移动

套设于导向杆上。

22.通过导向杆、上油缸和下油缸与连接座配合,有效于框架上形成三横两纵的高稳定型架构,再通过上油缸缸体和下油缸缸体的移动以驱动相应的货叉座进行移动,移动过程中的货叉座在导向杆的限位导向作用下,能够有效确保其运行过程中的稳定性,从而能够在不影响货叉座移动的基础上,有效确保本实用新型的整体结构的稳定性、以及运行稳定性,从而有效确保货叉座能够按原定路线进行运动,以防止货叉座出现卡死的情况。

23.2)本实用新型的框架的上横梁上部一体化成型向后设有相应的扣接槽,上横梁的下部两侧分别向下固接有相应的固定块,固定块之间安装有一相应的双向油缸,下横梁的底侧设有一组相应的下钩件。通过扣接槽与装载设备的安装架配合将本实用新型整体安装到装载设备的安装架上,并将双向油缸装置到装置设备的安装架上,使用过程中,可通过双向油缸对本实用新型的横向安装位置进行调整,以提升本实用新型的适应性。而安装后的下钩件则呈间隙状态扣接到装载设备的安装架下侧,以防止本实用新型在使用过程中因受重过度、或受重不均而产生倾翻。

24.3)本实用新型上油缸和下油缸相对于现有的同步油缸,无需额外配置位移传感器等部件,便可对上油缸缸体和下油缸缸体进行精准的同步驱动,从而能够通过上油缸缸体和下油缸缸体对相应的货叉座进行驱动,不仅整体结构简易、且能够有效确保上油缸缸体和下油缸缸体的驱动同步性。

25.4)本实用新型的管路,即第一导油孔、第一导油分孔、第二导油孔和第二导油分孔分别内置于上油缸左活塞杆、上油缸右活塞杆、下油缸左活塞杆和下油缸右活塞杆中,以有效将原本外置的管路内置,从而有效解决管路布置难、以及油管裸露在外容易受外力破坏的技术问题;且本技术的上油缸和下油缸在配合使用的过程中,存在漏油点少的优点。

26.5)本实用新型通过上单向阀和下单向阀的设置,使本实用新型在第一次投入使用时,能够顺利进行注油和排气作业,从而有效确保本实用新型的实用效果。

27.6)由于上导通段与上固定塞的螺纹连接处、以及下导通段与下固定塞的螺纹连接处均呈间隙设置,其不仅能够使上导通段和上油缸左活塞杆的第一导油孔、以及下导通段和下油缸右活塞杆的第二导油孔形成相互连通,且能够形成阻尼孔,在使用过程中,当上油缸左腔、下油缸左腔出现油液内泄或油液过多时,可及时进行自动补油和泄油,从而有效大幅提升本实用新型的实用效果。

28.7)本实用新型通过连接座的设置,既能够有效对上油缸和下油缸形成更加稳定的安装,且能够进一步将衔接管路,即外接油口和油路通道设置在连接座内,从而进一步将原本外置的管路内置,以进一步有效解决管路布置难、以及油管裸露在外容易受外力破坏的技术问题。

附图说明

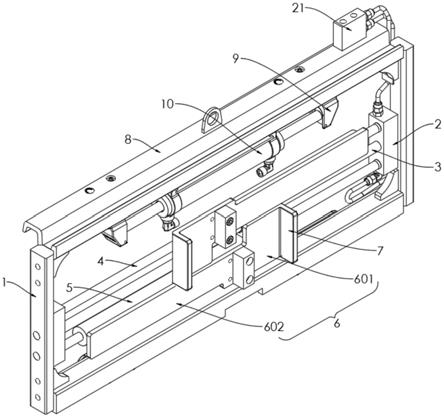

29.图1为本实用新型的结构示意图。

30.图2为本实用新型的后侧结构示意图。

31.图3为本实用新型的正视图。

32.图4为连接座之间连接有导向杆、上油缸和下油缸的结构示意图。

33.图5为连接座之间连接有导向杆、上油缸和下油缸的剖视图。

34.图6为上油缸活塞内设有上单向阀的结构示意图。

35.图7为下油缸活塞内设有下单向阀的结构示意图。

36.图8为图4中的a-a剖视图。

37.图9为图4中的b-b剖视图。

具体实施方式

38.为了便于本领域技术人员理解,现将实施例结合附图对本实用新型的结构作进一步详细描述:

39.参考图1-9,一种调距叉,包括

40.框架1,所述框架1的两侧中部分别固接有相应的连接座2,所述连接座2的中部之间固定装置有一相应的导向杆3;

41.上油缸4,包含上油缸缸体401和装配于所述上油缸缸体401两侧的上油缸左活塞杆402和上油缸右活塞杆403,所述上油缸左活塞杆402和上油缸右活塞杆403的外端部分别固定装置到相应的连接座2的上侧,所述上油缸缸体401可移动设置于所述连接座2的上侧之间;

42.下油缸5,包含下油缸缸体501和装配于所述下油缸缸体501两侧的下油缸左活塞杆502和下油缸右活塞杆503,所述下油缸左活塞杆502和下油缸右活塞杆503的外端部分别固定装置到相应的连接座2的下侧,所述下油缸缸体501可移动设置于所述连接座2的下侧之间;

43.一组货叉座6,分别固接于所述上油缸缸体401和下油缸缸体501上,所述货叉座6未固接于上油缸缸体401和下油缸缸体501的一端分别可移动套设于所述导向杆3上;所述货叉座6分为货叉安装部601和油缸防护部602,所述货叉安装部601的两侧分别固接有相应的货叉限位件7,所述油缸防护部602分别覆盖安装于所述上油缸缸体401和下油缸缸体501的外侧。

44.通过导向杆3、上油缸4和下油缸5与连接座2配合,有效于框架1上形成三横两纵的高稳定型架构,再通过上油缸缸体401和下油缸缸体501的移动以驱动相应的货叉座6进行移动,移动过程中的货叉座6在导向杆3的限位导向作用下,能够有效确保其运行过程中的稳定性,从而能够在不影响货叉座6移动的基础上,有效确保本实用新型的整体结构的稳定性、以及运行稳定性。

45.本实用新型将货叉座6分为货叉安装部601和油缸防护部602,货叉安装部601的两侧分别固接有相应的货叉限位件7,以便于对货叉进行稳固的安装,油缸防护部602则分别覆盖安装于上油缸缸体401和下油缸缸体501的外侧,以有效对上油缸缸体401和下油缸缸体501形成防护,以降低上油缸缸体401和下油缸缸体501的损坏率。

46.所述框架1包含上下设置的上横梁101和下横梁102,所述上横梁101和下横梁102的两端之间分别固接有相应的边梁103,所述连接座2分别固定装置于相应的边梁103的内侧;所述上横梁101的上部一体化成型向后设有相应的扣接槽8,上横梁101的下部两侧分别向下固接有相应的固定块9,所述固定块9之间安装有一相应的双向油缸10;所述下横梁102的底侧设有一组相应的下钩件11。

47.通过扣接槽8与装载设备的安装架配合将本实用新型整体安装到装载设备的安装

架上,并将双向油缸10装置到装载的安装架上,使用过程中,可通过双向油缸10对本实用新型的横向安装位置进行调整,以提升本实用新型的适应性。而安装后的下钩件11则呈间隙状态扣接到装载设备的安装架下侧,以防止本实用新型在使用过程中因受重过度、或受重不均而产生倾翻。

48.所述上油缸缸体401内装置有上油缸活塞12,通过所述上油缸活塞12将所述上油缸缸体401的腔体分为上油缸左腔4011和上油缸右腔4012,所述上油缸左活塞杆402和上油缸右活塞杆403的内端分别固定到所述上油缸活塞12的两端,上油缸左活塞杆402和上油缸右活塞杆403上分别设有相应的第一导油孔13,所述第一导油孔13的内端分别设有连通至所述上油缸左腔4011和上油缸右腔4012的第一导油分孔14。

49.所述下油缸缸体501内装置有下油缸活塞15,通过所述下油缸活塞15将所述下油缸缸体501的腔体分为下油缸左腔5011和下油缸右腔5012,所述下油缸左活塞杆502和下油缸右活塞杆503的内端分别固定到所述下油缸活塞15的两端,下油缸左活塞杆502和下油缸右活塞杆503上分别设有相应的第二导油孔16,所述第二导油孔16的内端分别设有连通至所述下油缸左腔5011和下油缸右腔5012的第二导油分孔17;所述下油缸左活塞杆502的第二导油孔16连接到所述上油缸左活塞杆402的第一导油孔13上。

50.所述上油缸活塞12内设有能够使所述上油缸右活塞杆403的第一导油孔13连通到所述上油缸左活塞杆402的第一导油孔13的上单向阀18;所述下油缸活塞15内设有能够使所述下油缸左活塞杆502的第二导油孔16连通到所述下油缸右活塞杆503的第二导油孔16的下单向阀19。

51.所述上单向阀18包含设置于所述上油缸活塞12上的上过油孔,所述上过油孔分为上封闭段1801和上导通段1802,所述上封闭段1801连接到所述上油缸右活塞杆403的第一导油孔13上,所述上导通段1802连接到所述上油缸左活塞杆402的第一导油孔13上,所述上封闭段1801的孔径小于所述上导通段1802的孔径,所述上导通段1802的端部通过螺纹连接方式连接有相应的上固定塞1803,所述上导通段1802与上固定塞1803的螺纹连接处呈间隙设置,使所述上导通段1802和上油缸左活塞杆402的第一导油孔13相互连通,所述上固定塞1803上固接有上螺旋弹簧1804,所述上螺旋弹簧1804未连接于上固定塞1803的一端固接有一可对所述上封闭段1801形成封闭的上密封球1805。

52.所述下单向阀19包含设置于所述下油缸活塞15上的下过油孔,所述下过油孔分为下封闭段1901和下导通段1902,所述下封闭段1901连接到所述下油缸左活塞杆502的第二导油孔16上,所述下导通段1902连接到所述下油缸右活塞杆503的第二导油孔16上,所述下封闭段1901的孔径小于所述下导通段1902的孔径,所述下导通段1902的端部通过螺纹连接方式连接有相应的下固定塞1903,所述下导通段1902与下固定塞1903的螺纹连接处呈间隙设置,使所述下导通段1902和下油缸右活塞杆503的第二导油孔16相互连通,所述下固定塞1903上固接有下螺旋弹簧1904,所述下螺旋弹簧1904未连接于下固定塞1903的一端固接有一可对所述下封闭段1901形成封闭的下密封球1905。

53.连接于所述上油缸右活塞杆403和下油缸右活塞杆503上的连接座2上设有一组外接油口20,所述外接油口20的内端分别连接到所述上油缸右活塞杆403的第一导油孔13、以及下油缸右活塞杆503的第二导油孔16上,外接油口20的外端通过相应的接油管连接到相应的油阀21上。

54.连接于所述上油缸左活塞杆402和下油缸左活塞杆502上的连接座2上设有一相应的油路通道22,所述油路通道22的两端分别连接到所述上油缸左活塞杆402的第一导油孔13、以及下油缸左活塞杆502的第二导油孔16上。

55.所述上油缸缸体401的左端上侧固接有上安装耳板23,所述下油缸缸体501的右端下侧固接有下安装耳板24,所述货叉座6分别固接于所述上安装耳板23、以及所述下安装耳板24上。

56.本实用新型第一次使用时:上油缸活塞12位于上油缸缸体401的右端,下油缸活塞15位于下油缸缸体501的左端,上油缸左腔4011和下油缸右腔5012内部均充满空气,需要注入液压油将空气排出。首先,通过上油缸右活塞杆403的第一导油孔13将液压油注入上油缸右腔4012,以推动上油缸缸体401向右移动,在上油缸活塞12的挤压下,将上油缸左腔4011内的空气从上油缸左活塞杆402通过下油缸4向外排气;随着液压油的继续进入,上单向阀18承压后导通,使上油缸右活塞杆403与上油缸左活塞杆402处于连通状态,液压油经过上单向阀18缓慢从上油缸左活塞杆402进入下油缸左活塞杆502,然后进入下油缸左腔5011使其缓慢充油,以推动下油缸缸体501向左移动,在下油缸活塞15的挤压下,将下油缸右腔5012内的空气排出,经过排气后,油缸组内部充满了液压油;尔后,通过下油缸右活塞杆503的第二导油孔16将液压油注入下油缸右腔5012,此时下单向阀19受到压力大处于锁死状态,随着液压油的注入,下油缸缸体501向右移动,在下油缸活塞15的挤压下,位于在下油缸左腔5011内的液压油通过下油缸左活塞杆502和上油缸左活塞杆402进入上油缸左腔4011,以推动上油缸缸体401向左移动,在上油缸活塞12的挤压下,将上油缸右腔4012内的液压油排出。因此,通过上单向阀18和下单向阀19的设置,可使本实用新型在第一次投入使用时,能够顺利进行注油和排气作业,从而有效确保本实用新型的实用效果。

57.由于上导通段1802与上固定塞1803的螺纹连接处、以及下导通段1902与下固定塞1303的螺纹连接处均呈间隙设置,其不仅能够使上导通段1802和上油缸左活塞杆402的第一导油孔13、以及下导通段1902和下油缸右活塞杆503的第二导油孔16形成相互连通,且能够形成阻尼孔,在使用过程中,当上油缸左腔4011、下油缸左腔5011出现油液内泄或油液过多时,可及时进行自动补油和泄油,从而大幅提升本实用新型的实用效果。

58.本实用新型平常使用时:液压油通过上油缸右活塞杆403的第一导油孔13和第一导油分孔14进入上油缸右腔4012,以推动上油缸缸体401向右移动;在上油缸活塞12的挤压下,上油缸左腔4011内的液压油等量沿上油缸左活塞杆402的第一导油分孔13和第一导油孔14进入下油缸左活塞杆502的第二导油孔16内,并沿第二导油分孔17进入下油缸左腔5011内,以同步推动下油缸缸体501向左移动,便可有效驱动上油缸缸体401和下油缸缸体501实现同步相向运动,即驱动一组货叉座6实现同步相向运动。反之,则液压油通过下油缸右活塞杆503的第二导油孔16和第二导油分孔17进入下油缸右腔5012,以推动下油缸缸体501向右移动;在下油缸活塞15的挤压下,下油缸左腔5011内的液压油等量沿下油缸左活塞杆502的第二导油分孔17和第二导油孔16进入上油缸左活塞杆402的第一导油孔13内,并沿第一导油分孔14进入上油缸左腔4011内,以同步推动上油缸缸体401向左移动,便可有效驱动上油缸缸体401和下油缸缸体501实现同步背向运动,即驱动一组货叉座6实现同步背向运动。相对现有的同步油缸,本技术无需额外配置位移传感器等部件,便可对上油缸缸体401和下油缸缸体501进行精准的同步驱动,不仅结构简易、且能够有效确保上油缸缸体401

和下油缸缸体501的驱动同步性;且本技术的上油缸4和下油缸5在配合使用的过程中,存在漏油点少的优点。

59.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱硫本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1