一种搅拌站后台高位立体料库智能上料设备的制作方法

1.本实用新型涉及高位立体料库设备技术领域,具体涉及一种搅拌站后台高位立体料库智能上料设备。

背景技术:

2.立体料库是自动化程度更高的卸料方式,其卸料流程是:自卸车

→

接料斗

→

一级上料皮带

→

二级上料皮带

→

分料皮带

→

分格料仓。如果场地有限,不方便皮带机布置,也可以改为自卸车+皮带+斗式提升机组合卸料方式,卸料流程是:自卸车

→

接料斗

→

中转皮带

→

斗式提升机

→

分料皮带

→

分格料仓。皮带机或斗式提升机的输送量一般在500-800t/h。为满足物料平衡,原则上最低的输送量不得低于生产消耗量。《北京预拌混凝土绿色生产管理规程》推荐使用集装箱运输,集装箱运输车有自卸式集装箱运输车和非自卸式,站点应考虑增设集装箱翻转机配套非自卸式集装箱的卸料作业,提高工效,集中收尘。使用立体库储料可避免使用燃油装载机,减少尾气排放,有利于区域的环保。

技术实现要素:

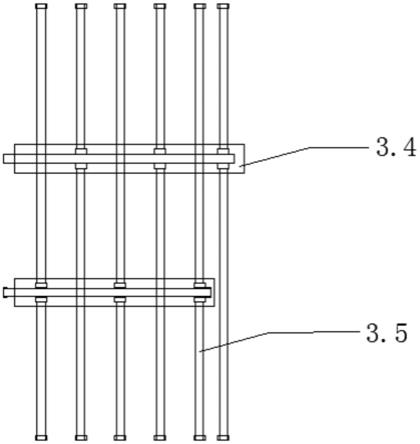

3.鉴于现有技术中的上述缺陷或不足,期望提供一种搅拌站后台高位立体料库智能上料设备。

4.根据本申请实施例提供的技术方案,一种搅拌站后台高位立体料库智能上料设备,包括,储料仓,所述储料仓被分隔成若干料仓格,所述料仓格下连接有若干下斗体,所述下斗体呈双排对称设置,上料斗,所述上料斗设置在所述储料仓正前方的地面下,所述上料斗内置有若干斗体,皮带机系统,所述皮带机系统由斜皮带、分料皮带、双向分料皮带、上料平皮带、送料平皮带、上料斜皮带构成,控制系统,所述储料仓、上料斗和皮带机系统均与所述控制系统电性连接。

5.所述斜皮带底部和上料斗底部连接,所述斜皮带与水平面的夹角为 20

°‑

25

°

之间。

6.所述分料皮带和双向分料皮带均设置在所述储料仓的顶部,所述双向分料皮带和分料皮带相互垂直设置。

7.所述斜皮带、分料皮带和双向分料皮带上设置有分料小车。

8.所述上料平皮带和送料平皮带设置在所述储料仓的底部,所述送料平皮带和上料平皮带相互垂直设置且交替连接。

9.所述上料平皮带和分料皮带平行,所述送料平皮带和双向分料皮带平行,所述上料平皮带有两个,所述送料平皮带对准所述下斗体。

10.所述上料斜皮带和上料平皮带连接,所述上料平皮带、送料平皮带和上料斜皮带上设置有上料小车。

11.综上所述,本申请的有益效果:本实用新型可以实现后台上料智能化,节约能源、降低能耗、降本增效。

附图说明

12.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本申请的其它特征、目的和优点将会变得更明显:

13.图1为本实用新型俯视图;

14.图2为本实用新型左视图;

15.图3为本实用新型正视图;

16.图4为本实用新型储料仓正视图;

17.图5为本实用新型上料斗正视图;

18.图6为本实用新型储料仓底部上料平皮带和送料平皮带布置图。

19.图中标号:储料仓-1,料仓格-1.1,下斗体-1.1.1,上料斗-2,皮带机系统-3,斜皮带-3.1,分料皮带-3.2,双向分料皮带-3.3,上料平皮带-3.4,送料平皮带-3.5,上料斜皮带-3.6。

具体实施方式

20.下面结合附图和实施例对本申请作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

21.需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本申请。

22.如图1所示,一种搅拌站后台高位立体料库智能上料设备,所述储料仓1被分隔成料仓格1.1,所述料仓格1.1下连接有下斗体1.1.1,所述料仓格1.1有若干个,每个所述料仓格1.1下均连接有若干所述下斗体1.1.1,所述下斗体1.1.1呈双排对称设置。所述上料斗2设置在所述储料仓1正前方的地面下,所述上料斗2内置有若干斗体。

23.如图2-4所示,所述皮带机系统3由斜皮带3.1、分料皮带3.2、双向分料皮带3.3、上料平皮带3.4、送料平皮带3.5、上料斜皮带3.6构成,所述斜皮带3.1底部和上料斗2底部连接,所述斜皮带3.1与水平面的夹角为20

°‑

25

°

之间,所述分料皮带3.2和双向分料皮带3.3均设置在所述储料仓1的顶部,所述双向分料皮带3.3和分料皮带3.2相互垂直设置。所述上料斜皮带3.6和上料平皮带3.4连接,所述上料平皮带3.4、送料平皮带 3.5和上料斜皮带3.6上设置有上料小车,上料小车可以在所述上料平皮带3.4、送料平皮带3.5和上料斜皮带3.6上移动。

24.如图5所示,所述斜皮带3.1、分料皮带3.2和双向分料皮带3.3上设置有分料小车,分料小车可以在所述斜皮带3.1、分料皮带3.2和双向分料皮带3.3上运动。

25.如图6所示,所述上料平皮带3.4和送料平皮带3.5设置在所述储料仓 1的底部,所述送料平皮带3.5和上料平皮带3.4相互垂直设置且交替连接。所述上料平皮带3.4和分料皮带3.2平行,所述送料平皮带3.5和双向分料皮带3.3平行,所述上料平皮带3.4有两个,所述送料平皮带3.5对准所述下斗体1.1.1,且所述送料平皮带3.5的数量是所述下斗体1.1.1数量的一半。

26.所述储料仓1、上料斗2和皮带机系统3均与所述控制系统电性连接。

27.物料车将砂石倾倒入所述上料斗2内,砂石从所述上料斗2的底部进入分料小车

内,经过所述斜皮带3.1运送至所述储料仓1顶部的所述分料皮带3.2上,分料小车再被投至所述双向分料皮带3.3上,最终投至所述储料仓1内进行储料,所述储料仓1内部的砂石经过所述下斗体1.1.1进入位于所述送料平皮带3.5上的上料小车内,上料小车将砂石运送至所述上料平皮带3.4上,最后经过所述上料斜皮带3.6运送至搅拌站,可以实现后台上料智能化,节约能源、降低能耗、降本增效。

28.以上描述仅为本申请的较佳实施例以及对所运用技术原理等方案的说明。同时,本申请中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本申请中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

技术特征:

1.一种搅拌站后台高位立体料库智能上料设备,其特征是:包括,储料仓(1),所述储料仓(1)被分隔成料仓格(1.1),所述料仓格(1.1)下连接有下斗体(1.1.1),上料斗(2),所述上料斗(2)设置在所述储料仓(1)正前方的地面下,皮带机系统(3),所述皮带机系统(3)由斜皮带(3.1)、分料皮带(3.2)、双向分料皮带(3.3)、上料平皮带(3.4)、送料平皮带(3.5)、上料斜皮带(3.6)构成,控制系统,所述储料仓(1)、上料斗(2)和皮带机系统(3)均与所述控制系统电性连接。2.根据权利要求1所述的一种搅拌站后台高位立体料库智能上料设备,其特征是:所述料仓格(1.1)有若干个,每个所述料仓格(1.1)下均连接有若干所述下斗体(1.1.1),所述下斗体(1.1.1)呈双排对称设置。3.根据权利要求1所述的一种搅拌站后台高位立体料库智能上料设备,其特征是:所述上料斗(2)内置有若干斗体,所述斜皮带(3.1)底部和上料斗(2)底部连接,所述斜皮带(3.1)与水平面的夹角为20

°‑

25

°

之间。4.根据权利要求1所述的一种搅拌站后台高位立体料库智能上料设备,其特征是:所述分料皮带(3.2)和双向分料皮带(3.3)均设置在所述储料仓(1)的顶部,所述双向分料皮带(3.3)和分料皮带(3.2)相互垂直设置。5.根据权利要求1所述的一种搅拌站后台高位立体料库智能上料设备,其特征是:所述斜皮带(3.1)、分料皮带(3.2)和双向分料皮带(3.3)上设置有分料小车。6.根据权利要求1所述的一种搅拌站后台高位立体料库智能上料设备,其特征是:所述上料平皮带(3.4)和送料平皮带(3.5)设置在所述储料仓(1)的底部,所述送料平皮带(3.5)和上料平皮带(3.4)相互垂直设置且交替连接。7.根据权利要求1所述的一种搅拌站后台高位立体料库智能上料设备,其特征是:所述上料平皮带(3.4)和分料皮带(3.2)平行,所述送料平皮带(3.5)和双向分料皮带(3.3)平行,所述上料平皮带(3.4)有两个,所述送料平皮带(3.5)对准所述下斗体(1.1.1)。8.根据权利要求1所述的一种搅拌站后台高位立体料库智能上料设备,其特征是:所述上料斜皮带(3.6)和上料平皮带(3.4)连接,所述上料平皮带(3.4)、送料平皮带(3.5)和上料斜皮带(3.6)上设置有上料小车。

技术总结

本实用新型公开了一种搅拌站后台高位立体料库智能上料设备,包括,储料仓,所述储料仓被分隔成若干料仓格,所述料仓格下连接有若干下斗体,所述下斗体呈双排对称设置,上料斗,所述上料斗设置在所述储料仓正前方的地面下,所述上料斗内置有若干斗体,皮带机系统,所述皮带机系统由斜皮带、分料皮带、双向分料皮带、上料平皮带、送料平皮带、上料斜皮带构成,控制系统,所述储料仓、上料斗和皮带机系统均与所述控制系统电性连接,所述斜皮带底部和上料斗底部连接,所述斜皮带与水平面的夹角为20

技术研发人员:易勇 游书平 申继军 张世举 牛灿卫 申明远 李贺 金广明 王璇 张迪 刘鹏

受保护的技术使用者:廊坊中建机械有限公司

技术研发日:2021.11.18

技术公布日:2022/5/6

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1