一种智能压铸成型自动化生产线的制作方法

1.本实用新型涉及汽车配件压铸成型设备的技术领域,具体涉及一种智能压铸成型自动化生产线。

背景技术:

2.现有的汽车配件生产多采用压铸成型的方式进行制造,注塑成型是将熔融状态下的铝液或胶液倒入至压铸设备的模具中压铸成型制成,然而,由于铝液或胶液的温度很高,其被注入模具时,容易粘附在钢制的模具上,从而导致影响压铸成型的品质,此外,模具的后期清洗工作较为麻烦,为解决上述问题,使制品成型结束后脱模更加容易,制品的成型质量更好,需要在成型模腔和出模口喷涂脱模剂,现有的方式是当压铸成型设备造完成一个制品后,通常人工对成型模腔和出模口喷淋脱模剂,该方式人工劳动强度大,效率慢,且每次喷涂操作人员需探入模腔中,无法保障操作人员的人身安全;且喷涂的量不好控制,容易造成脱模机混合液的浪费。现有的压铸成型设备无清洁功能,当模具开模后,其表面容易残留灰尘等杂质,影响后续成型加工的质量;现有的汽车配件的压铸成型生产设备只能完成注塑成型及下料动作,无法完成水口废料去除及除尘的动作,但需要对压铸成型后的成型物料进行水口废料的切除加工,需要人工将成型物料搬运至冲切设备上进行冲切加工,人工劳动强度大,自动化效率低,影响成型产品的生产效率,且由于成型物料出模时存在一定的温度,人工搬运可能会出现烫伤等安全隐患,安全性较低。

技术实现要素:

3.本项实用新型是针对现在的技术不足,提供一种智能压铸成型自动化生产线。

4.本实用新型为实现上述目的所采用的技术方案是:

5.一种智能压铸成型自动化生产线包括注塑成型设备、控制柜台、检测装置、搬运机械手、冲切装置、冷却装置、位置调整装置、冲压装置及下料输送带,所述注塑成型设备设有喷涂清洁装置,所述搬运机械手设置在所述注塑成型设备的正面,所述检测装置设置在所述注塑成型设备与搬运机械手之间,所述冲切装置设置在所述搬运机械手的左侧,所述下料输送带设置在所述搬运机械手的右侧,所述冷却装置设置在所述搬运机械手的正面左侧,所述位置调整装置设置在所述冷却装置的侧面,所述冲压装置设置在所述搬运机械手的正面右侧,所述控制柜台设置在所述下料输送带的背面,所述喷涂清洁装置包括机械手、供液组件及空压组件,所述机械手设有旋转轴,所述旋转轴设有喷涂清洁组件,所述搬运机械手设有夹具,所述控制柜台设有多条连接线缆,多条所述连接线缆与所述注塑成型设备、检测装置、搬运机械手、冲切装置、冷却装置、位置调整装置、冲压装置及下料输送带构成电性连接。

6.作进一步改进,所述注塑成型设备设有定模组件及动模组件,所述注塑成型设备的上方设有安装座,所述安装座设有放置平台,所述机械手设置在所述放置平台上,所述喷涂清洁组件包括连接座、连杆、安装块、多组喷头组一及多组喷头组二,所述连接座与所述

旋转轴之间设有螺纹连接结构构成螺纹连接,所述连杆的一端与所述连接座连接,所述连杆的另一端与所述安装块连接,所述连接座的四侧面均设有多个螺纹孔,所述喷头组一以镜像相对的方式分别设置在所述安装块的左右两侧面上,所述喷头组二以镜像相对的方式分别设置在所述安装块的正背两侧面上。

7.作进一步改进,所述喷头组一及喷头组二均由多个喷头及连接管构成,多个所述喷头之间通过连接管连通,多个所述喷头均设有外螺纹,多个所述喷头分别设置在所述螺纹孔上构成螺纹连接,所述喷头组一均设有汇集连接管一,所述汇集连接管一均与所述供液组件连接,所述喷头组二均设有汇集连接管二,所述汇集连接管二均与所述空压组件连接。

8.作进一步改进,所述螺纹孔与螺纹孔之间设有相等间距。

9.作进一步改进,所述检测装置包括支架及检测传感器,所述支架设有底座一,所述支架设有调节槽,所述调节槽设有可调安装块,所述检测传感器设置在所述可调安装块上。

10.作进一步改进,所述冲切装置包括工作台,所述工作台设有支架一及冲切平台,所述支架一设有平台及冲切刀模,所述平台设有冲压缸及多个导套,所述冲压缸设有驱动杆,所述导套均设有导杆,所述冲切刀模包括连接板及多条冲切柱,所述连接板设置在所述驱动杆及多条导杆的底部上,多条所述冲切柱设置在所述连接板上,所述冲切平台包括十字支架及两放置凸台。

11.作进一步改进,所述冷却装置包括箱体及供液组件一,所述供液组件一包括循环水泵,所述循环水泵设有连接管三,所述箱体设有冷却箱,所述冷却箱的侧面设有多个连接孔,所述连接孔与所述连接管三连接联通。

12.作进一步改进,所述位置调整装置包括工作台一及调整固定组件,所述调整固定组件包括平台一及放置固定座,所述平台一设有检测传感器一,所述放置固定座设有固定凹槽、定位凸块及多个定位卡块,所述固定凹槽设有定位凹槽一,所述定位凹槽一设有圆形凸起,所述冲压装置包括工作台二,所述工作台二设有支架二、冲切平台二及下压气缸二,所述支架二设有放置板二,所述下压气缸二设置在放置板二上,所述下压气缸二设有压板,所述压板设有压块,所述冲切平台二设有放置底模二,所述冲切平台二及放置底模二均设有贯穿通孔,所述贯穿通孔用于冲压装置将成型物料中心位置上的水口废料的冲压去除动作。

13.作进一步改进,所述搬运机械手及机械手均为多轴机械手,所述夹具包括旋转电机、两安装座一及两夹爪,所述安装座一分别设置在所述旋转电机的端面及侧面上,两所述夹爪分别设置在所述安装座一上,所述夹爪均由驱动气缸及多个夹块,所述驱动气缸设有多条滑槽,多条所述滑槽以圆形阵列的方式设置在所述驱动气缸的端面上,多块所述夹块均设有滑块,所述滑块设置在所述滑槽内,并以滑槽的方向移动,所述夹块均为“l”字形结构。

14.作进一步改进,所述下料输送带包括工作台三及输送皮带,所述输送皮带设置在所述工作台三上,所述输送皮带的一端设置在所述冲压装置的侧面上,所述工作台三还设有保护罩,所述保护罩设有散热除尘组件,所述散热除尘组件包括多个抽风风扇,所述保护罩的顶部设有多个通风口,多个所述抽风风扇分别设置在所述通风口上。

15.本实用新型的有益效果:本实用新型通过设置注塑成型设备、控制柜台、检测装

置、搬运机械手、冲切装置、冷却装置、位置调整装置、冲压装置及下料输送带实现汽车配件的成型、搬运下料、水口废料二次冲切去除、位置翻面调整及自动下料的全自动化生产,降低人工劳动强度,提高生产效率,且通过设置喷涂清洁装置实现对注塑成型设备内的定模组件及动模组件实现清洁动作及喷涂脱模剂动作,通过设置旋转轴实现清洁功能及喷涂功能的快速切换动作,提高压铸成型效率,将两所述喷头组一以镜像相对的方式分别设置在所述安装块的左右两侧面上,将所述喷头组二以镜像相对的方式分别设置在所述安装块的正背两侧面上,从而实现对定模组件及动模组件同时清洁动作或喷涂脱模剂动作,大大提高压铸成型效率,且自动喷涂使的定模组件及动模组件冷却达到非常理想的状态,保证了正常生产时成型产品不粘模,确保了成型产品的质量和稳定性,提高了生产效率,且降低人工喷涂的强度,节省成本,提高安全性;通过设置冲切装置用于对成型产品周围较厚的水口废料实现去除动作,通过设置冲压装置对成型产品较薄的水口废料进行去除动作,并结合搬运机械手的搬运,大大提高水口冲切动作,提高成型产品的加工效率;通过设置位置调整装置用于成型产品的放置,从而方便搬运机械手的翻面夹持进行位置调整,从而实现翻面调整动作,保证后续成型产品下料时的朝向位置的一一对正,方便后续成型产品拿取加工;通过设置散热除尘组件用于起散热除尘动作,从而保证输送过程中的洁净,从而保证成型产品表面的洁净度,便于后续的加工;通过采用由旋转电机、两安装座一及两夹爪构成的夹具提供两种夹持方式,从而可进行一个或两个成型物料的搬运动作,提高搬运效率。

16.下面结合附图与具体实施方式,对本实用新型进一步说明。

附图说明

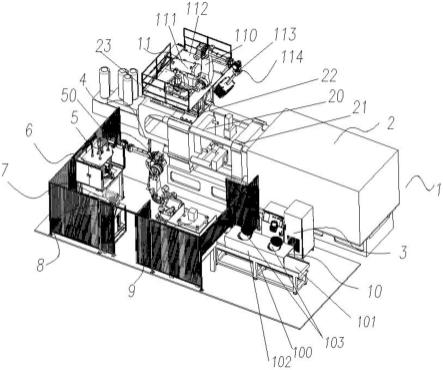

17.图1为本实施例的智能压铸成型自动化生产线整体结构示意图;

18.图2为本实施例的旋转轴与喷涂清洁组件连接结构示意图;

19.图3为本实施例的检测装置结构示意图;

20.图4为本实施例的冲切装置结构示意图;

21.图5为本实施例的冷却装置结构示意图;

22.图6为本实施例的位置调整装置结构示意图;

23.图7为本实施例的放置固定座结构示意图;

24.图8为本实施例的冲压装置结构示意图;

25.图9为本实施例的夹具结构示意图。

具体实施方式

26.以下所述仅为本实用新型的较佳实施例,并不因此而限定本发明的保护范围。

27.实施例,参见附图1~图9,一种智能压铸成型自动化生产线1包括注塑成型设备2、控制柜台3、检测装置4、搬运机械手5、冲切装置6、冷却装置7、位置调整装置8、冲压装置9及下料输送带10,所述注塑成型设备2设有喷涂清洁装置11,所述搬运机械手5设置在所述注塑成型设备2的正面,所述检测装置4设置在所述注塑成型设备2与搬运机械手5之间,所述冲切装置6设置在所述搬运机械手5的左侧,所述下料输送带10设置在所述搬运机械手5的右侧,所述冷却装置7设置在所述搬运机械手5的正面左侧,所述位置调整装置8设置在所述冷却装置7的侧面,所述冲压装置9设置在所述搬运机械手5的正面右侧,所述控制柜台3设

置在所述下料输送带10的背面,所述喷涂清洁装置11包括机械手110、供液组件111及空压组件112,所述机械手110设有旋转轴113,所述旋转轴113设有喷涂清洁组件114,所述搬运机械手5设有夹具50,所述控制柜台3设有多条连接线缆,多条所述连接线缆与所述注塑成型设备2、检测装置4、搬运机械手5、冲切装置6、冷却装置7、位置调整装置8、冲压装置9及下料输送带10构成电性连接。

28.所述注塑成型设备2设有定模组件20及动模组件21,所述注塑成型设备2的上方设有安装座22,所述安装座22设有放置平台23,所述机械手110设置在所述放置平台23上,所述喷涂清洁组件114包括连接座1140、连杆1141、安装块1142、多组喷头组一1143及多组喷头组二1144,所述连接座1140与所述旋转轴113之间设有螺纹连接结构构成螺纹连接,所述连杆1141的一端与所述连接座1140连接,所述连杆1141的另一端与所述安装块1142连接,所述连接座1140的四侧面均设有多个螺纹孔,所述喷头组一1143以镜像相对的方式分别设置在所述安装块1142的左右两侧面上,所述喷头组二1144以镜像相对的方式分别设置在所述安装块1142的正背两侧面上,所述喷头组一1143及喷头组二1144均由多个喷头及连接管构成,多个所述喷头之间通过连接管连通,多个所述喷头均设有外螺纹,多个所述喷头分别设置在所述螺纹孔上构成螺纹连接,所述喷头组一1143均设有汇集连接管一,所述汇集连接管一均与所述供液组件111连接,所述喷头组二1144均设有汇集连接管二,所述汇集连接管二均与所述空压组件112连接,所述螺纹孔与螺纹孔之间设有相等间距,使得所述喷头与喷头之间间距相等距离,所述机械手110用于将喷涂清洁组件114运至定模组件20及动模组件21,从而对定模组件20及动模组件21进行清洁动作及喷涂脱模剂,通过设置旋转轴113实现清洁功能及喷涂功能的快速切换动作,提高压铸成型效率,将两所述喷头组一1143以镜像相对的方式分别设置在所述安装块1142的左右两侧面上,将所述喷头组二1144以镜像相对的方式分别设置在所述安装块1142的正背两侧面上,从而实现对定模组件20及动模组件21同时清洁动作或喷涂脱模剂动作,大大提高压铸成型效率。

29.所述检测装置4包括支架40及检测传感器41,所述支架40设有底座一,所述支架40设有调节槽400,所述调节槽400设有可调安装块401,所述检测传感器41设置在所述可调安装块401上,所述检测装置4用于检测搬运机械手5是否有夹起成型物料,实现检测功能。

30.所述冲切装置6包括工作台60,所述工作台60设有支架一61及冲切平台62,所述支架一61设有平台63及冲切刀模64,所述平台63设有冲压缸630及多个导套631,所述冲压缸630设有驱动杆,所述导套631均设有导杆632,所述冲切刀模64包括连接板640及多条冲切柱641,所述连接板640设置在所述驱动杆及多条导杆632的底部上,多条所述冲切柱641设置在所述连接板640上,所述冲切平台62包括十字支架620及两放置凸台621,所述冲切装置6用于对成型物料周围的水口废料进行自动冲切去除动作。

31.所述冷却装置7包括箱体70及供液组件一71,所述供液组件一71包括循环水泵,所述循环水泵设有连接管三,所述箱体70设有冷却箱72,所述冷却箱72的侧面设有多个连接孔,所述连接孔与所述连接管三连接联通,所述冷却装置7用于对成型物料进行冷却动作。

32.所述位置调整装置8包括工作台一80及调整固定组件81,所述调整固定组件81包括平台一82及放置固定座83,所述平台一82设有检测传感器一820,所述放置固定座83设有固定凹槽830、定位凸块831及多个定位卡块832,所述固定凹槽830设有定位凹槽一833,所述定位凹槽一833设有圆形凸起834,所述位置调整装置8用于成型物料的位置翻面动作时

的放置,从而方便搬运机械手5将成型物料的放置,然后实现翻面调整动作,所述冲压装置9包括工作台二90,所述工作台二90设有支架二91、冲切平台二92及下压气缸二93,所述支架二91设有放置板二94,所述下压气缸二93设置在放置板二94上,所述下压气缸二93设有压板930,所述压板930设有压块931,所述冲切平台二92设有放置底模二920,所述冲切平台二92及放置底模二920均设有贯穿通孔,所述贯穿通孔用于冲压装置9将成型物料中心位置上的水口废料的冲压去除动作。

33.所述搬运机械手5及机械手110均为多轴机械手,所述夹具50包括旋转电机500、两安装座一501及两夹爪502,所述安装座一501分别设置在所述旋转电机500的端面及侧面上,两所述夹爪502分别设置在所述安装座一501上,所述夹爪502均由驱动气缸5020及多个夹块5021,所述驱动气缸5020设有多条滑槽,多条所述滑槽以圆形阵列的方式设置在所述驱动气缸5020的端面上,多块所述夹块5021均设有滑块,所述滑块设置在所述滑槽内,并以滑槽的方向移动,所述夹块5021均为“l”字形结构,所述夹具50可提供两种夹持方式,从而可进行一个或两个成型物料的搬运动作,提高搬运效率。

34.所述下料输送带10包括工作台三100及输送皮带101,所述输送皮带101设置在所述工作台三上100,所述输送皮带101的一端设置在所述冲压装置9的侧面上,所述工作台三100还设有保护罩102,所述保护罩102设有散热除尘组件103,所述散热除尘组件103包括多个抽风风扇,所述保护罩102的顶部设有多个通风口,多个所述抽风风扇分别设置在所述通风口上,所述下料输送带120用于冲切完成后的成型产品的下料运输动作,所述保护罩102用于起保护作用,所述散热除尘组件103用于起散热除尘动作,从而保证输送过程中的洁净,从而保证成型产品表面的洁净度,便于后续的加工。

35.本实用新型的工作原理:工作时,注塑成型设备进行压铸成型形成成型物料,搬运机械手动作对定模组件及动模组件的成型物料进行下料动作,然后机械手动作将喷涂清洁组件移动至定模组件及动模组件之间,旋转轴将两所述喷头组二对着定模组件及动模组件的表面进行吹气清洁动作,清洁完毕后,旋转轴进行旋转动作,将两所述喷头组一对着定模组件及动模组件的表面进行喷涂脱模剂动作,喷涂完毕后复位,注塑成型设备进行下个成型物料的加工,搬运机械手夹持成型物料经过检测装置进行检测动作,检测完毕后移动至冲切装置对成型物料的水口废料进行冲切去除,冲切去除完毕后,搬运机械手将成型物料移动至冷却装置进行冷却动作,冷却完毕后搬运机械机械手将成型物料运至位置调整装置进行翻面调整,翻面调整完毕手,搬运机械手将翻面后的成型物料运至冲压装置进行剩余水口废料的冲压去除动作,冲压去除完毕后,搬运机械手将成型产品放置下料输送带进行散热除尘下料动作,整个工序完成。

36.本实用新型通过设置注塑成型设备、控制柜台、检测装置、搬运机械手、冲切装置、冷却装置、位置调整装置、冲压装置及下料输送带实现汽车配件的成型、搬运下料、水口废料二次冲切去除、位置翻面调整及自动下料的全自动化生产,降低人工劳动强度,提高生产效率,且通过设置喷涂清洁装置实现对注塑成型设备内的定模组件及动模组件实现清洁动作及喷涂脱模剂动作,通过设置旋转轴实现清洁功能及喷涂功能的快速切换动作,提高压铸成型效率,将两所述喷头组一以镜像相对的方式分别设置在所述安装块的左右两侧面上,将所述喷头组二以镜像相对的方式分别设置在所述安装块的正背两侧面上,从而实现对定模组件及动模组件同时清洁动作或喷涂脱模剂动作,大大提高压铸成型效率,且自动

喷涂使的定模组件及动模组件冷却达到非常理想的状态,保证了正常生产时成型产品不粘模,确保了成型产品的质量和稳定性,提高了生产效率,且降低人工喷涂的强度,节省成本,提高安全性;通过设置冲切装置用于对成型产品周围较厚的水口废料实现去除动作,通过设置冲压装置对成型产品较薄的水口废料进行去除动作,并结合搬运机械手的搬运,大大提高水口冲切动作,提高成型产品的加工效率;通过设置位置调整装置用于成型产品的放置,从而方便搬运机械手的翻面夹持进行位置调整,从而实现翻面调整动作,保证后续成型产品下料时的朝向位置的一一对正,方便后续成型产品拿取加工;通过设置散热除尘组件用于起散热除尘动作,从而保证输送过程中的洁净,从而保证成型产品表面的洁净度,便于后续的加工;通过采用由旋转电机、两安装座一及两夹爪构成的夹具提供两种夹持方式,从而可进行一个或两个成型物料的搬运动作,提高搬运效率。

37.本实用新型并不限于上述实施方式,采用与本实用新型上述实施例相同或近似结构或装置,而得到的其他用于智能压铸成型自动化生产线1,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1