用于粘贴胶带的装置的制作方法

1.本发明涉及用于粘贴胶带的装置,属于贴胶装置领域。

背景技术:

2.喇叭支架零件为音响零件上的支架零件,该零件要求粘贴一层醋酸布胶带用于绝缘作业,行业中大多数针对该零件的粘贴作业主要是依靠全手工操作,第一步利用外部设备将胶带剪断,然后手工分离,将产品放置一个定位块上,手工将胶带对齐并粘贴到产品顶面上,然后把胶带的两边贴到产品的侧面及底面,由于此种贴胶需要一定的技巧和熟练程度,所以对人员的要求比较高,由此带来很高的劳动力成本。

技术实现要素:

3.本发明所要解决的技术问题是:提供一种对人员要求低、能减小劳动成本的用于粘贴胶带的装置。

4.本发明解决其技术问题所采用的技术方案是:用于粘贴胶带的装置,包括底座、工作台及设置在底座上的第六驱动装置,底座上沿水平方向设置有第一导向部,工作台包括第一机架及设置于第一机架底部的第二导向部,第一机架的顶部设置有用于定位放置工件的定位机构,第二导向部与第一导向部滑动连接,第六驱动装置与工作台连接,且第六驱动装置用于驱动工作台沿第一方向做直线伸缩运动;

5.其中,第一方向为第一导向部的长度方向;

6.底座上沿第二方向还依次隔开设置有胶带放卷机构、第一胶带导向机构、一次粘贴机构及第一支架,一次粘贴机构位于第一导向部的上方,还包括设置在底座上的用于剪断胶带的剪切设备,剪切设备位于一次粘贴机构与第一胶带导向机构之间,且一次粘贴机构的设置位置与工作台的设置位置相适配;

7.其中,第二方向为水平方向,且第二方向与第一方向间设置有夹角;

8.胶带放卷机构包括设置在底座上的第四机架,第四机架上转动连接有用于放置胶带的第一卷筒;

9.第一支架上设置有第二驱动装置,第二驱动装置朝向第一胶带导向机构的一端连接有第三驱动装置,第三驱动装置朝向第一胶带导向机构的一端连接有用于抓取胶带的胶带夹爪,第三驱动装置用于控制胶带夹爪张开或者闭合,第二驱动装置用于驱动第三驱动装置沿第二方向做直线伸缩运动;

10.一次粘贴机构包括与底座连接的第一驱动装置,第一驱动装置的朝向底座的一侧连接有固定件,第一驱动装置用于使固定件在竖直方向上做直线伸缩运动,固定件的底部还连接有压块,压块与固定件在竖直方向上滑动连接,还包括第一弹性件及用于使压块在竖直方向上限位的限位机构,第一弹性件一端与压块连接,另一端与固定件连接,固定件沿第二方向上的侧面设置有胶带一次折弯部,第一弹性件处于自然状态下时,胶带一次折弯部的底面位于压块的底面的上方,胶带一次折弯部的底面位于胶带二次折弯部的底面的上

方,压块用于将胶带粘贴至工件的顶面,胶带一次折弯部用于将胶带粘贴至工件沿第二方向上的侧面;

11.第二驱动装置包括两个状态,在第一状态时,第二驱动装置驱动第三驱动装置向靠近第一胶带导向机构的方向运动,胶带夹爪夹持住被剪切设备剪断后的胶带,而后第六驱动装置驱动设有工件的工作台运动至一次粘贴机构的下方,此时胶带位于工件的上方;在第二状态时,第二驱动装置驱动第三驱动装置向远离第一胶带导向机构的方向运动,而后第一驱动装置驱动压块向下运动,以将胶带粘贴至工件的顶面、及工件沿第二方向上的侧面。

12.进一步的,固定件内设有底部开口的空腔,压块设于空腔中,压块与固定件的内壁滑动连接,第一弹性件为螺旋弹簧,固定件在竖直方向上的内壁上还凸设有第一凸起,压块朝向第一凸起的一侧凸设有第二凸起,第一弹性件的一端套设在第一凸起上,另一端套设在第二凸起上。

13.进一步的,限位机构为第一镂空槽及限位杆,第一镂空槽设置在固定件的相对的两个侧面上,第一镂空槽沿竖直方向延伸,压块的相对的两个侧面上均凸设有限位杆,其中一个限位杆设于其中一个第一镂空槽中,另一个限位杆设于另一个第一镂空槽中。

14.进一步的,第一胶带导向机构包括设置在底座上的第二机架,第二机架上连接有第一夹紧辊及第二夹紧辊,第一夹紧辊与第二夹紧辊在竖直方向上隔开设置,第一夹紧辊及第二夹紧辊配合,以用于夹紧胶带;

15.第一夹紧辊位于第二夹紧辊的上方,第二机架沿第一方向的两侧开设有第二镂空槽,第二镂空槽向竖直方向延伸,第一夹紧辊的两端设于相应的第二镂空槽内,第二夹紧辊与第二镂空槽滑动连接,还包括第二弹性件,第二弹性件位于第一夹紧辊的上方,且第二弹性件的底部与第一夹紧辊抵接,第二弹性件的顶部与第二机架抵接。

16.进一步的,第三驱动装置为第二气动手指,胶带夹爪包括在竖直方向上隔开设置的第一胶带夹爪及第二胶带夹爪,第一胶带夹爪与第三驱动装置的其中一个夹爪连接,第二胶带夹爪与第三驱动装置的另一个夹爪连接。

17.进一步的,胶带一次折弯部的底部还连接有压紧部,压紧部呈向压块方向凸出的弧形,压紧部与压块相接触。

18.进一步的,第一机架的顶面为音响喇叭支架适配面,定位机构包括设置于第一机架顶面的限位孔、定位凸起及第三凸起,定位凸起设置于第一机架沿第一方向上的任意一侧的顶面,第三凸起与定位凸起相对设置,且限位孔位于第三凸起与定位凸起之间,第三凸起朝向定位凸起的一侧的顶部设有限位槽,限位槽为l型槽。

19.进一步的,还包括二次粘贴机构,二次粘贴机构包括第四支架,第四支架上设置有第四驱动装置,第四驱动装置朝向工作台的一侧设置有胶带二次折弯机构,第四驱动装置用于驱动胶带二次折弯机构将胶带粘贴至工件的底面。

20.进一步的,第四驱动装置为第一气动手指,胶带二次折弯机构包括沿第二方向隔开设置的第一胶带二次折弯部及第二胶带二次折弯部,第一胶带二次折弯部与第四驱动装置的其中一个夹爪连接,第二胶带二次折弯部与第四驱动装置的另一个夹爪连接,第一胶带二次折弯部朝向第二胶带二次折弯部的一侧设置有第一折弯槽,第二胶带二次折弯部朝向第一胶带二次折弯部的一侧设置有第二折弯槽,第一折弯槽与第二折弯槽的设置位置与

工件的位置相适配;

21.第四驱动装置包括两个状态,在第一状态时,第四驱动装置控制第一胶带二次折弯部与第二胶带二次折弯部相向运动,工件沿第二方向的一侧位于第一折弯槽内,工件沿第二方向的另一侧位于第二折弯槽内。

22.进一步的,工作台的数量为两个,第六驱动装置的数量及二次粘贴机构的数量均与工作台的数量相适配,工作台分别位于一次粘贴机构沿第一方向上的两侧,第六驱动装置分别位于第一导向部的两端,二次粘贴机构分别位于第一导向部的两端。

23.本发明的有益效果是:

24.采用本装置能实现对胶带的自动化粘贴,仅需将工件放置在第一机架上的定位机构中,启动该装置即可完成粘贴,操作简单、且可减少劳动率;

25.采用传统的方法粘贴胶带的生产效率约25s/件,而本装置的工作台、第六驱动装置及二次粘贴机构的数量为两个时,生产效率约4s/件,能极大的提升生产效率。

附图说明

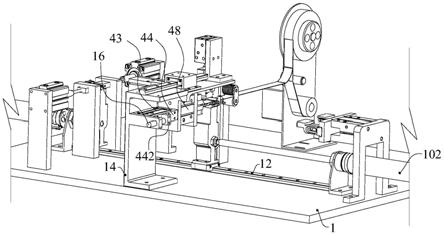

26.图1为本发明的结构示意图;

27.图2为本发明的爆炸图;

28.图3为本发明的俯视图;

29.图4为本发明的b处的放大图;

30.图5为本发明的c处的放大图;

31.图6为本发明的剪切设备的结构图;

32.图7为本发明的一次粘贴机构的结构图;

33.图8为本发明沿a-a线的剖视图;

34.图9为本发明工作台的结构图;

35.图10为本发明设置有工件的工作台的结构示意图;

36.图11为本发明第一胶带导向机构的结构示意图;

37.图12为本发明第一胶带导向机构的侧视图;

38.图13为本发明粘贴有胶带的工件示意图。

39.图中标记为:1是底座,12是第一导向部,14是第一支架,16是限位杆,2是一次粘贴机构,22是第一驱动装置,24是固定件,242第一凸起,244是空腔,246是第一镂空槽,26是压块,262是第二凸起,264是顶杆,28是胶带一次折弯部,282是压紧部,29是第一弹性件,3是工作台,32是第一机架,322是限位孔,324是定位凸起,34是第三凸起,342是限位槽,38是第二导向部,41是第二支架,42是导轨,43是第二驱动装置,44是第三支架,442是限位凸块,45是第一胶带夹爪,46是第二胶带夹爪,47是导向件,48是第三驱动装置,5是二次粘贴机构,52是第四支架,54是第四驱动装置,56是第一胶带二次折弯部,562是第一折弯槽,58是第二胶带二次折弯部,582是第二折弯槽,6是第一胶带导向机构,62是第二机架,622是第二镂空槽,64是第一夹紧辊,66是第二夹紧辊,68是玻珠,7是第二胶带导向机构,8是胶带放卷机构,82是第四机架,84是第一卷筒,86是第二卷筒,88是第五驱动装置,9是剪切设备,92是气动剪刀,94是第七驱动装置,102是第六驱动装置。

具体实施方式

40.下面结合附图对本发明进一步说明。

41.如图1至3,及图5、图6至8所示,本发明的用于粘贴胶带的装置,包括底座1、工作台3及设置在底座1上的第六驱动装置102,底座1上沿水平方向设置有第一导向部12,工作台3包括第一机架32及设置于第一机架32底部的第二导向部38,第一机架32的顶部设置有用于定位放置工件的定位机构,第二导向部38与第一导向部12滑动连接,第六驱动装置102与工作台3连接,且第六驱动装置102用于驱动工作台3沿第一方向做直线伸缩运动,本实施例中第一导向部12为导轨,第二导向部38为导槽,除此之外,第一导向部与第二导向部还可使用导杆与导环等结构;

42.其中,第一方向为第一导向部12的长度方向;

43.底座1上沿第二方向还依次隔开设置有胶带放卷机构8、第一胶带导向机构6、一次粘贴机构2及第一支架14,一次粘贴机构2位于第一导向部12的上方,还包括设置在底座1上的用于剪断胶带的剪切设备9,剪切设备9位于一次粘贴机构2与第一胶带导向机构6之间,且一次粘贴机构2的设置位置与工作台3的设置位置相适配,即:保证一次粘贴机构2可将胶带粘贴至工件上;

44.其中,第二方向为水平方向,且第二方向与第一方向间设置有夹角;

45.胶带放卷机构8包括设置在底座1上的第四机架82,第四机架82上转动连接有用于放置胶带的第一卷筒84,胶带放卷机构8的第一卷筒84的轴线方向为水平方向,本方案适用于无离型纸的胶带;

46.当胶带带有离型纸时,胶带放卷机构8还包括与第四机架82转动连接的第二卷筒86,第二卷筒86位于第一卷筒84的下方,且第二卷筒86的轴线方向与第一卷筒84的轴线方向平行,第四机架82上还设置有第五驱动装置88,第五驱动装置88与第二卷筒86的任意一端连接,第五驱动装置88用于驱动第二卷筒86转动,第五驱动装置88为马达或者电机。设置有第二卷筒86后,第二卷筒86用于收卷离型纸。

47.第一支架14上设置有第二驱动装置43,第二驱动装置43朝向第一胶带导向机构6的一端连接有第三驱动装置48,第三驱动装置48朝向第一胶带导向机构6的一端连接有用于抓取胶带的胶带夹爪,第三驱动装置48用于控制胶带夹爪张开或者闭合,第二驱动装置43用于驱动第三驱动装置48沿第二方向做直线伸缩运动;

48.一次粘贴机构2包括与底座1连接的第一驱动装置22,第一驱动装置22的朝向底座1的一侧连接有固定件24,第一驱动装置22用于使固定件24在竖直方向上做直线伸缩运动,固定件24的底部还连接有压块26,压块26与固定件24在竖直方向上滑动连接,还包括第一弹性件29及用于使压块26在竖直方向上限位的限位机构,第一弹性件29一端与压块26连接,另一端与固定件24连接,固定件24沿第二方向上的侧面设置有胶带一次折弯部28,第一弹性件29处于自然状态下时,胶带一次折弯部28的底面位于压块26的底面的上方,压块26用于将胶带粘贴至工件的顶面,胶带一次折弯部28用于将胶带粘贴至工件沿第二方向上的侧面,本实施例的胶带一次折弯部28设置有两个,两个胶带一次折弯部28间的距离与工件沿第二方向上的宽度相适配;

49.第二驱动装置43包括两个状态,在第一状态时,第二驱动装置43驱动第三驱动装置48向靠近第一胶带导向机构6的方向运动,胶带夹爪夹持住被剪切设备9剪断后的胶带,

而后第六驱动装置102驱动设有工件的工作台3运动至一次粘贴机构2的下方,此时胶带位于工件的上方;在第二状态时,第二驱动装置43驱动第三驱动装置48向远离第一胶带导向机构6的方向运动,而后第一驱动装置22驱动压块26向下运动,以将胶带粘贴至工件的顶面、及工件沿第二方向上的侧面。

50.具体的,第六驱动装置102、第二驱动装置43及第一驱动装置22为气缸,剪切设备9包括第七驱动装置94及与第七驱动装置94连接的气动剪刀92,第七驱动装置94用于驱动气动剪刀92向靠近胶带的方向运动,气动剪刀92用于剪断胶带,第七驱动装置94为气缸。

51.第六驱动装置102、第二驱动装置43、第七驱动装置94及第一驱动装置22还可选择液压缸、电缸等,还可使用电机驱动丝杆螺母副等结构代替;另外剪切设备9还可采用龙门式的剪切机;

52.优选的,第二方向与第一方向支架的夹角为90

°

,还可为60

°

、45

°

等。

53.如图8所示,优选的,固定件24内设有底部开口的空腔244,压块26设于空腔244中,压块26与固定件24的内壁滑动连接,第一弹性件29为螺旋弹簧,固定件24在竖直方向上的内壁上还凸设有第一凸起242,压块26朝向第一凸起242的一侧凸设有第二凸起262,第一弹性件29的一端套设在第一凸起242上,另一端套设在第二凸起262上。

54.具体的,还可在固定件24朝向压块26的一侧设置第一盲孔,在压块26朝向固定件24的一侧设置第二盲孔,将第一弹性件29的一端置于第一盲孔中,另一端置于第二盲孔中。

55.如图7所示,优选的,限位机构为第一镂空槽246及限位杆16,第一镂空槽246设置在固定件24的相对的两个侧面上,第一镂空槽246沿竖直方向延伸,压块26的相对的两个侧面上均凸设有限位杆16,其中一个限位杆16设于其中一个第一镂空槽246中,另一个限位杆16设于另一个第一镂空槽246中。

56.具体的,限位机构还可为第一弹性件29自身,仅需将第一弹性件29一端固定件24焊接,另一端与压块26焊接,如此也能实现对压块26在竖直方向上限位。除此之后,还可将限位杆16设置于固定件24的内侧壁,然后在压块26上开设向竖直方向延伸的沟槽,限位杆16与沟槽滑动连接,限位杆16与该沟槽的配合,同样能实现对压块26的限位。

57.另外,限位机构可为第一弹性件29自身,将第一弹性件29的一端与固定件24焊接,另一端与压块26焊接,同样可实现对压块26的限位。

58.如图11、12所示,优选的,第一胶带导向机构6包括设置在底座1上的第二机架62,第二机架62上连接有第一夹紧辊64及第二夹紧辊66,第一夹紧辊64与第二夹紧辊66在竖直方向上隔开设置,第一夹紧辊64及第二夹紧辊66配合,以用于夹紧胶带;第一夹紧辊64及第二夹紧辊66配合夹紧胶带,避免出现剪切设备9剪断胶带后胶带头掉落的问题;且第二夹紧辊66顶部的标高要比工件顶部的标高略高,从而使得胶带位于工件的上方。

59.第一夹紧辊64位于第二夹紧辊66的上方,第二机架62沿第一方向的两侧开设有第二镂空槽622,第二镂空槽622向竖直方向延伸,第一夹紧辊64的两端设于相应的第二镂空槽622内,第二夹紧辊66与第二镂空槽622滑动连接,还包括第二弹性件,第二弹性件位于第一夹紧辊64的上方,且第二弹性件的底部与第一夹紧辊64抵接,第二弹性件的顶部与第二机架62抵接。

60.具体的,本实施例第一夹紧辊64与第二夹紧辊66为圆辊,其还可为方辊。

61.本实施例中第一夹紧辊64与第二夹紧辊66还可与第二机架62转动连接,如此可减

小第一夹紧辊64及第二夹紧辊66对胶带的摩擦力,便于胶带夹爪抓取;此方案与第二镂空槽622组合使用时,第一夹紧辊64的两端分别与对应的第二镂空槽622转动连接。

62.设置第二镂空槽622,并使第一夹紧辊64在第二镂空槽622内滑动可适应厚度不同的胶带,设置第二弹性件可增大第二夹紧辊66与第一夹紧辊64对胶带的夹紧力;如此剪切设备9剪断胶带后,可减小胶带从第一夹紧辊64与第二夹紧辊66之间的辊缝间掉出的风险。本实施例中第二弹性件为玻珠68,还可选择螺旋弹簧、塔簧等。

63.另外还可在第一胶带导向机构6与胶带放卷机构8之间增设第二胶带导向机构7,第二胶带导向机构7与第一胶带导向机构6的结构相同,若不设置第二胶带导向机构7,则第一导向机构与胶带放卷机构8之间的胶带可能会由于自身的重力向下塌陷,如此将增大胶带从第一夹紧辊64与第二夹紧辊66之间的辊缝掉落的风险。

64.如图9、10、13所示,优选的,本实施例中,工件为音响喇叭支架,第一机架32的顶面为音响喇叭支架适配面,定位机构包括设置于第一机架32顶面的限位孔322、定位凸起324及第三凸起34,定位凸起324设置于第一机架32沿第一方向上的任意一侧的顶面,第三凸起34与定位凸起324相对设置,且限位孔322位于第三凸起34与定位凸起324之间,第三凸起34朝向定位凸起324的一侧的顶部设有限位槽342,限位槽342为l型槽。

65.具体的,本实施例中的音响喇叭支架为现有的成熟产品,音响喇叭支架包括喇叭支架主体,喇叭支架主体的底面凸设有杆件,限位孔322的形状与该杆件的形状相适配,喇叭支架主体沿第一方向上的一侧的顶面设有通孔;使用时,将喇叭支架主体的底面的杆件放置于限位孔322内,且使定位凸起324设置于喇叭支架主体顶面上的通孔中,并将喇叭支架主体置于限位槽342中,如此可防止音响喇叭支架在运动过程中旋转、沿第一方向前后移动等情况发生;另外,限位槽342不仅起限位作用,其还可使音响喇叭支架与第一机架32的顶面间存在间隙,便于二次粘贴机构5将胶带粘贴至喇叭支架的底面。

66.本装置的工件不局限于音响喇叭支架,本装置的第一机架32的顶面需与工件适配,定位机构可根据工件另行设计。

67.如图2、4所示,优选的,还包括二次粘贴机构5,二次粘贴机构5包括第四支架52,第四支架52上设置有第四驱动装置54,第四驱动装置54朝向工作台3的一侧设置有胶带二次折弯机构,第四驱动装置54用于驱动胶带二次折弯机构将胶带粘贴至工件的底面。

68.优选的,第四驱动装置54为第一气动手指,胶带二次折弯机构包括沿第二方向隔开设置的第一胶带二次折弯部56及第二胶带二次折弯部58,第一胶带二次折弯部56与第四驱动装置54的其中一个夹爪连接,第二胶带二次折弯部58与第四驱动装置54的另一个夹爪连接,第一胶带二次折弯部56朝向第二胶带二次折弯部58的一侧设置有第一折弯槽562,第二胶带二次折弯部朝向第一胶带二次折弯部56的一侧设置有第二折弯槽582,第一折弯槽562与第二折弯槽582的设置位置与工件的位置相适配;

69.第四驱动装置54包括两个状态,在第一状态时,第四驱动装置54控制第一胶带二次折弯部56与第二胶带二次折弯部58相向运动,工件沿第二方向的一侧位于第一折弯槽562内,工件沿第二方向的另一侧位于第二折弯槽582内。

70.具体的,工件位于第一胶带二次折弯部56及第二胶带二次折弯部58之间;若工件的厚度较小,胶带仅粘贴至工件的正面及侧面时,粘贴至工件上的胶带易脱落,如:音响喇叭支架,此时还需将胶带粘贴至工件的底面,以减小胶带脱落的风险;可通过控制剪切设备

9及第三驱动装置48的设置位置,控制待粘贴胶带的长度,从而可保证一次粘贴机构2将胶带粘贴至工件的正面及侧面后胶带长度仍有富余,如此可使用二次粘贴机构5将胶带粘贴至工件的底面。

71.本方案的工作原理如下,本装置的一次粘贴机构2将胶带粘贴至工件的正面及侧面后,此时第六驱动装置102的活塞杆往回缩,缩到位以后,第四驱动装置54控制第一胶带二次折弯部56及第二胶带二次折弯部58相向运动,使工件沿第二方向的一侧位于第一折弯槽562内,工件沿第二方向的另一侧位于第二折弯槽582内,在此过程中第一折弯槽562的侧壁将工件其中一侧的胶带粘贴至工件底面,第二折弯槽582的侧壁将工件另一侧的胶带粘贴至工件底面。

72.第四驱动装置54还可选择两个气缸,从而代替第一气动手指,第一胶带二次折弯部56与其中一个气缸连接,第二胶带二次折弯部58与另一个气缸连接,如此也能将胶带粘贴至工件的底面。

73.如图5所示,优选的,第三驱动装置48为第二气动手指,胶带夹爪包括在竖直方向上隔开设置的第一胶带夹爪45及第二胶带夹爪46,第一胶带夹爪45与第三驱动装置48的其中一个夹爪连接,第二胶带夹爪46与第三驱动装置48的另一个夹爪连接。

74.具体的,还包括第三支架44,第三支架44包括第一主体及与第一主体连接的第二主体,第一主体与第二驱动装置43的活塞杆连接,第三驱动装置48固设于第一主体远离第二驱动装置43的一侧,第二主体向远离第三驱动装置48的一侧延伸,且第二主体的长度方向与第二方向平行,第一主体与第二主体间形成第一容纳空间,第二驱动装置43容纳于该第一容纳空间中;第二主体远离第二驱动装置43的一侧还凸设有限位凸块442,第一支架14上还设置有顶杆264,顶杆264的轴线方向与第二方向平行,顶杆264的设置位置与限位凸块442的设置位置相适配,且第三驱动装置48指向第二驱动装置43的方向与限位凸块442指向顶杆264的方向相同。如此设置,当第二驱动装置43的活塞杆往回缩时,即活塞杆向第三驱动装置48指向第二驱动装置43的方向运动,此时活塞杆会一同带动第三支架44及第三驱动装置48向该方向运动,顶杆264与限位凸块442抵接时停止运动;限位凸块442与顶杆264的配合可使第三驱动装置48在第三驱动装置48指向第二驱动装置43的方向上限位,从而控制胶带夹爪抓取的胶带的长度。

75.更为优选的,顶杆264与第一支架14间采用螺纹连接,如此方便控制胶带夹爪抓取的胶带的长度。

76.更为优选的,还包括第二支架41,第二支架41包括第三主体及与第三主体连接的第四主体,第三主体竖直设置,第四主体水平设置,且第四主体向远离第二驱动装置43的一侧延伸,第三主体与第一主体连接,第三驱动装置48与第三主体远离第一主体的一侧连接,第三主体与第四主体形成有第二容纳空间,第三驱动装置48容纳于第二容纳空间中,且第四主体位于第三驱动装置48的上方;第四主体的顶面还固定连接有导向件47,导向件47的底面设置有导槽,第一支架14上还固设有导轨42,导轨42的长度方向与第二方向平行,导槽与导轨42滑动连接。此方案通过导向件47与导轨42的配合,使第三驱动装置48的重力作用于第一支架14上,减小第二驱动装置43的活塞杆变形的风险;若未采用本方案,第三驱动装置48的重力直接作用于第二驱动装置43的活塞杆上,长久使用可能会使第二驱动装置43的活塞杆变形,因此第二驱动装置43的活塞杆将会向斜下方伸出,如此可能会造成胶带夹爪

无法抓取到胶带。

77.在上述方案上,进一步的将一次粘贴机构2的第一驱动装置22与第四主体的顶面连接,并在第四主体的相应位置设置固定件24的避让孔,如此可压缩整个设备在高度方向上的空间,若将一次粘贴机构2通过支架直接设置在底座1上,为避免与第三驱动装置48及胶带夹爪发生干涉,需将一次粘贴机构2架设在较高的位置,如此一方面将浪费空间,另一方面将造成设备不稳定。

78.另外,第三驱动装置48还可选择两个气缸,从而代替第二气动手指,第一胶带夹爪45与其中一个气缸连接,第二胶带夹爪46与另一个气缸连接,如此也能实现对胶带的抓取。

79.如图7所示,优选的,胶带一次折弯部28的底部还连接有压紧部282,压紧部282呈向压块26方向凸出的弧形,压紧部282与压块26相接触。

80.具体的,胶带一次折弯部28为片状,若不设置压紧部282,胶带一次折弯部28可能损坏胶带,设置压紧部282后,由于压紧部282为弧形,因此压紧部282并不会造成胶带损坏的问题。更优选的,压紧部282为弹性件,当压紧部282为弹性件时的工作步骤如下:第一驱动装置22的活塞杆推出,固定件24向下运动,压块26随之向下运动,压块26将胶带粘贴至工件的顶面后,第一驱动装置22的活塞该继续推出,第一弹性件29压缩,压紧部282与压块26脱离接触,而后压紧部282由于自身弹性与工件的侧面紧密接触,如此能将胶带贴的更牢固,且可排出胶带与工件侧面的空气,减小胶带掉落的风险。

81.优选的,工作台3的数量为两个,第六驱动装置102的数量及二次粘贴机构5的数量均与工作台3的数量相适配,工作台3分别位于一次粘贴机构2沿第一方向上的两侧,第六驱动装置102分别位于第一导向部12的两端,二次粘贴机构5分别位于第一导向部12的两端。

82.具体的,工作台3数量为两个可构成双工位,如此能提高加工效率。

83.本发明装置的工作步骤如下:

84.s10、人工将胶带穿带至第一胶带导向机构6,并使胶带通过第一胶带导向机构6;第二驱动装置43的活塞杆推出,使胶带夹爪运动至胶带处,第四驱动装置54驱动第二胶带夹爪46与第一胶带夹爪45相向运动,从而夹取胶带,而后第二驱动装置43的活塞杆缩回;其中,只有使用新的胶带时才需人工穿带;

85.s20、第六驱动装置102的活塞杆伸出,使顶部设置有工件的工作台3滑动至一次粘贴机构2的下方,此时胶带位于工件的上方;

86.s30、第一驱动装置22的活塞杆推出,使压块26将胶带粘贴至工件的顶面,而后剪切设备9剪断工作台3与第一胶带导向机构6间的胶带,与此同时胶带夹爪松开胶带,而后胶带一次折弯部28将胶带粘贴至工件的侧面;

87.s40、第六驱动装置102的活塞杆缩回,第四驱动装置54驱动第一胶带二次折弯部56及第二胶带二次折弯部58相向运动,使胶带粘贴至工件的底部;

88.当工作台3、二次粘贴机构5及第六驱动装置102的数量为两个时,在s30与s40间存在步骤s35,且s35与s40同时进行;

89.s35、重复s10,另一个第六驱动装置102的活塞杆伸出,顶部设置有工件的另一个工作台3滑动至一次粘贴机构2的下方,此时胶带位于工件的上方;重复s30,另一第六驱动装置102的活塞杆缩回,第四驱动装置54驱动第一胶带二次折弯部56及第二胶带二次折弯部58相向运动,使胶带粘贴至工件的底部。

90.重复上述步骤。

91.尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本发明的限制。在本领域技术人员阅读了上述内容后,对于本发明的多种修改和替代都将是显而易见的。因此,本发明的保护范围应由所附的权利要求来限定。此外,本发明所有技术方案均可进行组合。“包括”一词不排除其它权利要求或说明书中未列出的装置或步骤;“第一”、“第二”等词语仅用来表示名称,而并不表示任何特定的顺序。在本文中,“平行”、“垂直”等并非严格的数学和/或几何学意义上的限制,还包含本领域技术人员可以理解的且制造或使用等允许的误差。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1