一种顶驱式卸料机及卸料系统和卸料方法与流程

1.本发明提供一种用于小型料仓出仓卸料的一种顶驱式卸料机及卸料系统和卸料方法,属于卸料技术领域。

背景技术:

2.目前,小型料仓的底部均为尺寸较小的锥斗结构,当料仓内散装物料含水量高、粘性强时,出口处上方经常出现中心流或各种堵料现象,影响了整个工艺环节的安全稳定性。

3.申请号为cn202011178883.7、文献号为cn112357617a、公开日为2021年02月12日的现有专利文献公开了一种刮刀给料机,其包括刮刀、筒仓、出料筒和驱动部件,刮刀与出料筒固定连接,筒仓底部设有出口,出料筒转动设置在筒仓底部的出口位置,刮刀位于筒仓底部,并与筒仓的侧壁临近设置,驱动部件驱动出料筒转动,使刮刀将筒仓内的物料带入到出料筒内。本发明出料筒通过驱动部件驱动,带动刮刀旋转,增加了物料的流动性,使先进入筒仓的物料先被排出。可看出,该现有技术中,刮刀1与出料筒3固定连接,筒仓2底部设有圆形出口,出料筒3转动设置在筒仓2底部的圆形出口位置,刮刀1位于筒仓2底部,并与筒仓2的侧壁临近设置,驱动部件驱动出料筒3转动,出料筒3从而带动刮刀1转动,使刮刀1将筒仓2内的物料带入到出料筒3内。适合筒仓料仓内径为5米以上,在其下没置驱动部件,大料仓下部有安装和检修空间,因筒仓较大出力要求每小时卸出物料的重量高,这样的话要求驱动装置功率消耗大、占用空间大,适于放在下方。所以上述现有技术不适合内径为5米以下、出力要求不大的灵活性小料仓。

技术实现要素:

4.本发明要解决的技术问题是:

5.针对现有技术的上述缺点,本发明的目的是克服现有技术中存在的不足,提供一种顶驱式卸料机及卸料系统和卸料方法,以解决对筒仓内径较小出力要求不大的小型料仓的各种堵料问题。

6.本发明为解决上述技术问题所采用的技术方案为:一种顶驱式卸料机,所述顶驱式卸料机包括:用于安装在料仓顶部的电机减速机装置、用于安装在料仓内的内锥体、过渡轴和卸料刮刀;所述内锥体呈筒状中空结构,其整体为外径由上至下呈渐扩结构,或其中下部具有外径由上至下呈渐扩结构;位于内锥体内的过渡轴的上端与电机减速机装置的输出端连接,过渡轴伸出内锥体的下端安装有卸料刮刀。

7.进一步地,所述顶驱式卸料机还包括位于卸料刮刀上方的轴承组件,内锥体的上端安装在料仓上盖上,内锥体的下端面靠近料仓底端,所述轴承组件安装在内锥体下端内用于供过渡轴穿过。

8.进一步地,所述轴承组件包括支撑板、轴承座、轴承端盖以及轴承,支撑板固定在内锥体下端内壁上,轴承座安装在支撑板上,轴承通过轴承端盖安装在轴承座内。

9.进一步地,所述卸料刮刀呈弧形,呈弧形的弯曲方向与卸料刮刀转动方向一致。

10.进一步地,所述卸料刮刀由耐磨、耐腐蚀和/或耐高温材料制成,其表面上设有凸起结构。

11.进一步地,所述内锥体上端伸出料仓上盖上或至少与料仓上盖上齐平,通过内锥体使料仓内容纳物料的空间形成渐缩环形腔,内锥体上端外径r1为料仓内径的七分之一至五分之一,内锥体下端外径r2为料仓内径的三分之一至二之一。

12.进一步地,所述卸料刮刀的一个端面设置有刮刀肋板,所述卸料刮刀上开有一组出气孔。

13.本发明为解决上述技术问题所采用的另一种技术方案为:一种顶驱式卸料系统,所述系统包括料仓以及所述的顶驱式卸料机,位于料仓内部的锥体通过至少两个周向均布设置的支撑臂固定在料仓内壁,所述料仓的底部为平底结构,平底中心设置中心出口。

14.进一步地,每个支撑臂上设有多个沿上下方向的通孔,料仓上盖顶部设有至少三个周向均布的与渐缩环形腔对中设置的进料口。

15.本发明为解决上述技术问题所采用的另一种技术方案为:一种卸料方法,所述卸料方法基于上述顶驱式卸料系统来实现的,具体过程为:

16.启动料仓顶部的电机减速机装置,过渡轴开始旋转从而带动卸料刮刀转动,打开出中心出口,通过转动的卸料刮刀将渐缩环形腔内的散装物料一层一层地卸至内锥体下方的中心出口,并进入下一级输送设备,完成卸料过程。

17.本发明采用的上述技术方案与现有技术相比具有以下有益技术效果和优点:

18.本发明在料仓顶部及内部设置顶驱式卸料机,即在料仓顶部及内部设置顶驱式卸料机,料仓顶部安装电机减速机装置,电机减速机装置末端连接过渡轴,料仓内部设置内部锥体,内部锥体通过支撑臂固定在料仓内,内锥体为中空结构,过渡轴穿过内锥体中空结构,过渡轴末端安装卸料刮刀,料仓的底部为平底结构,平底中心设置中心出口。顶驱式卸料机通过安装在料仓上方的电机减速机装置的驱动,带动卸料刮刀旋转,卸料刮刀将料仓内的散装物料卸至内部锥体下方的中心出口,并进入下一级输送设备,完成卸料过程。所述支撑臂固定于内部锥体与料仓侧壁之间,支撑臂一端与内部锥体相连接,另一端与料仓内壁相连接。所述支撑臂为屋脊结构,安装在内部锥体与料仓本体之间。

19.本发明在料仓内设置内部锥体,将散装物料均匀分配到料仓与内部锥体之间的空间,避免发生中心流现象,通过电机减速机装置驱动卸料刮刀旋转,按照先进先出的卸料原理将料仓内的物料均匀有序地输送到下一级输送设备,可以彻底根除散装物料在料仓内产生各种堵料现象的可能性。与现有技术相比,在不改变料仓容积的情况下,降低了料仓的整体高度,造价低,大大提高料仓对各种散装物料的适应性,保证整个生产环节的安全稳定运行。

20.本发明通过内锥体使料仓内容纳物料的空间形成渐缩环形腔,杜绝料仓内出现中心流或各种堵料现象,从根本上提高料仓对不同的物料的适应性。在卸料技术领域中,没有人提出顶驱式卸料机,即将电机减速机装置料仓顶部,对于内径为5米以下、出力要求不大的灵活性小料仓来说,料仓下部没有安装和检修空间。本发明顶驱式卸料的方式,出料筒不需要转动,因出料筒转动(背景技术中的专利文献中的在卸料时出料筒是转动的,而本发明在卸料时中心出口是不转动的,不容易实现完全封密,不方便控制出料筒的开关),将电机减速机装置料仓顶部的技术构思,能够解决这个问题。

附图说明

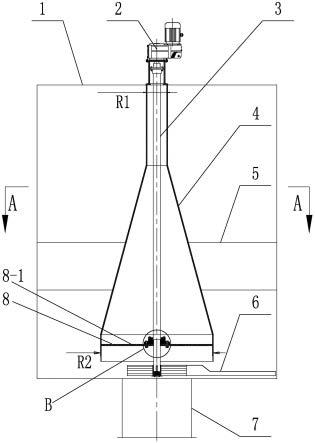

21.图1为本发明的主视图;

22.图2为图1的a-a剖视图;

23.图3是图1的b部放大图;

24.图4是本发明的另一幅主视图;

25.图5是卸料刮刀的结构示意图;

26.图中:1、料仓;2、电机减速机装置;3、过渡轴;4、内锥体;5、支撑臂;5-1、通孔;6、卸料刮刀;6-1、刮刀肋板;6-2、出气孔;7、中心出口;8、轴承组件;8-1、支撑板;8-2、轴承座;8-3、轴承端盖;8-4、轴承;9、回转接头。

具体实施方式

27.具体实施方式一:结合图1至图5说明本实施方式,本实施方式所述:一种顶驱式卸料机,在料仓1顶部及内部设置顶驱式卸料机,料仓1顶部安装电机减速机装置2,电机减速机装置2末端连接过渡轴3,料仓1内部设置内部锥体4,内部锥体4通过支撑臂5固定在料仓1内,内锥体4为中空结构,过渡轴3穿过内锥体4中空结构,过渡轴3末端安装卸料刮刀6,料仓1的底部为平底结构,平底中心设置中心出口7。

28.本实施方式所述顶驱式卸料机还包括位于卸料刮刀6上方的轴承组件8,内锥体4的上端安装在料仓1上盖上,内锥体4的下端面靠近料仓1底端,所述轴承组件安装在内锥体4 下端内用于供过渡轴3穿过;所述轴承组件8包括支撑板8-1、轴承座8-2、轴承端盖8-3以及轴承8-4,支撑板8-1固定在内锥体4下端内壁上,轴承座8-2安装在支撑板8-1上,轴承8-4通过轴承端盖8-3安装在轴承座8-2内。

29.另外,本发明中需要密封的部位都应进行密封。

30.具体实施方式二:结合图1至图5说明本实施方式,本实施方式所述卸料刮刀6呈弧形,呈弧形的弯曲方向与卸料刮刀6转动方向一致。

31.本实施例中卸料刮刀6呈弧形的弯曲方向与卸料刮刀6转动方向一致,卸料刮刀6在旋转过程中渐缩环形腔内的散装物料一层一层地卸至内锥体4下方的中心出口7,并进入下一级输送设备,完成卸料过程。

32.其它组成及连接关系与具体实施方式一相同。

33.具体实施方式三:结合图1至图5说明本实施方式,本实施方式所述卸料刮刀6由耐磨、耐腐蚀和/或耐高温材料制成,其表面上设有凸起结构。

34.本实施例中卸料刮刀6由耐磨、耐腐蚀和/或耐高温材料制成,卸料刮刀6表面通过滚花、喷砂等处理,耐磨性能强。

35.其它组成及连接关系与具体实施方式一相同。

36.具体实施方式四:结合图1至图5说明本实施方式,本实施方式所述内锥体4上端伸出料仓1上盖上或至少与料仓1上盖上齐平,通过内锥体4使料仓1内容纳物料的空间形成渐缩环形腔,内锥体4上端外径r1为料仓1内径的七分之一至五分之一,内锥体4下端外径 r2为料仓1内径的三分之一至二之一。

37.本实施例中在所述内锥体4不改变料仓容积的情况下,降低了料仓的整体高度,造价低,大大提高料仓对各种散装物料的适应性,保证整个生产环节的安全稳定运行。

38.其它组成及连接关系与具体实施方式一相同。

39.具体实施方式五:结合图1至图5说明本实施方式,本实施方式所述卸料刮刀6的一个端面设置有刮刀肋板6-1,所述卸料刮刀6上开有一组出气孔6-2。

40.本实施例中卸料刮刀6的端面的刮刀肋板6-1增加卸料刮刀6的强度,卸料刮刀6上设置的出气孔6-2用于喷出高压气体,过渡轴3设置为中空结构内部开设气体通道,卸料刮刀6 内部开设气体通道,过渡轴3与电机减速机装置2连接的一端伸出一截连接高压气源,气源管和过渡轴3间的密封采用回转接头9或者其他能够保证密封效果的标准件,保证气源管和过渡轴3的回转运动不发生干涉,气体由过渡轴3进入卸料刮刀6,再由出气孔6-2喷出气体,气体将粘度较高的物料吹散,提高料仓对各种散装物料的适应性,其中回转接头9为通用标准件或本领域技术人员知晓的部件、其结构和原理都为本技术人员均可通过技术手册得知。

41.其它组成及连接关系与具体实施方式一相同。

42.具体实施方式六:结合图1至图5说明本实施方式,本实施方式一种顶驱式卸料系统,包括料仓1以及具体实施方式一至七中任一权利要求所述的顶驱式卸料机,位于料仓1内部的锥体4通过至少两个周向均布设置的支撑臂5固定在料仓1内壁,所述料仓1的底部为平底结构,平底中心设置中心出口7。

43.具体实施方式七:结合图1至图5说明本实施方式,本实施方式所述每个支撑臂5上设有多个沿上下方向的通孔5-1,料仓1上盖顶部设有至少三个周向均布的与渐缩环形腔对中设置的进料口。

44.本实施例中顶驱式卸料系统可以上端一边进料下端一边出料同时时进行,也可以先进料,然后再卸料,料仓1上盖顶部设有三个周向均布的与环形腔对中设置的进料口进料,支撑臂 5上设有多个沿上下方向的通孔5-1有助于物料下落。

45.其它组成及连接关系与具体实施方式六相同。

46.具体实施方式八:结合图1至图5说明本实施方式,本实施方式所述一种卸料方法,所述卸料方法基于上述顶驱式卸料系统来实现的,具体过程为:

47.启动料仓1顶部的电机减速机装置2,过渡轴3开始旋转从而带动卸料刮刀6转动,打开出中心出口7,通过转动的卸料刮刀6将渐缩环形腔内的散装物料一层一层地卸至内锥体4 下方的中心出口7,并进入下一级输送设备,完成卸料过程。

48.本发明采用上述技术方案具有以下优点:

49.本发明在料仓1内设置内部锥体4,将散装物料均匀分配到料仓1与内部锥体4之间的空间,避免发生中心流现象,通过电机减速机装置2驱动卸料刮刀6旋转,按照先进先出的卸料原理将料仓1内的物料均匀有序地输送到下一级输送设备,可以彻底根除散装物料在料仓1内产生各种堵料现象的可能性。与现有技术相比,在不改变料仓1容积的情况下,降低了料仓1的整体高度,造价低,大大提高料仓1对各种散装物料的适应性,保证整个生产环节的安全稳定运行。

50.本发明顶驱式卸料机的工作过程及原理为:

51.本发明在料仓1顶部及内部设置顶驱式卸料机,通过安装在料仓1上方的电机减速机装置2的驱动,带动卸料刮刀6旋转,卸料刮刀6将料仓内的散装物料卸至内部锥体下方的中心出口7,并进入下一级输送设备,完成卸料过程。在操作时,可以上端一边进料下端一边

出料同时时进行,也可以先进料,然后再卸料,利用卸料刮刀6刮一层然后经由中心出口7 落下。

52.本发明的技术内容及技术特点已揭示如上,然而熟悉本项技术的人士仍可能基于本发明的揭示而作各种不背离本案发明精神的替换及修饰。因此,本发明的保护范围应不限于实施例所揭示的内容,而应包括各种不背离本发明的替换及修饰,并为以下的申请专利所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1