两板式深腔塑胶制品合模装置的制作方法

1.本实用新型涉及环卫桶模具领域,尤其涉及两板式深腔塑胶制品合模装置。

背景技术:

2.随着人们生活水平的提高,产生的垃圾也越来越多。为了改善城乡环境、节约资源,迫切的需要进行垃圾分类管理。为此,需要投入大量的环卫桶。

3.环卫桶属于深腔塑胶制品,现有的注射成型机的合模装置,不能满足深腔制品的取出,从而制约了机器的使用范围。通常,需要使用更大吨位的注射成型机,才能满足深腔制品的成型生产。

技术实现要素:

4.为解决上述问题,本技术方案提供两板式深腔塑胶制品合模装置,以解决上述背景中提出的现有的注射成型机的合模装置,不能满足深腔制品的取出的问题。

5.为实现上述目的,本技术方案如下:

6.两板式深腔塑胶制品合模装置,包括相对设置的头板和尾板,所述头板上固定连接有合模油缸,所述合模油缸的活塞杆与所述尾板固定连接,所述头板还设有压力油缸,所述压力油缸的端部与所述尾板固定连接;

7.所述尾板与所述头板开距为3000

‑

4200mm。

8.在一些实施例中,所述合模油缸设置有两个,且对角设置在所述头板上。

9.在一些实施例中,所述压力油缸至少设有两个,且在所述头板上两边对称设置。

10.在一些实施例中,所述合模油缸的缸套通过螺丝固定在所述头板上,其活塞杆通过螺纹配合螺母固定在所述尾板上。

11.在一些实施例中,所述尾板上设有顶针机构,其包括驱动气缸以及驱动连接的顶针板。

12.本申请有益效果为:尾板与头板开距为3000

‑

4200mm,有足够的开模行程,对于深腔制品有足够的空间来取出;其次通过压力油缸可锁紧尾板,避免由于模具型腔内压力过大而造成注射时模具被撑开的问题;最后用两板式合模装置,与现有的技术(三板式合模装置)相比,结构简单。

附图说明

13.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。

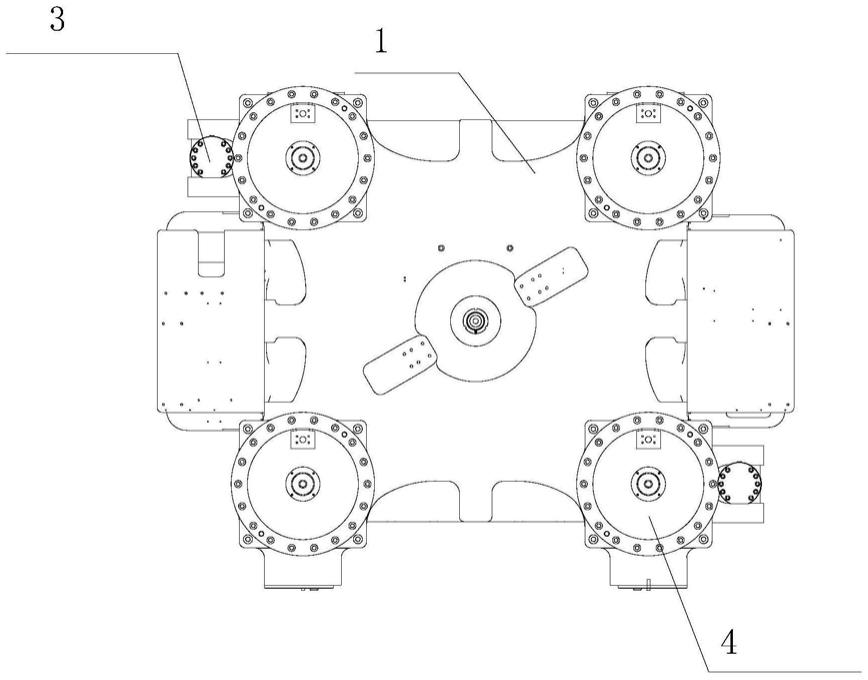

14.图1是本实用新型实施例的结构示意图;

15.图2是本实用新型实施例的横截面结构示意图;

16.图3是本实用新型实施例的对角截面结构示意图。

具体实施方式

17.为了使本实用新型所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

18.请参照图1

‑

3所示,两板式深腔塑胶制品合模装置,包括相对设置的头板1和尾板2,所述头板1上固定连接有合模油缸3,所述合模油缸3的活塞杆与所述尾板2固定连接,所述头板1还设有压力油缸4,所述压力油缸4的端部与所述尾板2固定连接;

19.所述尾板2与所述头板1开距为3000

‑

4200mm。

20.头板与成型模具的定模板连接,固定不动,尾板为动板,与动模板连接,由于定模板和动模板之间凹凸配合才能通过模腔注塑成环卫桶,因此尾板2与所述头板1开距为3000

‑

4200mm才能方便取出深腔制品。快速开/合模油缸(即合模油缸)的缸套,通过螺丝固定在头板上。快速开/合模油缸的活塞杆,通过螺纹/螺母与尾板连接。在压力油的作用下,活塞杆带动尾板移动,实现合模与开模。快速开/合模油缸,对角布置在头板的前上侧和后下侧,保证合模与开模动作的平稳。

21.快速合模完成后,高压油缸(即压力油缸)工作,产生合模力,由于模具型腔里面的压力很大,因此该油缸可以避免注射时模具被撑开,然后进行制品的注射成型。后续进入保压、冷却阶段。

22.冷却完成后,快速开/合模油缸推动尾板开模。由于头板、尾板之间的开距较大,所以能够满足深腔制品的取出。

23.在本实施例中,所述合模油缸3设置有两个,且对角设置在所述头板1上,对角布置在头板的前上侧和后下侧,保证合模与开模动作的平稳。

24.在本实施例中,所述压力油缸4至少设有两个,且在所述头板1上两边对称设置,保证合模与开模动作的平稳顺畅。

25.在本实施例中,所述合模油缸3的缸套31通过螺丝固定在所述头板1上,其活塞杆32通过螺纹配合螺母固定在所述尾板2上,提高安装效率。

26.在本实施例中,所述尾板2上设有顶针机构,其包括驱动气缸以及驱动连接的顶针板,驱动作用力下顶出产品。

27.以上所述仅为本申请的较佳实施例,并非用来限定本申请实施的范围,其他凡其原理和基本结构与本申请相同或近似的,均在本申请的保护范围之内。

技术特征:

1.两板式深腔塑胶制品合模装置,其特征在于:包括相对设置的头板(1)和尾板(2),所述头板(1)上固定连接有合模油缸(3),所述合模油缸(3)的活塞杆与所述尾板(2)固定连接,所述头板(1)还设有压力油缸(4),所述压力油缸(4)的端部与所述尾板(2)固定连接;所述尾板(2)与所述头板(1)开距为3000

‑

4200mm。2.根据权利要求1所述的两板式深腔塑胶制品合模装置,其特征在于:所述合模油缸(3)设置有两个,且对角设置在所述头板(1)上。3.根据权利要求1所述的两板式深腔塑胶制品合模装置,其特征在于:所述压力油缸(4)至少设有两个,且在所述头板(1)上两边对称设置。4.根据权利要求1所述的两板式深腔塑胶制品合模装置,其特征在于:所述合模油缸(3)的缸套(31)通过螺丝固定在所述头板(1)上,其活塞杆(32)通过螺纹配合螺母固定在所述尾板(2)上。5.根据权利要求1所述的两板式深腔塑胶制品合模装置,其特征在于:所述尾板(2)上设有顶针机构,其包括驱动气缸以及驱动连接的顶针板。

技术总结

两板式深腔塑胶制品合模装置,包括相对设置的头板和尾板,所述头板上固定连接有合模油缸,所述合模油缸的活塞杆与所述尾板固定连接,所述头板还设有压力油缸,所述压力油缸的端部与所述尾板固定连接;所述尾板与所述头板开距为3000

技术研发人员:王军 谢小斯 陈南山 周胜武 黄伟光

受保护的技术使用者:中山力劲机械有限公司

技术研发日:2020.12.31

技术公布日:2021/10/23

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1