开模终点位置补偿方法、注塑机、系统及可读存储介质与流程

1.本发明涉及注塑开模领域,尤其涉及一种开模终点位置补偿方法、注塑机、系统及可读存储介质。

背景技术:

2.现有技术中,随着注塑制造领域的升级,注塑生产过程中自动化程度越来越高,机械手等自动化辅助设备的运用也越来越多,然而现有的注塑机,尤其是液压注塑机的开模终点位置的精度不高,且在生产过程中会出现开模终点位置不稳定的情况,导致诸如机械手等辅助设备无法稳定地取件或放置镶嵌件。而现有技术中是通过设定开模最后一阶段稍慢速运行方式来获取较稳定的开模终点位置,而这种解决方式损失了开模速度,延长了生产周期,导致使用体验不佳。

技术实现要素:

3.本发明的主要目的在于提供一种注塑开模终点位置补偿方法,旨在解决在不降低开模速度条件下满足高精度开模终点要求的模具生产的技术问题。

4.为实现上述目的,本发明提供一种开模终点位置补偿方法,包括以下内容:

5.获取当前开模终点,确定所述当前开模终点和参考开模终点之间的偏差值;

6.根据所述偏差值和所述参考开模终点确定目标开模终点;

7.控制辅助设备根据所述目标开模终点执行取件或放置镶件操作。

8.其中,所述获取当前开模终点,确定当前开模终点和参考开模终点的偏差值步骤之前,还包括:

9.向所述辅助设备发送调试指令,其中,所述辅助设备接收到所述调试指令时,执行取件调试操作;

10.记录所述辅助设备的取件调试位置,并将所述取件调试位置作为参考开模终点。

11.其中,所述获取当前开模终点,确定所述当前开模终点和参考开模终点之间的偏差值的步骤之后,还包括:

12.确定偏差补偿范围;

13.在所述偏差值处于所述偏差补偿范围之外时,输出开模错误提示信息;

14.在所述偏差值处于所述偏差补偿范围内时,执行所述根据所述偏差值和所述参考开模终点确定目标开模终点的步骤。

15.其中,,所述根据所述偏差值和所述参考开模终点确定目标开模终点步骤包括:

16.获取当前开模方向,根据所述当前开模方向确定所述辅助设备的位置补偿轴;

17.向所述辅助设备发送补偿定位指令,其中,所述辅助设备接收到所述补偿定位指令时,沿所述位置补偿轴移动执行位置补偿,以获取所述目标开模终点。

18.其中,所述根据所述偏差值和所述参考开模终点确定目标开模终点步骤包括:

19.根据所述偏差值,确定所述辅助设备的所述位置补偿轴的补偿方向;

20.向所述辅助设备发送所述补偿方向信息,其中,所述辅助设备接收到所述补偿方向信息时,沿所述位置补偿轴增加行程或减少行程执行位置补偿,以定位到所述目标开模终点。

21.其中,所述获取当前开模终点,确定所述当前开模终点和参考开模终点之间的偏差值步骤之前,还包括:

22.向所述辅助设备发送开模终点补偿指令,其中,所述辅助设备在接收到所述开模终点补偿指令后,切换为补偿激活状态,在下一开模周期中执行位置补偿操作;

23.获取所述辅助设备的补偿激活状态,并在显示界面中进行显示。

24.其中,所述开模终点位置补偿方法还包括:

25.响应关闭开模终点补偿指令,获取当前开模运行模式;

26.若所述当前开模运行模式为周期开模运行模式,控制所述辅助设备在下一开模周期停止执行位置补偿操作;

27.若所述当前开模运行模式为非周期开模运行模,控制所述辅助设备立即停止执行位置补偿操作。

28.此外,为实现上述目的,本发明还提供一种设注塑机,所述注塑机包括:存储器、处理器及存储在所述存储器上并可在所述处理器上运行的开模终点位置补偿程序,所述开模终点位置补偿程序被所述处理器执行时实现如上述开模终点位置补偿方法的步骤。

29.本发明还提供一种开模终点位置补偿系统,所述开模终点位置补偿系统包括:

30.注塑机,与辅助设备通讯连接,被配置为在接收开模指令时进行开模操作,并根据所述开模指令向辅助设备发送控制指令,控制所述辅助设备执行开模终点位置补偿操作;

31.辅助设备,被配置为根据注塑机发送的控制指令,执行开模终点位置补偿操作,以定位到目标开模终点执行取件或放置镶件操作;

32.所述开模终点位置补偿系统在执行时实现如上所述的开模终点位置补偿方法的步骤。

33.本发明还提供一种可读存储介质,所述可读存储介质上存储有开模终点位置补偿程序,所述开模终点位置补偿程序被处理器执行时实现如上所述开模终点位置补偿方法的步骤。

34.本发明实施例提出的一种开模终点位置补偿方法,通过获取当前开模终点,并将当前开模终点和辅助设备调试的参考开模终点进行对比,确定当前开模终点和参考开模终点之间的偏差值;基于所述偏差值对所述参考开模终点进行位置补偿,确定目标开模终点;控制辅助设备根据所述目标开模终点执行取件或放置镶件操作。实现在不改变开模速度的情况下,通过对辅助设备的参考开模终点进行位置修正,使得无论注塑机的当前开模终点位置的精度,辅助设备都能够精准定位并追踪模具,执行取件或放置镶件操作,实现高精度的模具生产,同时,由于不改变注塑机的开模速度,能够有效避免因不同开模速度而引起的润滑效果不同产生的开模位置异常波动的事故发生。

附图说明

35.图1是本发明实施例方案涉及的硬件运行环境的注塑机结构示意图;

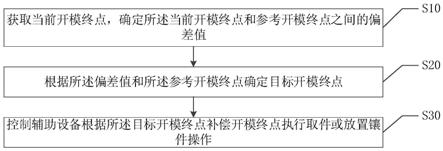

36.图2为本发明第一实施例的流程示意图;

37.图3为本发明第二实施例的流程示意图。

38.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

39.应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

40.本发明实施例的主要解决方案是:获取当前开模终点,确定所述当前开模终点和参考开模终点之间的偏差值;根据所述偏差值和所述参考开模终点确定目标开模终点;控制辅助设备根据所述目标开模终点执行取件或放置镶件操作。实现在不改变开模速度的情况下,通过对辅助设备的参考开模终点进行位置修正,使得无论注塑机的当前开模终点位置的精度,辅助设备都能够精准定位并追踪模具,执行取件或放置镶件操作,实现高精度的模具生产,同时,由于不改变注塑机的开模速度,能够有效避免因不同开模速度而引起的润滑效果不同产生的开模位置异常波动的事故发生。

41.参照图1,图1为本发明开模终点位置补偿方法实施例方案涉及的硬件运行环境的注塑机的结构示意图。

42.如图1所示,该注塑机可以包括:处理器1001,例如cpu,通信总线1002、用户接口1003,网络接口1004,存储器1005。其中,通信总线1002用于实现这些组件之间的连接通信。用户接口1003可以包括显示屏(display)、输入单元比如键盘(keyboard)、输入按钮,网络接口1004可选的可以包括标准的有线接口、无线接口(如wi

‑

fi接口)。存储器1005可以是高速ram存储器,也可以是稳定的存储器(non

‑

volatile memory),例如磁盘存储器。存储器1005可选的还可以是独立于前述处理器1001的存储装置。

43.可选的,该注塑机还可以包括包括调谐解调器、回传通道、rf(radio frequency,射频)电路,传感器、音频电路等等。

44.本领域技术人员可以理解的是,图1中示出的注塑机的硬件结构并不构成对注塑机的限定,可以包括比图1示出的更多或更少的部件,或者组合某些部件,或者不同的部件布置。

45.如图1所示,作为一种计算机可读存储介质的存储器1005中可以包括操作系统、网络通信模块、用户接口模块以及开模终点位置补偿程序。其中,操作系统是管理和控制注塑机运行的程序,支持开模终点位置补偿程序的运行。

46.在图1所示的注塑机的硬件结构中,网络接口1004主要用于接入网络,用户接口1003主要用于接收用户发出的操作指令,而处理器1001可以用于调用存储在存储器1005中的开模终点位置补偿程序,并执行以下操作:

47.获取当前开模终点,确定所述当前开模终点和参考开模终点的偏差值;

48.根据所述偏差值和所述参考开模终点确定目标开模终点;

49.控制辅助设备根据所述目标开模终点执行取件或放置镶件操作。

50.进一步地,处理器1001可以调用存储器1005中的开模终点位置补偿程序,还执行以下操作:

51.向所述辅助设备发送调试指令,其中,所述辅助设备接收到所述调试指令时,执行取件调试操作;

52.记录所述辅助设备的取件调试位置,并将所述取件调试位置作为参考开模终点。

53.进一步地,处理器1001可以调用存储器1005中的开模终点位置补偿程序,还执行以下操作:

54.确定偏差补偿范围;

55.在所述偏差值处于所述偏差补偿范围之外时,输出开模错误提示信息;

56.在所述偏差值处于所述偏差补偿范围内时,执行所述根据所述偏差值和所述参考开模终点确定目标开模终点的步骤。

57.进一步地,处理器1001可以调用存储器1005中的开模终点位置补偿程序,还执行以下操作:

58.获取当前开模方向,根据所述当前开模方向确定所述辅助设备的位置补偿轴;

59.向所述辅助设备发送补偿定位指令,其中,所述辅助设备接收到所述补偿定位指令时,沿所述位置补偿轴移动执行位置补偿,以获取所述目标开模终点。

60.进一步地,处理器1001可以调用存储器1005中的开模终点位置补偿程序,还执行以下操作:

61.根据所述偏差值,确定所述辅助设备的所述位置补偿轴的补偿方向;

62.向所述辅助设备发送所述补偿方向信息,其中,所述辅助设备接收到所述补偿方向信息时,沿所述位置补偿轴增加行程或减少行程执行位置补偿,以定位到所述目标开模终点。

63.进一步地,处理器1001可以调用存储器1005中的开模终点位置补偿程序,还执行以下操作:

64.向所述辅助设备发送开模终点补偿指令,其中,所述辅助设备在接收到所述开模终点补偿指令后,切换为补偿激活状态,在下一开模周期中执行位置补偿操作;

65.获取所述辅助设备的补偿激活状态,并在显示界面中进行显示。

66.进一步地,处理器1001可以调用存储器1005中的开模终点位置补偿程序,还执行以下操作:

67.响应关闭开模终点补偿指令,获取当前开模运行模式;

68.若所述当前开模运行模式为周期开模运行模式,控制所述辅助设备在下一开模周期停止执行位置补偿操作;

69.若所述当前开模运行模式为非周期开模运行模,控制所述辅助设备立即停止执行位置补偿操作。

70.基于上述注塑机硬件结构,提出本发明开模终点位置补偿方法的各个实施例。

71.参照图2,图2是本发明开模终点位置补偿方法一实施例的流程示意图。

72.本申请实施例提供了开模终点位置补偿方法的实施例,需要说明的是,虽然在流程图中示出了逻辑顺序,但是在某些情况下,可以以不同于此处的顺序执行所示出或描述的步骤。

73.本实施例中,开模终点位置补偿方法包括:

74.步骤s10:获取当前开模终点,确定所述当前开模终点和参考开模终点之间的偏差值;

75.本实施例中,注塑机与用于放置嵌件,吸取产品的辅助设备进行通讯连接,构成注塑系统,该注塑系统根据用户通过在注塑机或辅助设备上的控制面板或按钮所发出的操作

指令执行相应的注塑开模操作。其中,辅助设备包括机械手、机械臂和其它需要定位模具位置,从而执行放置嵌件或吸取产品的辅助型结构。可选的,在一具体实施例中,注塑机和辅助设备基于rs

‑

485协议进行通信连接。可选的,在其它具体实施例中,注塑机和辅助设备还能够通过其它通讯连接方式进行连接,本实施例在此不做限定。

76.可选的,注塑机预设了周期自动生产模式,用户通过注塑机的操作界面向注塑机和辅助设备发送启动注塑成型周期生产指令,控制注塑机和辅助设备联动周期自动生产。

77.具体的,用户通过注塑机的操作界面设置注塑开模的相关参数,设置完成后,形成开模指令,注塑机获取该开模指令后,根据该开模指令执行相应的开模操作。其中,该改模指令包括注塑机运行模式、开模终点数据。可选的,注塑机开执行开模操作前,对辅助设备进行调试。

78.具体的,注塑机执行开模运行操作,调试到开模终点位置,启动辅助设备,向辅助设备发送调试指令,控制辅助设备对开模终点位置进行调试。其中,开模终点为辅助设备取件或放置嵌件位置。辅助设备在接收到调试指令时,调用所连接的辅机治具,控制辅机治具调试取件或放置嵌件的各节点位置,将辅机治具调试成功的节点位置标记为取件调试位置,并将该取件调试位置数据发送到注塑机处,注塑机获取该取件调试位置数据,读取该取件调试位置,并将该区间调试位置设置为参考开模终点,将该参考开模终点存储到指定的存储文件,作为后续位置补偿的基准开模终点数据。

79.具体的,在辅助设备调试结束后,注塑机启动注塑成型生产流程,控制注塑机开模到当前开模终点,获取当前开模终点,将当前开模终点和辅助设备调试获取的参考开模终点进行对比,确定当前开模终点和参考开模终点的偏差值。

80.具体的,辅助设备调试结束后,注塑机向辅助设备发送开模终点位置补偿指令,控制辅助设备根据参考开模终点执行位置补偿操作,并同步获取辅助设备的补偿激活状态,在注塑机显示界面显示补偿激活状态。

81.具体的,辅助设备接收到该开模终点位置补偿指令后,在下一模生产周期执行开模终点补偿操作。

82.在一具体实施例中,注塑机在确定辅助设备调试结束后,获取辅助设备调试的参考开模终点,该参考开模终点为300.00mm(单位:毫米)。在获取参考开模终点后,注塑机启动注塑成型生成流程,在开模到当前开模终点,获取当前开模终点为301.52mm(单位:毫米),对比当前开模终点301.52mm和参考开模终点300.00mm,确定当前开模终点和参考开模终点的偏差值为1.52mm(单位:毫米)。

83.步骤s20:根据所述偏差值和所述参考开模终点确定目标开模终点;

84.本实施例中,注塑机在开模到当前开模终点位置后,向辅助设备发送开模完成的提示信息,并将该当前开模终点位置数据和偏差值发送到辅助设备,并向辅助设备发送位置补偿指令,控制该辅助设备根据该偏差值对参考开模终点进行位置补偿,从而获取补偿后的目标开模终点,其中,该目标开模终点为根据注塑机的当前开模终点和辅助设备的参考开模终点的偏差值进行补偿后获得的高精度开模终点。

85.具体的,辅助设备在接收注塑机发出的开模完成提示信息和位置补偿指令后,为避免在进行位置补偿过程中因方向不当,导致辅助设备对模具造成损坏,因此,辅助设备获取注塑机的当前开模方向,根据该当前开模方向确定辅助设备本次进行位置补偿的位置补

偿轴。其中,位置补偿轴是辅助设备上用于带动辅机治具移动以进行位置补偿的可伸缩轴。位置补偿轴包括x位置补偿轴、y位置补偿轴和z位置补偿轴。可选的,在一具体实施例中,位置补偿轴上设置有位置信息,如刻度等。

86.具体的,在确定辅助设备上的位置补偿轴后,辅助设备记录参考开模终点所对应的补偿轴当前位置,并将当前开模终点和参考开模终点的偏差值导入到辅助设备,辅助设备根据补偿轴当前位置和偏差值,补偿计算辅助设备的位置补偿轴的补偿执行位置,确定并读取该补偿执行位置的位置数据。

87.具体的,辅助设备确定补偿轴当前位置和偏差值后,根据偏差值确定辅助设备的位置补偿轴的补偿方向,其中,补偿方向包括增加行程和减少行程。具体的,若获取到的当前开模终点减去参考开模终点的偏差值大于零,则辅助设备的位置补偿轴的补偿方向为增加行程方向;若获取到的当前开模终点减去参考开模终点的偏差小于零,则辅助设备的位置补偿轴的补偿方向为减少行程。

88.具体的,辅助设备在确定补偿轴当前位置、补偿方向和偏差值后,根据该补偿轴当前位置、补偿方向和偏差值计算位置补偿轴的补偿执行位置,控制辅机治具沿位置补偿轴增加行程或减少行程到位置补偿轴的补偿执行位置,以使得该辅助设备进行位置补偿到目标开模终点。

89.可选的,在一具体实施例中,辅助设备根据开模方向,确定需要进行位置补偿的位置补偿轴为x位置补偿轴,且参考开模终点对应的补偿轴当前位置为120mm(单位:毫米),偏差值为1mm(单位:毫米)。辅助设备确定补偿方向为增加行程,补偿执行位置为121mm(单位:毫米),控制辅机治具沿x位置补偿轴增加行程1mm到补偿执行位置处,从而使得辅助设备进行位置补偿到目标开模终点。

90.步骤s30:控制辅助设备根据所述目标开模终点执行取件或放置镶件操作。

91.可选的,在辅助设备进行位置补偿抵达目标开模终点后,注塑机相辅助设备发出取件操作指令,辅助设备接收该取件操作指令后,在目标开模终点位置驱动辅机治具执行取件操作,取出开模完成后的模具。

92.可选的,在辅助设备进行位置补偿抵达目标开模终点后,注塑机相辅助设备发出放置镶件指令,辅助设备接收该放置镶件指令操作指令后,在目标开模终点位置驱动辅机治具执行放置镶件,将镶嵌件安装在开模完成的器件中。

93.可选的,用户还能够根据实际生产需求,关闭辅助设备位置补偿功能,具体的,用户通过注塑机和/或辅助设备的控制界面的操作选项,向注塑机和/或辅助设备发送关闭辅助设备位置补偿操作指令,注塑机或辅助设备获取注塑机的当前运行模式,若当前为周期性自动生产模式,注塑机向辅助设备发送关闭位置补偿功能,驱动辅助设备在执行完本周期的位置补偿后停止补偿功能;

94.若注塑机未启动周期自动生产运行模式,注塑机向辅助设备发送关闭位置补偿功能,驱动辅助设备立即停止位置补偿功能。

95.可选的,在辅助设备停止位置补偿功能后,注塑机获取辅助设备的位置补偿状态为未激活状态,在显示界面显示该位置补偿状态。

96.本实施例中,通过获取本次注塑开模的当前开模终点和辅助设备调试的参考开模终点,确定当前开模终点和参考开模终点之间的偏差值,并根据所述偏差值和所述参考开

模终点确定目标开模终点,辅助设备根据该目标开模终点执行取件或放置镶件操作,实现通过辅助设备进行位置补偿,无需降低开模过程中的开模速度,也能达到高精度开模终点开模取件的要求,有效地缩短生产周期,提高生产效率。

97.参考图3,图3是本发明开模终点位置补偿方法另一实施例的流程示意图。

98.本实施例中,开模终点位置补偿方法包括:

99.步骤s01:确定偏差补偿范围;

100.步骤s11:在所述偏差值处于所述偏差补偿范围之外时,输出开模错误提示信息;

101.步骤s21:在所述偏差值处于所述偏差补偿范围内时,执行所述根据所述偏差值和所述参考开模终点确定目标开模终点的步骤。

102.本实施例中,注塑机在上电启动后,检测人员在该注塑设备中预设偏差补偿阈值,并根据偏差补偿阈值确定偏差补偿范围,控制辅助设备在执行偏差补偿操作时所允许的最大补偿距离。

103.具体的,检测人员在注塑机出厂时,根据实际运行及生产需求,设置辅助设备的各位置补偿轴所允许的最大补偿距离,即偏差补偿阈值,可选的,在一具体实施例中,检测人员根据注塑机的实际生产和运行需求,设置辅助设备的位置补偿轴的偏差补偿阈值为+2mm(单位:毫米)和

‑

5mm(单位:毫米)。

104.可选的,相关工作人员根据预设的偏差补偿阈值,对应设置偏差补偿范围,具体的,将该偏差补偿阈值设置为该偏差补偿范围区间的端点,从而形成偏差补偿范围区间。

105.具体的,在注塑机进行开模生产时,获取当前开模终点和参考开模终点的偏差值,将该偏差值和偏差补偿阈值进行比较,判断偏差值是否超过偏差补偿范围。根据不同的判断结果执行相应的操作。

106.具体的,若偏差值大于增加行程方向的偏差补偿阈值或小于减少行程方向的偏差值补偿阈值,确定该偏差值超过该偏差补偿阈值,即该偏差值处于偏差补偿范围之外,注塑机判定本次开模错误,在显示界面输出开模错误提示,辅助设备不进行位置补偿操作。

107.具体的,若该偏差值小于增加行程方向的偏差补偿阈值或大于减小行程方向的偏差值补偿阈值,确定该偏差值未超过该偏差补偿阈值,即该偏差值处于偏差补偿范围内,注塑机判定本次开模运行正常,向辅助设备发送位置补偿指令,控制辅助设备基于该偏差对参考开模终点执行位置补偿操作。

108.可选的,在一具体实施例中,注塑机预设的偏差补偿阈值为+2mm和

‑

5mm,即偏差补偿范围为[+2,

‑

5](单位:毫米)。注塑机获取到当前开模终点和参考开模终点的偏差值为+3mm(单位:毫米),该偏差值+3mm大于增加行程方向的偏差补偿阈值+2mm,注塑机确定该偏差值处于偏差补偿范围之外,在显示界面发出开模错误提示。

[0109]

可选的,在一具体实施例中,注塑机预设的偏差补偿阈值为+2mm和

‑

5mm,即偏差补偿范围为[+2,

‑

5](单位:毫米)。注塑机获取到当前开模终点和参考开模终点的偏差值为

‑

2mm,该偏差值

‑

2mm大于减少行程方向的偏差补偿阈值,即该偏差值

‑

2mm处于偏差补偿范围内,注塑机判定本次开模运行正常,向辅助设备发送位置补偿指令,控制辅助设备基于该偏差值

‑

2mm对参考开模终点执行位置补偿操作。

[0110]

本实施例中,通过预设偏差补偿阈值,根据偏差补偿阈值对应设置偏差补偿范围,并判断偏差值是否超过偏差阈值来判定偏差值是否落入偏差补偿范围内,并根据判断结果

确定是否取得辅助设备执行位置补偿操作,从而避免因其它因素导致开模偏差过大时,辅助设备进行位置补偿导致无法复位,确保了辅助设备位置补偿操作的准确性,提高位置补偿精度。

[0111]

基于本发明上述实施例的开模终点位置补偿方法,本发明还提供一种注塑系统,本实施例中,注塑系统包括:注塑机和辅助设备。

[0112]

可选的,注塑机,与辅助设备通讯连接,被配置为在接收开模指令时进行开模操作,并根据开模指令向辅助设备发送控制指令,控制辅助设备执行开模终点位置补偿操作;

[0113]

辅助设备,被配置为根据注塑机发送的控制指令,执行开模终点位置补偿操作,以定位到目标开模终点执行取件或放置镶件操作。

[0114]

该注塑系统在执行时实现如上述开模终点位置补偿方法的任一步骤。

[0115]

此外,本申请还提供一种计算机可读存储介质,计算机可读存储介质上存储有开模终点位置补偿程序,开模终点位置补偿程序被处理器执行时实现如上述开模终点位置补偿方法的步骤。

[0116]

需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、药品或者系统不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、药品或者系统所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、药品或者系统中还存在另外的相同要素。

[0117]

上述本发明实施例序号仅仅为了描述,不代表实施例的优劣。

[0118]

通过以上的实施方式的描述,本领域的技术人员可以清楚地了解到上述实施例方法可借助软件加必需的通用硬件平台的方式来实现,当然也可以通过硬件,但很多情况下前者是更佳的实施方式。基于这样的理解,本发明的技术方案本质上或者说对现有技术做出贡献的部分可以以软件产品的形式体现出来,该计算机软件产品存储在如上所述的一个存储介质(如rom/ram、磁碟、光盘)中,包括若干指令用以使得一台终端设备执行本发明各个实施例所述的方法。

[0119]

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1