一种超声振动改善超临界模压微孔发泡质量的模具及其应用

1.本发明涉及塑料加工领域,具体涉及一种超声振动改善超临界模压微孔发泡质量的模具及其应用。

背景技术:

2.随着科学技术的飞速发展,高分子加工成型技术不断丰富和创新,其中高分子发泡成型已迅速成为现代塑料工业的重要材料加工方法之一。超临界流体,是指当温度和压力都高于某一临界值时,处于此条件下的物质呈现出一种既有液体性质又有气体性质的状态。超临界流体由于其环境友好,易溶于聚合物,发泡可控,已逐渐成为微孔发泡成型的重要发泡剂。

3.超声振动对于聚合物发泡过程的影响已有学者进行了研究,文献(占国荣,周南桥.振动力场下超微孔塑料发泡技术的研究.塑料,2001)将振动场引入了挤出发泡的过程中,提出振动场的作用可以促进气体均匀扩散并且降低成核势能;专利cn 105415566 a在注塑成型过程中引入了超声振动,将超声振动装置安装在型芯上,利用超声振动对聚合物的空化作用在聚合物中产生泡孔从而发泡聚合物;专利cn 102765161 b在聚烯烃化学发泡的发泡炉内设定了超声振动装置,对于发泡完成但处于熔融状态下的聚烯烃进行超声处理,获得泡孔均匀的聚烯烃材料;专利cn 203622749 u开发了一种超声控制的微发泡成型装置,在注塑模具中安装超声振动装置,控制发泡过程中气体在聚合物中的扩散速度以及溶解度,获得发泡均匀的发泡材料。

4.综上分析,现阶段技术存在较多不足:首先,目前超声振动仅用于注塑发泡,对模压发泡来说并不适用;其次,目前主要在化学发泡上使用超声振动,但是超临界发泡和化学发泡有着明显的不同,未见在超临界发泡过程使用超声振动辅助;最后,目前利用超声振动主要着眼于气体的扩散或溶解度,未见其应用于改善发泡成核之过程。

技术实现要素:

5.为了克服现有技术存在的不足,本发明的目的是提供一种超声振动改善超临界模压微孔发泡质量的模具及其应用。

6.本发明公开了一种超声振动改善超临界模压微孔发泡质量的模具。该模具能够在超临界流体注入时通过超声波振动的作用促进气体均匀分散,在气体成核阶段起到降低成核势能、促进气体析出、降低发泡阻力的作用,可获得高质量微孔发泡产品。

7.本发明的目的至少通过如下技术方案之一实现。

8.本发明提供的超声振动改善超临界模压微孔发泡质量的模具,包括凸模板、凹模板、超声振动装置及压力控制装置,所述凸模板与凹模板合模后凸模板与凹模板之间形成发泡室;所述超声振动装置与发泡室连接,所述压力控制装置与发泡室连接。

9.进一步地,所述凹模板设有超临界流体通道,所述发泡室通过超临界流体通道连接超临界流体泵。

10.进一步地,所述超声振动装置包括超声振动控制器及超声振动工作装置;所述超声振动控制器与超声振动工作装置连接;所述超声振动工作装置包括超声振动动力装置、传动杆及超声振动模块;所述传动杆的一端与超声振动动力装置连接,传动杆的另一端与超声振动模块连接。

11.进一步地,所述压力控制装置包括压力传感器及压力控制工作装置;所述压力传感器与压力控制工作装置连接。

12.优选地,所述压力工作控制装置为压力控制阀门、发泡室体积控制装置中的一种以上。

13.进一步地,当所述压力工作控制装置选用压力控制阀门时,所述凹模板设置有排气通道使发泡室与外界连接,所述压力控制阀门设置在排气通道上;当所述压力工作控制装置选用发泡室体积控制装置时,所述发泡室体积控制装置包括上模底板、下模底板及底板距离控制器,所述上模底板与凸模板连接,所述下模底板与凹模板连接,所述底板距离控制器分别与上模底板、下模底板连接。

14.进一步地,所述凸模板和凹模板中设置冷却水路。

15.本发明提供的一种使用超声振动改善超临界模压微孔发泡质量的模具制备发泡材料的方法,包括如下步骤:

16.(1)将超声振动改善超临界模压微孔发泡质量的模具升温至发泡温度,然后将发泡聚合物置于凹模板中,将凸模板与凹模具合模,凸模板与凹模具之间形成发泡室;往所述发泡室中通入超临界流体,同时开启超声振动装置(超声振动通过振动杆或振动板传递到发泡聚合物中),进行发泡处理;

17.(2)降低发泡室压力使其成核,同时加大超声振动的频率,进行成核处理,冷却至室温,开模,取出发泡室内聚合物,得到所述发泡材料。

18.进一步地,步骤(1)所述发泡温度为50~350℃;

19.进一步地,步骤(1)所述超临界流体为超临界二氧化碳和超临界氮气中的一种;

20.进一步地,步骤(1)中,发泡室通入超临界流体后,在所述发泡处理的过程中,发泡室中的压力为5~25mpa;

21.进一步地,步骤(1)所述超声振动装置的超声振动频率为15khz~20khz;

22.进一步地,步骤(1)所述发泡时间为0.5h~6h;

23.进一步地,步骤(1)所述发泡聚合物为热塑性塑料或者预硫化后的橡胶。

24.进一步地,步骤(2)所述成核处理的过程中,发泡室的压力为发泡处理时压力的90%~95%,超声振动的频率为20khz~30khz;

25.进一步地,步骤(2)所述成核处理的温度为50~350℃,成核处理的时间为3s~5s。

26.优选地,步骤(2)所述成核处理的时间为5s。

27.与现有技术相比,本发明具有如下优点和有益效果:

28.(1)本发明开发了一种适用于超声振动改善超临界模压微孔发泡的模具,为模压微孔发泡成型提供新的研究思路。

29.(2)本发明通过在超临界流体注入阶段加入频率较低的超声振动,促进气体在聚合物中的扩散,使得气体在聚合物中分布的更均匀,有利于促进形成泡孔均匀的产品;

30.(3)本发明利用卸压阀或发泡室体积控制装置,实现超声振动作用于超临界发泡

的成核阶段,在振动场下,气泡核受到剪切、拉伸作用产生三维取向,降低了成核势能,有利于获得更大的成核率,从而制备更高质量微发泡产品;

31.(4)本发明公开改善超临界微孔发泡质量的方法不同于目前微发泡产品微孔质量改善的主流方法,为超声振动在超临界微孔发泡领域提供借鉴。

附图说明

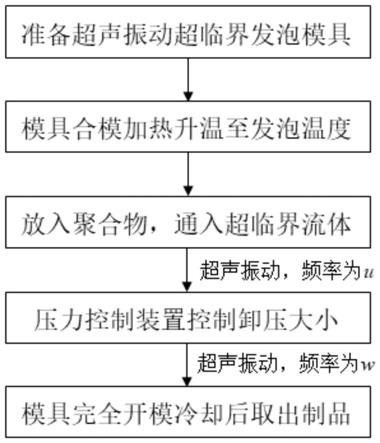

32.图1为本发明实施例中超声振动改善超临界模压微孔发泡质量的方法流程图;

33.图2为本发明实施例中超声振动改善超临界模压微孔发泡质量的模具示意图;

34.图3为本发明实施例中超声振动改善超临界模压微孔发泡质量的模具示意图;

35.图4为本发明实施例中超声振动改善超临界模压微孔发泡质量的模具示意图;

36.1为凸模板,2为紫铜密封圈,3为超临界流体通道,4为发泡室,5为凹模板,6为聚合物,7为超声振动动力装置,8为传动杆,9为超声振动模板,10为超声振动控制器,11为橡胶垫,12为压力控制阀门,13为压力传感器,14为冷却水路,15为上模底板,16为下模底板,17为底板距离控制器,18为超声振动杆。

37.图5为实施例2和对比例制备的发泡材料的电镜图。

具体实施方式

38.以下结合实例对本发明的具体实施作进一步说明,但本发明的实施和保护不限于此。需指出的是,以下若有未特别详细说明之过程,均是本领域技术人员可参照现有技术实现或理解的。所用试剂或仪器未注明生产厂商者,视为可以通过市售购买得到的常规产品。

39.实施例1

40.参照图2所示,一种超声振动改善超临界模压微孔发泡质量的模具,包括凸模板1、凹模板5、超声振动装置及压力控制装置,所述凸模板1与凹模板5合模时,凸模板1与凹模具5之间形成发泡室4;所述超声振动装置与发泡室4连接,所述压力控制装置与发泡室4连接。

41.所述凹模板5设有超临界流体通道3,所述发泡室4通过超临界流体通道3连接超临界流体泵。

42.参照图2所示,所述超声振动装置的数量可以设置为一个,所述超声振动装置包括超声振动控制器10及超声振动工作装置;所述超声振动控制器10与超声振动工作装置连接;所述超声振动工作装置包括超声振动动力装置7、传动杆8及超声振动模块9;所述传动杆8的一端与超声振动动力装置7连接,传动杆8的另一端与超声振动模块9连接;所述超声振动模块为超声振动板,超声振动板设置在发泡室4中。所述超声振动模块9与凹模板5之间还设置有橡胶垫11,以使发泡室4密封。

43.参照图4所示,所述超声振动装置的数量可以设置为两个或以上,所述超声振动装置包括超声振动控制器10及超声振动工作装置;所述超声振动控制器10与超声振动工作装置连接;所述超声振动工作装置包括超声振动动力装置7、传动杆8及超声振动模块9;所述传动杆8的一端与超声振动动力装置7连接,传动杆8的另一端与超声振动模块9连接;所述超声振动模块为超声振动杆18,超声振动杆18设置在发泡室4中。

44.所述压力控制装置包括压力传感器13及压力控制工作装置;所述压力传感器13与压力控制工作装置连接。

45.所述压力工作控制装置为压力控制阀门12、发泡室体积控制装置中的一种以上。

46.当所述压力工作控制装置选用压力控制阀门时,所述凹模板4设置有排气通道使发泡室4与外界连接,所述压力控制阀门12设置在排气通道上。

47.参照图3所示,当所述压力工作控制装置选用发泡室体积控制装置时,所述发泡室4体积控制装置包括上模底板15、下模底板16及底板距离控制器17,所述上模底板15与凸模板1连接,所述下模底板16与凹模板5连接,所述底板距离控制器17分别与上模底板15、下模底板16连接。

48.所述凸模板1和凹模板5中设置冷却水路14。

49.实施例2

50.参照图1所示,一种使用超声振动改善超临界模压微孔发泡质量的模具制备发泡材料的方法,包括如下步骤:

51.准备好待发泡聚合物——预硫化的丁腈橡胶以及图3所示的超声振动改善超临界模压微孔发泡质量的模具,将所述超声振动改善超临界模压微孔发泡质量的模具加热至70℃,然后往发泡室内放入预硫化的丁腈橡胶,合模,通入超临界二氧化碳,使发泡室的压力为15mpa,开启超声振动装置,进行发泡处理,超声振动频率为15khz;发泡时间2h;压力控制装置使发泡室内压力下降5%,进行成核处理,此时超声振动频率为25khz,处理时间为5s,之后完全开模,冷却至室温后,取出制品,得到发泡材料。

52.对比例

53.对比例制备发泡材料的方法可参照实施例2所示,唯一不同之处在于:对比例在发泡处理和成核处理的过程中均没有开启超声振动装置,得到一种发泡材料。

54.将实施例2和对比例的发泡材料在电镜下观察(结果参照图5所示),并在下表1中统计泡孔大小及泡孔密度。

55.表1

[0056] 泡孔大小(μm)泡孔密度(个/cm3)无超声58.32.3*107有超声52.53.2*107[0057]

图5的a部分是对比例没有开启超声振动装置制备的发泡材料的sem图,图5的b部分是实施例2在开启超声振动装置制备的发泡材料的sem图;

[0058]

从表1中的统计数据以及泡孔形态的sem图(图5)来看,经过超声处理的超临界模压发泡处理的确对发泡形态有一定的改善作用。

[0059]

以上实施例仅为本发明较优的实施方式,仅用于解释本发明,而非限制本发明,本领域技术人员在未脱离本发明精神实质下所作的改变、替换、修饰等均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1