一种立式锁模机构的制作方法

1.本发明属于注塑机设备技术领域,涉及一种立式锁模机构。

背景技术:

2.注塑机是一个机械设备,通常由注射系统、合模系统、液压传达动系统、电气控制系统、润滑系统、加热及冷却系统、安全监测系统等组成。在注塑机将产品注塑成型的过程中,需要通过锁模方式将模具固定。

3.传统的立式锁模机构是通过气缸、油压等驱动装置来进行锁模,由于锁模油缸及模具均安装在固定模板的上方,会占用较大的纵向空间,需要更高的厂房,增加厂房的建造成本,同时较高的锁模机构不便于操作者观察和维修;此外,由于现有的锁模机构没有设置安全装置,当塑料制品压制完成后,操作者直接伸手取成塑料件时,存在一定的安全隐患。

技术实现要素:

4.本发明的目的是针对现有的技术存在上述问题,提出了一种立式锁模机构,本发明从结构上降低了立式锁模的整体高度,同时提高了操作安全性。

5.本发明的目的可通过下列技术方案来实现:

6.一种立式锁模机构,包括:用于放置模具的固定模板,所述模具包括上模具和下模具,所述固定模板的四周贯穿设置有四个第一套管,所述第一套管内滑动设置有拉杆,所述拉杆的上下端均伸出固定模板;

7.上模板,所述上模板水平设置在四个拉杆的上端,所述上模板的下侧面通过两个第一支撑板水平固设有圆柱体,所述圆柱体的下侧面固设有第一电磁模板;

8.顶推机构,所述顶推机构设置在上模板上,所述顶推机构能够将第一电磁模板上吸附的上模具向下推出;

9.下模板,所述下模板水平固设在四个拉杆的下端;

10.驱动机构,所述驱动机构设置在下模板和固定模板之间,所述驱动机构能够带动下模板上下移动;

11.安全机构,所述安全机构设置在上模板和固定模板之间,当第一电磁模板向上远离固定模板时,所述安全机构能够防止上模板意外下滑。

12.在上述的一种立式锁模机构中,所述顶推机构包括:

13.第二通孔,所述圆柱体的轴向开设有贯穿孔,所述第二通孔开设在圆柱体的上侧壁上;

14.第三通孔,所述第三通孔开设在圆柱体的下侧壁上,所述第二通孔和第三通孔正下正对,所述第一电磁模板上开设有第一通孔,所述第二通孔和第一通孔上下正对;

15.顶推油缸,所述顶推油缸固设在上模板上,所述顶推油缸的下端穿过第二通孔延伸至贯穿孔内且端部正对第三通孔。

16.在上述的一种立式锁模机构中,所述驱动机构包括:

17.液压油缸,所述液压油缸的活塞杆端竖直固设在固定模板的下侧面上,所述液压油缸的活塞缸上固设有固定块;

18.第一穿孔,所述第一穿孔开设在下模板上,所述液压油缸的活塞缸端延伸至第一穿孔内;

19.传动结构,所述传动结构设置在固定模板和下模板之间,所述传动结构能够利用液压油缸的伸缩带动下模板上下移动。

20.在上述的一种立式锁模机构中,所述传动结构包括两个传动组件,两个所述传动组件分别对称固设在固定块的相对两侧,所述传动组件包括:

21.四个第一铰接板,四个所述第一铰接板平行固设在固定模板的下侧面上,两个相邻的第一铰接板之间铰接有第一活动杆;

22.三个第二铰接板,三个所述第二铰接板平行固设在下模板的上侧面上,三个所述第二铰接板和四个第一铰接板上下正对,三个所述第二铰接板的两侧面共铰接有四个第二活动杆,所述第一活动杆的下端铰接在两个相邻第二活动杆的上端之间;

23.三个第三铰接板,三个所述第三铰接板平行固设在固定块的一侧面上,三个所述第三铰接板的侧面分别铰接有三个第三活动杆,三个所述第三活动杆的外端分别铰接在三个第一活动杆上。

24.在上述的一种立式锁模机构中,所述固定块的相对两侧水平固设有两个延伸板,所述延伸板上开设有第四通孔,所述第四通孔内插设有导向杆,所述导向杆的上端与固定模板的下侧面固连,所述导向杆的下端伸出延伸板且端部固设有限位板。

25.在上述的一种立式锁模机构中所述安全机构包括:

26.限位杆,所述上模板的侧边固设有顶板,所述限位杆竖直固设在顶板的下侧面上,所述限位杆上设有第一限位凸沿,位于第一限位凸沿下方的限位杆上设有第二外螺纹;

27.内螺纹套管,所述内螺纹套管通过第二外螺纹螺纹连接在限位杆的下端,所述内螺纹套管的下端固设有底板;

28.支撑杆,所述支撑杆通过两个第二支撑板铰接在固定模板上,两个所述第二支撑板之间水平固设有挡杆,所述挡杆位于支撑杆的左侧,当支撑杆逆时针转动至竖直状态并接触限位杆的下端时,所述挡杆能够限制支撑杆继续转动;

29.气缸,所述气缸的一端铰接在固定模板上,另一端铰接在支撑杆上;

30.固定结构,所述固定结构设置在其中一个第二支撑板上,当支撑杆逆时针转动至接触挡杆时,所述固定结构能够将支撑杆固定在当前位置。

31.在上述的一种立式锁模机构中,所述固定结构包括:

32.第二穿孔,所述第二穿孔水平开设在其中一个第二支撑板上,所述第二穿孔内插设有滑动杆,所述滑动杆的一端延伸至两个第二支撑板之间;

33.第二盲孔,所述第二盲孔开设在支撑杆靠近第二穿孔的一侧,当支撑杆转动至竖直状态并接触挡杆时,所述第二盲孔和第二穿孔正对;

34.限位结构,所述限位结构设置在第二穿孔的一侧,所述限位结构能够带动滑动杆沿着第二穿孔来回滑动,当支撑杆转动至竖直位置并接触挡杆时,所述限位结构能够使滑动杆的端部插入到第二盲孔内。

35.在上述的一种立式锁模机构中,所述限位结构包括:

36.第一复位弹簧,所述滑动杆的左端伸出第二穿孔且端部固设有挡板,所述第一复位弹簧套设在挡板和第二支撑板之间的滑动杆上;

37.第一电磁铁,所述第一电磁铁环设在第二穿孔靠近支撑杆的一侧,所述固定模板上设有控制器,所述第一电磁铁通过控制器与外部电源电连接;

38.第二电磁铁,位于两个第二支撑板之间的滑动杆上设有第二限位凸沿,所述第二电磁铁环设在第二限位凸沿靠近第二穿孔的一侧,所述第二电磁铁通过控制器与外部电源电连接;

39.压力传感器,所述压力传感器嵌装在挡杆靠近支撑杆的一侧,所述压力传感器与控制器电连接。

40.在上述的一种立式锁模机构中,所述上模板上侧面的四周竖直转动设置有四个第一转轴,四个所述第一转轴和四个拉杆一一对应,所述拉杆的上端设有第一盲孔,所述第一盲孔的内侧壁上设有内螺纹,所述第一转轴的下端延伸至上模板的下方且端部设有第一外螺纹,所述第一转轴的下端通过第一外螺纹螺纹连接在相对应的第一盲孔内,所述第一转轴的上端固设有第一链轮,四个所述第一链轮之间绕设有第一链条,所述上模板上设有第一电机,所述第一电机的输出轴上固设有第二链轮,所述第二链轮和第一链条传动连接。

41.在上述的一种立式锁模机构中,所述下模板下侧面的四周上设有四个缓冲结构,所述缓冲结构包括:

42.竖杆,所述竖杆竖直固设在下模板下侧面上;

43.圆筒,所述圆筒的上端开设有第五通孔,所述竖杆的下端穿过第五通孔且端部固设有滑板,所述滑板滑动设置在圆筒内,所述滑板和圆筒的内底之间固连有第三复位弹簧;

44.第二复位弹簧,所述圆筒的下端固设有橡胶板,所述第二复位弹簧套设在圆筒外,所述第二复位弹簧的一端固设在下模板的下侧面上,另一端固设在橡胶板上。

45.与现有技术相比,本发明具有以下优点:

46.1、将上模具放置在固定模板上,上模具吸附在第一电磁模板上,通过驱动机构带动下模板向下移动,通过四个拉杆带动上模板和第一电磁模板向下移动,使上下模具合在一起,然后进行注塑,由于驱动机构设置在下模板和固定模板之间,降低了锁模机构上半部分的高度,通过增加地台高度或者将下半部分嵌入地下的方法,使操作者便于观察和拿取模具,减小厂房的高度要求,降低建造成本,当需要更换模具时,关闭第一电磁模板,通过顶推机构将上模具向下推出,使其快速分离,便于更换;此外,当注塑完成后,上模板带动第一电磁铁和上模具向上移动,操作者伸手拿取塑料制品,安全机构能够防止上模板意外下滑,提高操作的安全性;

47.2、当需要更换上模具时,启动顶推油缸使其伸长,顶推油缸的下端穿过第三通孔和第一通孔将上模具向下推出,避免上模具粘连在第一电磁模板上,操作简单;

48.3、初始状态,上模板距离固定模板的距离较大,启动液压油缸使其伸长,使活塞缸向下移动,通过传动结构带动下模板向下移动,通过四个拉杆带动上模板向下移动,将上下模具压紧,开始注塑成型工作;同理,启动液压油缸使其缩短,活塞缸向上移动,通过传动结构带动下模板向上移动,通过四个拉杆推动上模板向上移动,使上下模具分离,便于拿取塑料制品;

49.4、液压油缸处于收缩状态时,活塞缸上的固定块靠近固定模板,通过第三活动杆

带动第一活动杆和第二活动向液压油缸方向弯曲,使下模板靠近固定模板,此时上模板与固定模板的距离较大,当液压油缸伸长时,活塞缸带动固定块和第三活动杆向下移动,将第一活动杆和第二活动杆向外推出,使下模板逐渐远离固定模板,上模板逐渐靠近固定模板,将上下模具压合;

50.5、当液压油缸伸缩时,推动活塞缸和固定块上下移动,两个导向杆滑动设置在固定块的两个第四通孔内,起到导向作用,避免液压油缸伸缩时,发生偏转造成损坏;

51.6、初始状态,气缸收缩,支撑杆倾斜向外远离限位杆的下端,当塑料制品压制完成后,启动液压油缸使其缩短,带动上模板和第一电磁模板向上移动,启动气缸使其伸长,推动支撑杆向内转动至竖直状态,并接触限位杆的下端,挡杆限制支撑杆继续转动,然后通过固定结构将其固定在当前位置,避免上模板意外向下滑动,对操作者造成伤害;此外,转动内螺纹套管可以改变底板的高度位置,使限位杆可以作用于不同的模具,提高适用范围,结构简单;

52.7、当支撑杆在转动时,在限位结构的作用下,使滑动杆的端部远离支撑杆,不影响支撑杆的转动,当支撑杆转动至竖直状态并接触挡杆时,通过限位结构带动滑动杆的端部插入到支撑杆的第二盲孔内,将支撑杆固定在当前位置,安全可靠;

53.8、初始状态,启动第一电磁铁和第二电磁铁,使两者的磁极相反,产生吸引力,牢牢的吸附在一起,使滑动杆的端部远离支撑杆,此时第一复位弹簧被压缩,当气缸推动支撑杆逆时针转动至竖直状态并接触挡杆时,挡杆上的压力传感器发出信号给控制器,控制器关闭第一电磁铁和第二电磁铁,在第一复位弹簧的作用下,使滑动杆快速向支撑杆方向滑动,端部插入到第二盲孔内,将支撑杆固定在当前位置,结构简单;

54.9、当液压油缸的伸缩形成不能满足模具的高度要求时,可以启动第一电机,通过第二链轮带动第一链条转动,使得四个第一链轮和第一转轴同时同向转动,第一转轴的下端在拉杆的第一盲孔内转动,改变固定模板和上模板之间的距离,使其适应不同高度的模具,提高适用范围;

55.10、当液压油缸伸长时,推动下模板向下移动,当下模板的橡胶板接触地面时,第二复位弹簧被压缩,起到一次缓冲作用,当下模板继续向下移动时,下模板上的竖杆带动滑板向下移动,压缩第三复位弹簧,起到二次缓冲作用。

附图说明

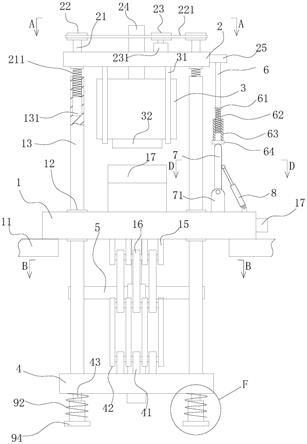

56.图1是本发明的结构示意图;

57.图2是图1中a-a处的剖视图;

58.图3是图1中b-b处的剖视图;

59.图4是图3中c-c处的剖视图;

60.图5是图1中d-d处的剖视图;

61.图6是图5中e-e处的剖视图;

62.图7是圆柱体的结构示意图;

63.图8是图1中f处的局部放大图。

64.图中,1、固定模板;11、支撑座;12、第一套管;13、拉杆;131、第一盲孔;14、导向杆;141、限位板;15、第一铰接板;16、第一活动杆;17、控制器;2、上模板;21、第一转轴;211、第

一外螺纹;22、第一链轮;221、第一链条;23、第二链轮;231、第一电机;24、顶推油缸;25、顶板;3、圆柱体;31、第一支撑板;32、第一电磁模板;321、第一通孔;33、贯穿孔;34、第二通孔;35、第三通孔;4、下模板;41、第二铰接板;42、第二活动杆;43、竖杆;431、滑板;44、第一穿孔;5、固定块;51、液压油缸;52、延伸板;521、第四通孔;53、第三铰接板;54、第三活动杆;6、限位杆;61、第二限位凸沿;62、第二外螺纹;63、内螺纹套管;64、底板;7、支撑杆;71、第二支撑板;711、第二穿孔;712、第一电磁铁;72、挡杆;721、压力传感器;73、滑动杆;731、挡板;732、第三限位凸沿;733、第二电磁铁;74、第一复位弹簧;75、第二盲孔;8、气缸;9、圆筒;91、第五通孔;92、第二复位弹簧;93、第三复位弹簧;94、橡胶板。

具体实施方式

65.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

66.如图1至8所示,一种立式锁模机构,包括用于放置模具17的固定模板1、上模板2、顶推机构、下模板4、驱动机构和安全机构。

67.所述模具17包括上模具和下模具。

68.所述固定模板1的四周贯穿设置有四个第一套管12,所述第一套管12内滑动设置有拉杆13,所述拉杆13的上下端均伸出固定模板1。

69.所述上模板2水平设置在四个拉杆13的上端,所述上模板2的下侧面通过两个第一支撑板31水平固设有圆柱体3,所述圆柱体3的下侧面固设有第一电磁模板32,所述第一电磁模板32与外部电源电连接。

70.所述顶推机构设置在上模板2上,所述顶推机构能够将第一电磁模板32上吸附的上模具向下推出。

71.所述下模板4水平固设在四个拉杆13的下端。

72.所述驱动机构设置在下模板4和固定模板1之间,所述驱动机构能够带动下模板4上下移动。

73.所述安全机构设置在上模板2和固定模板1之间,当第一电磁模板32向上远离固定模板1时,所述安全机构能够防止上模板2意外下滑。

74.将上模具放置在固定模板1上,上模具吸附在第一电磁模板32上,通过驱动机构带动下模板4向下移动,通过四个拉杆13带动上模板2和第一电磁模板32向下移动,使上下模具合在一起,然后进行注塑,由于驱动机构设置在下模板4和固定模板1之间,降低了锁模机构上半部分的高度,通过增加地台高度或者将下半部分嵌入地下的方法,使操作者便于观察和拿取模具,减小厂房的高度要求,降低建造成本,当需要更换模具时,关闭第一电磁模板32,通过顶推机构将上模具向下推出,使其快速分离,便于更换;此外,当注塑完成后,上模板2带动第一电磁铁32和上模具向上移动,操作者伸手拿取塑料制品,安全机构能够防止上模板2意外下滑,提高操作的安全性。

75.具体来说,所述顶推机构包括第二通孔34、第三通孔35和顶推油缸24。

76.所述圆柱体3的轴向开设有贯穿孔33,所述第二通孔34开设在圆柱体3的上侧壁上。

77.所述第三通孔35开设在圆柱体3的下侧壁上,所述第二通孔34和第三通孔35正下

正对,所述第一电磁模板32上开设有第一通孔321,所述第二通孔38和第一通孔321上下正对。

78.所述顶推油缸24固设在上模板2上,所述顶推油缸24的下端穿过第二通孔34延伸至贯穿孔33内且端部正对第三通孔35。

79.当需要更换上模具时,启动顶推油缸24使其伸长,顶推油缸24的下端穿过第三通孔35和第一通孔321将上模具向下推出,避免上模具粘连在第一电磁模板32上,操作简单。

80.具体来说,所述驱动机构包括液压油缸51、第一穿孔44和传动结构。

81.所述液压油缸51的活塞杆端竖直固设在固定模板1的下侧面上,所述液压油缸51的活塞缸上固设有固定块5。

82.所述第一穿孔44开设在下模板4上,所述液压油缸51的活塞缸端延伸至穿孔44内。

83.所述传动结构设置在固定模板1和下模板4之间,所述传动结构能够利用液压油缸51的伸缩带动下模板4上下移动。

84.初始状态,上模板2距离固定模板1的距离较大,启动液压油缸51使其伸长,使活塞缸向下移动,通过传动结构带动下模板4向下移动,通过四个拉杆13带动上模板2向下移动,将上下模具压紧,开始注塑成型工作;同理,启动液压油缸51使其缩短,活塞缸向上移动,通过传动结构带动下模板4向上移动,通过四个拉杆13推动上模板2向上移动,使上下模具分离,便于拿取塑料制品。

85.具体来说,所述传动结构包括两个传动组件,两个所述传动组件分别对称固设在固定块5的相对两侧,所述传动组件包括:

86.四个第一铰接板15,四个所述第一铰接板15平行固设在固定模板1的下侧面上,两个相邻的第一铰接板15之间铰接有第一活动杆16;

87.三个第二铰接板41,三个所述第二铰接板41平行固设在下模板4的上侧面上,三个所述第二铰接板41和四个第一铰接板15上下正对,三个所述第二铰接板41的两侧面共铰接有四个第二活动杆42,所述第一活动杆16的下端铰接在两个相邻第二活动杆42的上端之间;

88.三个第三铰接板53,三个所述第三铰接板53平行固设在固定块5的一侧面上,三个所述第三铰接板53的侧面分别铰接有三个第三活动杆54,三个所述第三活动杆54的外端分别铰接在三个第一活动杆16上。

89.液压油缸51处于收缩状态时,活塞缸上的固定块5靠近固定模板1,通过第三活动杆54带动第一活动杆16和第二活动杆42向液压油缸51方向弯曲,使下模板4靠近固定模板1,此时上模板2与固定模板1的距离较大,当液压油缸51伸长时,活塞缸带动固定块5和第三活动杆54向下移动,将第一活动杆16和第二活动杆42向外推出,使下模板4逐渐远离固定模板1,上模板2逐渐靠近固定模板,1将上下模具压合。

90.具体来说,所述固定块5的相对两侧水平固设有两个延伸板52,所述延伸板52上开设有第四通孔521,所述第四通孔521内插设有导向杆14,所述导向杆14的上端与固定模板1的下侧面固连,所述导向杆14的下端伸出延伸板52且端部固设有限位板141。

91.当液压油缸51伸缩时,推动活塞缸和固定块5上下移动,两个导向杆14滑动设置在两个第四通孔521内,起到导向作用,避免液压油缸51伸缩时,发生偏转造成损坏。

92.具体来说,所述安全机构包括限位杆6、内螺纹套管63、支撑杆7、气缸8和固定结

构。

93.所述上模板2的侧边固设有顶板25,所述限位杆6竖直固设在顶板25的下侧面上,所述限位杆6上设有第二限位凸沿61,位于第二限位凸沿61下方的限位杆6上设有第二外螺纹62。

94.所述内螺纹套管63通过第二外螺纹62螺纹连接在限位杆6的下端,所述内螺纹套管63的下端固设有底板64,优选地,所述底板64由橡胶材料制成。

95.所述支撑杆7通过两个第二支撑板71铰接在固定模板1上,两个所述第二支撑板71之间水平固设有挡杆72,所述挡杆72位于支撑杆7的左侧,当支撑杆7逆时针转动至竖直状态并接触限位杆6的下端时,所述挡杆72能够限制支撑杆7继续转动。

96.所述气缸8的一端铰接在固定模板1上,另一端铰接在支撑杆7上,所述气缸8与外部气泵相连通。

97.所述固定结构设置在其中一个第二支撑板71上,当支撑杆7逆时针转动至竖直状态时,所述固定结构能够将支撑杆7固定在当前位置。

98.初始状态,气缸8收缩,支撑杆7倾斜向外远离限位杆6的下端,当塑料制品压制完成后,启动液压油缸51使其缩短,带动上模板2和第一电磁模板32向上移动,启动气缸8使其伸长,推动支撑杆7向内转动至竖直状态,并接触限位杆6的下端,挡杆72限制支撑杆7继续转动,然后通过固定结构将其固定在当前位置,避免上模板2意外向下滑动,对操作者造成伤害;此外,转动内螺纹套管63可以改变底板64的高度位置,使限位杆6可以作用于不同的模具,提高适用范围,结构简单。

99.具体来说,所述固定结构包括第二穿孔711、第二盲孔75和限位结构。

100.所述第二穿孔711水平开设在其中一个第二支撑板71上,所述第二穿孔711内插设有滑动杆73,所述滑动杆73的一端延伸至两个第二支撑板71之间。

101.所述第二盲孔75开设在支撑杆7靠近第二穿孔711的一侧,当支撑杆7转动至竖直位置并接触挡杆72时,所述第二盲孔75和第二穿孔711正对。

102.所述限位结构设置在第二穿孔711的一侧,所述限位结构能够带动滑动杆73滑动杆73沿着第二穿孔711来回滑动,当支撑杆7转动至竖直位置并接触挡杆72时,所述限位结构能够使滑动杆73的端部插入到第二盲孔75内,优选地,所述滑动杆73的端部成球面状。

103.当支撑杆7在转动时,在限位结构的作用下,使滑动杆73的端部远离支撑杆7,不影响支撑杆7的转动,当支撑杆7转动至竖直状态并接触挡杆72时,通过限位结构带动滑动杆73的端部插入到支撑杆7的第二盲孔75内,将支撑杆7固定在当前位置,安全可靠。

104.具体来说,所述限位结构包括第一复位弹簧74、第一电磁铁712、第二电磁铁733和压力传感器721。

105.所述滑动杆73的左端伸出第二穿孔711且端部固设有挡板731,所述第一复位弹簧74套设在挡板731和第二支撑板71之间的滑动杆73上。

106.所述第一电磁铁712环设在第二穿孔711靠近支撑杆7的一侧,所述固定模板1上设有控制器17,所述第一电磁铁712通过控制器17与外部电源电连接。

107.位于两个第二支撑板71之间的滑动杆73上设有第三限位凸沿732,所述第二电磁铁733环设在第三限位凸沿732靠近第二穿孔711的一侧,所述第二电磁铁733通过控制器17与外部电源电连接。

108.所述压力传感器721嵌装在挡杆72靠近支撑杆7的一侧,所述压力传感器721与控制器17电连接。

109.初始状态,启动第一电磁铁712和第二电磁铁733,使两者的磁极相反,产生吸引力,牢牢的吸附在一起,使滑动杆73的端部远离支撑杆7,此时第一复位弹簧74被压缩,当气缸8推动支撑杆7逆时针转动至竖直状态并接触挡杆72时,挡杆72上的压力传感器721发出信号给控制器17,控制器17关闭第一电磁铁712和第二电磁铁733,在第一复位弹簧74的作用下,使滑动杆73快速向支撑杆7方向滑动,端部插入到第二盲孔75内,将支撑杆7固定在当前位置,结构简单。

110.具体来说,所述上模板2上侧面的四周竖直转动设置有四个第一转轴21,四个所述第一转轴21和四个拉杆13一一对应,所述拉杆13的上端设有第一盲孔131,所述第一盲孔131的内侧壁上设有内螺纹,所述第一转轴21的下端延伸至上模板2的下方且端部设有第一外螺纹211,所述第一转轴21的下端通过第一外螺纹211螺纹连接在相对应的第一盲孔131内,所述第一转轴21的上端固设有第一链轮22,四个所述第一链轮22之间绕设有第一链条221,所述上模板2上设有第一电机231,所述第一电机231的输出轴上固设有第二链轮23,所述第二链轮23和第一链条221传动连接。

111.当液压油缸51的伸缩形成不能满足模具的高度要求时,可以启动第一电机231,通过第二链轮23带动第一链条221转动,使得四个第一链轮22和第一转轴21同时同向转动,第一转轴21的下端在拉杆13的第一盲孔131内转动,改变固定模板1和上模板2之间的距离,使其适应不同高度的模具,提高适用范围。

112.具体来说,所述下模板4下侧面的四周上设有四个缓冲结构,所述缓冲结构包括竖杆43、圆筒9和第二复位弹簧92。

113.所述竖杆43竖直固设在下模板4下侧面上。

114.所述圆筒9的上端开设有第五通孔91,所述竖杆43的下端穿过第五通孔91且端部固设有滑板431,所述滑板431滑动设置在圆筒9内,所述滑板431和圆筒9的内底之间固连有第三复位弹簧93。

115.所述圆筒9的下端固设有橡胶板94,所述第二复位弹簧92套设在圆筒9外,所述第二复位弹簧92的一端固设有下模板4的下侧面上,另一端固设在橡胶板94上。

116.当液压油缸51伸长时,推动下模板4向下移动,当下模板4的橡胶板94接触地面时,第二复位弹簧92被压缩,起到一次缓冲作用,当下模板4继续向下移动时,下模板2上的竖杆43带动滑板431向下移动,压缩第三复位弹簧93,起到二次缓冲作用。

117.在本专利的描述中,需要理解的是,术语“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本专利和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本专利的限制。

118.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1