一种塑料模压模具型块分离装置的制作方法

1.本实用新型属于塑料模压模具脱模技术领域,具体涉及一种塑料模压模具型块分离装置。

背景技术:

2.超高分子量聚乙烯(uhmwpe)是一种综合性能优异的热塑性工程塑料。具有优良的耐磨性、自润滑性,强度比较高、化学性质稳定、抗老化性能强。超高分子量聚乙烯是一种高分子化合物,分子量越高耐磨性也越好,尤其分子量在500万以上耐磨性能超强,由于超高分子量聚乙烯的分子链呈缠绕状、粘度极高、几乎没有流动性,所以成型加工难度很大。所以不改性的超高分子量聚乙烯只能模压成型(压制烧结)。模压成型由于模具在脱模时型块在产品内腔,需要将产品和模具型块分离,型块数量一般为6至8片,原有是在借助榔头一片片敲出分离,效率低,对模具损坏严重,对工作人员有着较大的体力消耗,批量生产困难。

技术实现要素:

3.本实用新型解决的技术问题:本实用新型提供一种快速可靠安全的脱卸产品中的型块,提高生产效率,降低劳动强度的塑料模压模具型块分离装置。

4.技术方案:为了解决上述技术问题,本实用新型采用的技术方案如下:

5.一种塑料模压模具型块分离装置,包括主机架,在所述主机架上设置有第二行走机构、压紧机构、顶出机构、第二升降机构和阻挡机构,所述第二行走机构与压紧机构连接,驱动压紧机构水平运动,所述第二升降机构与顶出机构连接,驱动顶出机构水平运动,所述阻挡机构与顶出机构相对设置。

6.作为优选,在所述主机架上设置有工作台,所述压紧机构设置在工作台上方,所述顶出机构和阻挡机构设置在工作台两侧。

7.作为优选,所述压紧机构包括压紧油缸和设置在压紧油缸前端的压紧块,所述压紧油缸带动压紧块上下运动。

8.作为优选,所述第二行走机构包括行走轨道和行走油缸,所述压紧机构与行走油缸连接,行走油缸驱动压紧机构沿行走轨道水平运动。

9.作为优选,所述第二升降机构为升降油缸,所述顶出机构包括顶出油缸和设置在顶出油缸前端的顶出块。

10.作为优选,所述顶出块向下延伸有顶出齿。

11.作为优选,所述阻挡机构包括阻挡油缸、阻挡线性导轨和阻挡块,所述阻挡油缸与阻挡块连接,所述阻挡块设置在阻挡线性导轨上,阻挡油缸驱动阻挡块水平运动。

12.作为优选,所述阻挡块设置有开口面向顶出机构的凹槽,在所述凹槽内还设置有防滑齿。

13.作为优选,在所述工作台的下方设置有调节油缸和与调节油缸连接的升降盘,所述调节油缸驱动升降盘上下运动,在所述工作台上设置有第一通孔,所述升降盘可贯穿工

作台的第一通孔上下运动。

14.有益效果:与现有技术相比,本实用新型具有以下优点:

15.本实用新型的塑料模压模具型块分离装置,由升降油缸带动顶出机构在升降轨道内上下移动,升降平稳可靠,方便精准的调节顶出机构的高度,以便适用于不同大小的模具。阻挡机构可根据不同产品调节前后位置,阻挡块设有凹槽和防滑齿,防止型块顶出时产品跟转,方便使用。升降盘按需启用,可以适用于底部形状不同的产品。本实用新型进行智能控制,可以有效提高工作效率,降低劳动强度,避免人工敲击给产品带来的损伤。

附图说明

16.图1是型块和产品的剖面图;

17.图2是型块俯视图;

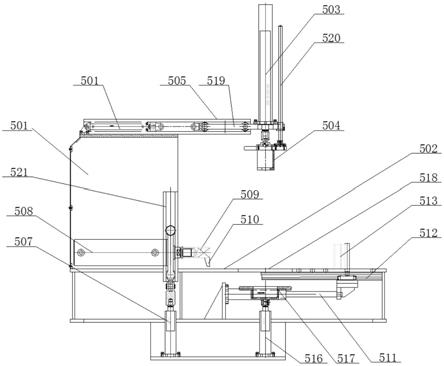

18.图3是塑料模压模具型块分离装置主视;

19.图4是塑料模压模具型块分离装置侧视图;

20.图5是塑料模压模具型块分离装置俯视图。

具体实施方式

21.下面结合具体实施例,进一步阐明本发明,实施例在以本发明技术方案为前提下进行实施,应理解这些实施例仅用于说明本发明而不用于限制本发明的范围。

22.如图1

‑

4所示,一种塑料模压模具型块分离装置,主要用于分离模具中的型块500,型块500主要用于形成泵体的叶轮安装腔体,包括主机架501,在主机架501上设置有第二行走机构、压紧机构、顶出机构、第二升降机构和阻挡机构,第二行走机构与压紧机构连接,驱动压紧机构水平运动;第二升降机构与顶出机构连接,驱动顶出机构水平运动,阻挡机构与顶出机构相对设置,两者配合使用。

23.在主机架501上设置有工作台502,压紧机构设置在工作台502正上方,对设置在工作台502上的工件进行压紧固定,顶出机构设置在工作台502侧面上方,阻挡机构可以设置在工作台502上。

24.压紧机构和第二行走机构是配合使用的,第二行走机构可以驱动压紧机构在水平方向的进行直线运动,调节压紧机构在工作台502上方的位置。压紧机构包括压紧油缸503和设置在压紧油缸503前端的压紧块504,压紧油缸503带动压紧块504上下运动,压紧块504可以根据需要设置相应的形状,本实用新型可以采用c型压紧块,第二行走机构包括行走轨道505和行走油缸506,压紧机构与通过一连接板519与行走油缸506连接,行走油缸506驱动连接板519沿行走轨道505直线运动,从而驱动压紧机构沿水平方向上沿直线运动,调节压紧机构的位置。压紧油缸503竖向设置,行走油缸506横向设置,在压紧块504和连接板519之间设置有压紧导向柱520,压紧导向柱520,防止压紧块504上下运动时侧偏。c型压紧块防止型块500被顶出时产品出现倾倒现象,且适用于不同大小的模具。

25.第二升降机构与顶出机构配合使用,第二升降机构驱动顶出机构上下运动,调节顶出机构距离工作台502的高度。第二升降机构包括升降油缸507和升降轨道521,顶出机构包括顶出油缸508和设置在顶出油缸508前端的顶出块509,顶出块509向下延伸有顶出齿510。顶出齿510直接作用在需要脱卸掉的型块500上,顶出油缸508固定在升降油缸507上,

升降油缸507驱动顶出油缸508沿升降轨道521上下运动。本实用新型由升降油缸507带动顶出机构在升降轨道521内上下移动,升降平稳可靠,以便适用于不同大小的模具。

26.阻挡机构包括阻挡油缸511、阻挡线性导轨512和阻挡块513,阻挡油缸511与阻挡块513连接,阻挡块513设置在阻挡线性导轨512上,阻挡油缸511驱动阻挡块513水平运动。阻挡块513设置有开口面向顶出机构的凹槽514,在凹槽514内还设置有防滑齿515。阻挡机构由阻挡油缸516带动阻挡块513,以阻挡线性导轨512作为导向进行直线运动,可根据不同产品调节前后位置,阻挡块513设有凹槽514和防滑齿515,防止型块500顶出时产品跟转。

27.在工作台502上设置有第一通孔518,在工作台502的下方设置有调节油缸516和与调节油缸516连接的升降盘517,调节油缸516驱动升降盘517上下运动,升降盘517可贯穿工作台502的第一通孔518上下运动,升降盘517也可以封闭第一通孔518,使升降盘517上表面与工作台502上表面齐平,适用于下表面没有凸台的产品。有些产品下方设置有凸台,直接放置在工作台502上不稳固,可将升降盘517下降,工作台502出现凹陷部分用于容纳凸台,可使产品平稳放置在工作台502上,较重的产片可采用升降盘517顶起后,进行旋转移动,省时省力。

28.主机架501由钢板焊接而成,升降轨道521与行走轨道505由门架槽钢组成,可通过滚轮在门架槽钢内移动,移动平稳可靠。

29.本实用新型的工作过程:

30.(1)首先,吊入模具型块产品a,放置主机架501的工作台502中心;

31.(2)由行走油缸506带动压紧油缸503前后移动至模具型块上方,同时压紧油缸503向下使压紧块504压住产品,防止顶出型块500时产生的力;

32.(3)由阻挡油缸511带动阻挡块513,挡住产品侧面,防止型块500顶出时产生的力;

33.(3)由升降油缸507带动顶出机构上下移动至型块500水平位置;由顶出油缸508带动顶出块509将型块500顶出;

34.(4)依次退回以上所述油缸机构,取出一块分离的型块500,至此第一片型块分离结束,重复2

‑

4步骤以此类推分离出其余的(6至8)片型块500。至此模具的型块和产品分离结束,分别转入下道工序,脱模结束。

35.以上仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1