一种血袋回流阀制造机的制作方法

1.本发明涉及血袋加工设备,更具体地说,它涉及一种血袋回流阀制造机。

背景技术:

2.血袋,一般用于血的采集,也可利用血袋采用若干次梯度离心法获得一定纯度的血小板、血细胞。

3.通常的血袋,由袋体、圆管、折断阀及回流阀组合构成;现有的回流阀在生产时,一般采用半机械化进行,需要工作人员对回流阀加工设备进行操作,将构成回流阀的两片本体膜材、撕片、圆管组合在一起,从而实现对回流阀的制作;故对于回流阀的加工效率较为低下,且工作人员于操作过程中的精度不高,良品率也较低。

技术实现要素:

4.针对现有技术存在的不足,本发明的目的在于提供一种生产加工效率高、良品率高的血袋回流阀制造机。

5.为实现上述目的,本发明提供了如下技术方案:一种血袋回流阀制造机,包括用于两条本体膜材传输的第一送料装置、用于撕片膜材的传输及切割为若干撕片的第二送料装置、用于将回流阀的圆管传输至两条膜材之间的上管装置、用于将撕片熔焊至一条本体膜材上的第一熔焊装置、用于将回流阀熔焊成型的第二熔焊装置及用于将两条本体膜材移动至对应工位的拉膜装置。

6.进一步的,第二送料装置包括用于撕片膜材拉动并固定的拉动机构和用于撕片膜材切割并传输至第一熔焊装置的切割传输机构,拉动机构包括定位台、压紧件及拉动件,第二送料装置上的撕片膜材延伸穿过压紧件并置于定位台上,压紧件用于撕片膜材的压紧定位,拉动件将撕片膜材由压紧件处拉动并经过切割传输机构,切割传输机构包括切割件和传输件,切割件包括第一驱动件和切割头,切割头上设有若干切割刀片,定位台上开有若干切割孔,第一驱动件驱动若干切割刀片穿过若干切割孔,传输件包括固定架、与固定架滑动连接的滑动台、与滑动台滑动连接的支撑架、置于支撑架上的若干吸附头、驱动滑动台移动的第二驱动件、驱动支撑架移动的第三驱动件,滑动台带动吸附头向第一熔焊装置的方向移动。

7.进一步的,拉动件包括滑轨、与滑轨滑动连接的滑动座、与滑动座铰接的拉动头、驱动滑动座移动的第四驱动件及驱动拉动头转动的第五驱动件,滑动座向压紧件的方向移动,拉动头向定位台的方向转动并与定位台配合。

8.进一步的,第一熔焊装置包括压边件、第一上熔焊模具及第一下熔焊模具,第一上熔焊模具和第一下熔焊模具配合将撕片和一条本体膜材熔焊在一起,压边件将撕片压紧在本体膜材上,压边件包括压边固定座、与压边固定座滑动连接的压边滑座、与压边滑座活动连接的压边头、驱动压边滑座上下移动的第六驱动件、驱动压边头水平移动的第七驱动件,压边头用于将撕片压紧于本体膜材上。

9.进一步的,第二熔焊装置包括第二上熔焊模具和第二下熔焊模具,第二上熔焊模具和第二下熔焊模具相对移动并用于将两条本体膜材熔焊并将回流阀熔焊成型。

10.进一步的,上管装置包括振动盘、导料轨及上管机构,上管机构包括转盘、固定于转盘上的导向座、与转盘滑动连接的上管座、固定于上管座上的插柱,插柱贯穿导向座并与导向座滑动连接,转盘转动并带动插柱经过导料轨和第二熔焊装置,插柱与导料轨对应,插柱伸入第二上熔焊模具和第二下熔焊模具之间,上管座带动插柱伸出及收入导向座。

11.进一步的,拉膜装置包括拉膜支架、前拉膜机械手、后拉膜机构及引导机构,前拉膜机械手和后拉膜机构均于拉膜支架上滑动,引导机构包括若干导向件,第二下熔焊模具上设有用于膜材导向的引导座,引导座包括引导槽,若干导向件置于膜材传输路径上,且导向件均包括用于膜材导向的导向通道;前拉膜机械手于引导座和后拉膜机构之间滑动,后拉膜机构包括固定于拉膜支架上的栅板、与拉膜支架滑动连接的拉膜滑动架、置于拉膜滑动架上的压膜件及固定于拉膜滑动架上的夹持座,压膜件包括固定于拉膜滑动架上的第八驱动件及第八驱动件连接并与夹持座配合的压膜头,拉膜滑动架于拉膜支架上往复滑动。

12.进一步的,第一送料装置包括两个送料轮和两个张力调节机构,两个送料轮和两个张力调节机构一一对应,一条本体膜材经一个送料轮上牵引出并经一个张力调节机构后延伸至第一熔焊装置,另一条本体膜材经另一个送料轮并经另一个张力调节机构后延伸至第二熔焊装置。

13.进一步的,第二送料装置包括上料轮和牵引机构,撕片膜材经上料轮上牵引出经牵引机构延伸向切割传输机构。

14.进一步的,拉膜装置还包括定位机构,定位机构由排布于膜材传输路径上的若干定位件构成,定位件由定位架、固定于定位架上的第九驱动件及与第九驱动件连接的定位头构成,定位架和定位头形成膜材穿过的定位通道,定位架上设有定位座,定位头向定位座移动。

15.通过采用上述技术方案,本发明的有益效果为:1、对于血袋回流阀的加工为全自动,无需工作人员进行加工操作,从而大大提高了回流阀的加工效率,同时对于回流阀加工的良品率大大提高;2、两条本体膜材和一条撕片膜材分别经第一送料装置和第二送料装置送料传输出后,撕片膜材经第二送料膜材切割分隔为撕片,然后一条本体膜材与撕片经第一熔焊装置焊接在一起,再通过上管装置将圆管传入两个本体膜材之间,最后两条本体膜材经第二熔焊装置熔焊成型为回流阀,而拉膜装置为膜材的工作传输进行传动,这样设置,使得回流阀的加工制造效率更高、更为方便。

附图说明

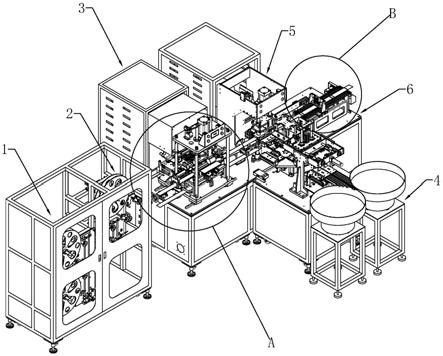

16.图1为本发明实施例的结构示意图;图2为本发明实施例的正视结构示意图;图3为本发明实施例的俯视结构示意图;图4为a部的放大结构示意图;图5为传输机构的结构示意图;图6为拉动机构的结构示意图;

图7为上管装置的结构示意图;图8为第二熔焊装置的结构示意图;图9为b部的放大结构示意图;附图标记:第一送料装置1、送料轮11、张力调节机构12;第二送料装置2、上料轮21、牵引机构22、拉动机构23、滑轨233a、滑动座233b、拉动头233c、第四驱动件233d、第五驱动件233e、定位台231、压紧件232、拉动件233、切割传输机构24、切割件241、第一驱动件241a、切割头241b、传输件242、固定架242a、滑动台242b、支撑架242c、吸附头242d、第二驱动件242e、第三驱动件242f、切割孔201;第一熔焊装置3、压边件31、压边固定座31a、压边滑座31b、压边头31c、第六驱动件31d、第七驱动件31e、第一上熔焊模具32、第一下熔焊模具33;上管装置4、振动盘41、导料轨42、上管机构43、转盘431、导向座432、上管座433、插柱434;第二熔焊装置5、第二上熔焊模具51、第二下熔焊模具52;拉膜装置6、拉膜支架61、前拉膜机械手62、后拉膜机构63、栅板631、拉膜滑动架632、压膜件633、第八驱动件633a、压膜头633b、夹持座634、引导座64、定位件65、定位架651、第九驱动件652、定位头653、定位座654。

具体实施方式

17.参照图1至图9对本发明实施例做进一步说明。

18.本发明的具体实施方案:血袋回流阀制造机,包括用于两条本体膜材传输的第一送料装置1、用于撕片膜材的传输及切割为若干撕片的第二送料装置2、用于将回流阀的圆管传输至两条膜材之间的上管装置4、用于将撕片熔焊至一条本体膜材上的第一熔焊装置3、用于将回流阀熔焊成型的第二熔焊装置5及用于将两条本体膜材移动至对应工位的拉膜装置6。

19.工作原理:两条本体膜材通过第一送料装置1传输向第一熔焊装置3,撕片膜材经第二送料装置2传输并切割形成若干撕片,若干撕片传输至第一熔焊装置3并与一条本体膜材叠合,第一熔焊装置3将一条膜材和若干撕片定位并将二者熔焊在一起,之后熔焊由撕片的本体膜材和另一条本体膜材经拉膜装置6传输至第二熔焊装置5,第二熔焊装置5对两条膜材进行熔焊使得回流阀成型,最后经拉膜装置6将成型的回流阀拉动向下料框。

20.关于第一送料装置1:第一送料装置1包括两个送料轮11和两个张力调节机构12,两个送料轮11和两个张力调节机构12一一对应,一条本体膜材经一个送料轮11上牵引出并经一个张力调节机构12后延伸至第一熔焊装置3,另一条本体膜材经另一个送料轮11并经另一个张力调节机构12后延伸至第二熔焊装置5。

21.每条本体膜材均由置于送料轮11上转动进行放料,再经张力调节机构12对其张力进行调节,一条本体膜材传输向第一熔焊装置3实现与撕片的熔焊,另一条本体膜材传输向第二熔焊装置5,两条本体膜材最后于第二熔焊装置5处进行熔焊成型。

22.关于第二送料装置2:

第二送料装置2包括上料轮21、牵引机构22、用于撕片膜材拉动并固定的拉动机构23和用于撕片膜材切割并传输至第一熔焊装置3的切割传输机构24,撕片膜材经上料轮21上牵引出经牵引机构22延伸向切割传输机构24,拉动机构23包括定位台231、压紧件232及拉动件233,第二送料装置2上的撕片膜材延伸穿过压紧件232并置于定位台231上,压紧件232用于撕片膜材的压紧定位,拉动件233将撕片膜材由压紧件232处拉动并经过切割传输机构24,切割传输机构24包括切割件241和传输件242,切割件241包括第一驱动件241a和切割头241b,切割头241b上设有若干切割刀片,定位台231上开有若干切割孔201,第一驱动件241a驱动若干切割刀片穿过若干切割孔201,传输件242包括固定架242a、与固定架242a滑动连接的滑动台242b、与滑动台242b滑动连接的支撑架242c、置于支撑架242c上的若干吸附头242d、驱动滑动台242b移动的第二驱动件242e、驱动支撑架242c移动的第三驱动件242f,滑动台242b带动吸附头242d向第一熔焊装置3的方向移动;拉动件233包括滑轨233a、与滑轨233a滑动连接的滑动座233b、与滑动座233b铰接的拉动头233c、驱动滑动座233b移动的第四驱动件233d及驱动拉动头233c转动的第五驱动件233e,滑动座233b向压紧件232的方向移动,拉动头233c向定位台231的方向转动并与定位台231配合。

23.撕片膜材经上料轮21进行放料,牵引机构22对其进行牵引后延伸向定位台231,之后拉动件233将撕片膜材拉动至定位台231上,然后切割件241启动将定位台231上的撕片膜材切割为若干撕片,对撕片膜材切割时压紧件232对切割件241另一端的撕片膜材进行压紧,最后传输件242启动将切割完成的若干撕片传输至第一熔焊装置3上,通过第一熔焊装置3将撕片和本体膜材熔焊在一起;拉动件233对撕片膜材进行拉动时,第四驱动件233d使得滑动座233b于滑轨233a上向压紧件232的方向滑动,直至拉动头233c置于撕片膜材的端部上方,之后第第五驱动件233e使得拉动头233c向撕片膜材的方向转动,直至拉动头233c压在撕片膜材上,然后第四驱动件233d带动滑动座233b复位,即滑动座233b带动拉动头233c滑回起始位置,此时撕片膜材被拉动平铺于定位台231上,压紧件232和拉动头233c对两者之间的撕片膜材进行定位,便于切割件241对撕片膜材进行切割;压紧件232由气缸和压紧头构成,气缸带动压紧头可以将撕片膜材压紧固定在定位台231上;切割件241对撕片膜材进行切割时,第一驱动件241a带动切割头241b向撕片膜材的方向移动,使得若干切割刀片一一穿过若干切割孔201,直至将定位台231上的撕片膜材切割为若干段撕片,之后第一驱动件241a带动切割头241b回复复位;传输件242对撕片进行传输时,第三驱动件242f驱动支撑架242c向定位台231的方向移动,直至若干吸附头242d将若干撕片吸附,之后吸附有撕片的吸附头242d在第三驱动件242f下向上升起,然后第二驱动件242e使得滑动台242b向第一熔焊装置3的方向移动,直至吸附头242d将撕片置于本体膜材上;第三驱动件242f带动吸附头242d上下移动,实现撕片的吸附与上料,第二驱动件242e使得吸附头242d水平移动,实现撕片的位移。

24.关于第一熔焊装置3:第一熔焊装置3包括压边件31、第一上熔焊模具32及第一下熔焊模具33,第一上熔焊模具32和第一下熔焊模具33配合将撕片和一条本体膜材熔焊在一起,压边件31将撕片压紧在本体膜材上,压边件31包括压边固定座31a、与压边固定座31a滑动连接的压边滑座

31b、与压边滑座31b活动连接的压边头31c、驱动压边滑座31b上下移动的第六驱动件31d、驱动压边头31c水平移动的第七驱动件31e,压边头31c用于将撕片压紧于本体膜材上。

25.经传输件242将撕片置于本体膜材上时,压边件31启动并将撕片和本体膜材固定定位,之后第一上熔焊模具32和第一下熔焊模具33将置于两者之间的撕片和本体膜材熔焊在一起;压边件31对撕片和本体膜材进行定位时,第六驱动件31d使得压边滑座31b上下移动,从而实现压边头31c将撕片和本体膜材固定在第一下熔焊模具33上,完成撕片的定位;第七驱动件31e使得压边头31c水平移动,使得压边头31c可以往复移动,便于压边头31c移动至撕片上方。

26.关于上管装置4:上管装置4包括振动盘41、导料轨42及上管机构43,上管机构43包括转盘431、固定于转盘431上的导向座432、与转盘431滑动连接的上管座433、固定于上管座433上的插柱434,插柱434贯穿导向座432并与导向座432滑动连接,转盘431转动并带动插柱434经过导料轨42和第二熔焊装置5,插柱434与导料轨42对应,插柱434伸入第二上熔焊模具51和第二下熔焊模具52之间,上管座433带动插柱434伸出及收入导向座432。

27.置于振动盘41内的圆管经振动盘41、导料轨42传递至上管机构43,经导料轨42传输的圆管与插柱434插接,之后转盘431带动导向座432转动,使得插柱434上的圆管转动至第二熔焊装置5,然后上管座433带动插柱434移动至第二上熔焊模具51和第二下熔焊模具52之间,此时圆管置于两条本体膜材之间,经第二熔焊装置5工作完成回流阀的熔焊成型后,上管座433于转盘431上滑动,并将插柱434缩入导向座432内,从而使得插柱434不易损伤回流阀。

28.关于第二熔焊装置5:第二熔焊装置5包括第二上熔焊模具51和第二下熔焊模具52,第二上熔焊模具51和第二下熔焊模具52相对移动并用于将两条本体膜材熔焊并将回流阀熔焊成型。

29.关于拉膜装置6:拉膜装置6包括拉膜支架61、前拉膜机械手62、后拉膜机构63、定位机构及引导机构,前拉膜机械手62和后拉膜机构63均于拉膜支架61上滑动,引导机构包括若干导向件63,第二下熔焊模具52上设有用于膜材导向的引导座64,引导座64包括引导槽,若干导向件63置于膜材传输路径上,且导向件63均包括用于膜材导向的导向通道;前拉膜机械手62于引导座64和后拉膜机构63之间滑动,后拉膜机构63包括固定于拉膜支架61上的栅板631、与拉膜支架61滑动连接的拉膜滑动架632、置于拉膜滑动架632上的压膜件633及固定于拉膜滑动架632上的夹持座634,压膜件633包括固定于拉膜滑动架632上的第八驱动件633a及第八驱动件633a连接并与夹持座634配合的压膜头633b,拉膜滑动架632于拉膜支架61上往复滑动;定位机构由排布于膜材传输路径上的若干定位件65构成,定位件65由定位架651、固定于定位架651上的第九驱动件652及与第九驱动件652连接的定位头653构成,定位架651和定位头653形成膜材穿过的定位通道,定位架651上设有定位座654,定位头653向定位座654移动。

30.前拉膜机械手62和后拉膜机构63同步移动,夹持两条本体膜材的同时并对其拉动,使其稳定传输;定位机构对本体膜材进行固定,从而对于膜材熔焊、切割时更为稳定;引

导机构对两条本体膜材进行引导,使得膜材更为稳定的延伸传输向第二熔焊装置5;两条本体膜材分别穿过第一引导件和第二引导件的两个导向柱之间,穿过第一引导件的一条膜材延伸向第二熔焊装置5,另一条膜材穿过第二引导件后,再穿过引导座64的引导槽,最后延伸向第二熔焊装置5;两条本体膜材经第一引导件和第二引导件,两者的传输路径形成v状开口,便于转盘431带动转动的插柱434通过v状开口转动伸入两条膜材之间;通过若干至于膜材传输路径上的导向件63,膜材穿过导向通道,进而可以实现对膜材的稳定传输;后拉膜机构63对膜材进行加持拉动时,第八驱动件633a带动压膜头633b向下移动,直至压膜头633b于夹持座634配合将膜材夹持,然后拉膜滑动架632于拉膜支架61上滑动,进而使得压膜头633b和夹持座634带动膜材移动,此时前拉膜机械手62也夹持膜材并移动,这样就实现了对膜材的稳定传输;若干定位件65排布于膜材的传输路径上,在第九驱动件652的作用下,定位头653往复移动,其与定位座654配合将穿过定位通道的膜材进行夹持定位,进而确保膜材于焊接、切割时不易发生偏移。

31.以上所述仅为本发明的较佳实施例,并不用以限制本发明,本领域的技术人员在本发明技术方案范围内进行通常的变化和替换都应包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1